金刚石复合片刀具磨损机理研究①

李立惟,盘 瑛,冯吉福,姜 伟,李吉刚,王进保

(1.国家特种矿物材料工程技术研究中心;2.广西超硬材料研究开发重点实验室;3.桂林电子科技大学信息科技学院设计系)

1 前言

金刚石复合片(PDC)刀具主要加工有色金属及非金属材料,典型的加工对象是铝合金。PDC刀具在铝等有色金属材料加工中的应用日益增多,而刀具的适用性则受到不同被加工材料的制约。如今的铝材料在性能上已今非昔比,在加工各种新开发的铝合金材料(尤其是高硅含量复合材料)时,为了实现生产率及加工质量的最优化,必须认真选择PDC刀具的牌号及几何参数,以适应不同的加工要求。

硅铝合金的重量与铝合金相同(或更轻),但其硬度、强度和耐磨性显著提高,同时还具有更好的热膨胀性能。在合金中添加硅元素的百分比含量取决于材料的使用性能与加工性能。铝合金中的硅元素浓度达到完全饱和点时称为共晶态;当铝合金处于过共晶态时,硅元素将以固体粒子的形式从铝基体中析出。过共晶态铝合金具有最好的耐磨性、刚性和抗疲劳强度,但其机械性能的改善意味着其切削加工性能的恶化。加工铝制工件要求刀具具有寿命长、金属切除率高等优点[1-3]。

2 实验条件

选用由平均粒度10μm的金刚石烧结的复合片来制造成金刚石复合片刀具。切削试验在CM 6140车床上进行。切削参数:切削速度V=640m/m in;背吃刀量ap=0.1mm;进给量f=0.1mm/r。加工工件为Φ150×200材料硅铝合金,含硅量30%。本试验选用高硅铝合金作为工件,是为了避免金刚石刀具很难被磨削,并尽可能快的完成试验。

3 刀具磨损量随加工过程的变化

采用10微米的金刚石粉末合成的复合片,研究其磨损随加工过程发生的变化。

3.1 后刀面磨损

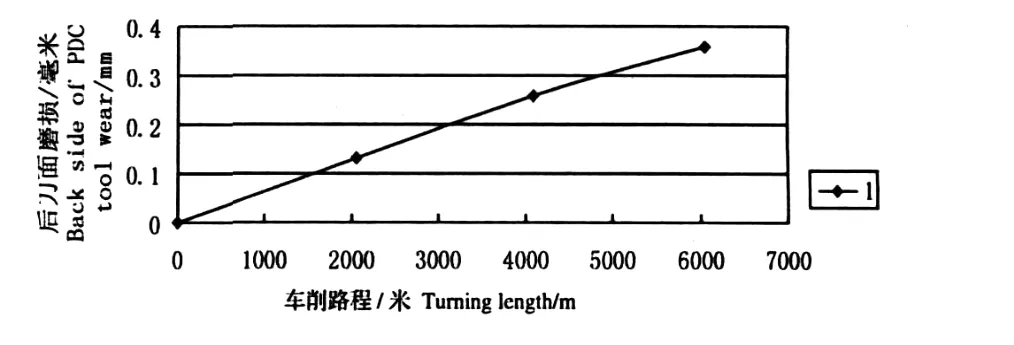

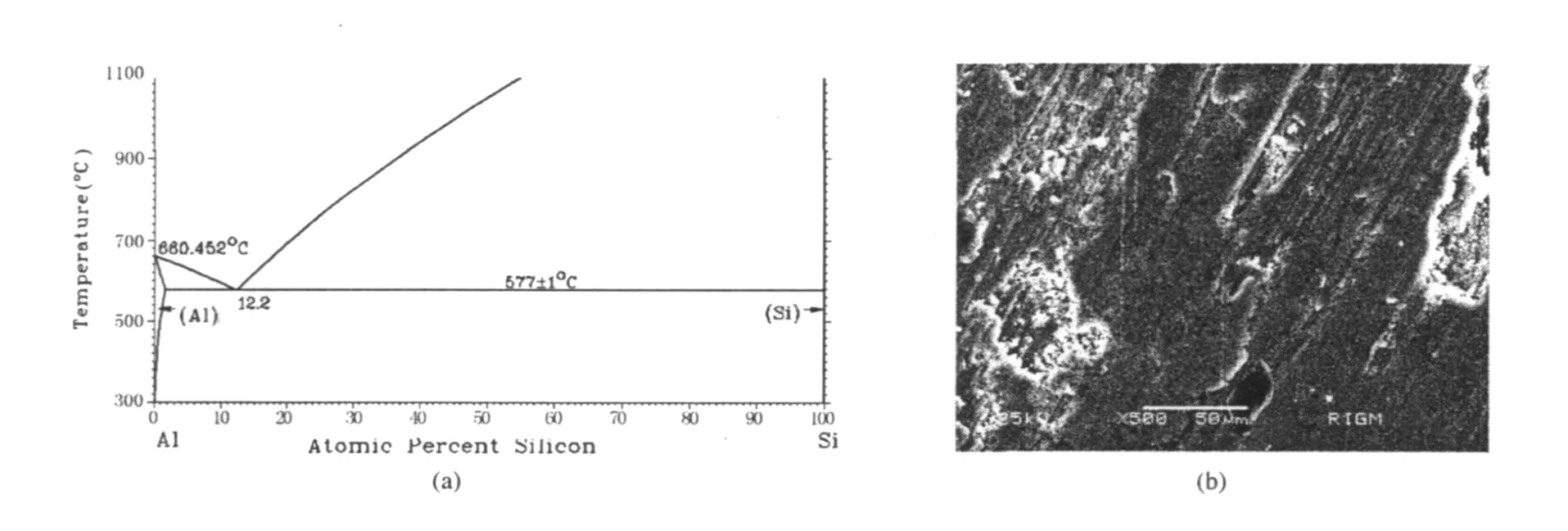

通常刀具的磨损分为三个阶段:(1)初期磨损阶段;(2)正常磨损阶段;(3)急剧磨损阶段。在PDC切削硅含量达到30%的铝合金试验中没有表现出这样明显的规律,其磨损曲线如图1所示。后刀面的磨损随着切削路程增加几乎成线性增加。切削时,工件的新鲜加工表面与刀具后刀面接触,相互摩擦,引起后刀面磨损。后刀面由于切削刃不是理想的锋利,而且有一定的钝圆,后刀面与工件表面的接触压力很大,存在着弹性和塑性变形,后刀面与工件实际还是小面积接触,磨损就发生在这个接触面上。由于工件含硅量相当高,从硅铝合金相图(如图2.(a)所示,参考软件B inary A lloy Phase D iag ram s)硅在铝合金中又以硅相的形式存在,这些硅是硬质点,这样形成的合金类似铝作为粘接剂的硅为硬质相的“砂轮”,这个“砂轮”的微观形貌如图2(b)所示[4,5]。

图1 刀具的磨损Fig.1 Wear curve of the cutting too ls

图2 (a)硅铝二元系相图;(b)硅铝合金微观形貌Fig.2 (a)Phase diagram of binary system Si-Al;(b)Micro-morphology of Si-Al alloy

在后刀面相当于金刚石复合片与这样的砂轮研磨。切削开始时,砂轮就开始磨削金刚石复合片刀具,随着切削的继续进行,金刚石复合片刀具后刀面磨损面积增加,由于切削时切削深度是给定的,因此“砂轮”磨削金刚石复合片刀具的深度是给定的,这样金刚石复合片刀具的磨损与切削路程几乎呈线性关系,没有明显的普通切削时三个阶段的磨损特点。

3.2 前刀面磨损

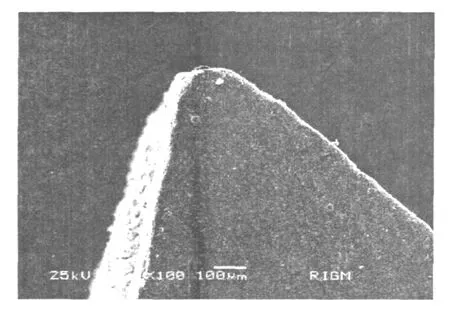

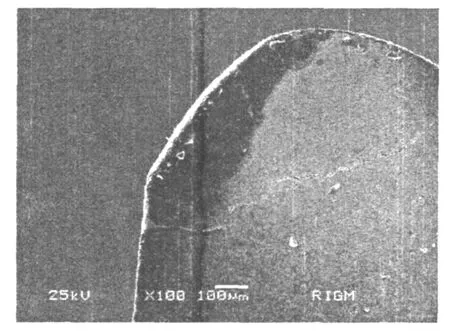

通常切削塑性材料时,如果切削速度和切削厚度较大,刀具前刀面上就会形成月牙洼磨损。它是以切削温度最高点的位置为中心开始发生的,然后逐渐向前向后扩展,深度不断增加,容易导致切削刃破损。金刚石复合片前刀面的磨损前后如图3、图4所示。明显没有像通常的情况一样在前刀面发生月牙洼磨损。在前刀面粘结有金属,没有看见明显的磨损。因此认为在前刀面切屑时对前刀面没有发生化学磨损、扩散磨损等,前刀面的磨损是机械摩擦磨损,金刚石复合片的耐磨性非常高,因此前刀面几乎不磨损[6,7]。

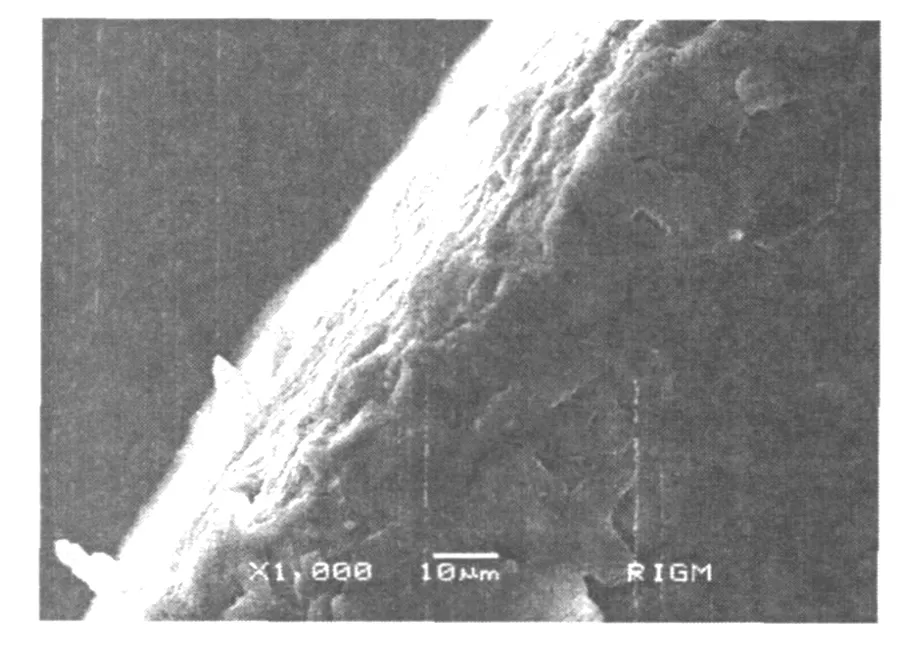

图3 未使用的刀具Fig.3 Unused cutling-tool

图4 前刀面的磨损形貌Fig.4 Wear morphology of the rake face

4 刀具磨损形态与磨损机理探讨

上面试验可知金刚石复合片刀具在加工高硅铝合金时,与常规切削速度下刀具磨损规律不同,刀具磨损过程不是由初期磨损、正常磨损及剧烈磨损三个阶段组成的,而是后刀面只有近似直线段磨损,前刀面几乎不磨损。

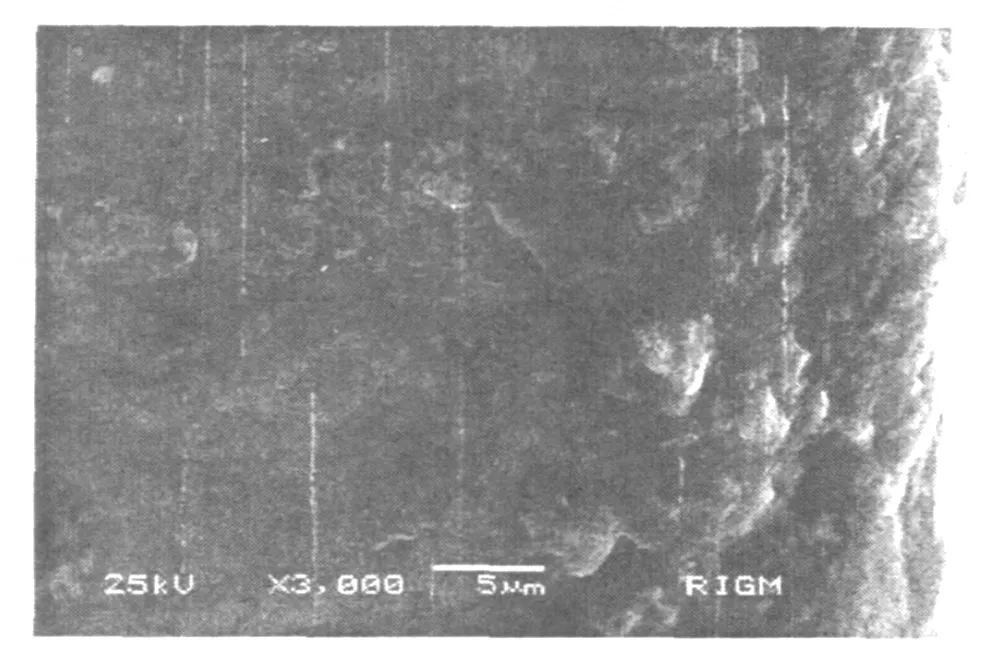

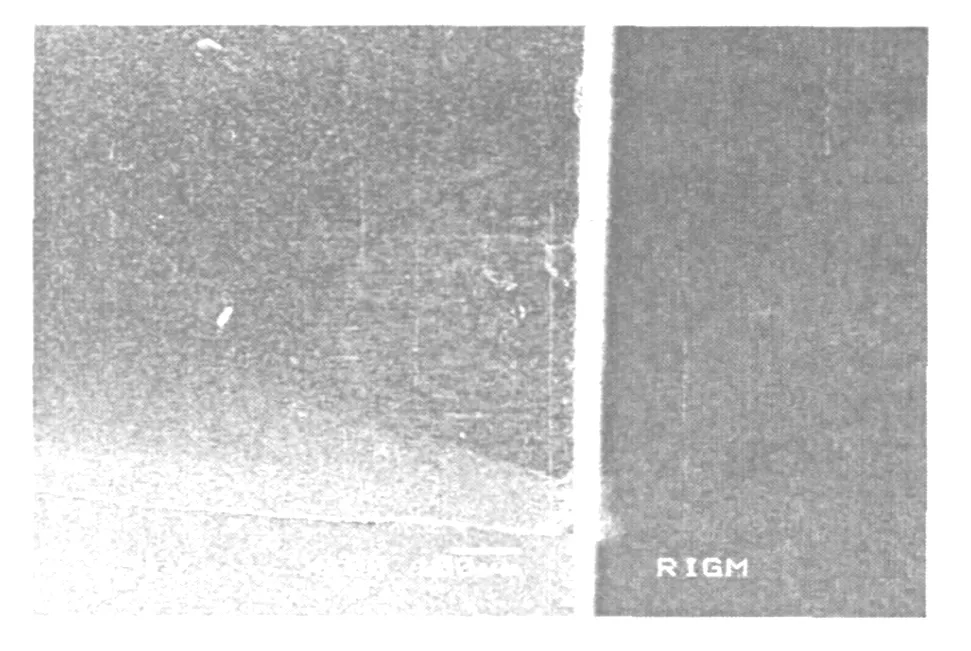

刀具前后刀面的磨损如图5、图6所示。刀具的磨损主要表现在后刀面的磨损上,磨损区外观形态呈倒驼峰形(见图7),而且沿切削速度方向形成沟痕,在后刀面上“涂覆”了一层工件材料,在3000倍的电子显微镜下(SE I)可以看见凸起的金刚石颗粒,虽然看得到有些区域金刚石与金刚石之间的金属粘接剂已经被磨掉了,金刚石之间有“间隙”,但是没有几颗金刚石成团成块崩刃形成的“坑”。前刀面几乎不发生磨损,放大倍数3000倍下,可以看到前刀面是没有磨损的,仅仅是金刚石上的金属粘接剂磨损了,在距离切削刃附近10~30微米内有裂纹,即在刃口附近的1~3颗金刚石之间才有裂纹。

图5 前刀面磨损Fig.5 W ear of the rake face

图6 后刀面磨损Fig.6 F lank w ear

图7 后刀面磨损形态Fig.7 Fig.7 Wearmorphology of the flank

金刚石复合片刀具加工高硅铝合金的温度最高就是300度,一般在200度以上300度以下。在这样的温度下金刚石复合片主要性能耐磨性没有下降,热稳定性良好,不与工件材料硅和铝发生反应。因此认为在加工过程中没有发生化学磨损、扩散磨损等。高硅铝合金工件材料对金刚石刀具来说是一个以金属铝为结合剂的“硅”砂轮。砂轮对金刚石刀具的研磨是刀具磨损的原因,切削一开始刀具被磨削的磨损过程就开始了。

首先把金刚石复合片的粘接剂抹掉,裸露出金刚石,这样在后刀面上可以看到凸起的金刚石。紧接着“硅磨粒”与金刚石摩擦,因为在切削条件下金刚石保持很高的耐磨性,所以金刚石并没有被磨损多少,基本保留着边角。金刚石复合片中金刚石与金刚石是DD成键结合的,成键结合的部位对整颗金刚石来说是薄弱部位,“硅磨粒”与金刚石相互作用的结果使得薄弱环节产生裂纹,最终金刚石颗粒周围都有了裂纹,从而发生松动使整颗金刚石脱落下来。工件中硅的形态尤其粒度的大小对金刚石复合片上有多少金刚石会产生裂纹应该是非常重要的。试验的高硅铝合金中大的约50微米(见图3),而金刚石复合片金刚石的粒度是7~14微米的,这正是在前刀面上看到刃口附近的1~3颗金刚石颗粒之间有裂纹、在后刀面上金刚石颗粒周围都被磨损了的原因。“硅颗粒(或团状)”尺寸越小,发生裂纹的金刚石颗粒越少;或者相同的“硅颗粒(或团状)”尺寸,金刚石颗粒尺寸越大,发生裂纹的金刚石颗粒越少,这样刀具的磨损就越慢。这与粗粒度的刀具磨损比细粒度的要小是相符的[8]。

5 结论

(1)金刚石复合片刀具车削高硅铝合金时,前刀面没有磨损,主要是后刀面磨损,磨损程度与车削路程成线性关系。

(2)金刚石复合片刀具车削高硅铝合金时刀具的磨损是金刚石颗粒被工件硬质点作用,在金刚石与金刚石结合处产生裂纹,导致金刚石颗粒脱落但不是以团块的形式整体崩裂而导致。

[1] 刘超,贾春德.高速切削铝合金刀具技术应用与展望[J].机械工程师,2006(5):29-31.

[2] FuXiuli,AiXing,Wan Yi,et al.FLOW STRESSMODELING FOR AERONAU TICALALUM INUM ALLOY 7050一T 7451 IN H IGH—SPEED CUTTING[J].Transactions of Nan jing U-niversity of Aeronautics&Astronau tics,Vo1.24,Jun,2007:139-144.

[3] 白清顺,姚英学,G race ZHANG,等.聚晶金刚石(PCD)刀具发展综述[J].工具技术,2002,36(3):7-10.

[4] 孙杰,邵子东,李剑峰,等.硬质合金立铣刀高速铣削铝合金切屑形成机理研究[J].工具技术,2007,41(11):20-23.

[5] 潘洪平,杨永芝.铝合金切削过程中积屑瘤形成机理的探讨[J].哈尔滨科学技术大学学报,1980,13(4):7-12.

[6] 温志远.影响铝合金高速切削已加工表面粗糙度的关键因素[J].广东轻工职业技术学院学报,2006,5(3):5-7.

[7] 李亮,何宁,何磊,等.高速铣削铝合金时切削力和表面质量影响因素的试验研究[J].工具技术,2002,36(2):16-19.

[8] 胡家国.高速铣削铝合金表面微观形貌分形机理研究[J].工具技术,2006,39(3):20-24.