不断完善预合金粉末的性能,满足金刚石工具的应用(下)①

姜荣超,郑日升

(湖南伏龙江超硬材料有限公司,湖南长沙410205)

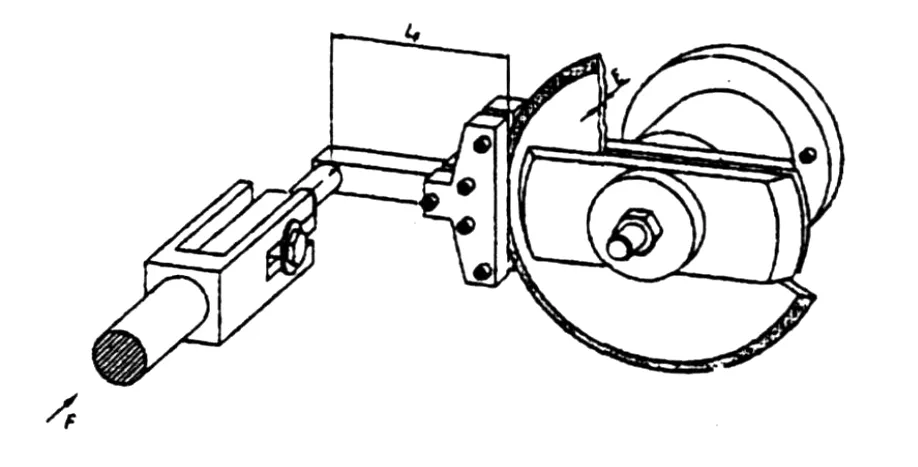

为此欧泰克金刚石工具公司采用图9a所示的还原炉对冷压后生坯刀头还原,新途金刚石工具公司则采用图9b型还原炉还原[12、13]。

图9 生坯刀头还原设备Fig.9 The deoxidizing equipm ent of the segment

2.6 激光焊接锯片的脱脂、抽真空和氮气保护下的烧结

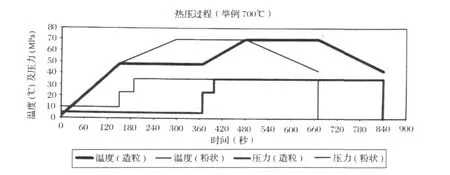

我国引进的激光焊接锯片的生产工艺中,多采用制粒和全自动冷压机压制刀头,烧结时多采用DSP475,510/515烧结机进行烧结,此时采用脱蜡,抽真空,充入保护气氛(N2)进行烧结,既提高了石墨模具的寿命,又充分保证了刀头的烧结质量,其典型的烧结工艺曲线见图10。

2.7 氢气/氨分解气氛保护下隧道式连续热压烧结炉

早期的隧道式连续烧结炉在炉内不能加压,而在出炉后,在炉口附近安装一冷压机,将出炉产品加压,故质量不够稳定,产品密度、硬度不理想。现北京极度金刚石科技有限公司推出的隧道式连续热压烧结炉,炉管四面加温,炉道温度场均匀,温差可控制在±1℃左右。设置有七段温区,即三段预烧区、四段烧结区,在热压区实施热压烧结,有效地提高了烧结密度、硬度与金刚石的把持力,因而有效改善了金刚石工具的使用性能。整个烧结工艺由PLC工控器精确控制。故能有效控制产品质量的长期稳定性与重复性生产。由于精确的热压烧结与可控冷却工艺的调整及采用新型热压模具,故可有效调节金刚石工具烧结后的刀头硬度、基体硬度及基体平整度,使金刚石工具整体动平衡、静平衡系数得到有效控制,保证了产品的稳定性与重复性生产。

图10 DSP475/510/515烧结机烧结工艺曲线Fig.10 The sin tering techno logy curve of the DSP475/510/515 sin term achine

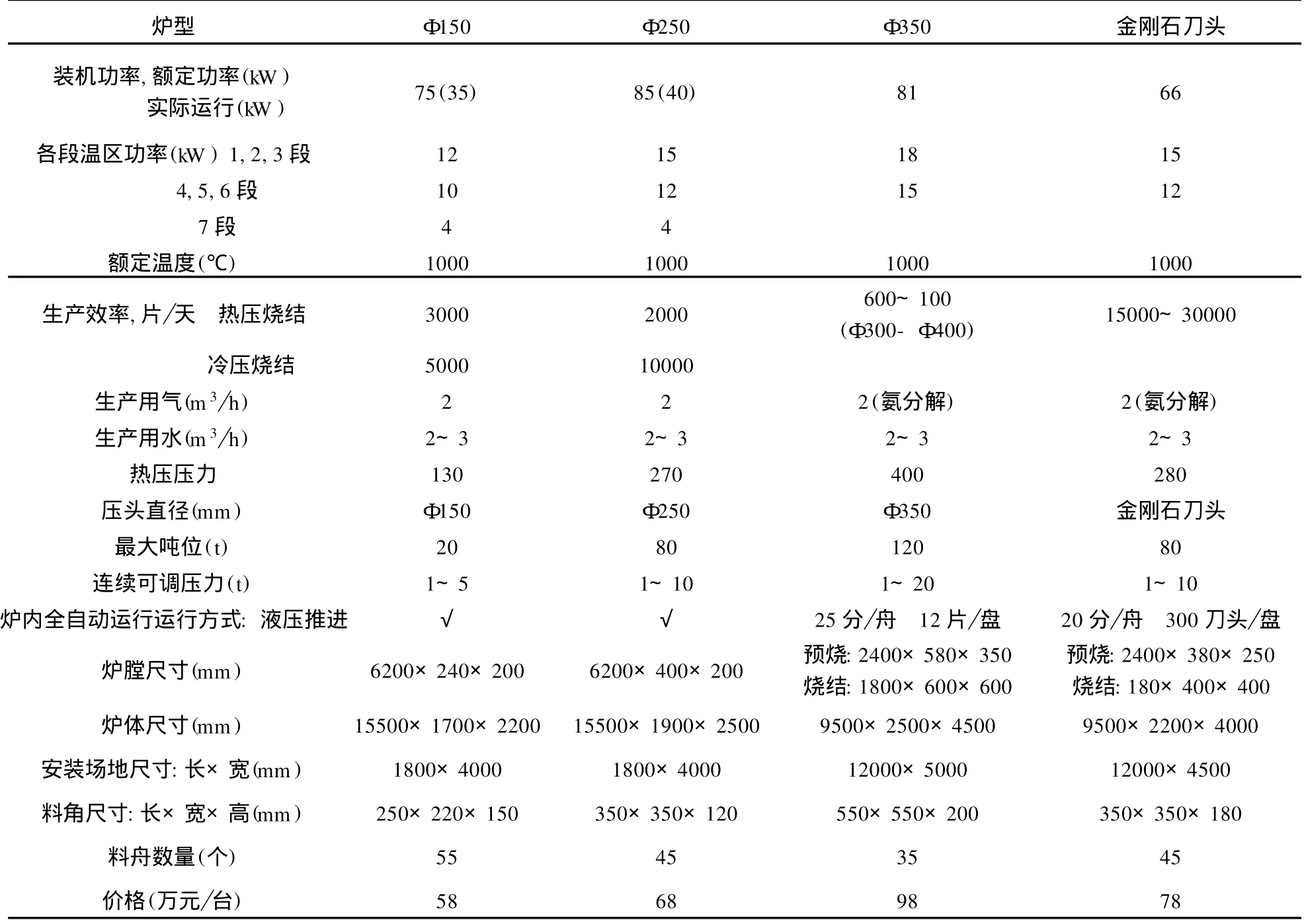

该设备从装卸模具到操作设备仅需1人,生产效率高,以Φ150电炉为例,日产Φ115mm热压锯片3000片,冷压烧结锯片6000片,能大幅度提高能源的利用率与生产效率,节能降耗,有效降低产品的制造成本与性价比。厦门宇信金刚石工具公司生产使用的Φ350型连续热压烧结炉,其技术性能见表5。

表5 隧道式连续式金刚石工具烧结炉基本技术性能Tab le 5 The characteristicsof con tinuous sin term achine fo r d iam ond too ls

3 不断完善预合金粉末的性能,以满足金刚石工具应用的需求

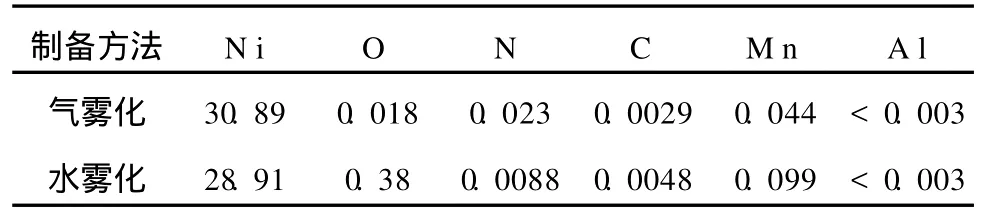

3.1 雾化法中气雾化生产的预合金氧含量更低

资料[12]表明:水雾化生产的预合金粉末,细粉所占比例较大,而气雾化生产的合金粉末粒度范围分布更窄。粒度均匀性更好。气雾化粉末呈规则球形,而水雾化粉末呈不规则状。水雾化粉末中O、C、M n含量远大于气雾化粉末,其中O2含量为气雾化粉末的20倍(见表6)。

表6 FeN i30气雾化与水雾化预合金粉的氧含量比较Table 6 Comparison of the oxygen con tent between the water atomizationp re-alloy powder and the gas atom izationpre-alloy powder

3.2 改进水雾化喷嘴结构,完善工艺参数,将进一步降低氧含量

资料[13、14]表明,为了达到更细的雾化效果,对喷嘴部分进行改进,采用主副两套喷嘴,均为两向塞式板状流V型喷射,扁面角度15°,两者互成90°布置,喷射顶角不同,主喷嘴焦点在上,顶角为40°,单喷嘴流量为30L/m in,副喷嘴焦点在下,顶角为30°,单喷嘴流量为20L/m in,通过副喷嘴不仅可以实现对液滴的二次粉碎,并起到冷却作用,提高冷却速度,进而提高细粉收得率,且使产出的粉末形状趋于不规则化,降低粉末的松装密度,提高压制性能。

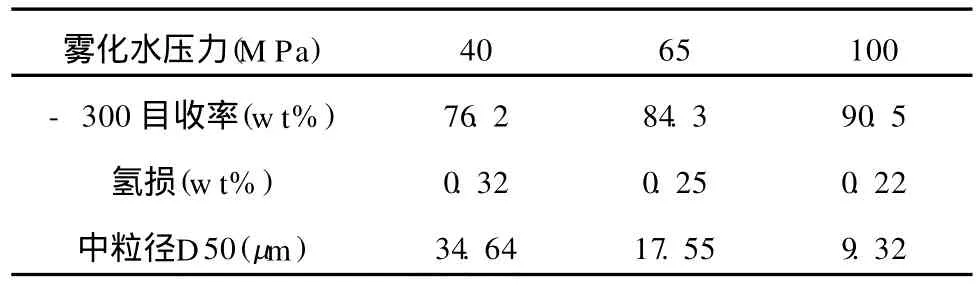

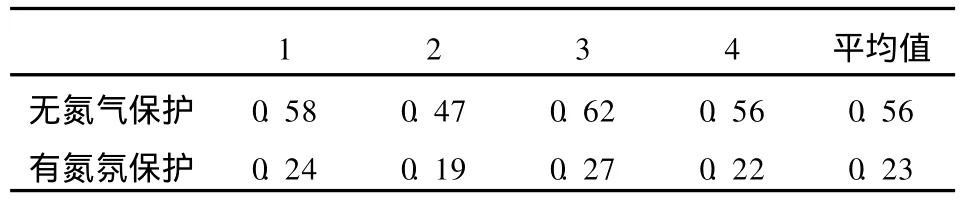

提高水雾化的压力,增设氮气保护装置,在适当的漏眼直径、过热度条件下,试制出低氧含量的超细预合金粉,300目以细粉末获得率达90%以上,D 50>10μm,氧含量在2300×10-6以下。见表7、表8。

表7 不同雾化水压力下粉末性能Tab le 7 Pow der p roperties under the differen t w ater atom ization p ressu re

表8 施加氮气保护前后粉末氢损对比(%)Table 8 Comparison of hydrogen lose in the pow derbefore and after adding nitrogen gas

3.3 优化预合金粉的还原工艺参数,进一步降低氧含量

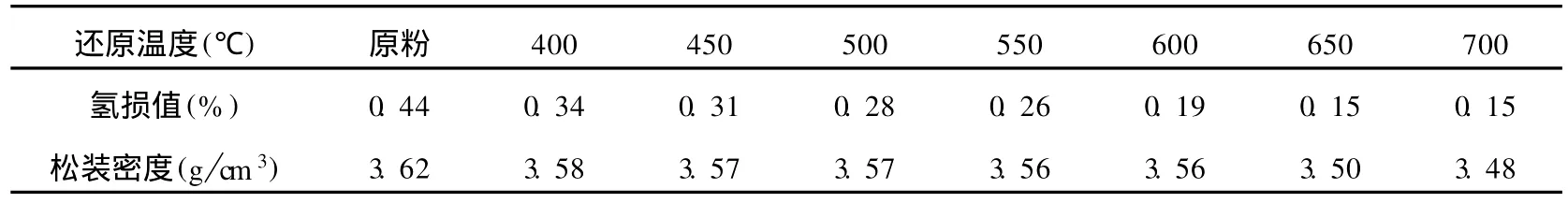

资料[15]对8组不同水雾化FeCu30预合金粉的试验研究表明:随着还原温度的升高,FeCu30水雾化预合金粉的氢损和松装密度降低,烧结密度和抗弯强度提高,硬度逐渐均匀,产品的压缩性与成型性得到显著改善,650℃~700℃还原时粉末性能趋于稳定。不同还原温度下粉末的氢损与松装密度见表9。

表9 不同还原温度下粉末的氢损与松装密度Tab le 9 Hyd rogen lose and fill density of pow der under differen t deox id izing

对于不同组分的预合金粉,必须优化其还原工艺的参数,以便实现粉末的良好的压制性与成型性,合理的氧含量,产品的良好的使用性能,如硬度、密度、抗弯强度、抗冲击性,其最终产品必须满足BS En 13236:2001安全标准。还原工艺参数包括:还原温度,还原时间(推舟速度),每舟的装料量与装料高度,还原气氛的质量等。

3.4 制取良好的粉末形貌,提高粉末的压制成型性

粉末的成形性主要受颗粒形状与结构的影响[16]。粉末颗粒松软,形状不规则,压紧后颗粒间的联结增强,成形性就好。如还原铁粉的压坯强度就比雾化铁粉高,在评价粉末压制性时,必须综合比较粉末的压缩性与成形性。一般说来,成形性好的粉末往往压缩性差,而压缩性好的粉末则成形性差。

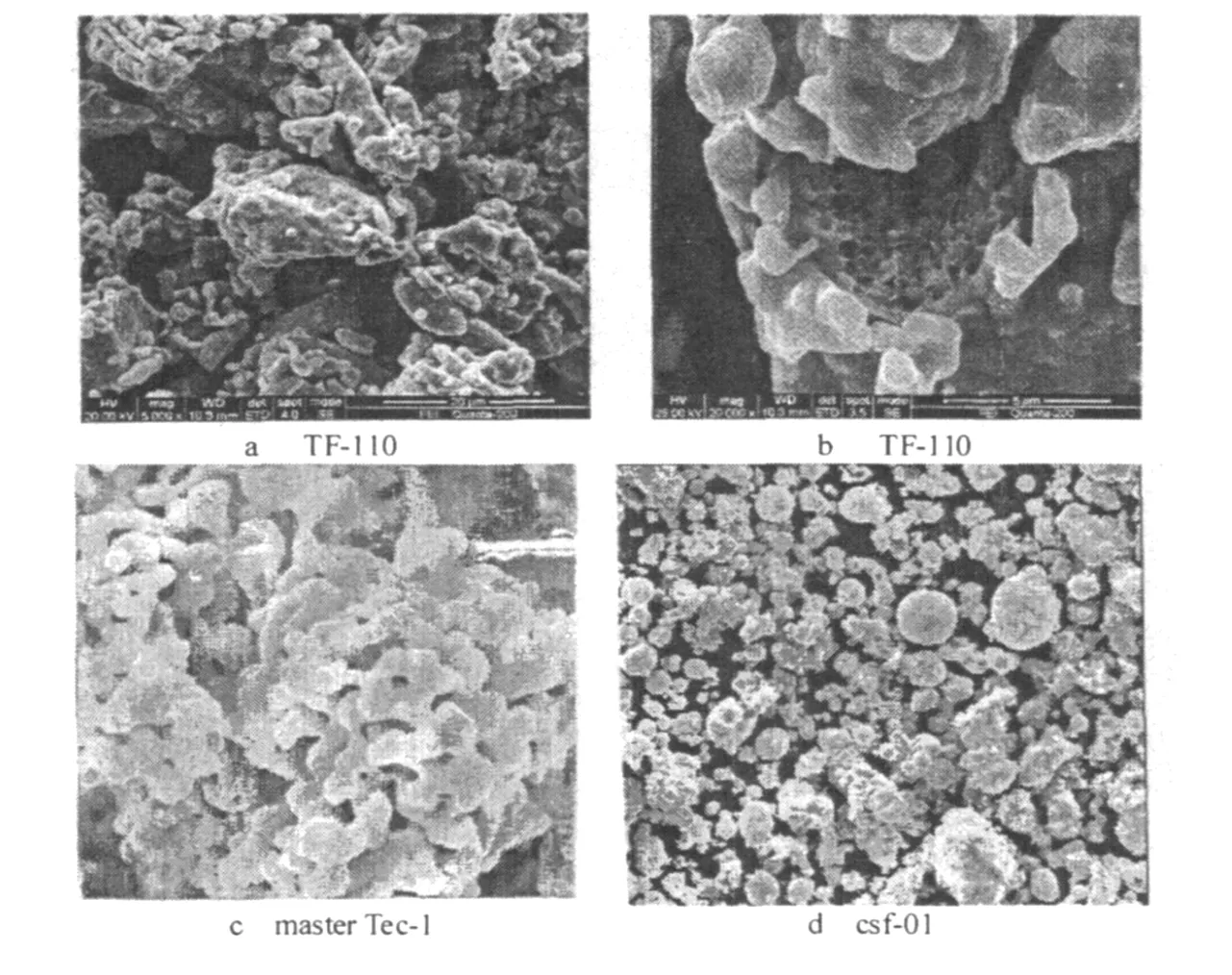

而粉末的形状与结构与粉末预合金粉的制出方法有关,图11a、b为伏龙江公司TF系列预合金粉形貌,图11c为D r.F ritsch(飞羽公司)M aster Tec-1预合金粉形貌图,11d为某公司水雾化预合金粉形貌。a、b、c三种预合金粉压制成形性好。水雾化预合金粉多为球形与不规则形状,压制成形性差,在常规冷压成形过程中,不易脱模,成品率低,工人不愿使用,影响工人的经济收入。

3.5 粉末细化与超细化,提高粉末的烧结性能

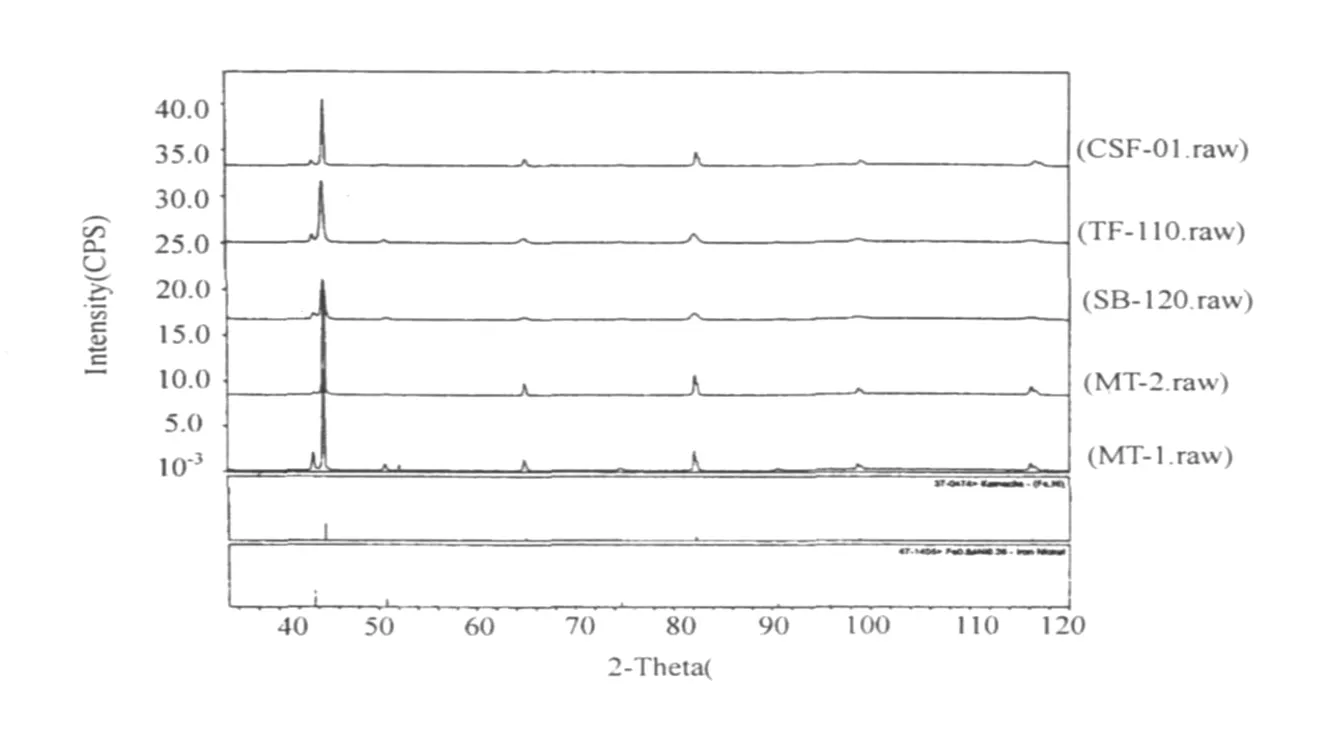

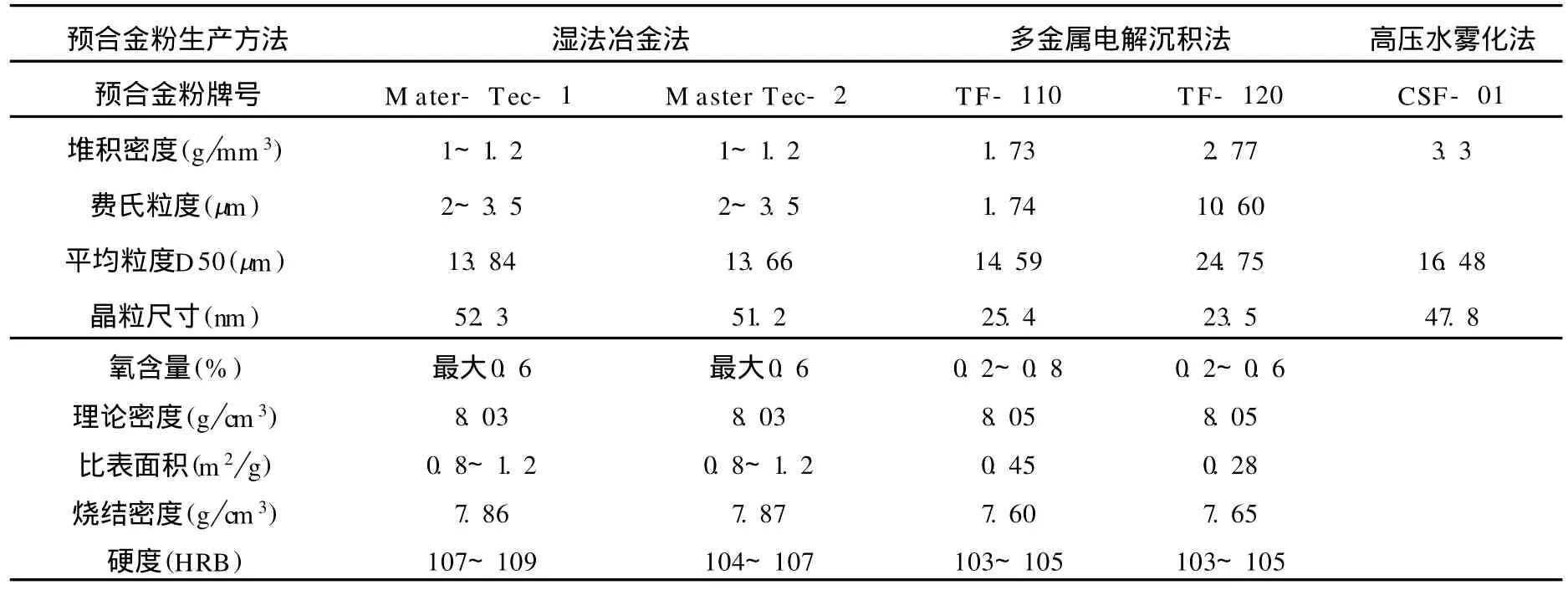

笔者对三种不同生产方法获得的FeN iCo预合金粉(D r.Fritsch德国飞羽公司湿法冶金法获得的M aster Tec-1、M aster Tec-2,伏龙江公司多金属电解沉积法获得的TF-110、TF-120及另一公司水雾法获得的CSF-01粉)进行了X-RA Y衍射物相分析(见图12)。结果说明三者都形成FeN iCo预合金粉,但它们的性能则不同(见表10)。

由图12和表10可见,不同生产方法获得的FeN i-Co预合金粉性能也不同。M aster Tec-1、M aster Tec-2采用湿法冶金生产,性能优异,但价格昂贵,仅在欧洲市场获得应用,在国内未曾开拓市场。CSF-01水雾化生产的FeN iCo,含N i、Co各为20%左右,成本下降有一定困难,但形貌以球形为主,冷压成型性差。TF-110、TF-120采用循环再生利用方法生产,价格上有竞争优势,性价比好。粒度较细,烧结活性大,烧结温度可降低50℃~80℃,硬度高,成形性好。

图11 不同制造方法的FeNiCo预合金粉形貌Fig.11 Morphology of pre-alloy powder FeNiCo using different manufacture method

图12 不同生产方法获得FeNiCo预合金粉的X-ray物相分析Fig.12 X-ray of the pre-alloy powder FeNiCo made by differentmanufacture method

表10 不同生产方法获得的FeNiCo预合金粉的性能Tab le 10 Characteristics of the pre-alloy powder FeNiComade by differentmanufactu remethod

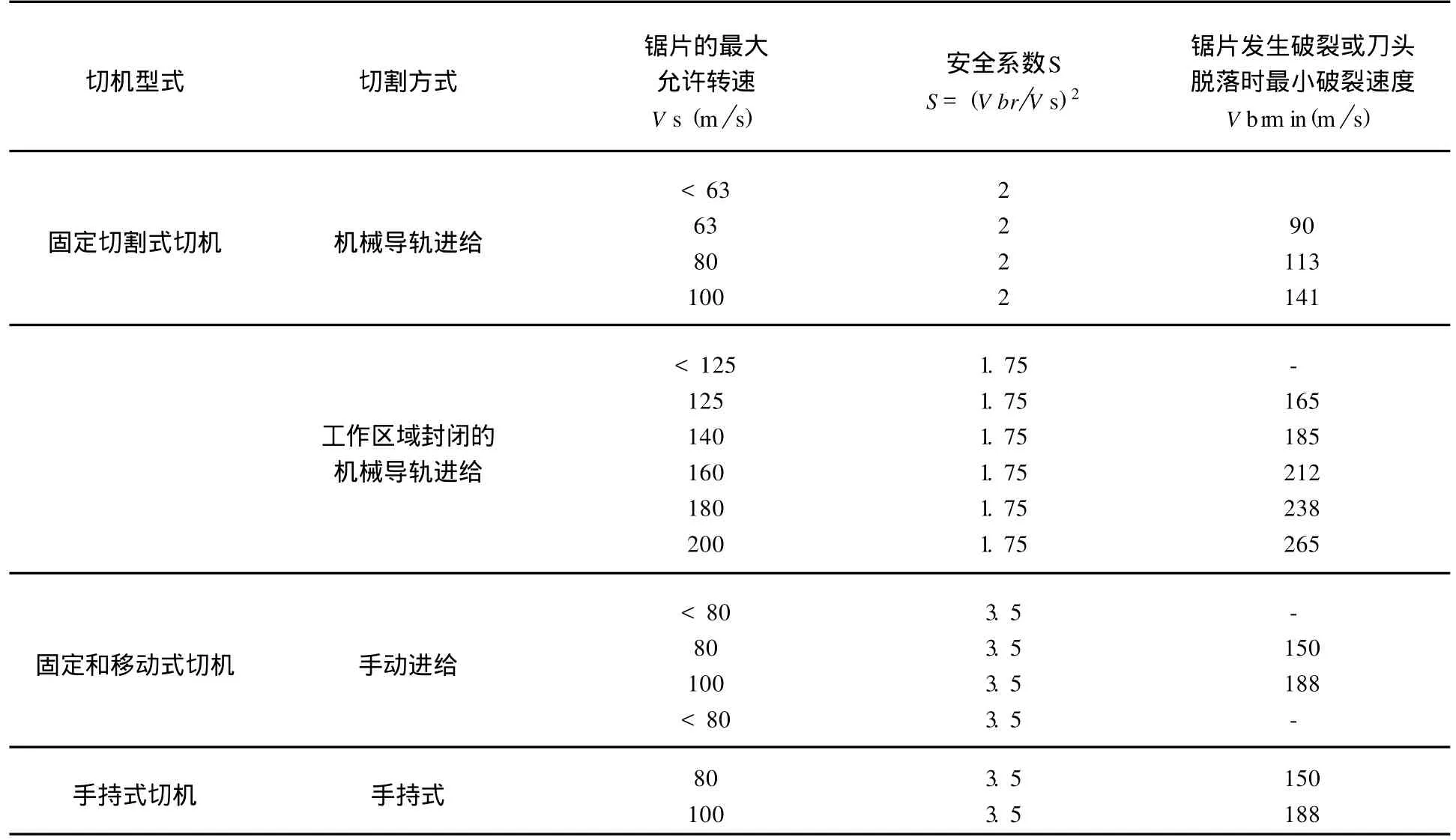

3.6 以En13263安全标准为基础,建立自己的企业标准与行业标准

CEN发布的En13236是针对超硬材料工具安全性能的一套安全标准,并得到欧美和亚洲日本与韩国等金刚石工具行业认同,并获得推广,且逐渐成为超硬材料工具的国际标准[17]。En13236涉及对金刚石圆锯片的要求:速度安全系统的要求。金刚石锯片高速旋转时产生的离心力可能导致锯片产生永久变形而引起外径增大,也可能导致刀头变形破裂或脱落。En13236对此提出的安全系数必须满足表11的要求。

表11 En13236提出的安全系数STab le 11 The safety coefficien t S p roposed by En13236

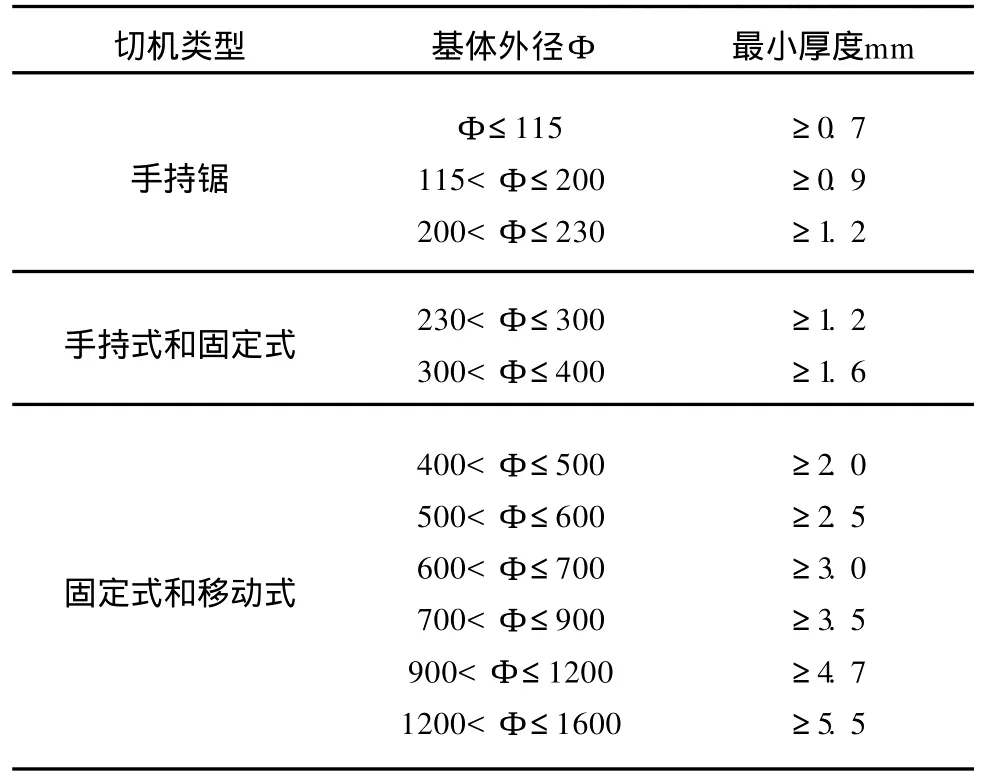

对于切割沥青、混凝土、天然石材和人造石的金刚石圆锯片,对于不同规格锯片其基体厚度应满足表12的要求。对于激光焊接锯片基体热处理应达到HRC36±3,对于烧结基体热处理后应达到HRC 43±3。

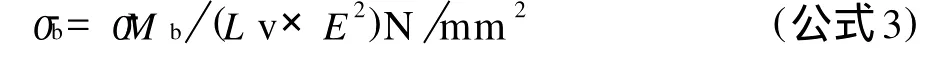

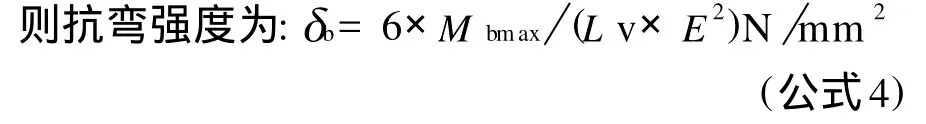

刀头与基体的结合强度,对于刀头结块型焊接与烧结锯片,刀头与基体的结合强度或刀头强度应满足以下最小抗弯强度σb的要求:

对用于手持式切机的金刚石锯片:由σb≥600N/mm2(公式1)

对用于固定式或移动式切机的金刚石锯片:σb≥450N/mm2

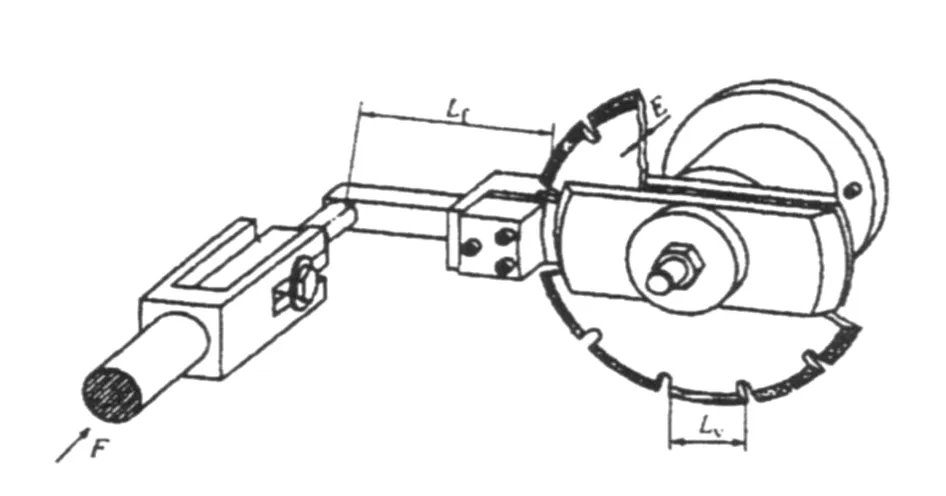

检验按图13方式进行,按1%比例进行破坏性检验。

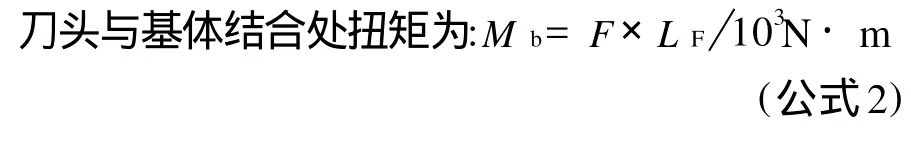

刀头与基体结合处为弯曲应力为:

刀头与基体结合处断裂时最大施加力为Fmax,最大扭矩为M bm ax

表12 干切用金刚石圆锯片基体厚度的要求Table 12 The requirements of base thickness of diamond circle saw blade for dry cutting

图13 刀头型金刚石圆锯片板齿强度示意图Fig.13 The bending strength of the segm en t of diam ond saw b lade

对于连续式(湿切)锯片,刀头与基体的结合强度或刀头强度应满足以下最小扭矩Mb。

式中F=125N,D——锯片外径

检验方法见图14,按1%比例进行破坏性试验。

图14 连续边缘型金刚石圆锯片板齿强度示意图Fig.14 Sketch of testing segm en t bending strength of diam ond saw b lade

我们必须从刀头配方设计,采用的粉末/预合金粉,烧结工艺等综合措施满足En13236安全标准要求,并以此为依据建立自己的企业标准与行业标准,才能保证我们产品的质量,满足国内外市场需求。

3.7 进一步完善金属粉末/预合金粉生产工艺流程,做到环保无污染

要做到金属粉末/预合金粉的生产工艺流程在合理的湿度,温度下进行,实现每个环节的密闭连续,防止生产过程中的氧化、污染,实现环保生产最为理想与重要。国内外铁鳞还原法生产的还原铁粉工艺流程就满足了上述要求。D r.F ritsch(飞羽公司)粉末事业部生产车间,可值得我们借鉴与参考。生产车间清洁,无污染无粉末外露与大气接触,各工序间密闭连接,保证了产品质量。

[12] 赵新明,徐骏,朱学新,等.气雾化和水雾化制备合成金刚石用FeN i3O粉末触媒的差异[C].第五届郑州国际超硬材料及制品研讨会,2008:133-137.

[13] 李忠林,王振东.用水雾化法生产低氧含量超细预合金粉末[C].第五届郑州国际超硬材料及制品研讨会,2008:128-132.

[14] 陈振华.现代粉末冶金技术[M].化学工业出版社,2007.

[15] 赵振艳,李忠林,时令彬,等.还原温度对水雾化FeCu3O预合金粉性能的影响[C].中国超硬材料技术发展论文集.2009:249-252.

[16] 张华诚.粉末冶金实用工艺学[M].治金工业出版社,2004.

[17] 刘一波,赵刚,赵万林,等.En13236安全标准及其对中国金刚石工具行业的影响[J].金刚石与磨料磨具工程.2004(4):66-67,71.