亚微米硬质合金顶锤的研制①

高新亮

(济南市冶金科学研究所,山东济南250022)

1 前言

硬质合金顶锤从上世纪60年代应用于合成人造金刚石以来,随着超硬材料行业的不断发展,人们也一直围绕顶锤材质进行了大量研究。国内人造金刚石行业以六面顶合成工艺为主,硬质合金顶锤因在合成中承受高温、高压的苛刻条件需具备较高的硬度和抗弯强度,而且需抵抗金刚石在合成过程中对顶锤大斜面的拉应力,所以硬质合金顶锤要有较好的韧性。传统硬质合金顶锤材质普遍采用Co-w t 8%的中颗粒合金生产,8%的粘结相含量和中颗粒WC兼顾了合金的硬度和强度两项指标,但难以达到理想的使用效果。随着金刚石行业的迅猛发展,对顶锤性能的要求也越来越高,特别是为提高金刚石的产量和质量,扩大合成腔体,压机大型化,已成为金刚石行业发展的必然趋势。

近年来,国外同行业采用细颗粒WC粉生产硬质合金顶锤,使其硬度和强度均有了较大提高。我所从2000年着手此产品的研发,通过采用亚微米WC和超细Co粉为优质原料,并通过工艺过程的优化,用添加抑制剂、冷等静压和压力烧结等工艺,成功地研制出了硬度HRA≥91,强度σ≥3200M Pa的亚微米硬质合金顶锤。

2 试验方法

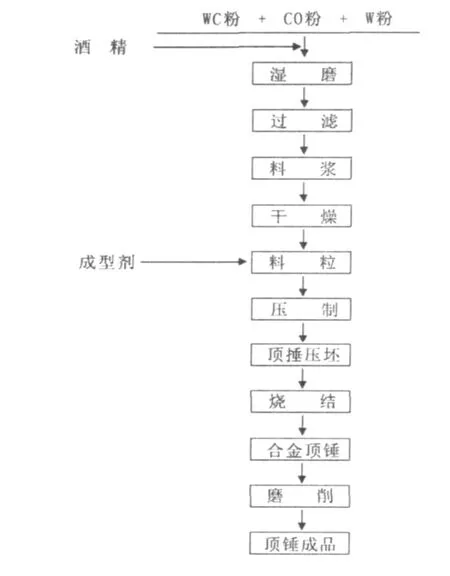

试验采用超细Co粉和亚微米WC(FSSS 0.8μ)粉,加入C r3C2为抑制剂,通过以下工艺过程生产亚微米硬质合金顶锤,如图1所示。

3 试验结果及讨论

3.1 亚微米WC粉的研制

亚微米硬质合金WC晶粒尺寸为0.6~0.8μm,其制备的关键技术在于粉末制备、抑制剂种类及添加量和适合的烧结工艺。

图1 硬质合金顶锤工艺流程图Fig.1 Technology flowchart of the cemented carbide anvil

粉末制备是WO2.9通过H2进行还原得到W粉,其还原过程按以下顺序进行:

WO2.9→WO2.72→WO2→W,反应式如下:

影响W粉粒度的因素主要是还原温度、氢气湿度及流量、推舟速度和装舟重量。

W粉与C黑混合均匀后在中频炭化炉中炭化得到亚微米WC粉。

3.2 WC晶粒长大抑制剂的工艺研究

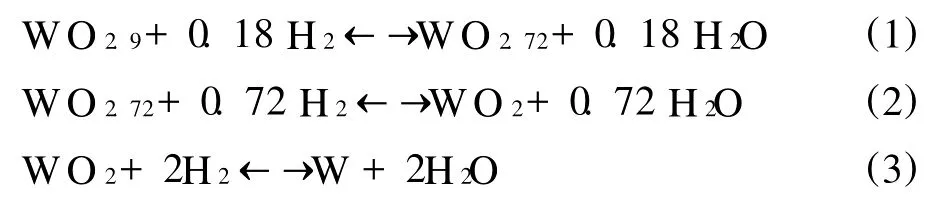

3.2.1 抑制剂种类的选择

由于WC晶粒在烧结过程中容易通过溶解—析出使晶粒长大而降低合金的硬度,而且WC晶粒的非均匀长大容易导致合金的强度下降,因此亚微米硬质合金的生产抑制剂的选择和使用是非常关键的。可作为晶粒长大的抑制剂有VC、C r3C2、N bC、TaC、T iC等过渡金属碳化物,这些过渡金属碳化物作为抑制剂的有效程度,依文献研究,其有效顺序如下:

VC>C r3C2>N bC>TaC>T iC

本试验对硬质合金生产中常用的抑制剂TaC、C r3C2、VC进行了试验:

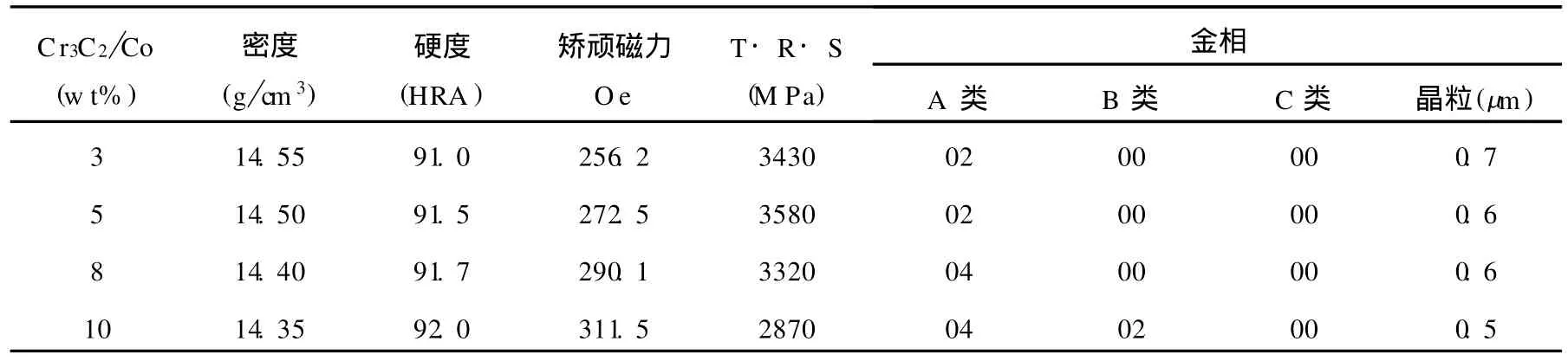

表1 添加不同抑制剂WC-10w t%亚微米合金性能Table 1 Performance of submicron alloy by adding differen tinhibitor

从表1中发现,添加C r3C2时合金的硬度和抗弯强度均保证了较高的数值。故选用C r3C2作抑制剂。

3.2.2 抑制剂添加量的研究

抑制剂添加量的多少对合金中的粒度和合金性能均有较大影响。北京钢铁研究总院的贾佐诚研究发现,添加剂含量的比例对WC粒度影响较大。对于目前广泛应用的TaC、C r3C2、VC等抑制剂而言,抑制剂的最佳含量一般为粘结相Co的w t 3%~10%,本试验对不同抑制剂添加量进行了比较。

表2 WC-10w t%Co合金不同抑制剂含量性能Table 2 Performance of sub micron alloy with different inhibitor con ten t

从表2试验结果发现,C r3C2/Co为5%时WC-10%Co合金显示出了较好的综合性能,所以确定添加剂数量为C r3C2/Co重量比的系数为5%。

3.3 烧结工艺参数的优化

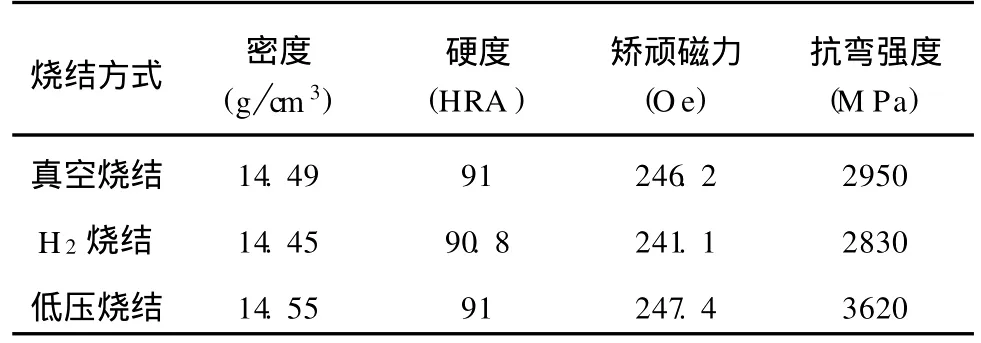

3.3.1 烧结方式的选择

硬质合金的主要烧结方式有H2烧结、真空烧结、热等静压(H IP)和低压烧结(SIP)等。H2烧结是在H 2气氛保护下的烧结方式,可在连续推进的钼丝炉管中进行,其优点是炉子结构简单,操作简便,能连续生产且产品质量稳定;缺点是烧结气氛控制困难,尤其对顶锤、轧辊等大制品而言,容易出现裂纹、黑心等废品。

真空烧结是在炉内压力小于大气压的条件下进行的烧结。其主要优点是:粘结相对硬质相的润湿性改善,合金中的微量金属(K、N a、Ca、Fe、C r)容易排除,而且合金中的氧等气体杂质也易于被还原;缺点是在真空烧结中,钴的蒸发损失较为明显,大制品的碳量控制较难。

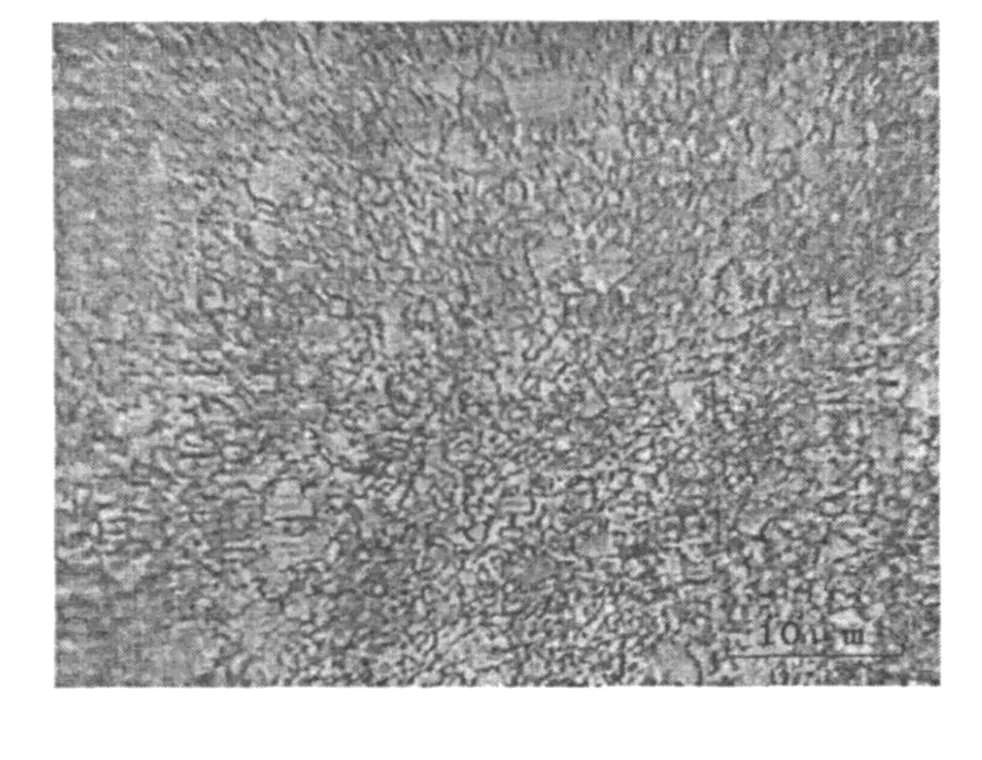

热等静压(H IP)是将烧结好的合金在100M Pa压力以上,温度1350℃左右的条件下进行处理,以达到降低产品孔隙度,提高强度的目的。热等静压能有效降低孔隙度,但由于合金进行了两次烧结过程,会造成WC晶粒的不均匀长大,如图2,热等静压后合金晶粒不均匀长大非常显著。

图2 热等静压后晶粒不均匀长大合金金相照片1600倍Fig.2 Metallograph of cemented carbide with the grain non-uniform grow th after hot isostatic pressing

低压烧结(SIP)是硬质合金行业目前较为先进的一种烧结工艺,压力烧结炉是生产高质量硬质合金的关键设备,它集脱除成形剂+真空烧结+热等静压等方式于一体。

低压烧结在较低的压力(3~5M Pa)下,得到几乎无孔隙的硬质合金(如图3),可显著提高硬质合金大制品尤其是顶锤产品的综合性能。本试验采用低压烧结方式进行亚微米硬质合金顶锤的烧结。

图3 压力(3~5M Pa)下烧结的硬质合金200倍金相照片Fig.3 Metallograph of cemented carbide sintered under 3~5M Pa pressure

3.3.2 低压烧结温度试验

硬质合金粉末粒度越细,其烧结开始的温度越低。由于细颗粒WC-Co粉末的表面积大,故表面能高,因此在烧结时达到同一密度所需要的烧结温度比普通合金低得多。

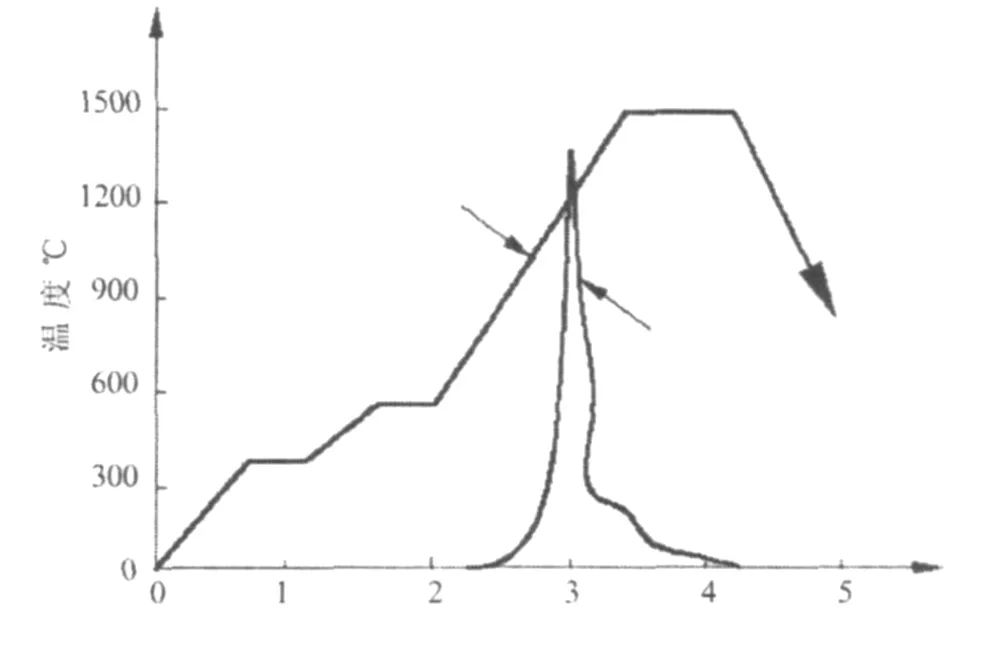

在烧结过程中,随着温度升高至600℃,亚微米硬质合金粉末开始出现收缩,收缩最快的温度范围为900℃~1200℃,如图4,而普通硬质合金粉末在达到800℃才开始出现收缩,收缩最快的温度范围为1250℃~1350℃。

图4 亚微米合金烧结及收缩曲线Fig.4 Sin tering and con traction curve of submicron alloy

亚微米合金粉末颗粒小,曲率大,因而致密化的驱动力高,但晶粒长大的驱动力也越大。在WC-Co硬质合金液相烧结过程中,达到共晶温度时便形成Co和WC的二元共晶体并通过溶解—析出机理发生明显的WC晶粒粗化。加入C r3C2等晶粒抑制剂能降低WC晶粒在粘结相中的溶解度,WC晶粒的溶解—析出过程受到阻碍,从而可抑制晶粒长大。根据亚微米硬质合金粉末的烧结特性,为防止烧结过程中晶粒异常长大,应当尽量降低烧结温度。

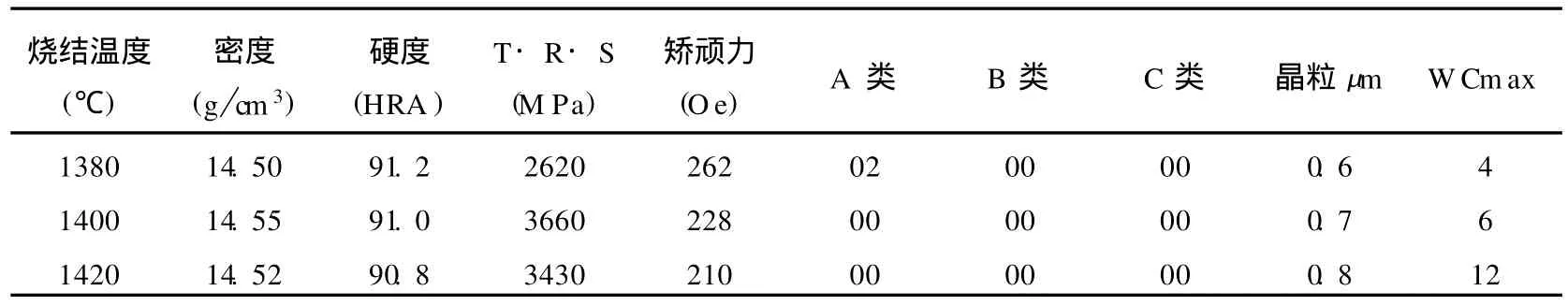

本试验将WC-10w t%Co混合料压制成6.5×5.5×25的合金块分别在不同温度、不同压力下进行平行对比试验,试验结果如表3。

表3 不同烧结温度(压力5M Pa)下试样块的性能Table 3 Performances of the sample block at different sin teringtem perature

从上述结果来看,1380℃时,合金尚有残留孔隙,抗弯强度值也较低,1420℃时,合金最大WC晶粒度至12μm,也影响了硬度和抗弯强度。故选择烧结温度为1400℃。

3.3.3 低压烧结压力试验

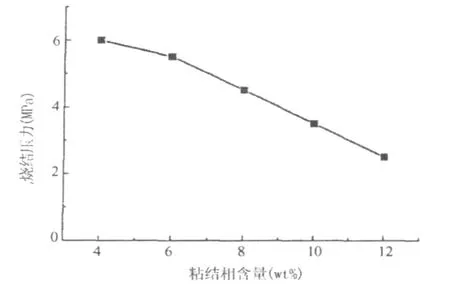

烧结压力是低压烧结的另一个重要参数,烧结压力太小,达不到消除残留孔隙的目的;烧结压力过大,残留孔隙消除后,过高的压力对气体介质和设备都是一种浪费。经过试验证实:烧结压力与合金Co含量、WC晶粒度都有关系。如图5,压力随Co含量增加而降低。

图5 SIP烧结压力与粘结相含量(w t%)关系图Fig.5 Relationship between the sin tering pressure and the binder phase con ten t

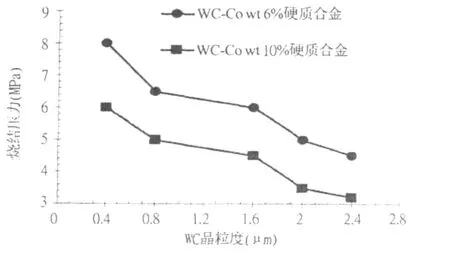

经试验分析,Co含量一定时,WC晶粒越细,所需压力就越高,如图6所示:

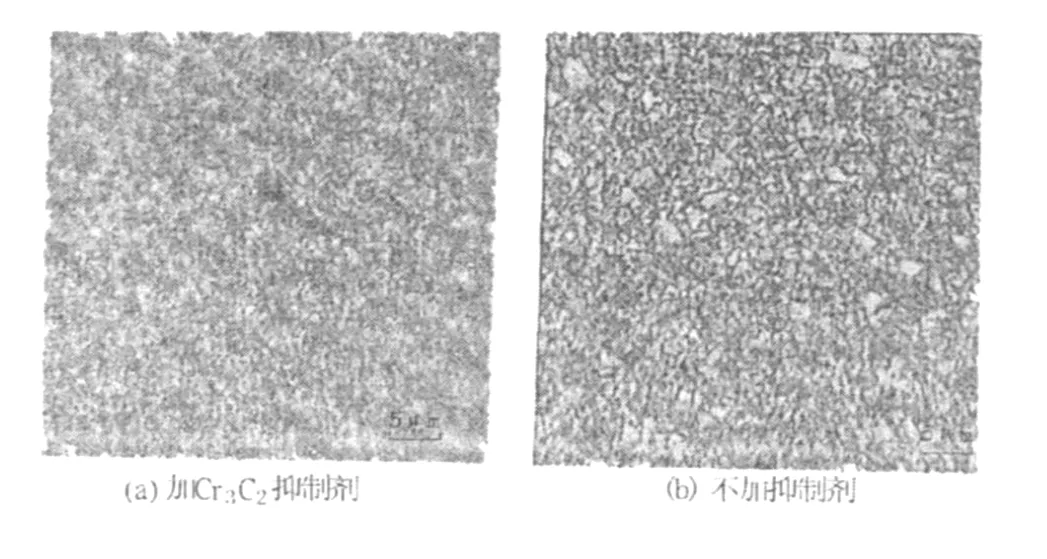

3.3.4 亚微米硬质合金顶锤显微形貌分析

本试验选用C r3C2作抑制剂对顶锤材料的WC晶粒抑制长大,避免了粗大WC晶粒对顶锤造成的早期断裂,提高了顶锤的抗弯强度。WC晶粒细化又提高了其硬度,大大增强了顶锤的抗压强度,有效地消除了塌锤现象,从本试验样品的金相照片中,更充分说明了抑制剂的重要作用。如图7,可见不加入抑制剂的晶粒不均匀长大异常严重。

图6 SIP烧结压力与粘结相含量之间的关系Fig.6 Relationship between the sin tering pressure and the grain

图7 亚微米合金金相图片1500倍Fig.7 Metallograph of subm icron alloy

表4 WC-10%Co亚微米硬质合金顶锤的性能Table 4 Performance of subm icron cemented carbide anvil

可见,通过低压烧结方式,可明显提高合金材料的强度。

4 使用性能试验

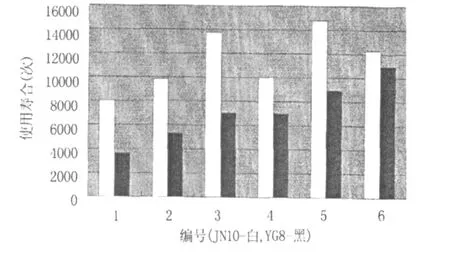

将本试验研制的亚微米Φ142×102硬质合金顶锤与YG8材质同型号顶锤在某金刚石公司进行现场对比试验,试验结果如图8所示:

图8 JN 10与YG8顶锤使用寿命对照Fig.8 Comparison of the service life between JN 10 and YG8 anvil

从图8中可见,本课题研制的亚微米硬质合金顶锤比通常用的YG8顶锤的使用寿命有了显著提高。

5 结论

近年来,在硬质合金的研究领域中,如何细化晶粒,制造亚微米、超细乃至纳米结构的硬质合金,已经成为一个热点课题。当WC晶粒度减小到1μm以下时,硬质合金的硬度和强度都得到较大提高。

本课题研究的用亚微米WC作原料,用C r3C2作抑制剂并采用低压烧结工艺生产的双优性能硬质合金顶锤,硬度达HRA 91以上,抗弯强度超过3200M Pa。

经过与传统YG 8顶锤进行对比上机试验,亚微米硬质合金顶锤的使用寿命有了大幅提高,进一步验证了本试验顶锤的优异性能。

[1] 王国栋.硬质合金生产原理[M].北京:冶金工业出版社,1998.

[2] 贾佐诚.超细硬质合金的发展[J].硬质合金,2000,17(1).

[3] 吴恩熙,雷贻文.超细硬质合金晶粒生长抑制剂的作用[J].硬质合金,2002,17(3).

[4] A.Bock W.D.Sohubert,B.Lux.Inhibition of grain growth on submicronic cemented carbides[J].Powder Metal.Int,1992.24.

[5] S.Lugckx,M.Z.Alli.Comparison between V 8C7 and Cr3C 2 as grain refiners forWC-Co[J].Materials and Design,2007,22(6).

[6] A.Upadhyaga,D.Sarathy,G.Wagner.Advances in alloy design aspects of cementedcarbides[J].Materials and Design,2001,22:511-517.