钎焊法制造多层均布金刚石薄壁钻及其性能研究①

周玉梅,刘燕,吕智

(1.仲恺农业工程学院机电工程学院,广州 510225;2.桂林矿产地质研究院,桂林 541004)

钎焊法制造多层均布金刚石薄壁钻及其性能研究①

周玉梅1,刘燕2,吕智2

(1.仲恺农业工程学院机电工程学院,广州 510225;2.桂林矿产地质研究院,桂林 541004)

采用钎焊法制造多层均布金刚石薄壁钻,观察了金刚石的出刃高度以及胎体与金刚石的微观形貌,并对多层均布钻头进行钻进实验。结果表明:钎焊金刚石的出刃高度可达70%。在钎焊过程中,N i-Cr合金钎料中的活性元素Cr向金刚石表面富集,N i-Cr合金钎料中的N i、Cr原子和胎体中的Co原子相互扩散使得胎体与金刚石结合牢固。钎焊多层均布钻头在工作中能够实现金刚石的自锐,具备连续加工能力。

钎焊;多层均布;金刚石薄壁钻头;性能

Abstract:The multilayer array thin-walled diamond drill bit was fabricated by brazing in this paper.The protrusion of diamond grits and morphology of diamond and matrix were observed and the drilling experiment was carried out. The results showed that the protrusion of brazed diamond grits was more than 70%.The diamond and matrix have high bonding strength due to the m igration of Cr to diamond surface and the co-diffusion of N i,Cr and Co in the brazing.The multilayer array drill bit could achieve the selfsharpening of diamond grits to obtain continuous drilling ability.

Keywords:brazing;multilayer array;thin-walled diamond drill bit;performance

1 引言

近年来,钎焊法制造的金刚石工具由于金刚石出刃高,容屑空间大,金刚石和基体之间的结合强度高而成为国内外超硬材料工具的热门研究领域[1,2]。其中,工具上金刚石磨料的均匀分布/有序排布被认为是改善工具性能和提高寿命的有效途径,并引起了国内外研究者的关注。金刚石的均匀分布/有序排布能够使金刚石在工具中得到充分有效的利用,既提高了工具的加工效率,又延长了工具寿命,同时降低了金刚石浓度,节约了成本。此外,由于有序排布金刚石能够在工具表面形成理想的磨削形貌,可以保证合理的磨粒裸露高度和合理的磨粒间距,从而具有提高加工对象光洁度的效果[3,4]。但目前钎焊单层排布金刚石工具研究较多,比如我国台湾的中国砂轮公司推出的单层均布金刚石高温钎焊串珠,在不降低工具寿命的前提下,可使金刚石用量减少一半,切割速度增加两倍[5]。美国和日本Noritake公司研制的单层均布钎焊金刚石磨轮用于精密磨削加工时,其工作表面粗糙度明显改善,表面粗糙度小于0.2μm[6]。苏黎世ETH开发研究的新型钎焊单层均布搪磨刀具的寿命为电镀刀具的10~20倍,即使在进刀量提高一倍的情况下,刀具寿命也明显地高于电镀刀具[7]。然而,钎焊多层均布金刚石工具却未见报道。

本文采用钎焊法制备多层均布金刚石孕镶薄壁钻,并检测金刚石的出刃高度、观察金刚石与胎体微观形貌以及对钻头进行钻进实验检测其使用性能。

2 试验方法

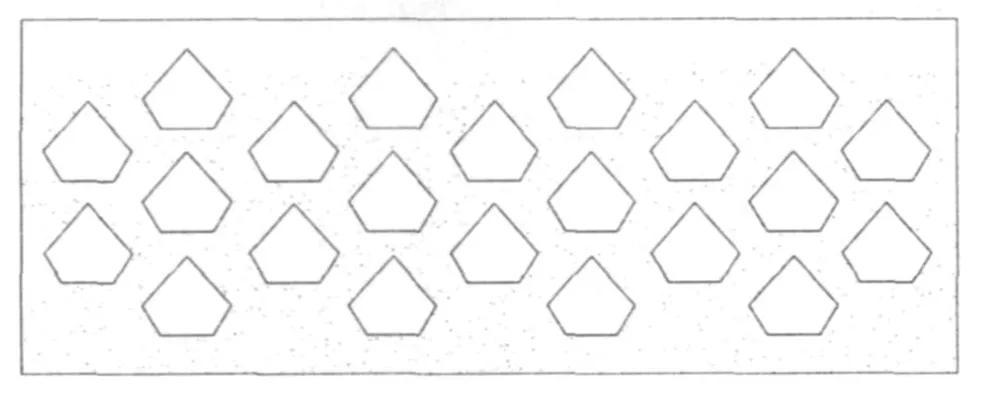

本实验采用的原材料主要有N i82CrBSi钎料合金薄片,厚度为 0.2mm,40/50目(平均粒径为0.36mm)JR3金刚石,粒度为75μm 的Co粉。将金刚石和钎料片浸泡在丙酮溶液中进行表面除油去污处理,烘干。首先在钎料片上均匀排布好金刚石,称取Co粉冷压成块待用,然后将粘有金刚石的钎料片和Co片层层装入石墨模具中,使单层金刚石在横向平面有序排布,再通过叠层法在纵向呈错落排布结构,图1为金刚石在胎体中的排布示意图。然后在热压烧结炉上完成钎焊,钻齿试样的尺寸为18×8.5×4mm。拆模取出钻齿试样,对其进行表面处理后用银焊片焊接在45钢筒基体上,制成Φ63金刚石薄壁钻。

图1 金刚石在胎体中的排布示意图Fig.1 A rrangement of diamond grits in matrix

设计如下开刃实验,测量金刚石出刃高度从而检验胎体对金刚石的包镶能力:

(1)制备钎焊单层金刚石钻头试样,用刚玉砂轮对其进行开刃实验,用偏光显微镜每次均取10个点测其平均出刃值,直至金刚石的出刃值达稳定值,从而确定金刚石的最大平均出刃值。

(2)制备钎焊多层均布金刚石钻头试样,用红砖在ZZH-200K实验钻机上进行开刃,用D iaInspect.OSM 金刚石粒度检测仪随机测十个点取其平均值。

将制备的多层均布金刚石薄壁钻在ZZH-200K实验钻机上对钻头进行钻进混凝土实验,观察钻头在工作中能否实现金刚石的自锐,具备连续工作能力,从而进一步检验胎体对金刚石的把持力。混凝土块高度为300mm,每钻进两个孔测量钻齿的磨耗量及钻进时间,共钻进20个孔,钻进速度用ΔM/t计算。采用扫描电镜观察胎体与金刚石表面微观形貌以及钻头磨削后金刚石表面微观形貌。

3 结果与讨论

3.1 金刚石出刃高度

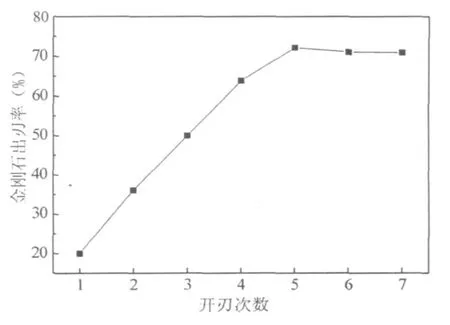

3.1.1 钎焊单层钻头金刚石的最大出刃高度

钎焊单层钻头金刚石的出刃率如图2所示,可以看出,钻头在前5次开刃时金刚石的出刃率逐渐升高,且在第6次开刃后,金刚石的出刃率基本稳定,形成最大出刃值。金刚石的出刃高度可高达70%,说明钎料基体对金刚石有较强的把持力,即胎体对金刚石的包镶能力很强。

图2 钎焊单层钻头金刚石的出刃Fig.2 Protrusion of diamond grits of brazed monolayer drill bit

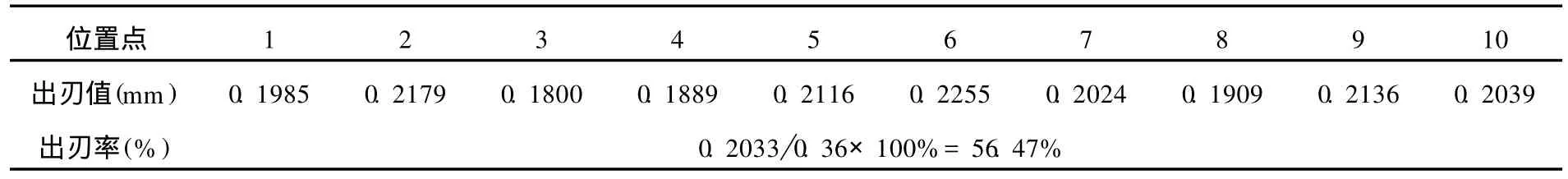

3.1.2 钎焊多层均布钻头金刚石的出刃高度

在已开刃的钻头的唇面上随机取十个点测得金刚石的出刃值如表1所示。可以看出,金刚石的出刃率达56.47%左右。由于在实验过程中只开刃了一次,并没有开刃到最大的限度,并且从图3可以看出,在第一次开刃中,金刚石已经具有足够的出刃高度,而且也明显参与了加工。这也说明胎体对金刚石具有良好的包镶能力。

表1 钎焊多层均布钻头金刚石的出刃值Table 1 Protrusion value of diamond grits of brazed multilayer array drill bit

图3 金刚石出刃高度测试图Fig.3 M easurement of protrusion height of diamond grit

3.2 金刚石与胎体表面微观形貌

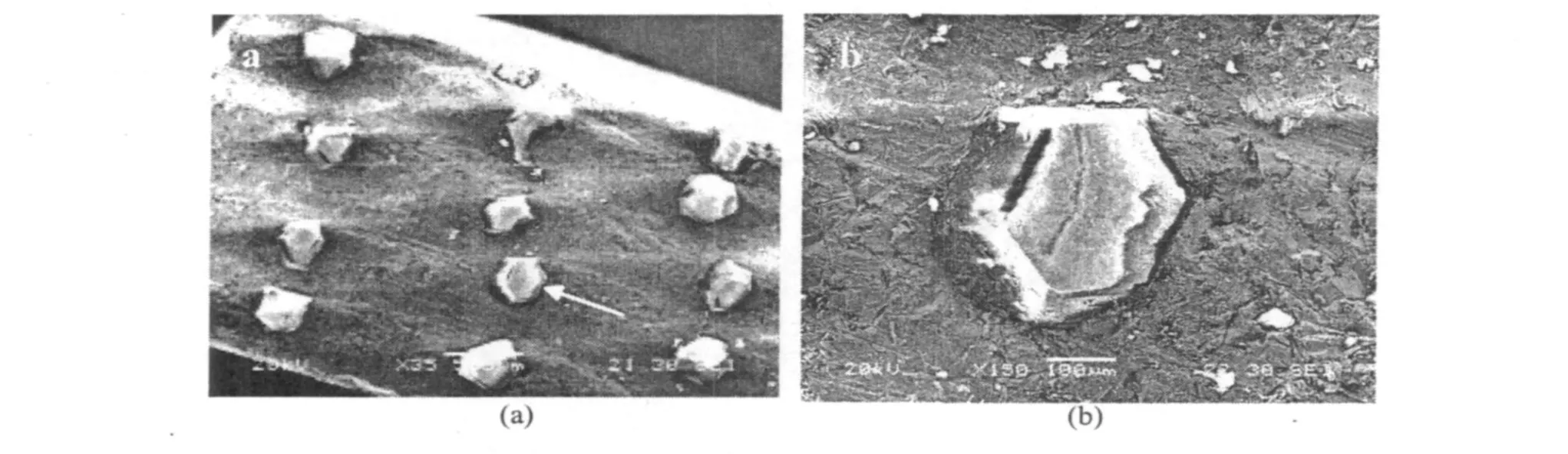

图4分别是钎焊单层金刚石6次开刃后,并钻进300mm混凝土后的钻齿及单颗金刚石的表面微观形貌。可以看出,在钻头唇面上实现了金刚石的有序排布,在开刃过程中金刚石没有脱落,形成了较高的出刃。钎料的毛细堆积作用使金刚石包镶稳定,具有较好的把持力和钻削能力。

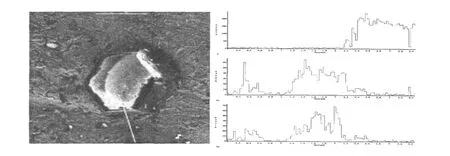

图5是金刚石与N i-Cr合金钎料、胎体界面的SEM 照片及元素线扫描图。可以看出,在界面处(212.5~225μm)可明显看到有Cr富集,C呈过渡趋势,这说明两者之间在界面区域存在明显的扩散现象。N i-Cr合金与Co胎体之间也存在明显的相互扩散现象。由N i-Co、Co-Cr相图[8]可知N i、Co 之间可形成无限固溶体,Co、Cr之间可以形成有限固溶体,从而N i、Co、Cr三者之间形成冶金结合。这与张凤林等在单层钎焊钻头研究中发现的金刚石与N i-Cr钎料之间反应生成Cr的碳化物基本一致[9]。

图4 金刚石与胎体表面微观形貌(a)钻齿表面(b)图a中箭头所指金刚石的放大形貌Fig.4 SEM images of surface morphologies of diamond and matrix(a)drill tooth(b)magnified morphology of diamond grit arrowed in(a)

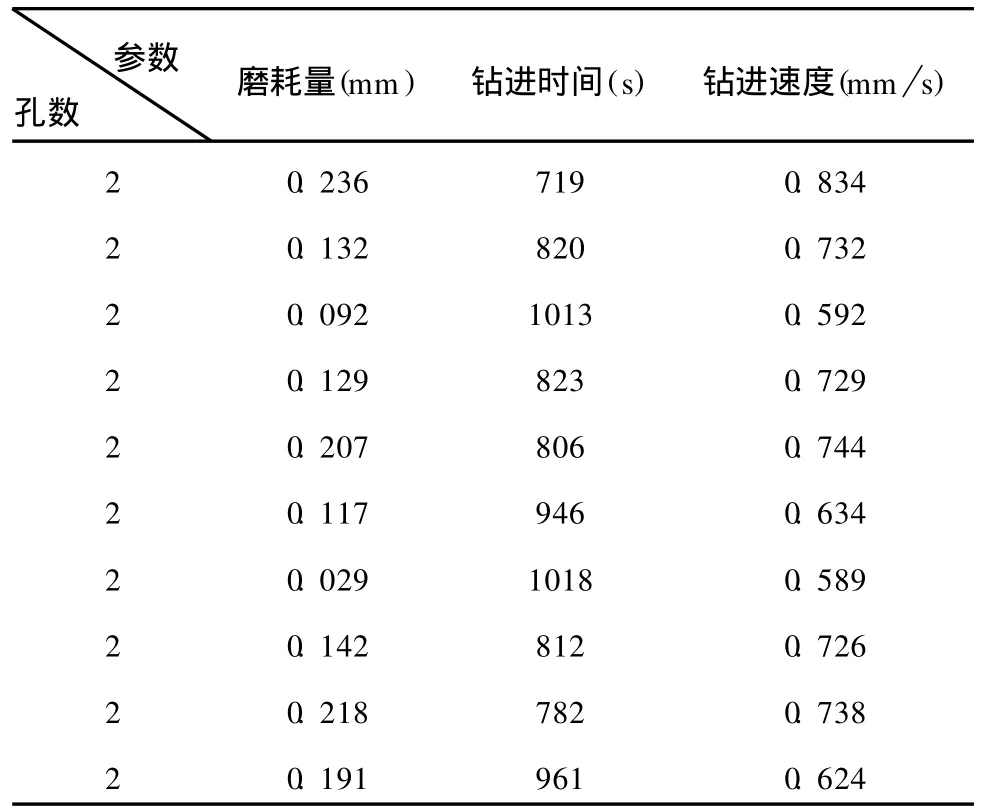

3.3 钻进实验

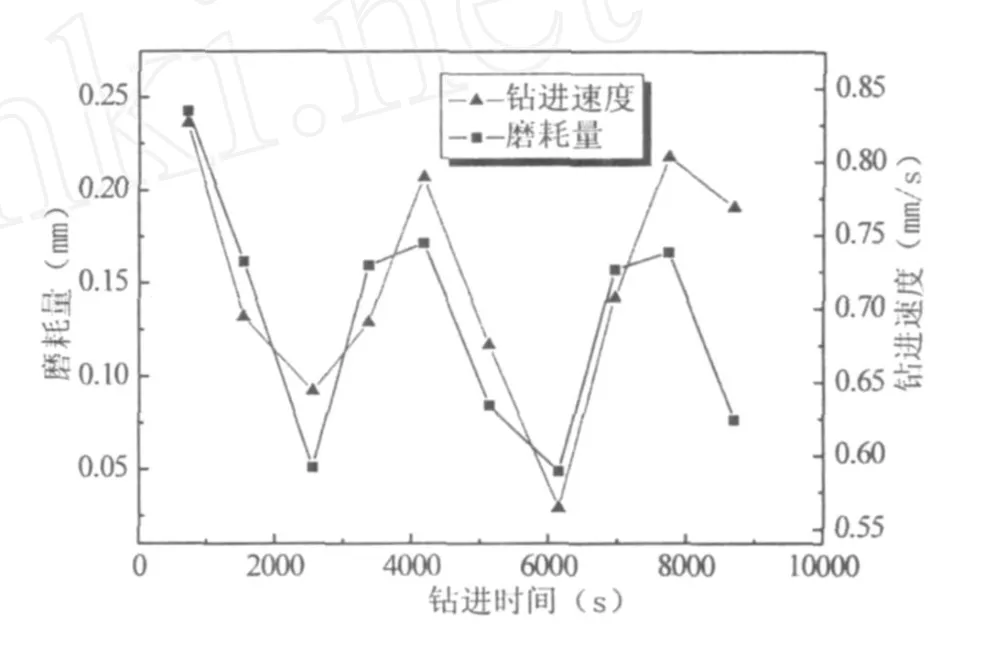

表2为多层均布金刚石薄壁钻钻进实验结果。可以看出,钻头在钻进20个孔之后,钻齿的总磨耗量(钻齿磨耗高度)为1.533mm,而金刚石的平均粒径为0.36mm,从理论上讲,有三层金刚石参与了工作。钻头的钻进时间与钻进速度和磨耗量的变化如图6所示。可以看出,钻进速度和磨耗量基本上呈周期性变化,每一个波峰代表一层新出露金刚石的最佳工作状态,此时,钻头的钻进速度最大,金刚石的锋利度最高,相应磨耗量也最大。随着磨削时间的延长,金刚石越来越钝,锋利度下降,钻进速度就降低,相应的磨耗量也小,当磨耗量达到约为粒径的1/2时,新一层金刚石出露,金刚石又恢复到原来的工作状态,如此循环下去,就实现了金刚石的连续工作。由图可明显看出的确有三层金刚石参与了工作。可断定本实验所制备的多层工具具有连续工作的能力,自锐性较好。

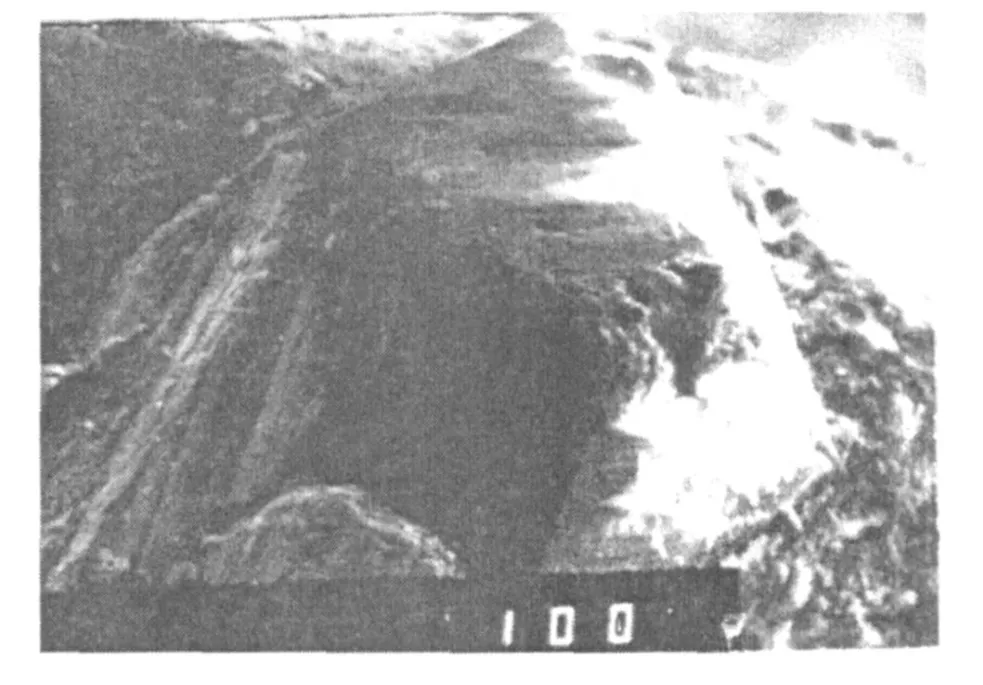

图7为钻进20个孔之后金刚石颗粒的微观形貌,可以看出金刚石表面有微破碎的痕迹,同时存在明显的磨粒磨损的特征,在胎体与金刚石之间未发现任何裂纹和缝隙,说明了加工20个孔后金刚石与钎料之间结合牢固。而且钻齿在整个工作过程中未出现分层现象,层与层之间的结合较好。

图5 钎焊金刚石微观形貌及界面元素线扫描图Fig.5 SEM image of brazed diamond grit and elements distribution in the interface between diamond and matrix

表2 钻进实验结果Table 2 Results of drilling exper iment

图6 钻进速度和磨耗量与钻进时间的关系Fig.6 Relationship among drilling velocity,wear amount and drilling t ime

图7 钻进实验后钻齿唇面金刚石微观形貌Fig.7 SEM image of diamond grit on surface of drill tooth after drilling

4 结论

钎焊金刚石的出刃率可高达70%,胎体对金刚石的包镶能力较好。在钎焊过程中,N i-Cr合金钎料中的活性元素Cr向金刚石表面富集,N i-Cr合金钎料中的N i、Cr原子和胎体中的Co原子相互扩散使得胎体与金刚石结合牢固。钎焊多层均布金刚石薄壁钻在钻进混凝土实验中能够实现金刚石的自锐,具备连续加工能力。钻齿在整个加工过程中未出现分层现象,层与层之间的结合较好。

[1] C.M.Sung.Brazed diamond grid:a revolutionary design for diamond saw s[J].Diamond and Related M aterials,1999(8):1540-1543.

[2] Z.J.Yao,et al.High temperature brazing of diamond tools[J].Transaction of NonferrousM etals Society of China,2005(15):1297-1302.

[3] 姜荣超.金刚石均匀分布并有序排列是改善金刚石工具性能的有效途径[J].石材,2006(10):28-37.

[4] 陈宝杰,等.有序排布和烧焊一体化制造金刚石工具新技术研究[J].金刚石与磨料磨具工程,2004(2):52-54.

[5] China grinding wheel corporation,Brazed beadsw ith a diamond grit for w ire saw ing[J].1998(4):134-136.

[6] N.Tohge,et al. Precise griding w ith single-layered metal bonded diamond whee1[J].Intertech 2003,proceeding CD paper.

[7] 布克哈德G,等.用有序排列的金刚石或立方氮化硼磨料作切削加工(芮钟英译自2004德文I DR)[J].超硬材料工程,2006(3):50-55.

[8] 孙毓超,等.金刚石工具与金属学基础[M].北京:中国建材工业出版社,1999.

[9] 张凤林,等.钎焊法制造单层金刚石取孔钻及其界面微观结构[J].焊接学报,2007(3):21-24.

Study on fabrication of brazed multilayer array thin-walled diamond drill bit and its performance

ZHOU Yu-mei1,L I U Yan2,LV Zhi2

(1.College of M echanical and E lectronic Eng ineering,Zhongkai U niversity of A g riculture and

Eng ineering,Guangzhou510225;2.Guilin R esearch Institute of Geology f orM ineral R esources,Guilin541004)

TQ 164

A

1673-1433(2010)01-0040-05

2009-12-20

周玉梅(1977-),女,仲恺农业工程学院机电工程学院讲师,主要研究方向为超硬材料工具制造及农业机械设备研究。E-mail:zym tky@163.com

仲恺农业工程学院博士启动项目(G2360290)资助