利用“喂线法”处理离心复合轧辊芯部球墨铸铁水

王会群,胡利民

(中钢集团邢台机械轧辊有限公司,河北 邢台 054025)

脱硫-孕育-球化处理站“喂线法”技术是上世纪70年代后期国外开发研究的一项应用技术,利用极薄的钢带将比重小、熔点低、沸点低、易氧化的添加剂(脱氧剂、脱硫剂、变质剂及合金等)碎粒包制成一定长度的芯线,借助喂丝机将包芯线以一定的速度送到炉内或包内,随着添加剂的不断熔化和熔解,对钢水或铁水起到脱氧去气、脱硫净化、孕育、变质、微合金化、球化等作用。该技术最早应用于钢水的精炼脱氧去气、脱硫净化等方面,“九五”期间我国逐渐应用于铁水的球化处理,将炉内的铁水出到铁水包内,利用电动平车将铁水送到球化站内,将包盖覆盖在铁水包的铁水上,包盖顶可通过喂丝线管,进行喂丝作业;包盖的排烟口与烟道相连,连接除尘系统进行除尘。

球化线一般为直径φ13mm~14mm的包芯线,外层为钢皮,芯部为球化剂(其中含有硅、钙、钡、稀土等元素),线内球化剂均匀,每米的含量为固定值;处理后工艺要求铁水中的镁、硅、稀土含量为固定值,将进入球化站铁水的硅、硫含量和成品铁水的硅、硫含量数据输入计算机,计算机自动计算出球化剂的加入量、球化线的长度。

孕育线为直径φ13mm的包芯线,外层为钢皮,芯部为孕育剂,其中的硅、钙、钡、稀土含量为固定值,线内孕育剂均匀,每米的含量为固定值;处理后工艺要求最终铁水中的硅、稀土含量为固定值,将进入球化站铁水的硅含量与成品铁水中的硅含量数据输入计算机,计算机自动计算出孕育剂的加入量、孕育线的长度,根据铁水包的形状(高径比),铁水的重量、深度等要素,编制球化线、孕育线的喂线程序。

开启喂丝机的电源,喂丝机根据程序将球化线、孕育线自动喂入铁水包内,球化剂与铁水发生反应,起到球化作用;孕育剂被吸收,起到孕育作用。

开启喂丝机电源的同时,开启除尘系统电源,球化处理产生的烟尘将被吸收到烟道内,进入除尘系统进行除尘,再在烟道内补充空气进行稀释后达标排放,在脱硫-孕育-球化处理站内利用“喂丝法”取代高排放、高污染的开放式脱硫、球化处理法,是离心复合轧辊用球芯铁水生产的重要里程碑,采用该技术生产脱硫效率高,孕育效果稳定,球化质量稳定可控;同时可降低生产成本,又达到了节能环保的目标。

1 “喂线法”提高脱硫效率

在脱硫-孕育-球化处理站内采用 “喂线法”处理球墨铸铁的铁水,在孕育、球化过程中完成了脱硫过程,较原来的开放式脱硫处理,提高了脱硫效率。

1.1 原开放式脱硫的效率

采用工业碳酸钠的开放式脱硫效率如表1所示,数据来源为中钢邢机炉前化验室,采用设备为德国立克公司ARL3460型直读光谱仪,试样为炉前白口光谱试样。

表1 采用工业碳酸钠的开放式脱硫效率

1.2 采用高镁合金包芯线的“喂线法”脱硫效率

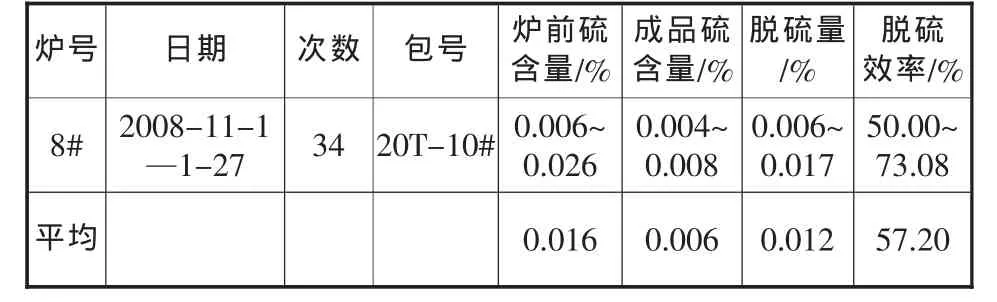

“喂线法”脱硫效率如表2。数据来源为中钢邢机炉前实验室,采用设备为德国立克公司ARL3460型直读光谱仪数据,试样为炉前白口光谱试样。

表2 “喂线法”脱硫效率

1.3 脱硫效率对比

采用高镁合金包芯线的脱硫效果优于碳酸钠开放式脱硫的效率对比图(采用折线图),见图1。

平均值对比,见图2。

从表1和表2可得出采用高镁合金包芯线的脱硫效果比碳酸钠开放式脱硫的效率平均提高17.113%。

图1 脱硫效率对比

图2 平均值对比

2 “喂线法”节能降耗,降低生产成本

在脱硫-孕育-球化处理站内采用 “喂线法”处理铁水,在孕育、球化过程中完成了脱硫过程,较原来的开放式脱硫、球化、孕育处理,节能降耗,降低生产成本。

2.1 “喂丝法”比开放式脱硫过程节约能源

该技术省去了开放式脱硫处理工序,节省了脱硫处理所用的原材料,省去了因为脱硫过程中温度损失的能耗补偿,节约了能源。

吨铁水脱硫需要的工业纯碱成本:工业纯碱脱硫工艺加入比例为1.5%,工业纯碱的单价为1872元/t,吨铁水处理成本为 0.015×1872=28.08(元)。

脱硫过程中温度损失的能耗补偿:工艺吨铁水脱硫的温降平均为100℃,以15 t感应炉为例,功率为4500kW,升温速度为8℃/min。吨铁水脱硫能耗补偿为:

100/8/60×4500/20=46.675(kW), 每度电按0.80元计算,降低成本:46.675×0.8=28.125(元)

吨铁水节能降本为:28.08+28.125=56.205(元)

2.2 “喂丝法”比开放式球化处理降低成本

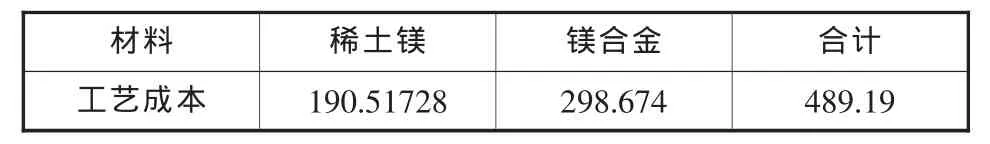

开放式球化处理工艺的成本见表3。

开放式处理吨铁水的成本:56.205+489.19=545.40(元);

2.3 脱硫-孕育-球化站的“喂丝法”球化工艺成本

球化站处理吨铁水需要球化线30m,每米球化线成本9.242元,处理成本为277.26元

表3 开放式球化处理明细 (元)

2.4 开放处理成本与球化站“喂丝法” 球化处理吨铁水成本对比

开放处理-球化站处理=545.40-277.26=268.14(元),吨铁水处理成本降低:268.14元。

3 “喂线法”环保(减少排放)

3.1 减少温室气体及有害气体排放

1)工业碳酸钠脱硫排放的温室气体(二氧化碳)和有害气体(以二氧化硫为主)。

在不同直径的炉口上,以形成10m高烟柱为一个体积单元,测定其形成时间,用脱硫烟雾持续的总时间除以形成一个体积单元的时间,得出形成烟柱的个数,用烟柱个数乘以体积单元,计算出形成烟柱的总体积,再除以炉内铁水的吨数,从而计算出处理吨铁水排放的体积为46.158 m3,2009年共生产球墨铸铁的铁水量为4.50万t,合计减少排放 207.711 万 m3。

2)开放式球化处理排放的温室气体和有害气体(以二氧化硫和镁蒸汽为主)。

在不同直径的包口上,以形成10m高烟柱为一个体积单元,测定其形成时间,用球化处理烟雾持续的总时间除以形成一个体积单元的时间,得出形成烟柱的个数,用烟柱个数乘以体积单元,计算出形成烟柱的总体积,再除以包内铁水的吨数,计算出处理吨铁水排放的体积为69.237 m3,2009年供给生产球墨铸铁铁水4.5万t,可减少排放311.567 m3。

3)减少温室气体和有害气体排放519.278万m3。

由1)和2)两项合计可减少温室气体和有害气体排放519.278万m3。

3.2 球化处理站与开放式处理的污染情况对比

开放式脱硫处理见图3,开放式球化处理见图4。球化站处理效果见图5和图6。很明显,利用球化站处理几乎没有污染,而利用开放式处理对环境的污染程度较严重。

4 球化处理站处理实现了装备技术的机械化

1)球化剂、孕育剂的加入,通过喂丝机加入铁水,实现了生产过程的机械化。

2)球化线 孕育线的运动依靠机器自动调节实现了生产过程的自动化。

图3 开放式脱硫处理

图4 开放式球化处理

图5 球化站脱硫处理

3)球化线、孕育线的速度、长度通过数字显示屏读取,实现了生产过程的数字化。

4)球化线、孕育线的速度、长度通过电脑自动调节,实现了生产过程的智能化。

5 球化处理站处理的铁水能保证轧辊的质量。

球化处理站处理的铁水生产的轧辊球化效果好,铸铁抗拉强度高。辊颈强度见表4,数据来源于国产WE-300型液压万能试验机,试样为辊颈切片20mm厚的试片,直径φ15mm标准拉伸试样。

表4 辊颈强度检测

检测5支轧辊的结果,辊颈强度均大于500MPa全部合格,合格率100%。

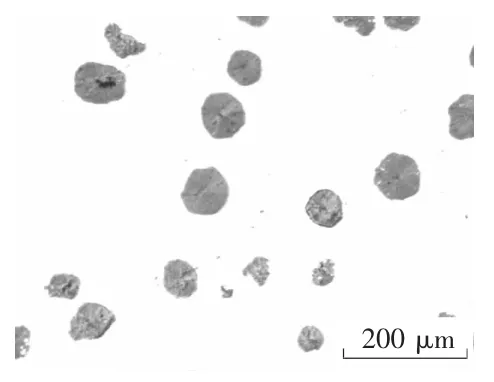

图7为金相显微镜放大50倍的石墨照片,图8为金相显微镜放大400倍的组织照片。

图7 石墨照片50×

图8 组织照片400×

6 结 论

1)球化处理站“喂丝法”节能降耗的效果显著。

吨铁水降低成本268.127元,以年产轧辊5.0万t计算,需要球化处理的铁水量约为3.0万t,节约资金804.351万元;折合电能1月1005.476万kW。

2)球化处理站“喂丝法”减少排放效果显著。

每吨铁水减少排放温室气体和有害气体138.544m3,以年产5.0万5轧辊计算,预计每年处理铁水3.0万t,减少排放温室气体和有害气体415.632 万 m3。

3)可实现生产过程的“机械化、自动化、数字化、智能化”等四化。

4)国内第一家采用该设备,提升了公司的装备水平,提升了公司的技术水平。

5)轧辊球墨铸铁的金相合格,性能优良。