三相全控桥整流电路供电的并励直流电动机调速系统的设计

黄谋甫

(恩施州天楼地枕水力发电公司,湖北 恩施 445000)

直流电动机具有良好的起、制动性能和调速性能,易于在大范围内平滑调速,且调速后的效率很高等优点,因而直流电机调速系统在工业传动系统中的到广泛应用.传统直流调速系统的触发器及调节器都由模拟电路实现,其缺点是:触发精度易受电网电压波动的影响;触发脉冲不对称度较大;调节器中的运算放大器,因网压和温度变化引起的漂移会产生运算误差,模拟器件老化也会引起运算误差,甚至使已经整定好的系统性能变差.因而现代化的工业都陆续的采用了数字化的直流调速系统.单片机具有小巧灵活、成本低、易于产品化、可靠性好、适应温度范围宽、易扩展、控制功能强等优点,所以在电气传动实时控制系统中受到重视和普遍应用.利用单片机逻辑功能强和软件灵活的优点,不仅可使很多控制硬件软件化,便于参数的设定和调整,而且可以同时对系统工作中的各种信息数据进行诊断、检测和及时处理,加强了实时维护和提高了控制系统的可靠性.它的发展趋势将是向大容量、高性能化、外围电路内装化等方面发展[1-5].用单片机控制的晶闸管-PWM调速系统是一种新型的控制系统.由于晶闸管是一种高频全控型器件,可方便的控制其通断,因此由它组成的调速系统除结构简单外,更具有开关频率高、主回路脉动成分小、低速运行性能好及调速系统中将有较大的发展和应用[2].

图1 并励直流电动机绕组接线图

图2 系统的整体框图

1 系统方案总体设计

本设计主电路采用晶闸管三相全控桥整流电路供电方案,控制电路由软件实现系统的功能,取代传统的调速系统.系统用单片机及外部扩展设备代替原模拟系统,使直流调速系统实现数字化.

1.1 调速方案选择

并励直流电机的励磁绕组与电枢绕组相并联,接线如图1所示.作为并励发电机来说,是电机本身发出来的端电压为励磁绕组供电,并励电动机来说,励磁绕组与电枢共用同一电源.

并励直流电动机的转速特性n=f(Ia)如下式:

(1)

并励直流电动机的转矩特性Τe=f(Ia)可用下式来说明:Te=CTΦIa.

由以上两式可得并励直流电动机的机械特性,如式(2):

(2)

电动机的调速就是在同一负载下获得不同的转速,以满足不同的要求.

由式(2)可知常用的调速方式有调磁调速和调压调速两种.

1)改变磁通Φ(调磁调速)

当保持电源电压U为额定值不变时,调节励磁电路的电阻Rt,改变励磁电流If而改变磁通Φ.

由式(2)可见,当磁通Φ减小时,n0升高了,转速降Δn也增大了;但与Φ2成正比,所以磁通愈小,机械特性曲线也愈陡,但仍有一定的硬度.由于电动机一般是在额定状态下运行的,它的磁路已接近于饱和,所以在一定负载下,通常是减小磁通调速(Φ<ΦN),转速上调(n>nN).调磁调速是恒功率调速,即转速升高后,输出转矩必须减小,否则电枢电流Ia会超过原来的额定电流,使电动机发热烧坏.

2)改变电压U(调压调速)

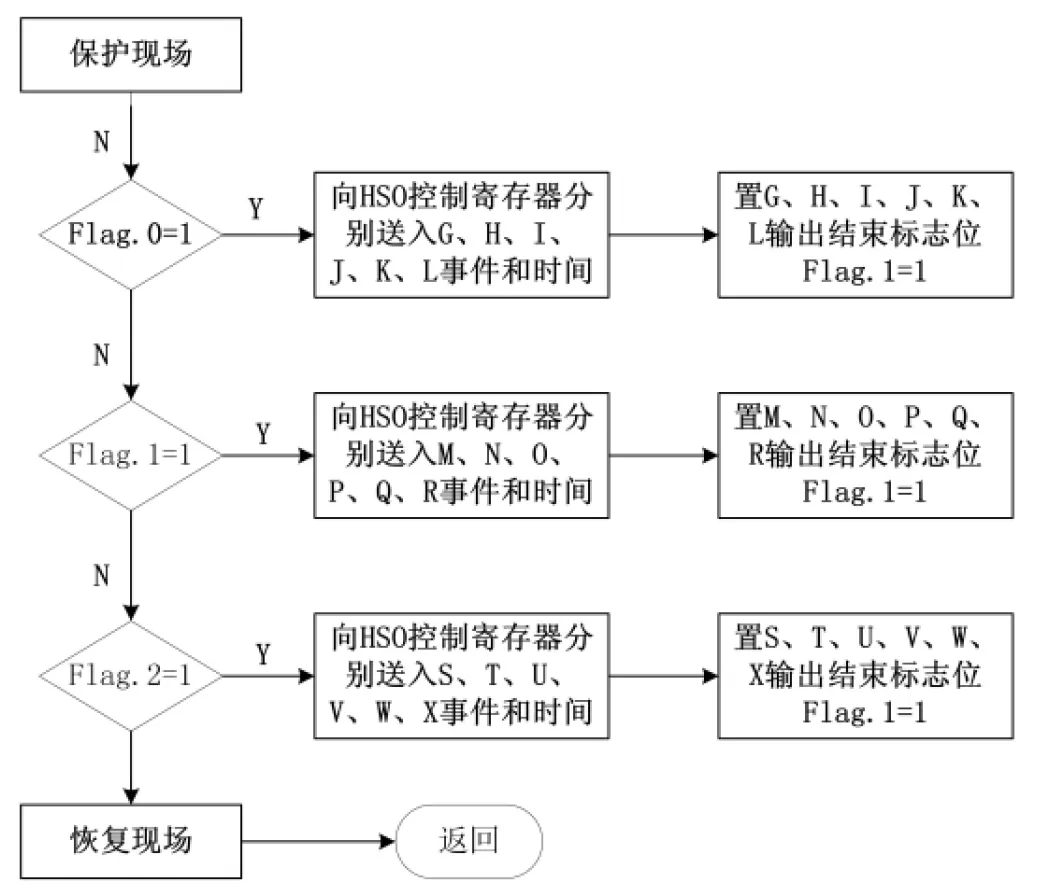

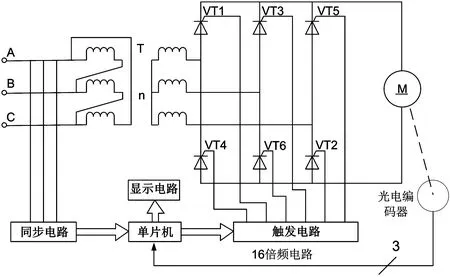

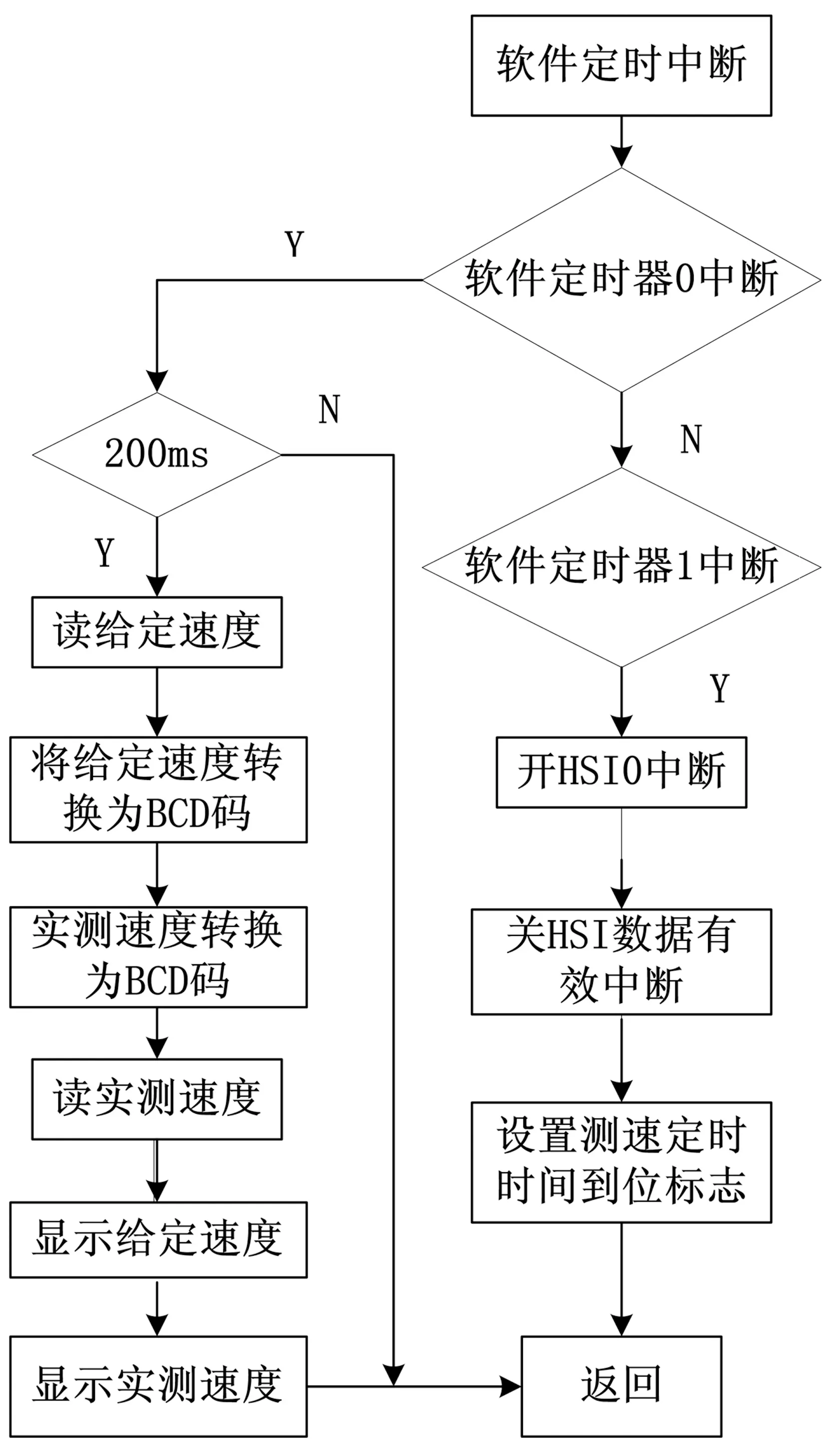

当保持并励直流电动机的励磁电流If为额定值时,降低电枢电压U,使转速n降低.一般是在额定状态下运行的,在进行调压调速时,为保证电动机的绝缘,一般是将电动机的电压下调U 系统的整体框图如图2所示. 1) 整流变压器的设计 工业供电电压为380 V,所以通过三相降压变压器使之达到系统要求.为避免三次谐波电动势的不良影响,三次谐波电流对电源的干扰,主变压器采用D/Y联结.本设计采用的是直流电机,故还须通过整流电路使之变成连续的直流电压. 2)晶闸管的选择 整流电路采用晶闸管全控桥电路.由于它具有单向导电性,不允许电流反向,对过去电压过电流敏感,在低速运行时,导通角很小等缺点. 选择晶闸管额定电流的原则是必须使管子允许通过的额定电流有效值大于实际流过管子电流最大有效值,且还需注意以下几点:①当环境温度超过+40℃时,应降低元件的额定电流值;②当元件的冷却条件低于标准要求时,也应降低元件的额定电流值;③关键、重大设备,电流裕量可适当选大些. 3) 电流保护 快速熔断器的断流时间短,保护性能较好,是目前应用最普遍的保护措施.快速熔断器可以安装在直流侧、交流侧和直接与晶闸管串联. 4)电压和电流上升率的限制 电压上升率:正相电压上升率较大时,会使晶闸管误导通.因此作用于晶闸管的正相电压上升率有一定的限制. 造成电压上升率过大的原因一般有两点:由电网侵入的过电压;由于晶闸管换相时相当于相电压短路,换相结束后线电压有升高,每一次换相都可能造成过大.限制电压上升率过大可在电源输入端串联电感和在晶闸管每个桥臂上串联电感,利用电感的滤波特性,使其降低. 电流上升率:导通时电流上升率太大,则可能引起门极附近过热,造成晶闸管损坏.因此对晶闸管的电流上升率必须有所限制. 产生过大的原因一般有:晶闸管导通时,与晶闸管并联的RC保护中的电容突然向晶闸管放电;交流电源通过晶闸管向直流保护电容充电;直流侧负载突然短路等等. 图3 软件定时中断子程序框图 本文采用M/T法对脉冲进行测速,电机的转速: (3) 式中fc表示高频计数脉冲信号的频率,本系统中为80C196KC内定时器T1的时钟信号,由于采用16 MHz晶振,fc=1 MHz;P表示光电脉冲编码器每转输出的脉冲数,P=600;16表示倍频次数. (4) 转速脉冲信号被送到80C196KC的HSIO引起上升沿中断,此时开始定时T0,同时记下计数器T1的值,计算两次计数器T1的差值得到高频脉冲数m2,这样就完成了一次转速测量周期.由此根据式(4)即可计算出当前电机的转速. 显示部分的程序时采用软件定时器来完成的,多少时间显示一次可在软件中设定.图6是软件定时中断子程序. 把触发器和脉宽所对应的计数值,写入HSO时间寄存器,靠HSO的定时功能来控制角度的大小. 1) 同步中断子程序 为了可靠触发三相全桥6只晶闸管,该控制系统使用了双脉冲触发信号,一个周期共需输出24个HSO信号,包括HSO上升沿和下降沿.因为HSO CAM只能存储8个HSO事件,考虑到软件定时器对HSO CAM的占用情况,把24个触发时刻分为4组,每组6个出发时刻,分别由同步中断与HSO中断产生.同步中断由同步中断模块在交流同步信号过零时刻引起(EXTINTI).同步中断服务程序的主要任务是复位计数基准T2,产生A,B,C,D,E,F时刻的HSO输出信号,允许HSO中断,置A,B,C,D,E,F输出结束标志,在F时刻产生HSO中断[7-9]. 2) HSO终端服务程序流程 HSO中断分别由F,L,R时刻的HSO输出命令引起.HSO中断服务程序的主要任务就是根据状态标志产生不同组的HSO输出信号,并置相应状态标志位.其控制流程图如图4所示. 主程序功能是初始化常量和变量,开中断,给一些寄存器设值等.图5是主程序的流程图. 图4 HSO中断服务程序流程图 图5 主程序流程图 [1] 王晓明.电动机的单片机控制[M].北京:北京航空航天出版社,2002:32-45. [2] 李正熙,白晶.电力拖动自动控制系统[M].北京:冶金工业出版社,2000:12-21. [3] Qing-Guo Wang. Partial Internal Model Control[J].IEEE Transactions on Industrial,2001,48(5):976-982. [4] Puton K D,Lisner R P,et al.Nonlinear Fuzzy Logic Control of a PWM Inverter with a Nonlinear Load[C]//Power System Technology, International Conference on,2000:229-234. [5] 王兆安.电力电子变流技术[M].北京:机械工业出版社, 2003:78-95. [6] 张明勋.电力电子设备和应用手册[M].北京:机械工业出版社, 1992:56-75. [7] 周荷琴.微机计算机原理与接口技术[M].中国科技大学出版社, 2004:38-49. [8] 江莺,王宏华.80C196KC单片机开关稳压电源的设计口[J].机械制造与自化,2004,6(5):65-69. [9] 吴爱萍,汪木兰.基于80C196KC单片机的智能型开关电源研制[J].低压电器,2006,11(8):27-28.1.2 总体设计

1.3 主电路设计

3 直流调速系统的软件设计

3.1 光电编码器测速的软件设计

3.2 显示模块的软件设计

3.3 触发脉冲的软件设计

3.4 主程序的设计