浅析公称压力与公称直径

吕 岩

(大庆油田建设工程有限公司,黑龙江大庆 163712)

0 引 言

工程项目中常用到公称压力和公称直径,有时会出现一些模糊、混乱。笔者在工程设计中经常遇到一些仪表管阀件压力、口径、材料等描述不清,特别是国内标准和国外标准相结合参考时。卡套作为仪表安装材料应该在选择公称压力和公称直径时明确应用条件。在《自控安装图册》(HG/T 215812010)中,卡套连接方式为首选,随后是焊接,螺纹,这样就凸显出公称压力和公称直径的准确定义及表述。根据该图册中一些应用于设计工作的切合实际的定义,笔者提出了自己的认识并应用于实际工作中。

1 公称压力

在ANSI B16.34中对公称压力的定义:某一材料的管道元件工作温度和工作压力的对应关系。该标准明确规定了压力等级的取值系列和边界条件,用户可以据此判定所选仪表相关温压曲线是否满足压力等级的要求。

同一公称压力的元件应用的材料不同,其温度-压力特性可能不同。根据ANSI B16.34标准, 2 500磅级阀门1 000℉(538℃)时的最大允许工作压力:材料为 316 SS时,为 2 915 psi(1 psi= 6.895 kPa);材料为321 SS时,为2 970 psi。因此,公称压力涉及的数字均不代表测量值,不应用于计算目的。

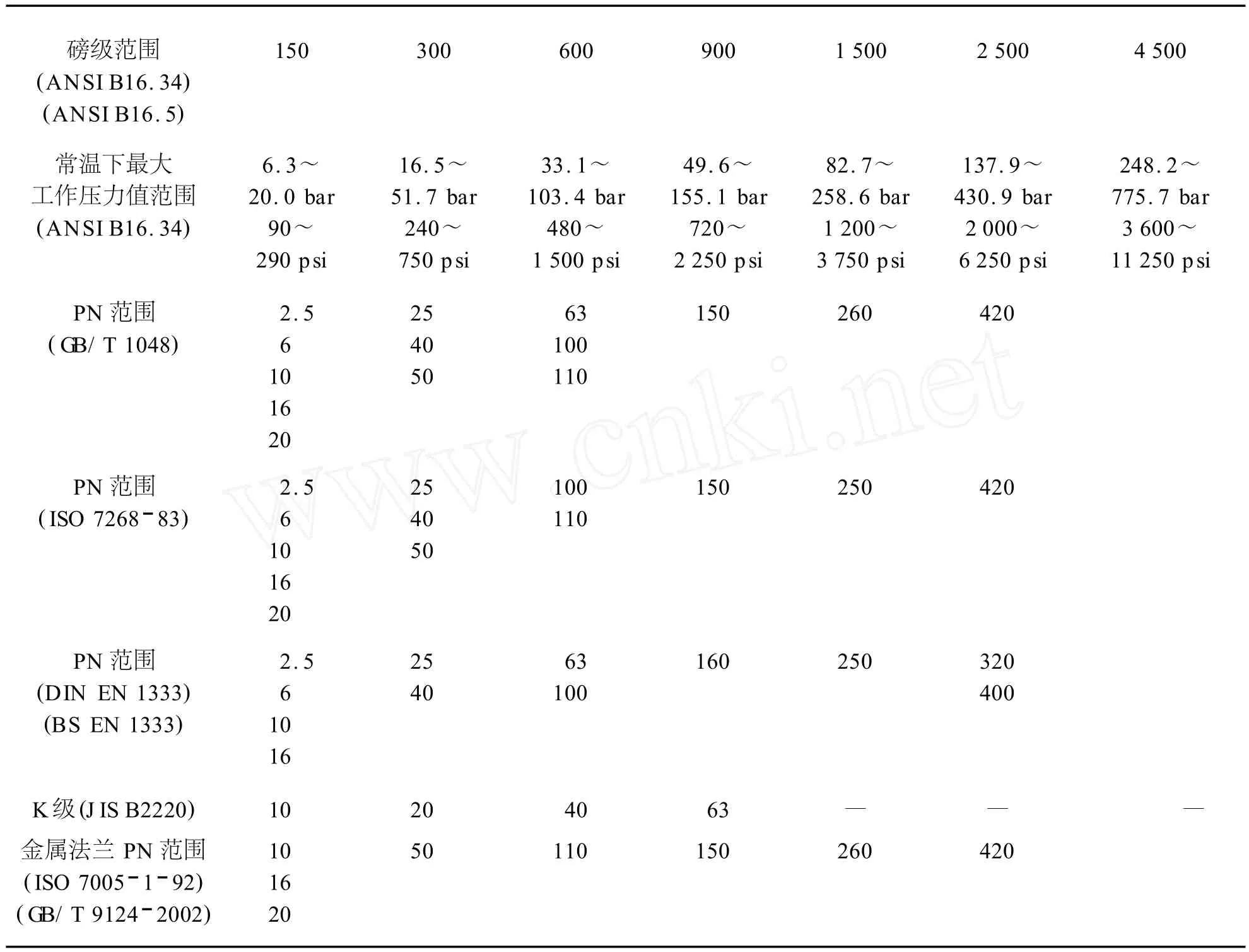

由公称压力、压力等级得到最大允许工作压力的流程:确定标准—确定公称压力—确定材料—查相应的温压曲线—得到最大允许工作压力。下面对不同国家标准公称压力/压力等级的表示方法进行说明。各标准体系的公称压力/压力等级大致对照见表1所列。

表1 各标准体系的公称压力/压力等级对照

a)美国标准。既有磅级体系又有PN体系,磅级是压力和温度等级的表示方法,例如:300 Class或Class 300。磅级/PN是压力等级概念,包含相关标准及温压特性信息。

b)中国标准。GB/T 1048-2005(代替 GB/T 10481990)规定公称压力的表述方式为 PN+数值,GB/T 1048-2005主要有以下重要改变:

1)字母PN后跟的数字不代表测量值,不应用于计算目的,除非在有关标准中另有规定。

2)除与相关的管道元件标准有关联外,术语PN不具有意义。

3)管道元件允许压力取决于元件的 PN数值、材料和设计以及允许工作温度等,允许压力在相应标准的压力-温度等级表中给出。

4)具有同样PN和DN数值的所有管道元件同与其相配的法兰应具有相同的配合尺寸。

5)新版本明确将原版本中 PN4.0(MPa)改为PN40。

c)日本标准。“K”级。例如:10K,20K,40K等。这种压力级的概念与英制单位中的压力级制相同,但计量单位采用米制。

d)欧盟或德国英国标准。PN+数值,例如:PN25。

e)ISO标准揉合了美国标准和欧盟(德国)标准两个标准体系。

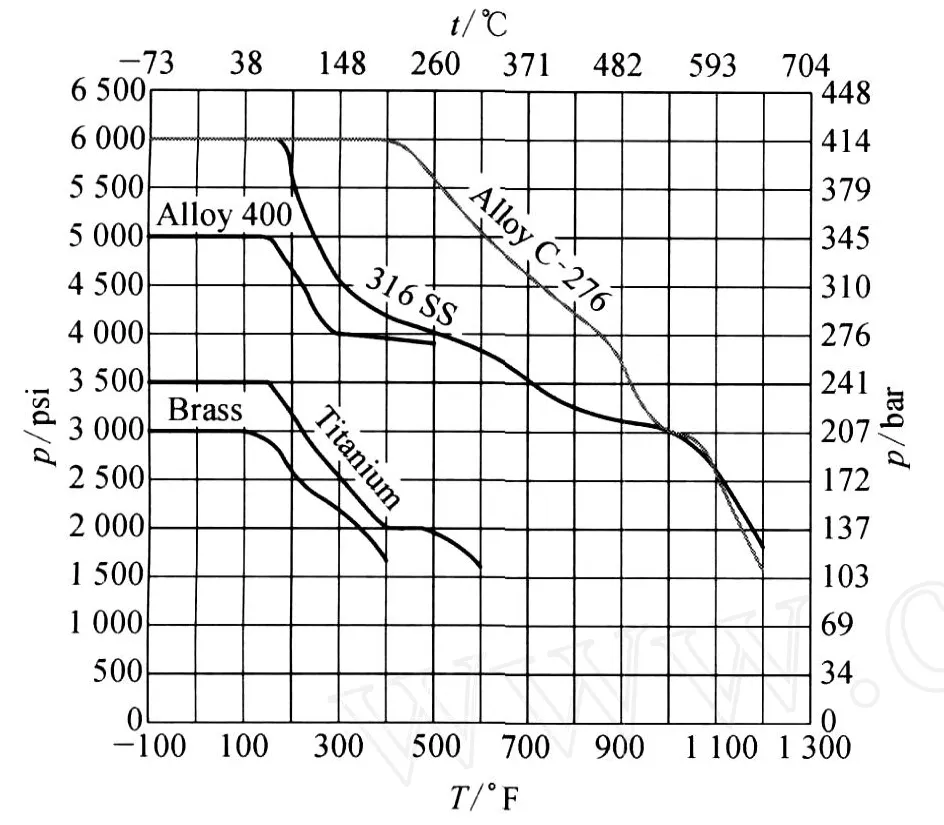

在某深冷项目中,通过再生加热炉将天然气加热,天然气的温度由进口的 57.70℃升高至299.99℃,进出再生加热炉的天然气的压力都是15.23 bar。在此工况下,有可能将入口、出口公称压力均可错误理解为PN20。然而,从图1所示的温压曲线不难看出应该选用的公称压力并不是PN20。

在此工况下选用316奥氏体不锈钢,入口、出口公称压力均可理解为PN20,对应Class 150。但实际设计中,在确定公称压力时应该把温度考虑进去。

根据进出口温度变化,并对照图1中的曲线,实际选用的公称压力:入口应为PN25,出口应为PN63。所以设计工作中对于仪表相关的流量计、阀门乃至仪表管阀件,填写规格项时应给出相应材料的磅级或设计压力及温度,这样在采购过程中才不会产生歧义。

图1 316奥氏体不锈钢温压曲线

根据目前国内仪表安装材料生产现状,为适应管道专业采用公称压力等级的一般作法,《自控安装图册》确定在工作压力不大于16.0 MPa的工况下,采用PN63,PN160两档公称压力;在工作压力大于 16.0 MPa的工况下,采用 Class1500, Class2 500两档公称压力。

这样结合上面的例子,在仪表安装材料中公称压力可定为PN63。

2 公称直径

公称直径又称平均外径,有时也称作公称通径,以DN表示,单位mm。《管道元件DN(公称尺寸)的定义和选用》(G B/T 10472005)中对公称直径的范围和定义如下。

2.1 范 围

适用于使用DN标识的相关标准中规定的管道元件。也可以使用与本标准不同的其他标识尺寸方法,例如螺纹、压配、承插焊或对接焊的管道元件,可用NPS(公称管子尺寸)、OD(外径)、ID(内径)或 G(管螺纹尺寸标记)等标识的管道元件。

2.2 定 义

DN:用于管道系统元件的字母和数字组合的尺寸标识。它由字母DN和后跟无因次的整数数字组成。这个数字与端部连接件的孔径或外径(用mm表示)等特征尺寸直接相关。主要变化:除在相关标准中另有规定,字母DN后面的数字不代表测量值,也不能用于计算目的;采用DN标识系统的那些标准,应给出DN与管道元件的尺寸的关系,例如DN/OD或DN/ID。

工程中所用的无缝管,如输送流体用无缝钢管(GB 8163-87)、石油裂化用无缝钢管(GB 9948-88)、化肥设备用高压无缝钢管(GB 6479-86)等,标记方法不用公称直径,而是以外径乘以厚度表示。标准中称此外径与厚度为公称外径与公称厚度。

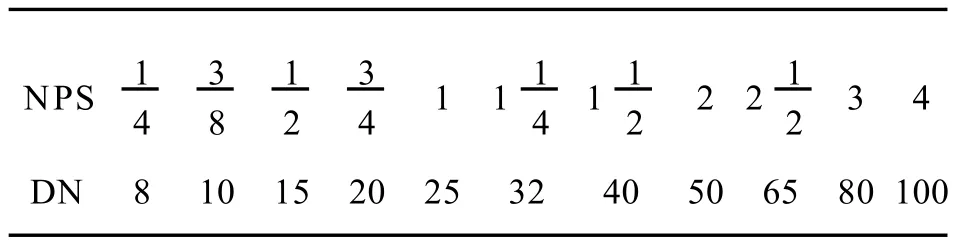

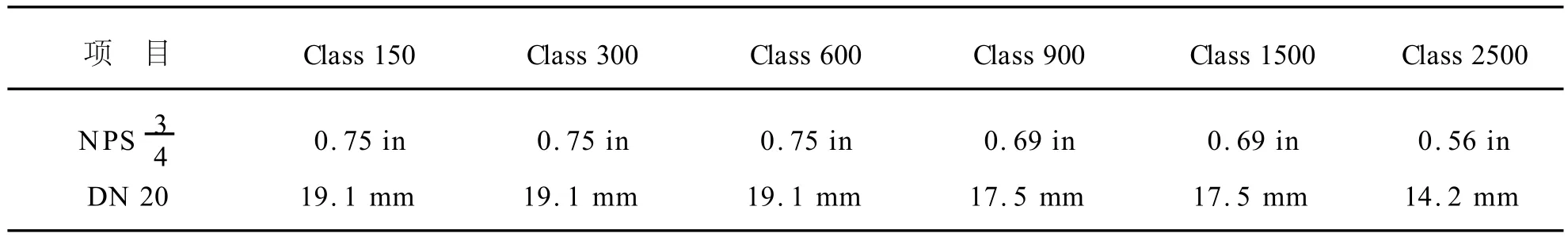

在工程设计中,公称直径在流量计和阀门使用中不会出现歧义,但在小口径,如 2in(1 in= 25.4 mm)以下的仪表,特别是仪表管阀件中会出现一些问题。NPS 1/2(ASME 16.34表述方式)与DN(ISO表述方式)的对应见表2所列。

表2 NPS与DN的对应关系

公称直径为无量纲的代号,其数字不代表实际尺寸,但公称直径和公称压力决定连接尺寸。

实际内通径为阀门密封面上的最小直径。同一公称直径的阀门,压力等级不同,实际内通径可能不同,见表3所列(ASME16.34 Table A 1)。

表3 实际内通径与压力等级的关系

目前尚无仪表阀门公称直径的标准,ASME 16.34中有参数的最小公称直径为NPS 1/2,其实际内通径随阀门的公称压力而变,故国外厂家的样本中一般只有内通径的表述。为避免混乱或将问题复杂化,建议采用实际内通径和实际接口尺寸界定仪表阀门的尺寸。

如在项目中想选用内通径为6 mm的仪表管阀件,有时会出现DN6的规格,这样就会产生歧义,有可能厂家会提供φ6 mm×1 mm的产品,此时的内通径是4 mm,所以笔者建议用φ8 mm× 1 mm,材质为304不锈钢,这样表述就比较清楚。

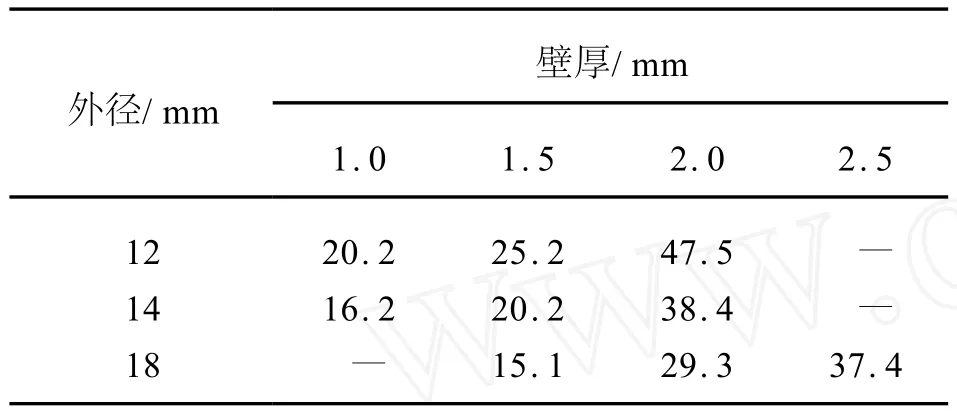

3 Tube管和Pipe管壁厚的选择

公制 T管的壁厚、外径和工作压力(在常温下)对应关系见表4所列。

表4 公制T管的壁厚、外径和工作压力(在常温下)对应关系 MPa

一般情况下,《自控安装图册》推荐:设计压力(即最大允许操作压力)16 MPa以下时采用壁厚为1.5~2 mm的不锈钢管(承插焊连接为3 mm);设计压力在16~25 MPa之间时采用壁厚为2~2.5 mm的不锈钢管(承插焊连接为3~4 mm);设计压力在25~425 MPa之间时采用壁厚为3~4 mm的不锈钢管(承插焊连接为4~5 mm)。

在选择管壁厚度时还应考虑工艺介质温度对导压管耐压强度的影响。

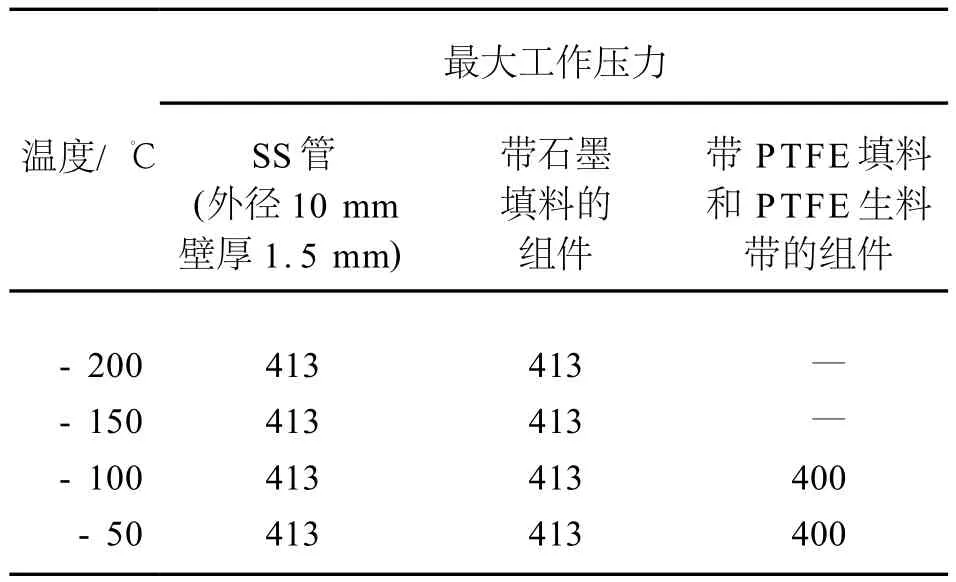

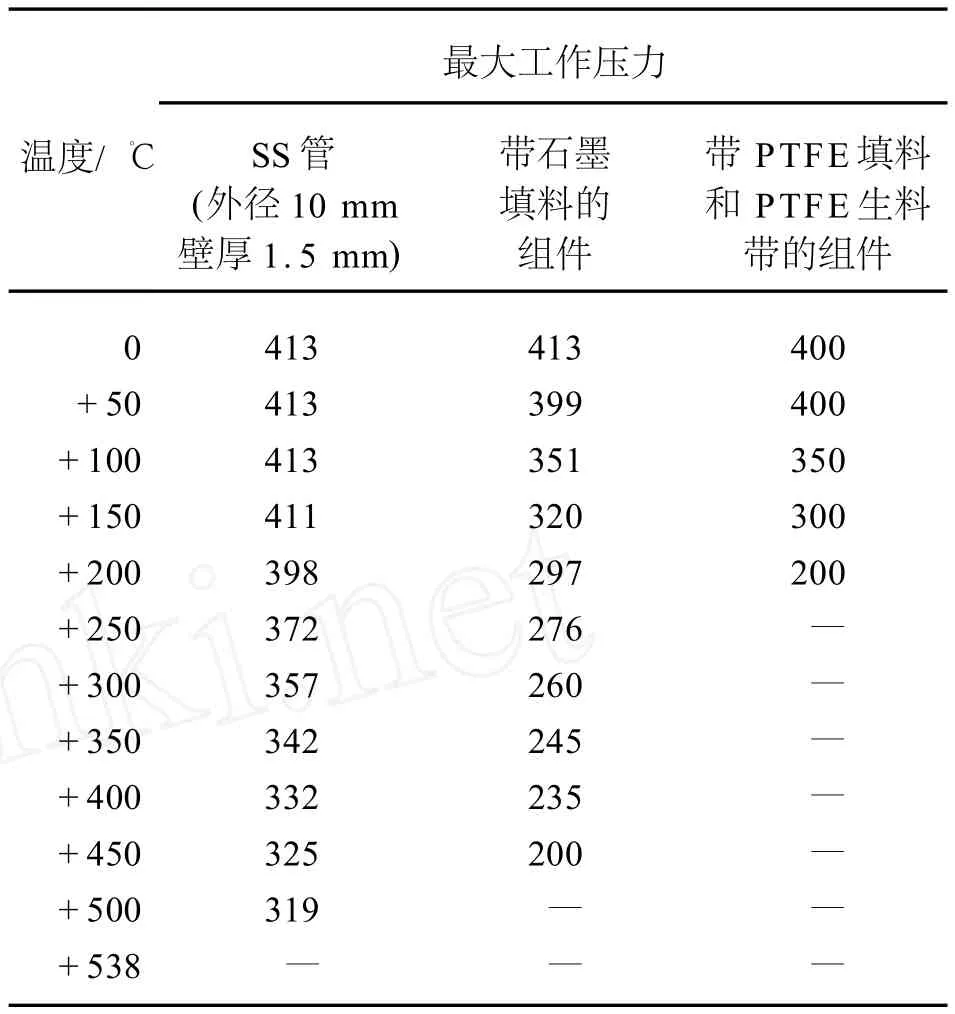

Tube管最大工作压力和温度对应关系见表5所列。

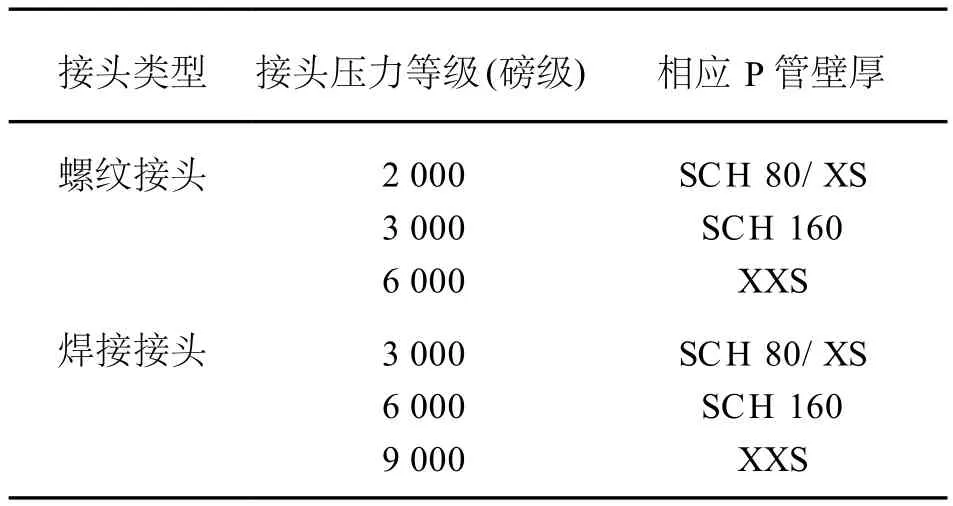

ASME B16.11《锻制管件—承插焊式和螺纹式》中有关于压力等级的表述与上述表述不同,有2 000磅级,3 000磅级,6 000磅级,9 000磅级。它仅规定了满足其要求的P管接头的压力等级(磅级),只给出了压力等级的系列,没有给出压力等级(磅级)的边界条件。它们和P管的壁厚的对应关系见表6所列。因此,此压力等级(磅级)是一个和P管壁厚相关的压力等级(磅级),它和ANSI B16.34中的压力等级(磅级)没有对应关系。

表5 Tube管压力和温度界限 bar

续 表 5

表6 P管压力等级和壁厚的对应关系

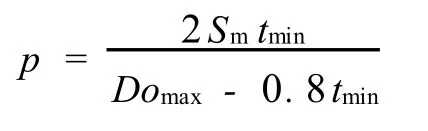

表6中,10 mm(外径)×1.5 mm(壁厚)不锈钢管的最大工作压力计算公式:

式中 tmin——最小标准壁厚;Domax——标准最大外径;Sm——在设计温度下由内压引起的最大允许材料受压;公制管的公差应符合ISO 4200要求。

3/8 in(外径)×0.065 in(壁厚)不锈钢管的最大工作压力是上表给出压力的1.09倍。英制管的公差应符合ASTM A269要求。

压力等级的优点是可以包含温压特性、法兰、管道(P管)、内通径的信息,采用压力等级的概念可实现产品标准化和系列化,简化设计及选型工作。目前使用这种压力等级作为计量单位的管道元件只有工艺阀门和法兰,其他管道元件(包括仪表阀门)只能以详细描述材料、温度-压力曲线的方式来表述其特性。Tube管的使用压力通常通过规定统一的管径和壁厚,材料标准等,从而保证其设计压力达到413 bar(38℃),安全系数为4∶1。Tube管及仪表管阀件采用 PN压力等级无法约束其特性,制造厂无法根据PN值生产 Tube管。试验压力是根据设计压力确定的(1.5倍设计压力),而不是PN值。如果确定了材料标准,制造工艺、试验条件、外径和壁厚等,Tube管及管阀件便具有了其特有的耐压特性及其随温度变化的规律。

4 结束语

该文根据标准明确公称压力和公称直径的定义,并将学习新版安装图的心得与自己的工作经验加以总结,提出了一些自己对仪表定义方面的见解,在使用压力等级和内通径作为描述方法是否全面望与读者共同交流探讨。

[1] 全国化工自控设计技术中心站.HG/T 215812010自控安装图册[S].2010.

[2] 全国管路附件标准化技术委员会.GB/T9124-2000钢制管法兰 技术条件[S].北京:中国标准出版社,2000.

[3] 中国机械工业联合会.GB/T 10472005管道元件DN(公称尺寸)的定义和选用[S].北京:中国标准出版社,2005.

[4] 中国机械工业联合会.GB/T 1048管道元件PN(公称压力)的定义和选用[S].北京:中国标准出版社,2005.

[5] 中华人民共和国机械工业部.JB/T7494管路法兰 技术条件[S].北京:机械科学研究院,1994.

[6] 中华人民共和国工业和信息化部.HG/T 20592~20635-2009钢制管法兰、垫片、紧固件[S].北京:世界知识印刷厂, 2009.

[7] 国家质量技术监督局.GB/T 9112~9124-2000钢制管法兰[S].北京:中国标准出版社,2001.