钛合金熔炼与铸造技术新进展

陈显明

(肇庆学院 电子信息与机电工程学院,广东 肇庆 526061)

0 前言

钛在地壳中的质量分数约为0.64%,在金属元素中仅次于铝、铁和镁,居第4位.钛材具有记忆性、超导性、高比强、高耐蚀、亲生物、高低温性能优良等特性,因而被称为第三金属(相对于铁、铝)、海洋金属(耐海水性能良好)、航空金属(理想的航空航天材料)和未来金属(朝阳产业).钛工业是一个国家现代科学技术发展水平的重要标志之一.目前,在世界上只有美国、日本、俄罗斯可以进行钛的规模化生产,中国是第4个拥有完整钛工业体系的国家.钛金属被广泛应用于航天、航空、化工、石油、化学、电力、冶金、医药以及海洋工程、地热工程、制冷工业、体育、旅游等领域,随着这些行业的产业升级换代,国家经济实力逐步增强,钛材日益明显地成为“工程技术和高科技领域中的关键材料和支撑材料”.钛合金在发展的初始阶段主要用于军事,现在有从军事装备转向民用设施的趋势.航天航空、纳米技术、医疗建筑、日用休闲等高附加值及高科技领域成为钛工业巨大的潜在市场,可以预见,在未来钛工业必将获得持续、快速、稳定的发展.

1 铸造钛合金研究现状

为了满足高性能飞机及发动机的需求,欧美各国及俄罗斯、日本、中国等国都对铸造钛合金展开了大量的研究工作.研制出的铸造钛合金主要有中强钛合金、高强度钛合金、高温钛合金、抗燃烧钛合金,大部分铸造合金基本上沿用了变形合金的成分.高温钛合金、抗燃烧钛合金主要用于制造发动机的结构件,高强钛合金则常用于制造飞机机身结构件.

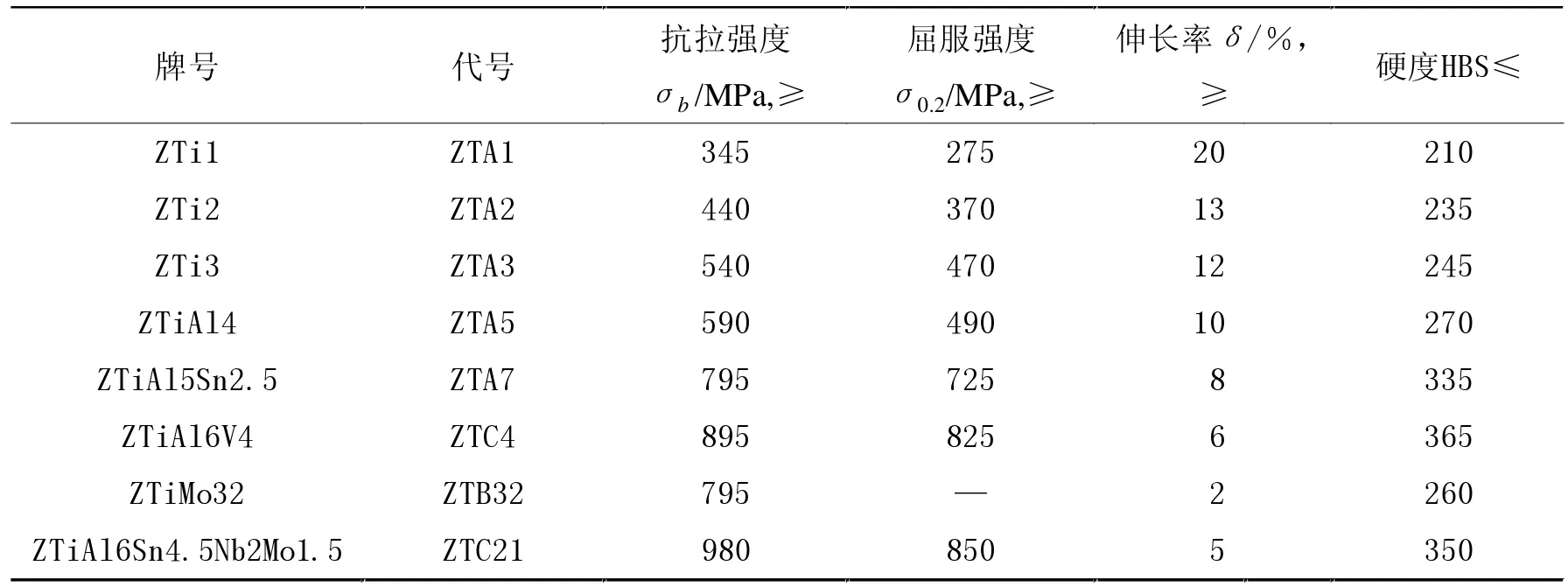

我国从20世纪50年代末期开始研究宇航用铸造钛合金,分别仿制和自行研制了宇航用的几种铸造钛合金,一些常规的铸造钛合金牌号及力学性能见表1[1].20世纪末和21世纪初,随着钛科技以及我国航空航天和许多民用领域对钛合金需求的发展,我国加强了对钛合金的研制,特别是一些高性能钛合金的研制.在高温钛合金方面,用于550℃以上领域的主要有7种合金,分别为Ti55,Ti633G,Ti53311S,7715D,Ti-65Nd,Ti60及Ti600.国外此类的典型合金有美国的Ti-1100、俄罗斯的BT36和BY25Y、英国的IMI829和IMI834.

钛合金在特定环境下有发生燃烧的特性,容易导致发动机钛燃烧事故的发生,为了防止这类事故的发生,阻燃钛合金获得了开发.阻燃钛合金主要有2种体系:我国研制的Ti40(Ti-25V-15Cr-0.2Si)属于Ti-V-Cr系,属于此系的合金还有美国的Ti-35V-15Cr和英国的Ti-25V-15Cr-2Al-XC;另一种体系为Ti-Al-Cu系,属于此系的合金主要有俄罗斯的BTT-1/BTT-3及我国的Ti14(Ti-Al-Cu-Si).据报道,Ti-V-Cr系比Ti-Al-Cu系具有更好的综合力学性能.

在高性能钛合金里,钛基复合材料正越来越受到重视.制备钛基复合材料的传统方法有粉末冶金、喷射沉积、机械合金化和各种铸造方法.所有这些方法都是通过在熔融或粉末基体材料中添加陶瓷增强相而制得,而增强相是事先制成品.近年来发展出了一种新型的复合材料制备技术——原位合成复合材料,其中的增强相是通过外加的化学元素之间发生化学反应而生成.基体材料的选择依照使用和加工性能决定.钛基复合材料的增强体一般有纤维、晶须和颗粒3种形态,而这些增强体主要有TiB,TiC,SiC,Al2O3,ZrB2和B4C等,TiB由于与基体在理化性能方面比较相容而被认为是最适合于做钛基复合材料的增强体.TP-650是我国自行研制的TiC颗粒增强钛基复合材料,它具有良好的综合性能.室温下σb=1 330 MPa,σ0.2=1 280 MPa,δ=5%~8%,E=136~141GPa;650℃下,σb=680 MPa,σ0.2=560 MPa;700℃下,σb=580 MPa,σ0.2=479 MPa.该复合材料具有制造工艺简单且成本低的优点,不仅可在航空航天等高技术领域作为高温结构材料应用,而且也是一般工业中令人满意的耐蚀耐磨材料.SiC/TC4及SiC/Ti40等复合材料也正在研发中.

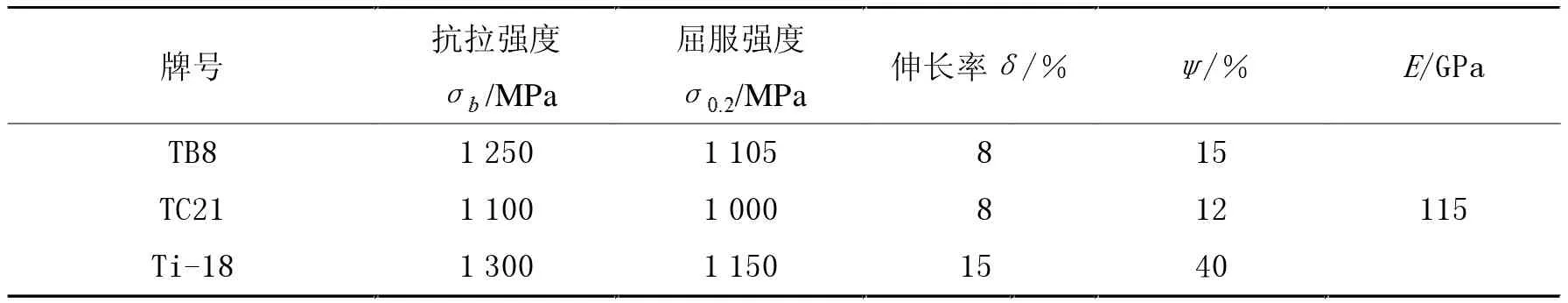

航空航天的发展对钛合金的强度提出了更高的要求,为了适应这种需要,先后研制了几种超高强钛合金TB8、高强高韧钛合金TC21、高温高强钛合金Ti-18等,它们的室温力学性能列于表2[2].随着材料制备技术的不断发展和对钛合金需求的不断提高,新的钛合金将不断出现.

表1 我国常规铸造钛合金的牌号及力学性能

表2 几种高强钛合金的力学性能

2 钛合金熔炼技术现状

2.1 真空自耗电弧炉熔炼(VAR)

真空自耗电弧炉熔炼(VAR)工艺一直是钛合金熔炼的主要方法,最早出现在20世纪40年代左右,几十年来得到了迅速的发展与普及.其工作原理是利用自耗电极与熔池间的电弧放电所产生的高温不断将自耗电极熔化,在坩埚内便可得到经提纯后的金属钛锭.其特点在于能将熔炼和铸造结合在一起,金属不与空气及耐火材料发生作用,并有独特的结晶条件,能有力排除金属中的杂质,如非金属夹杂和溶于金属中的气体等,使被熔金属得到很好的提纯.VAR法在熔炼之前都要进行电极材料的制备,电极材料经过电弧熔化后都进入了铸锭(或作为下一次熔炼的电极),因此对电极材料的制备要进行严格控制,否则容易引进夹杂物.这些夹杂物主要有2类,一类为低密度夹杂(硬α夹杂物),另一类为高密度夹杂.在任何存在氧化反应的地方,都是硬α夹杂物这种缺陷产生的潜在原因,包括燃烧、炉子漏气、焊接时保护不好、外来杂质、低级残料及未混合均匀的TiO2添加剂等.而已发现的高密度夹杂有2种类型:难熔金属(W,Mo,Ta和Nb)和其金属化合物(WC,TiW)等.难熔金属夹杂主要由于配料选择不当或意外造成的; TiW主要来源于所采用的氩弧焊接钨电极;WC主要来源于车削时使用的刀具.这些材料相对熔点和密度较高,难以熔化,并沉积在熔池底部.为了降低夹杂物出现的可能性,熔炼过程中必须对熔炼速度有很好的控制,因为熔炼速度与这些夹杂物有密切的关系.Guillou[3]的研究结果是TiN在1 650℃的Ti-6Al-4V熔液中的熔解速率为29 μm/min.Reddy[4]测试了TiN颗粒在1 650℃静态Ti-6Al-4V合金熔液中的熔解速率,大约为41 μm/min,而且TiN的熔解速率与熔池的搅拌有很大关系,提高搅拌程度将促进TiN的熔解,速率可提高至10倍以上.Mitchell[5]认为,钛熔液的温度每提高100℃,TiN的熔解速率就提高1倍以上.熔炼时熔液如果没有在高温下保留长的时间,高熔点的硬α夹杂物难以充分熔化掉,但过高的过热度和长的熔体保持时间又易引起钛合金成分的偏析,如产生β斑缺陷等;因此,在实践中探索最适合的熔炼速度工艺对提高钛合金质量是至为关键的.对于通用的钛合金铸锭,一般采用2次VAR工艺;对于航空发动机转动零部件用钛合金,为了提高钛合金铸锭成分的均匀性和尽可能地消除偏析等,一般采用3次VAR工艺.

2.2 电子束冷床炉熔炼(EBM)

电子束熔炼炉始于70年代的美国Viking公司,这是以切屑的再循环为目的建造的熔炼炉.真正的技术开发则始于1983年的阿克塞尔·约翰逊公司(THT公司的前身).在1983—1996年间,THT公司的电子束炉累积熔炼60 000 t,其中纯钛板锭45 000 t.电子束熔炼炉的工作原理是利用电子枪对水平传送过来的原料进行加热熔化,然后处于熔融状态的钛合金流向中部的精炼炉体,经过一定时间精炼,最后注入水冷铜坩埚凝固成铸锭.电子束冷床熔炼可以采用压制电极或不需压制电极的残料、回收料等原料,原料经1次熔炼就可以得到化学成分和宏观凝固组织均匀的铸锭.由于在电子束冷床熔炼中压制电极不是必须的,因此降低了产生夹杂的可能性.与VAR法进料及热源一体化不同,在电子束熔炼炉中加热系统与进料系统可以分开,这样对熔池温度和熔炼速度的控制比较灵活,有利于为去除钛合金中的夹杂提供足够的溶解时间.此外真空自耗电弧炉进料方式单一,1次熔炼转2次和3次熔炼时,还要再次焊接电极.冷床熔炼采用边熔炼、边精炼、边凝固的流程,而且可以安排多个进料系统连续进料,这样可以生产尺寸很大的铸锭.1997年日本东邦公司引进的由西德LEYBOLD HERFAVS公司制造的1 800 kW电子束熔炼炉,其生产的铸锭可达660 mm×1 350 mm×2 600 mm,重达10 t.EBM法在生产不同形状的铸锭方面也有优势,它可以生产矩形截面的钛板坯、空心的钛管坯和圆形截面等形状的铸锭.由此可见,电子束熔炼与传统的自耗电极熔炼相比有许多优点,如产品的质量与形状及操作可调整,其成品率提高而原料消耗减少,工序少而合理且能提高废料利用率,能减少熔炼次数及铸锭缺陷减少并提高铸锭等级;其最大的优点就在于熔炼中除去了夹杂,为制造无缺陷铸锭提供了可能.电子束熔炼虽有许多优点,但并非解决熔炼问题的万能钥匙,投人炉中的原料必须从化学、物理上严格控制.电子束冷炉床熔炼是在高真空中作业,当有易气化的合金成分时,难以确保铸锭的成分偏差.

2.3 等离子束冷床炉熔炼(PAM)

20世纪80年代后期,美国为给飞机生产提供高等级钛合金,由怀曼·戈登公司和泰勒丹·奥尔瓦克公司开始分别建造了等离子熔炼炉.Allvac公司的等离子炉已达5 000 t.与电子束熔炼炉相比,已经建成以及在建的PAM熔炼炉在规模和产能上要小得多.等离子冷炉床熔炼工艺是利用等离子枪发射集中和可控稳定化的等离子弧作为热源来熔融、精炼和重熔金属的一种新型熔炼方法.与电子束冷炉床相比,主要是热源不同.等离子弧与自由电弧不同,它是一种压缩弧,能量集中,弧柱细长.与自由电弧相比,等离子弧具有较好的稳定性、较大的长度和较广的扫描能力,从而使它在熔炼、铸造领域中具备了特有的优势.与VAR熔炼相比,等离子体冷炉床熔炼可以看作是一个开放系统,等离子体冷床炉在设计上将水冷铜炉床和坩埚分开,允许输入能量和熔炼速率的独立控制,因此实现了原材料熔化和铸锭熔炼凝固的分离.在水冷铜炉床中,钛合金原料经受等离子束的高温高能轰击熔化后在炉床中形成熔池,熔池中熔液的保留时间可以自由控制,在炉床中经过精炼后的熔液经槽口溢流入水冷铜坩埚中,通过坩埚上的等离子枪的再次加热,凝固后形成铸锭.等离子枪产生的等离子束的最高温度可达20 000℃以上,因此,炉床中的熔液可以获得一个很大的过热度,加大了硬α夹杂物的熔解速率,使之可以在短时间内充分熔化.炉床中熔液的保留时间可以自由控制,这可促进夹杂物的熔解,而且通过炉床和坩埚的两级熔炼,又促进了硬α夹杂物的熔解.等离子冷炉床熔炼是在惰性气氛中操作,虽无合金成分的气化问题,但会产生由等离子枪的乱弧引出的问题.无论哪种熔炼技术,对投人原料的均匀性都必须严格控制,以避免产生成分误差.

2.4 水冷坩埚感应熔炼法(CCIM)

真空感应熔炼是在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料进行熔炼的方法.1914年,德国海拉斯公司(Heraeus GmbH)制造了第1台真空感应熔炼装置.20世纪40—50年代,美国和英国开始使用真空感应技术和VIM(vacuum induction melting furnace)炉生产高温合金;60年代,美国先后制造了15 t、30 t甚至60 t的VIM炉.水冷坩埚感应熔炼法(CCIM)是在VIM法基础上发展起来的适用于钛合金生产的熔铸方法.前面几种钛合金熔炼方法的加热都是从材料表面进行的,而CCIM法则采用电磁力从炉料内部进行加热,这样能更强有力地搅拌金属液,因此更容易实现合金化.由于采用的是电磁搅拌,因而更有利于铸锭的均匀化,减少由于成分偏析而出现的废品率.而水冷铜坩埚的使用可以有效减少甚至避免来自坩埚的污染.CCIM法是在可控的真空、惰性气氛下进行的.目前,CCIM熔炼炉主要有2种,一种是中频炉,另一种是高频炉.它们的输出功率与频率密切相关,因此可以通过调整电源频率调整输出功率,这给熔炼速度的控制提供了便利.

2.5 电渣重熔(electroslag remelting,简称ESR)[6]

电渣重熔(ESR)技术是20世纪30年代由美国人Hopkins首先发明的,该技术由前苏联于1958年应用于工业.美国Firth sterling公司也于1959年建造了3 600 kg工业电渣炉,但该技术在美国直至1965年后才得到推广.ESR法是利用电流通过熔渣时产生的电阻热熔化金属的一种熔炼工艺.这种工艺具有技术和设备简单、操作方便、过程可控、工艺稳定、适应性强等优点.在传统的电渣重熔工艺中,电流是从自耗电极通过液态熔渣进入重熔铸锭,而结晶器保持中性或与重熔铸锭的电势相同.20世纪70年代末期,乌克兰巴顿电焊研究所的Frumin等人发展了导电结晶器(current-conductive mold)电渣重熔技术,该技术的特点是允许电流以多种方式通过熔渣,如电极-结晶器、电极-重熔锭、结晶器-重熔锭等方式.在此基础上,又开发了液态金属电渣冶金技术(EST-LM)和双回路电渣冶金技术(EST-TC),经过改进的导电结晶器电渣重熔技术可以用来熔炼海绵钛和钛废料.近年来,随着ESR新技术和设备的不断完善和对低成本、高性能钛合金的迫切需求,进一步推动了钛合金ESR熔炼技术的研究.

3 钛合金铸造技术现状

3.1 钛合金的熔模铸造

熔模铸造是一种古老而又迅速发展的铸造技术.熔模铸造方法生产的铸件表面光滑,尺寸精确.陶瓷模壳的制备技术及模壳性能是决定钛合金精密铸件质量的技术关键之一.精密铸造过程包括下列步骤:首先由耐火材料和相应的粘结剂配制成适宜粘度的料浆,将尺寸精确、表面清洗干净的蜡模在料浆里浸蘸、撒砂、干燥,如此重复多次,每一层料浆的粘度与撒砂的粒度都有变化,最后一层只挂浆,不撒砂;其次,将充分干燥的模壳用水蒸气脱蜡、焙烧,得到具有一定强度的模壳;最后,将模壳预热到一定温度,浇铸金属熔液,凝固后,除去模壳,清砂,得到所需铸件.模壳的性能直接影响铸件的表面质量,模壳的强度和表面光洁度取决于所用粉料的粒度、粘结剂的性质和料浆的性能.贾清等[7]的研究表明,模壳的质量与料浆的粘度、密度以及涂挂时料浆在蜡模上的滞流率密不可分.

3.2 精铸型壳材料的研究

钛及钛合金工业产品的铸造型壳主要采用金属型、石墨加工型、石墨捣实型和氧化物型.它们的优、缺点示于表3[8]中.石墨型对钛具有高的化学稳定性、润湿性及抗变形能力,较低的膨胀系数及硬度.一般情况下,石墨型壳强度低、发气量大、变形较严重,因此铸造尺寸精度要求比较高的零部件时(比如发动机叶轮),往往不能选用石墨型壳.而金属型具有高的导热系数、机械性能及抗变形能力,而且易于加工,因此在保证精度方面它具有自身优势;但它在热稳定性方面却较石墨差,在某些应用场合,若将两者的优点相结合会取得比较好的效果.有人曾采用金属型、石墨芯的组合生产涡轮叶片并取得较好的效果.两者的结合使得铸型制造方便,装炉机构简单,离心操作安全可靠,铸件尺寸准确,内流道表面光滑,而且钛液结晶速度快,提高了铸件的致密性和机械性能.还有人发明了一种复合坩埚[9],坩埚包括外壳、氮化硼内衬和阻挡层,外壳包覆氮化硼内衬,阻挡层附着在氮化硼内衬与钛及钛合金液体相接触的内表面.这种复合坩埚与钛不发生反应,不粘埚,熔池流动性好,容积大、成本低、易维修、寿命长;特别是由于阻挡层的存在,有效减少了增硼和增氮,熔炼后钛及钛合金的硼或氮的质量分数可以控制在10×10-5以下,这可以有效提高钛合金的品质.

表3 几种型壳材料的对比

4 结语

我国是一个钛资源丰富和拥有完整钛加工体系的国家,但与美国、俄罗斯和日本相比,我国不论在加工技术还是在加工能力上都相对落后.2004年国内海绵钛产量为4 809 t,出口量为57.5 t,进口量为1 838.7 t,净进口量为1 781.2 t;而在钛加工材方面,2004年净进口量达到2 887.6 t,进口最多的是钛管和厚度小于0.8 mm的钛板.加快发展我国的钛工业势在必行.目前制约钛发展的一个重要因素是钛合金的生产成本相对过高.降低钛加工成本是关系到钛的发展前景的问题.铸造技术被认为是降低钛加工成本的有效措施,并被认为是锻造和机加工技术的替代者,因为它可以直接获得近净型或净型构件,其表面质量好且制造灵活,适合制造形状复杂的构件.铸造技术的提高必将推动钛工业的发展.

[1] 曾正明.机械工程材料手册[M].第6版.北京:机械工业出版社,2007:834-835.

[2] 赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23:215-219.

[3] GUILLOU A,BARS J P,ETCHESSAHAR E,et al.Dissolution of titanium nitride in liquid titanium and in TA6V4[C]//Proc 6th World Conf on Titanium.France:Cannes,1988:697-699.

[4] REDDY R G.Kinetics of TiN dissoluion in Ti alloys[C]//BAKISH R.Electron Beam Melting and Refining State of the Art, Reno,NV.1990:119-127.

[5] BELLOT J P,FOSTER B,HANS S,et al.Dissolution of hard alpha inclusions in liquid titanium alloys[J].Metallurgical and Materials Transactions B,1997,28B:1 001-1 010.

[6] 雷力明,黄旭,王宝,等.ESR熔炼工艺在钛工业应用的回顾和新进展[J].中国稀土学报,2005,23:148-151.

[7] 贾清,崔玉友,杨锐.钛合金精密铸造用陶瓷模壳研究[J].金属学报,2004,40(11):1 170-1 174.

[8] 王新英,谢成木.国内外钛合金精密铸造型壳材料的发展概况[J].特种铸造及有色合金,2001,(3):40-42.

[9] 周星,毛协民,刘宏葆,等.一种钛及钛合金熔炼用的复合坩埚:中国,CN200510034735[P].2005-11-13.