辽河油田100万m3/d天然气轻烃回收装置的方案优化

王荧光

(中油辽河工程有限公司,辽宁盘锦 124010)

辽河油田100万m3/d天然气轻烃回收装置的方案优化

王荧光

(中油辽河工程有限公司,辽宁盘锦 124010)

辽河油田200万m3/d天然气轻烃回收装置,目前由于设计规模与实际处理量不匹配,设备老化严重,装置已不能满足生产运行要求,拟新建一套处理规模为100万m3/d的轻烃回收装置。通过大量模拟计算,分析了C2、C3收率与制冷温度和总能耗之间的关系,确定了制冷温度为-114℃,C2收率为85%、C3收率为98%的最优工艺参数。针对工程特点对轻烃回收方案进行了优选,最终确定了膨胀机制冷加丙烷辅助制冷的同轴前增压的轻烃回收方案。该方案采用丙烷辅助制冷系统,增强了装置对组分波动的适应性,避免了目前装置氨系统的腐蚀问题;再生气取自分子筛出口并返回压缩机三级入口,利用原料气压缩机三级增压,增加装置运行的平稳性,同时取消再生气分离器,减少了投资;增设再生气换热器,回收再生气余热590 kW,减少燃料气消耗40万m3/a以上;冷量和热量梯级利用,能量利用率高,单位综合能耗低于国内和国际能耗水平。

天然气;轻烃回收装置;方案优化

辽河油田200万m3/d天然气轻烃回收装置始建于1987年,于1989年7月正式投产,主体装置从美国福陆公司成套引进,是当时国内规模最大的深冷轻烃回收装置[1]。目前装置已连续运行18年,超过服役年限,装置原设计规模为处理天然气200万 m3/d,目前只有 120万 m3/d,据辽河油田“十一五”天然气开发规划,天然气产量还将继续下降。因而存在装置设计规模与实际处理量不匹配、现有装置能力过大、能耗过高、操作费用高、经济效益降低等问题。而且装置大部分重要设备老化严重,已不能满足生产运行要求。因此根据天然气减量情况,拟新建一套处理规模为100万m3/d的轻烃回收装置。现根据辽河油田实际情况,对辽河油田新建100万m3/d天然气轻烃回收工艺技术进行研究,通过方案优化,推荐理想的工艺技术方案,力求做到“满足技术要求下的最低成本”,即降低投资,降低能耗,现场操作简单易行,实现最佳经济效益的目标。

1 轻烃回收工艺技术方案

1.1 建设规模

根据实际调研,进入新建轻烃回收装置的天然气在100万~120万m3/d之间变化,考虑到装置的操作弹性为60%~120%[2],确定装置的规模为100万m3/d,年运行天数为330 d。此外,辽河油田周边还有一些小型轻烃处理厂,年产液化气1.2万t,液化气产品质量不符合GB 9052.1-1998《油气田液化石油气》要求,不能作为液化气销售,故这部分液化气进入新建装置处理,生产合格的丙烷、丁烷,规划建设规模详见表1。

表1 轻烃回收装置建设规模

1.2 方案描述

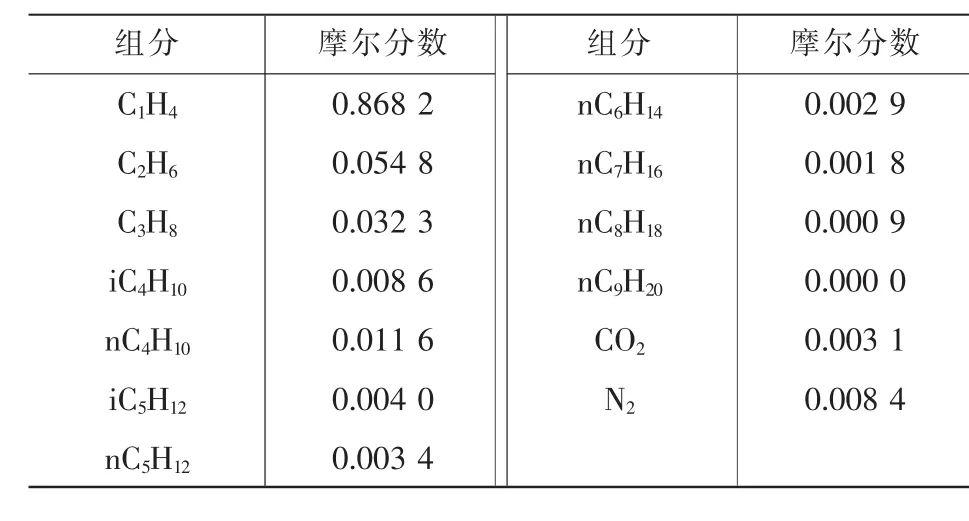

原料天然气进站压力0.025 MPa(G),进站温度6~22℃;出站压力0.51 MPa(G),出站温度15~35℃。进站原料天然气组成见表2。

表2 原料天然气组成

为了优选出适合辽河油田特点的轻烃回收工艺技术方案,最大限度地降低成本,节约能耗和投资,设想了以下3种轻烃回收工艺方案。

1.2.1 方案一:膨胀机制冷加丙烷辅助制冷的同轴前增压轻烃回收方案

天然气经集气干线进入处理厂,在0.025 MPa、20℃下进入预分离器进行气、液相分离,分出的天然气经除油器后,进入原料气压缩机,经三级增压到2.76MPa,经空冷器、水冷器、天然气—乙烷换热器冷却到38℃,进入分子筛干燥塔,脱水后的天然气进入膨胀机同轴压缩机增压至4.1 MPa、80℃,经空冷器、水冷器冷却到40℃,一部分天然气进入冷箱一回收低温干气冷量,同时经丙烷辅助制冷冷却至-35℃,另一部分天然气进入冷箱二回收低温液烃冷量,然后两股天然气混合进入冷箱三冷却至-55℃,经低温分离器分出的气相经膨胀机膨胀至0.63 MPa、-114.3℃进入脱甲烷塔中部,液相经节流阀节流到0.63 MPa、-114℃进入脱甲烷塔顶部,脱甲烷塔顶部出口的天然气经冷箱三、冷箱二、冷箱一梯级回收冷量后在0.51 MPa、20℃下外输,脱甲烷塔的液相经低温泵增压,再经冷箱二回收部分冷量后进入脱乙烷塔,脱出乙烷后进入液化气分馏系统。 脱乙烷塔顶气经丙烷制冷系统和天然气—乙烷换热器后在1.25 MPa、19℃外输。液相进入脱丙烷塔和脱丁烷塔回收丙烷、丁烷和轻烃。分离器等设备的含油污水拉至原油气集输公司污水处理系统。该方案的工艺流程见图1。

1.2.2 方案二:膨胀机同轴前增压轻烃回收方案

方案二的流程与方案一基本相同,不同点为方案二没有丙烷辅助制冷系统。

天然气经集气干线进入处理厂,在0.025 MPa、20℃下进入预分离器进行气、液相分离,分离出的天然气经除油器后,进入原料气压缩机,经三级增压到2.96 MPa,经空冷器、水冷器、天然气—乙烷换热器冷却到38℃,进入分子筛干燥塔,脱水后的天然气进入膨胀机同轴压缩机增压至4.5 MPa、82℃,经空冷器、水冷器冷却到40℃,一部分天然气进入冷箱一回收低温干气冷量,另一部分天然气进入冷箱二回收低温液烃冷量,然后两股天然气混合进入冷箱三冷却至-50℃,经低温分离器分离出的气相经膨胀机膨胀至0.63 MPa、-113.3℃进入脱甲烷塔上部,液相经节流阀节流到0.63MPa、-114℃进入脱甲烷塔顶部,脱甲烷塔顶部出口的天然气经冷量梯级回收后在0.51 MPa、20℃下外输,脱甲烷塔的液相经低温泵增压、经冷箱二回收部分冷量后进入脱乙烷塔,脱出乙烷后进入液化气分馏系统。脱乙烷塔顶气经丙烷制冷系统和天然气—乙烷换热器后在1.25 MPa、19℃外输。液相进入脱丙烷塔和脱丁烷塔回收丙烷、丁烷和轻烃。含油污水拉至原油气集输公司污水处理系统。

1.2.3 方案三:膨胀机同轴后增压轻烃回收方案

方案三的流程与方案二基本相同,不同点为方案二膨胀机同轴压缩机为原料气增压,简称前增压,方案三膨胀机同轴压缩机为外输气增压,简称后增压。

天然气经集气干线进入处理厂,在0.025 MPa、20℃下进入预分离器进行气、液相分离,分离出的天然气经除油器后,进入原料气压缩机,三级增压到3.54 MPa,经空冷器、水冷器、天然气—乙烷换热器冷却到38℃,进入分子筛干燥塔,脱水后的天然气分成两部分,一部分进入冷箱一回收低温干气冷量,另一部分进入冷箱二回收低温液烃冷量,然后两股天然气混合进入冷箱三冷却至-56℃,经低温分离器分离出的气相经膨胀机膨胀至0.40 MPa、-115℃进入脱甲烷塔中部,液相经节流阀节流到0.40 MPa、-113℃进入脱甲烷塔顶部。脱甲烷塔顶部出口的天然气经冷量梯级回收后在0.31 MPa、20.8℃下进入膨胀机同轴压缩机增压到0.58 MPa、50℃外输,脱甲烷塔的液相经低温泵增压、经冷箱二回收部分冷量后进入脱乙烷塔,脱出乙烷后进入液化气分馏系统。脱乙烷塔顶气经丙烷制冷系统冷却和天然气—乙烷换热器后在1.25 MPa、19℃外输。液相进入脱丙烷塔和脱丁烷塔回收丙烷、丁烷和轻烃。含油污水拉至原油气集输公司污水处理系统。该方案的工艺流程见图2。

2 轻烃回收工艺技术方案的优化

2.1 产品收率与制冷温度及总能耗的优化

针对深冷回收轻烃的工艺流程,为了确定最佳的C2与C3收率值,经过大量的工艺模拟计算,对收率与总能耗及制冷温度关系进行了详细研究 (见图3)。根据图3可以看到C2收率与装置能耗之间的关系[6],C2收率在53%~90%之间变化,装置能耗也随之在7 328~7 926 kW之间变化,C2收率在升至85%左右趋于平缓,总能耗增加到7 700 kW后,C2收率没有明显增加。因此确定C2收率为85%,此时装置总能耗在7 850 kW左右。此外,从图3的C2、C3收率与制冷温度关系曲线可以看到,在C2收率为85%、C3收率为98%时,制冷温度为-114℃左右。故根据以上比较,拟采用制冷温度为-114℃、C2收率85%和C3收率98%的深冷轻烃回收工艺。

2.2 再生气工艺技术方案的优化选择

根据该装置工艺特点,确定了以下4个再生气优化方案。

(1)再生气取自膨胀机增压端出口,经节流、加热、再生脱水、冷却、分离后回分子筛干燥器入口。

(2)再生气取自外输气汇管,经增压、加热、再生脱水、冷却、分离后回外输气汇管。

(3)再生气取自分子筛干燥器出口,经增压、加热、再生脱水、冷却、分离后回分子筛干燥器入口。

(4)再生气取自分子筛干燥器出口,经加热、再生脱水、冷却后回到原料气压缩机三级入口分离器。

这4个方案的再生气量相同,均为15万m3/d,但方案二与方案三均需要增压设备,增加了设备及能耗投资;而方案一与方案四无需增压设备,再生气压力与干燥气压力相当,设备压力疲劳小,避免了高压气流对床层的冲击和突然降压造成分子筛颗粒的破碎,从而导致脱水不能满足设计要求的危险。不同在于方案一需节流控制并增加了分离设备,而方案四无需节流,且充分利用原料气压缩机的能量,因此方案四较其他方案具有明显的优势,故推荐采用方案四。

2.3 轻烃回收工艺技术方案的优化选择

从经济上来看 (见表3和表4),各方案的投资和年费用相差不多。但方案一、方案二原料气压缩机出口压力分别较方案三低0.78 MPa和0.58 MPa,能耗分别减少0.29×106MJ/d和0.23×106MJ/d,而每年电费较方案三分别减少145.62万元和134.51万元。

表3 方案经济比较

表4 方案技术比较

从技术上来看,3个轻烃回收方案都是可行的。3个方案的C2收率均为85%。方案二与方案三尽管流程和操作相对较简单,但当膨胀机发生故障时装置无法正常运行。而方案一增加了丙烷辅助制冷系统,在膨胀机发生故障时装置仍可以正常运行,提高了制冷系统的稳定性和对进气组分波动的适应性。

可见无论在技术上、安全生产上还是经济上,方案一都具有明显的优越性。

3 轻烃回收工艺的技术特点

(1)对天然气进行深度处理,制冷最低温度达-114℃,回收乙烷以上轻烃,乙烷收率达85%。

(2)采用丙烷辅助制冷系统,增强装置对组分波动的适应性,同时避免装置氨系统的腐蚀问题。

(3)再生气取自分子筛干燥器出口并返回压缩机三级入口,利用原料气压缩机三级增压,增加装置运行的平稳性,取消再生气分离器,减少了投资。

(4)增设再生气换热器,回收再生气余热590 kW,减少燃料气消耗40万m3/a以上。

(5)采用膨胀制冷与辅助外冷相结合的同轴前增压工艺。单级膨胀后温度达到-l14℃,并直接进脱甲烷塔作为塔顶内回流冷剂,与塔顶干气直接接触,然后进入多股流冷箱,用于冷却原料气,回收冷量后气体外输。辅助制冷利用本装置分离出的0管范壁道过丙烷作为制冷剂循环使用。丙烷压缩产生两个等级制冷温度,-l8℃用作脱乙烷塔顶冷却介质,-38℃用于给冷箱补充冷量冷却原料气。对于冷量的利用采用按品质高低逐级交换使用,设置了3个冷箱,使脱甲烷塔底冷量都得到充分回收,同时省掉了塔底重沸器,冷量回收率较高[7],单位综合能耗为18120MJ/万m3, 低于国内能耗水平 (41410MJ/万m3)和国际能耗水平 (30 190 MJ/万m3)。

(6)轻轻回收主要设备均采用高效节能设备,低温换热采用板翅式换热器,重沸器采用T型翅片管型式,液化气塔顶冷却器采用空冷器,分馏塔采用条形浮阀塔盘,轻烃泵采用无泄漏屏蔽泵,压缩机入口除油气采用旋流过滤分离器,膨胀机采用国外引进设备,等熵效率可达85%,采用先进的DCS监控及数据采集系统和程控交换通信系统,大幅度减少了岗位和操作人员,实现了计算机管理。

[1]我国最大的轻烃回收装置 [EB/0L].国际石油网,2007-04-214.http://www.in-en.com/oil/html/oil-20072007041481152.html.

[2]SY/T 0077-2008,天然气凝液回收设计规范[S].

[3]GB 17820-1999,天然气[S].

[4]GB 9052.1-1998,油气田液化石油气[S].

[5]GB 9053-1998,稳定轻烃[S].

[6]裴红.天然气轻烃回收C3收率与装置能耗[J].石油规划设计,2002,3(5):4-5.

[7]郭春胜,孙景威,赵福俊.巴基斯坦凝析气田轻烃回收投标项目工艺技术[J].天然气工业,2008,28(6):127-129.

[8]李文绮.油气地面工程主要指标[R].北京:石油及石油化工建设工程技术经济水平调查与研究,1999.

Scheme Optimization for 100×104m3/d Light Hydrocarbon Recovery Equipment in Liaohe Oilfield

WANG Ying-guang(PetroChina Liaohe Petroleum Engineering Co.,Ltd.,Panjin 124010,China)

The 200×104m3/d light hydrocarbon recovery equipment in Liaohe Oilfield is the biggest one in China.Because the actual treatment capability of the equipment is far lower than the designed one and the equipment is severe aging,the equipment can not satisfy the production requirement.Therefore,a new project is planned to build which has a treatment capability of 100×104m3/d.The VMGSIM numerical simulation results show that the optimal process conditions of the equipment are as follows:the lowest cooling temperature of-114℃,C2recovery rate of 85%and C3recovery rate of 98%.Moreover,the scheme optimization for the equipment is carried out according to its engineering characteristics.The coaxial anterior turbocharged technique and process of expander refrigeration plus the propane auxiliary refrigeration are applied.The analysis shows that the propane auxiliary refrigeration process greatly enhances the adaptability of component fluctuation and avoids the corrosion problem of the ammonia refrigeration system.The regenerated gas from molecular sieve desiccator outlet returns to the three-stage inlet of the compressor,than the gas pressure is increased by the compressor,thus enhances the stability of the system,and it decreases the investment by canceling the regenerated gas separator.The new regenerated gas heat exchanger recycles the waste heat of 590 kW and decreases the consumption of fuel gas of 40×104m3/a;the cool energy and heat energy is step-by-step utilized,and the unit consumption of energy is below the domestic and international expenditure standard of energy.

natural gas;light hydrocarbon recovery equipment;scheme optimization

TE64

A

1001-2206(2010)02-0008-05

王荧光 (1979-),男,辽宁抚顺人,工程师,2005年毕业于辽宁石油化工大学化学工程与工艺专业,硕士学位,现主要从事石油天然气地面工程设计及研究工作。

2009-05-07;

2010-01-08