柴油机组合活塞失效分析及改进措施

杜子文

(南充职业技术学院,四川南充 637100)

由于目前柴油机向高速、重载及大功率方向发展,相应对柴油机的强度提出了更高的要求.作为柴油机中工作条件最为苛刻的活塞,其设计、加工及材料等方面随着柴油机的日益强化也在不断更新,这些方面的工作质量直接影响着柴油机的动力性、经济性、可靠性及使用寿命.

本文重点针对柴油机所用钢顶组合活塞的结构特点、失效形式及原因等方面进行分析,特别对其薄弱环节即对活塞顶、活塞环槽、活塞裙的失效机理进行探讨,提出了相应的改进措施.

1 大功率柴油机活塞结构型式及特点

大功率柴油机的活塞结构型式从最先的整体铝合金活塞,到合金铸铁、可锻铸铁整体活塞再到钢顶组合活塞经历了三个阶段.

第一代整体铝合金活塞具有工艺性好、成本低、质量轻、线膨胀系数小的优点,但高温下疲劳强度、硬度均较低,而且存在耐磨性差,环槽易磨损,容易产生裂纹等缺点,所以不能满足现代大功率柴油机高强度的要求.

第二代合金铸铁、可锻铸铁整体活塞虽然能满足现代大功率柴油机高强度的要求,但由于铸造及模锻技术要求高,成本高,质量难于保证,大量使用受到限制.

第三代钢顶组合活塞有钢顶铝裙组合和钢顶铁裙组合两种型式.

钢顶铝裙组合活塞具有整体铝合金活塞及合金铸铁、可锻铸铁整体活塞的优点.采用耐热、耐磨的合金钢解决了活塞顶部热强度和磨损问题,液态模锻铝裙强度高、重量轻,既可提高销座比压又可减少活塞惯性力,故在大功率柴油机上得到了广泛的应用.

钢顶铁裙组合活塞是目前国际上高强度机车柴油机最新结构设计的高承载活塞.它综合了钢顶铝裙活塞和整体球铁活塞的优点,充分利用不同材料的特性来满足柴油机对活塞不同部位的特殊要求,使其不仅具有优良的使用性能,而且工作可靠、使用寿命长.

2 大功率柴油机活塞主要失效形式及原因

2.1 环槽的不正常磨损

钢顶铝裙活塞在运行中经常出现活塞环槽严重磨损的情况,尤其是货运车更加突出,其原因主要有:首先是活塞环与缸套的匹配不好,故寿命太短.随着大修间隔时间的延长,特别是激光淬火缸套的使用,使与之配对的活塞环更不耐磨,活塞环后期已进入剧烈磨损阶段,活塞环组已不能正常封气、控油,机油消耗明显上升,这样就会使活塞环、活塞环槽及缸套剧烈磨损.另外,空气及机油滤清器的滤清效果不佳,机油没有按规定更换,机油内磨料过多,大修间隔时间过长,发动机高速、重载、柴油机运行条件恶化,喷油器雾化不良,燃烧质量差等都是加速活塞环槽、缸套和活塞环磨损的因素.

2.2 活塞顶部开裂

活塞顶开裂主要是由于柴油机载荷反复变化而产生的热应力循环,气缸内燃烧压力周期性变化而产生的机械应力循环,活塞顶表面的高温,以及钢顶和铝裙装配间隙不当而产生的附加应力等因素综合作用的结果.

2.2.1 钢顶周向薄壁处开裂

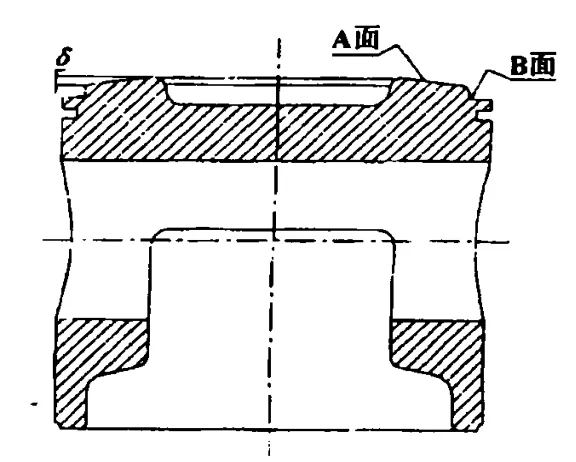

图1 钢顶铝裙支承面

当活塞顶和铝裙装配成一对时,对铝裙上产生A、B两个支承面(见图1).支承面A在自由状态下不起支承作用,按设计要求,二者间有一定的配合间隙,支承面A有一个坡度,在竖直方向上有一个高度差(δ),这是为了更好地解决活塞顶和铝裙间在气体压力、惯性力和温度作用下的综合变形.即在自由状态下A面径自中心线向外呈张口状,在载荷作用下则呈闭合状,从而使配合面上受力均匀,不致出现应力集中问题.而活塞顶与铝裙之间的配合情况对活塞的应力状态、变形和寿命有着重要的影响.活塞顶火力岸周向裂纹的根本原因就是铝裙的支承面与钢顶的配合间隙增大,因为在高温下铝的热强度比钢低,此间隙在自由状态下很小,在载荷状态下由于气体力和温度的作用,铝裙为适应钢顶的变形,使得铝裙上的支承面A受挤压而发生塑性变形.这样由于该配合间隙的增大,引起活塞顶应力的增加,在这一增大的交变载荷作用下,活塞顶火力岸周向薄壁处产生疲劳裂纹.

2.2.2 钢顶热裂、烧穿

活塞钢顶是在高温燃气的冲击下工作的.过高的活塞温度也是一个破坏因素,这在燃烧室较深及冷却较差的活塞中最常见.气缸中的燃气温度最高可达2 500 K以上,在这样高的温度下工作的活塞除本身应具有足够的机械强度外,还必须具有良好的冷却性能,使活塞顶部温度及第一道气环温度严格控制在规定的范围内.从活塞钢顶烧损的部位来看,钢顶在此处的厚度一般只有4~7 mm,当活塞内腔的壁面温度局部偏高时,就容易引起积碳,大大影响钢顶的冷却,使钢顶局部温度升高.因该处材料强度较弱,故极易引起热裂,并在强大的高温燃气的冲击下,钢顶被烧穿而形成孔洞.

2.3 活塞裙部失效

活塞裙的损坏一般是在高速、重载的大功率柴油机运行了十几万或二十几万公里之后出现的,这些损坏的部位和形状很有规律.有的裂纹起源于活塞螺栓沉孔座 U形槽内侧靠近活塞销的过渡圆角处,当该裂纹扩展横向贯通时,活塞裙断裂;在活塞裙内腔组合螺栓孔上的弹性套孔壁与连杆头避让坑底部圆角相交处也有发生裂纹现象.其结果损坏缸套、缸盖、连杆,甚至伤及曲轴与机体,危及行车安全并造成重大的经济损失.通过对损坏活塞裙的宏观和微观分析表明,活塞裙的断裂,属于机械应力引起的疲劳损坏.活塞裙损坏部位是活塞裙结构的薄弱环节,如活塞裙销座区,特别是螺栓下穿式组合活塞裙部销座区强度因螺栓孔而大大削弱.螺栓孔位置的布置受到限制,活塞裙部的U形槽处形成了高应力集中区.活塞裙螺栓沉孔座面U形槽根部加工质量不佳,有尖角或切削表面粗糙而形成撕裂缺口,是开裂损坏的另一重要原因.此外,活塞裙毛坯的质量和性能,共晶硅铝金Si相和金属间化合物相的大小及分布状态,都直接影响活塞裙的疲劳强度.

3 主要改进措施

3.1 合理选择配合间隙

图2所示,a、b为组合活塞顶裙外圈接触面间的初始配合间隙,这两个间隙对活塞应力状态影响很大.如果间隙过小时,活塞顶热变形在配合面受阻,环槽区应力增高,第一道环槽开口变窄,将会加快环槽磨损,活塞裙油环槽上部甚至出现压裂;而如果间隙过大,活塞顶的热应力虽小,但机械应力又太大.因此,必须通过三维有限元计算和多方案实验研究确定a、b间隙的最佳值.

图2 外圈配合间隙

3.2 采用锥形裙部支承面

组合活塞内、外支承面的径向定位和配合间隙对活塞的受力状况影响很大,为了保证组合活塞在全部宽度上接触良好,将裙部支承面设计成从内侧向下倾斜至外侧的结构.研究表明,随着倾斜度的增加,热态下支承面内侧的脱开量明显减少.

3.3 对冷却油腔结构参数进行优化

对高强度柴油机活塞来说,进行高效的冷却,降低其热负荷,是活塞设计成功的关键之一.振荡冷却是组合活塞理想的冷却方式,设计良好的振荡冷却,传入活塞的热量 90%以上可被冷却油带走.冷却效果取决于冷却腔的结构、冷却机油的充满度及冷却油量等.组合活塞的冷却方式主要有两种:一是活塞采用外腔进油(连杆一活塞销一活塞裙一活塞顶)中央腔回油的结构(见图 2);二是采用喷油冷却(见图 3).良好的冷却标志是活塞各特征点的最高温度均在许用范围内,其衡量指标据有关资料介绍为:进出油差 20~40 ℃;对于连杆孔供油的组合活塞冷却油量推荐值为 5.2~l1.5 kg/(kW·h);充满度为40~60%为最佳;活塞内外冷却腔的热交换系数达到837 kJ/(m2·h·℃)以上.要达到上述指标必须优化振荡冷却腔结构系数,找出最佳进出油孔直径和出油孔高度等.

图3 喷油冷却油孔

3.4 活塞环及环槽表面强化处理

活塞环槽摩擦副匹配的优化,采用高性能和寿命长的活塞环,采用高效空滤系统,提高机油品质,按规定更换机油,提高“三滤”滤清质量和柴油机清洁度等是降低活塞环槽磨损的主要措施.对活塞环槽而言,可以采取表面氮化、激光淬火、感应淬火、镀铬、加环槽护圈等办法,提高其耐磨性.活塞顶经离子软氮化后,其耐磨性、耐蚀性和疲劳强度均明显提高.目前采用活塞顶软氮化处理来提高环槽耐磨性的活塞已装车运用,效果良好.

[1]吉凤贤,徐晓飞等.多处损伤的疲劳裂纹扩展分析方法研究[J].机械强度,2003(3):264-266.

[2]唐滔,冯春等.机车柴油机组合活塞的温度场数字模拟[J].机械设计与制造,2008(11):198-200.

[3]杨英,周湘晔,兆文忠.240/275系列柴油机钢顶铝裙组合活塞裂损分析及解决对策[J].铁道学报,2005(2):40-43.