步进电机发展回顾与前景展望

谢 辉 唐 勇

(重庆三峡学院应用技术学院,重庆万州 404100)

步进电机是一种将电脉冲转化为角位移、直线位移的控制微电机.当步进驱动器接收到一个脉冲信号,就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),其旋转是以固定的角度一步一步运行的.可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的.由于步进电机无需反馈就形成了开环控制系统,且没有积累误差,使系统结构大大简化,使用维护更加方便,成本较低,因此步进电动机在开环控制系统中获得广泛应用.

1 步进电动机的分类及应用

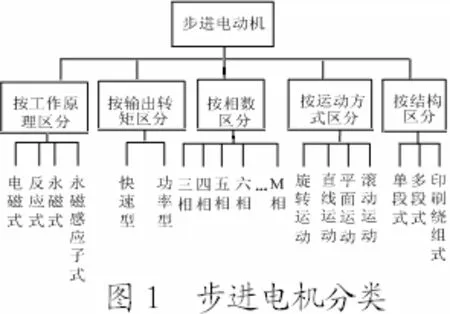

1.1 步进电机的分类

步进电机按工作原理可分为永磁式、磁阻式(也叫反应式)及永磁感应子式三种基本类型.永磁式步进电机定子上有多相绕组,转子由永久磁铁构成,其磁化方向为辐向磁化,无激磁时有保持转矩.转子极数与定子每相的极数相同.依转子材质区分,其步进角有45°、90°及7.5°、11.25°、15°、18°等几种.永磁式步进电动机消耗功率小,制造成本低、起动频率和运行频率都较低.磁阻式步进电动机在定、转子铁心的内外表面上设有按一定规律分布的相近齿槽,利用这两种齿槽相对位置变化引起磁路磁阻的变化产生转矩.其步矩角可做到1°~15°,甚至更小,精度容易保证,起动和运行频率较高,但功耗较大,效率较低.永磁感应子式步进电动机又称混合式步进电动机.是永磁式步进电动机和反应式步进电动机两者的结合,转子由轴向磁化的磁铁制成,磁极做成复极的形式,兼有两者的优点.精确度高、转矩大、步进角度小.三种步进电机的主要技术指标如表1、2、3所示.

1.2 步进电动机的应用

步进电动机多用于数控车床和机器人系统中.在现代工业,特别是航空、航天、电子等领域中,要求完成的工作量大,任务复杂,精度高,利用人工操作不仅劳动强度大,生产效率低,且难以达到所要求的精度,还有一些工作环境是对人体健康有害的或人类无法到达的,这就需要数控机床和机器人来完成这些工作.另外,在计算机外设和办公室自动化设备中也大量运用步进电机,如磁盘驱动、打印机、绘图仪和复印机等.

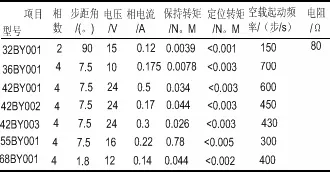

表1 永磁式步进电动机技术性能参数

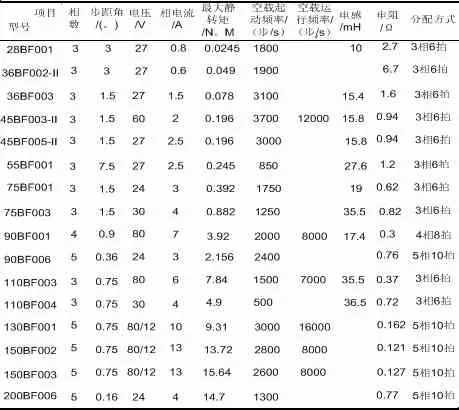

表2 磁阻式步进电动机技术性能指标

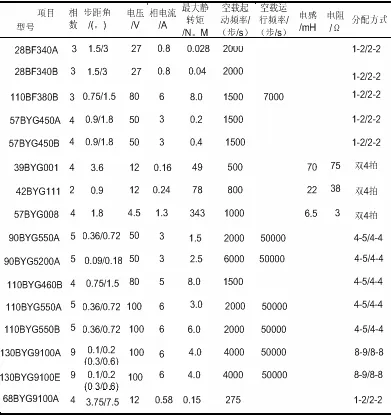

表3 永磁感应式步进电动机技术性能数据

2 步进电动机的发展历程

步进电机最早在 1920年由英国人开发,1950年代后期晶体管的发明也逐渐应用在步进电机上.步进电动机的发展与计算机工业和数字控制技术密切相关,产品按结构划分有磁阻式、永磁式和混合型等多种形式.近年来,伴随着微电子技术大功率电力电子器件及驱动技术的进步,发达国家已普遍使用性能优越的混合式步进电机,最典型的产品是二相8极50齿的电动机,步距角1.8°/0.9°(全步/半步);还有五相10极50齿和一些转子100齿的二相和五相步进电动机,五相电动机主要用于运行性能较高的场合.驱动技术采用恒相电流与细分驱动相结合,使步进电机在中、小功率控制系统内的精度提高,并逐步向高速大功率应用领域渗透.步进电动机最大的生产国是日本,如日本伺服公司、东方公司、SANYO DENKI和MINEBEA及NPM公司等,特别是日本东方公司,无论是电动机性能和外观质量还是生产手段,都是世界上最好的.

我国对步进电动机的研究从1958年开始,1970年代以前受苏联的影响,以三相磁阻式步进电动机为主,如1960年代末为快走丝数控线切割机床研制的BF1840-75,一直延续生产到现在.1970年代受到国内研制生产数控机床和其他数控设备的推动,并受到当时日本数控机床系统的影响,开始发展磁阻式步进电动机的系列产品,以定子6个极、转子40齿的三相磁阻式电动机为主,还有定子10个极、转子100齿的五相磁阻式电动机和四相电动机等.

1980年代开始发展混合式步进电动机,以定子8极、转子50齿的二相(四相)混合式步进电动机为主.1987年开始自行设计定子10极、转子50齿的五相混合式步进电动机,同时还发展了一些不同于国外的非典型产品,如定子8极、转子60齿的二相(四相)混合式步进电动机.这是为了与磁阻式步进电动机的步距角相一致.转子200齿的五相混合式步进电动机,转子100齿的九相(三相)混合式步进电动机,主要特点是具有高分辨率和可变步矩角.

经过多年的发展,我国步进电机形成一种品种规格繁多的局面,如图1所示.其中最主要的产品系列,一是1970年代形成的磁阻式步进电动机系列产品在低端应用仍有较多的市场,继续生产;二是混合式步进电机的系列产品,包括引进技术和生产设备,按照国外的设计生产的二相和五相混合式步进电机,以及国内自行开发生产的混合式步进电动机,仍然拥有各自不同的应用领域,短期内很难统一到几个限定的规格品种上.

步进电机几十年的发展经验总结,磁阻式适用于平稳运行以及转速大于1 000 r/min的用途;永磁式成本低,主要用在价格低廉的消费性产品中;永磁感应子式更适合于低速大转矩用途.

3 步进电机发展可探究的几个方面

步进电机技术,历经上世纪几十年的发展,已成为相对成熟的技术.但随着应用范围的推广和新工艺、新技术的不断出现,步进电机技术仍然在不断发展完善中.主要表现在步进电机本身的改进以及驱动技术的多样化和精密化等几个方面.

3.1 步进电机的发展

目前,最有发展前景的当属混合式步进电动机,而混合式电动机又向以下四个方向发展:

3.1.1 小型化方向发展.随着电动机本身应用领域的拓宽以及各类整机的不断小型化,要求与之配套的电动机也必须越来越小,在57、42机座号的电动机应用了多年后,现在其机座号向39、35、30、25方向向下延伸.瑞士ESCAP公司最近还研制出外径仅10mm的步进电动机.

3.2.2 改圆形电动机为方形电动机.由于电动机采用方型结构,使得转子有可能设计得比圆形大,因而其力矩体积比将大为提高.同样机座号的电动机,方形的力矩比圆形的将提高30%~40%.

3.3.3 一体化设计.即把转子位置传感器,减速齿轮等和电动机本体综合设计在一起,这样使其能方便地组成一个闭环系统,因而具有更加优越的控制性能.

3.4.4 向五相和三相电动机方向发展.目前广泛应用的二相和四相电动机,其旋转磁场和电磁转矩不完全对称,振动和噪声较大,而五相和三相电动机则是完全对称的,因此更具有优势性.而就这两种电动机而言,五相电动机的驱动电路比三相电动机精密且复杂,因此三相电动机系统的价格比要比五相电动机更低一些.

3.2 步进电机驱动技术的发展

3.2.1 DDS技术在步进电动机控制系统中的应用.步进电动机的转速与脉冲信号的频率成正比.直接数字频率合成(DDS:Direct Digital Synthesizer))技术能够产生与输入值呈线性变化的频率,具有频率转换时间短、频率分辨率高、输出相位噪声低、可编程等特点.利用 DDS技术可产生稳定、可靠、高精度的步进脉冲,非常适合那些对速度要求精确控制的系统.如美国QUALCOMM公司的Q2334、Q2220;STANFORD公司的STEL-1175、STEL-1180;AD公司的AD7008、AD9850、AD9854等,时钟频率从几十兆赫兹到几百兆赫兹不等,芯片从一般功能到集成有D/A转换器和正交调制器等都有.国内在 DDS技术的研究上与国际水平还有较大的差距,随着近几年来我国芯片产业的发展,DDS技术在步进电机中的应用有突破性的进展.

3.2.2 步进电动机自动加减速运行的研究.步进电机广泛应用于打印机、雕刻机、绘图仪、绣花机及自动化仪表等系统中.这些系统的一个共同特点是要求精确定位,即在运动中不失步和不过冲.步进电动机自动加减速控制方案,其核心内容是根据步进电动机要运行的总步数自动选择加减速级数及最高一级的速度,但必须保证控制其精度.为了避免步进电机失步,必须采用与电机矩频特性相适应的速度控制方案,即以较低的速度启动,逐渐加速到某一速度运行,再逐渐降速直至停止.智能控制器在步进电机加减速运行中的应用具有重要的实用价值.

3.2.3 高性能步进电机电源技术的研究.步进电动机在微机控制的中小型机床和其它自动化装置方面取得了广泛的应用.步进电动机与一般交、直流电动机不一样,后者的电源常常是一个标准的交、直电源,只要电压等级和容量与电动机给定参数相等,电机基本上就有确定的性能.步进电动机的电源,在许多情况下是一个直流开关电源.步进电动机的性能很大程度上依赖于驱动电源的性能.目前的研究热点有斩波恒流控制、SPWM(正弦脉宽调制)等,驱动电路普遍采用单片机加上外围电路,或专用SPWM芯片甚至DSP来产生SPWM波来控制功放电路开关管的通断.用于步进电机驱动电路的功率管有GTR、VDMOS和IGBT等.特别是把驱动和保护电路集成在一起的智能功率模块,因具有结构简单、性能稳定及运行可靠等优点,是步进电机驱动装置的重点发展方向之一.

3.2.4 步进电机细分驱动技术的应用.细分驱动是将电机绕组中的电流细分,由常规的矩形波供电改为阶梯波供电.细分驱动使驱动电流的变化幅度减小,转子达到平衡位置时的过剩能量减少,降低了步进电机的低频振荡,消除了共振点,使低频、低转速时工作稳定,转矩增加,噪声降低,同时在不改变步进电机内部参数的情况下,减少步距角,减少步进误差,也即提高了分辨率和步距精度.

细分驱动的典型应用有数控机床的四轴联动改造.由于现有的机床只能进行三轴联动,而在生产中需要在圆锥面上加工凸轮运动曲线槽,通过工艺分析需要四轴联动的加工中心才能实现.而现有立式加工中心只能实现X、Y、Z(三)轴联动,配置高精度四轴联动系统机床的价格超出现有机床数倍,为此通过对现有机床的改造,利用回转工作台实现第四轴,采用步进电机的细分技术实现高精度控制,可满足用户精度的要求.

近年来,对于不同类型和相数的步进电机采取不同的细分电流控制策略是研究的一大热点.如有关资料指出,对于两相双极型混合式步进电机,采用正余弦形的驱动电流较为理想,而对于反应式步进电机一般采用谐波较少的阶梯型驱动电流较为理想.

3.3 步进电动机的联网控制

随着网络技术的深入发展,对步进电机的研究也逐步从单机运行转向网络化控制.如我国数控加工设备,目前大多数仍处于单机运行方式,采用手工或微机辅助分段输入、分段加工的方法,设备利用率普遍较低.在多种小批量的条件下,机床的切割时间只有25%,若是将各种数控加工设备通过总线联网,构成DNC(Distributed Numerical Control:分布式数控)系统,机床的切割时间就可达到65%,而且易于实现集成化控制和管理,是步进电机很有前途的发展方向之一.

4 步进电动机的前景展望

步进电动机经过几十年的发展,已成为除直流电动机和交流电动机以外的应用最广泛的第三类电动机.在开环高分辨率的定位系统中,至今还没有发现更合适取代它的产品,特别是在一些功率相当小的系统中,步进电机更具有无可替代的主流地位.

预计未来步进电机的研究还会持续深入下去,研究方向之一是电机与驱动的一体化,使步进电机体积更小巧、性能更优越,性价比更高,在大量的民用设备中批量化使用,如家庭机器人、民用智能化设备等;研究方向之二是在功率或机座号相对较大的步进电动机中,与属于 BIDCM(稀土永磁无刷直流电机)的交流伺服电动机系统会合,具体来说可能会借鉴交流伺服系统的控制技术,但保留了部分步进电动机的特点,形成一种新的“步进伺服电动机”或“伺服步进电动机”,在克服低频振荡、高频过载能力小、快速性不足和效率低等方面取得突破性进展,从而在现代军事、精密机械加工、航空航天等领域的应用越来越深入.

[1]张海根,高安邦.机电传动控制[M].高等教育出版社.2007:93-95.

[2]傅晓林.基于DMC控制卡的两轴运动控制系统[J].重庆交通学院学报,2005(2).

[3]王宗培,段卫国.运动控制电机之步进电机[J].微电机,2008(9):62-68.

[4]科雷德斯(香港)精密技研.步进电动机发展趋势[EB/OL].http://www.gkong.com/learn/learn_detail. asp?learn_id=7401,2008-10-16.

[5]谢辉.关于自动打孔机控制系统的硬件设计[J].重庆三峡学院学报,2002(6).