复合功能性竹浆纤维的开发与研究

范小永 李振峰

竹浆纤维是一种新型纺织原料,通过在生产过程中添加功能性助剂,使之充分分散在纤维内部,可制成竹浆远红外、负离子、抑菌复合功能纤维,提高纺织品服装的保健功能。

Bamboo viscose fiber is a new kind oftextile materials, which can be processed to be functional type by means of adding functional additives during its production. This article introduced the process of multi-functional bamboo viscose fiber of far infrared, negative ion and bacteriostatic, and analyzed the factors impacting the functions.

1前言

竹浆纤维以竹材为原料,经制浆加工制成竹浆粕,之后经粘胶纤维生产工艺而制得,目前已广泛应用于服装、床上用品、装饰布等领域。

远红外线是波长为 4 ~ 1 000 µm的电磁波,其中波长为 8 ~ 15 µm的远红外线具有保暖、消炎镇静、改善人体循环、增强新陈代谢、消除疲劳恢复体力、辅助医疗等功能。

负离子是指空气中带负电的粉尘粒子以及大气电离产生的O2-、O2-(H2O)n和水化羟基离子(H3O2)-等。负离子具有消除人体疲劳、活化细胞、增强免疫力,改善睡眠和皮肤干燥等症状。

结合竹浆纤维的特性及应用领域,对其添加发射远红外线、释放负离子等功能,生产复合功能性竹浆纤维,将有助于竹浆纤维附加值的提高及应用领域的拓展。

2生产工艺及存在问题

生产功能性纤维的方法主要有涂层法和共混法两种,涂层法是指将功能材料超微粉体、分散剂、粘合剂等配成分散液,在纤维生产的后处理过程中涂敷于纤维表面制成功能性纤维。采用涂层法生产功能性纤维的工艺路线较短、操作简单、生产成本低,但所制纤维手感发硬、耐洗涤性差。共混法是指将功能性材料的超微粉体在粘胶纤维生产过程中混入,使功能性材料植入纤维内部而使纤维获得功能性。共混法生产的纤维在外表上和普通纤维基本没有区别,经多次使用洗涤后仍具有较强的功能性,从根本上解决了涂层法功能性纤维功能不持久的缺点。

远红外负离子功能材料一般为电气石、麦饭石、蛋白石、竹炭等无机材料,由于此类材料结构中存在非对称性的电荷,其电荷中心不重合,所形成的偶极矩分子中的原子受到环境中能量的激发,产生压电效应和热电效应而辐射远红外线,同时形成电场,高压电荷使电场中的空气发生电离,被击中的电子附着于附近的水和氧分子使其转化为空气负离子。

由于此类材料的粉体粒径相对较小,在使用时易团聚形成大颗粒,混入粘胶后会影响纤维的生产过程,使纤维发射远红外线和释放负离子的功能减弱。同时纤维颜色一般发灰或发黑,手感发硬,强度相对较低,严重影响了其在下游产品中的应用。因此对功能性粉体提出以下要求:

(1)结合粘胶纤维生产中的过滤材料孔径、喷丝头孔径、成品纤维直径、纤维强度等因素,功能材料的粒径理论上应小于 5 µm;

(2)有良好的分散性及和纤维素良好的相容性;

(3)颜色最好为白色或浅色;

(4)有较高的远红外法向发射率和负离子释放功能。

竹浆粕由于反应性能差、灰铁含量高等缺点,在纤维生产中造成粘胶内在质量差,粘胶中未完全溶解的粘胶粒子数量多,造成过滤困难,影响了竹浆纤维的纺丝成形,从而使纤维的各项常规质量指标均低于其它浆种纤维。如果在竹浆纤维生产过程中混入功能性粉体,对粘胶过滤、纺丝及纤维质量势必造成更大影响,从而使规模化生产难以进行。提高粘胶的内在质量、功能性材料粒子的充分分散以及纤维的纺丝成形质量成为复合功能性竹浆纤维制备过程中的三大难点。

3试验

3.1检测

JL - 1155激光粒径测试仪;

纤维常规指标检验依据GB/T14463 — 93;

远红外法向发射率检验依据 FZ/T64010 — 2000;

负离子浓度检验依据 SFJJ – QWX25 — 2006;

抑菌性 金黄色葡萄球菌 检验依据JIS L 1902 — 2002。

3.2对功能性助剂的选择

结合对功能性助剂的要求,选用由台湾华公司提供的白竹炭浆液,该浆液是由平均粒径 0.2 ~ 0.4 µm的白竹炭颗粒组成,在水中加分散剂形成悬浮状的浆液,白度为 69%。

3.3复合功能性竹浆纤维生产工艺的确定

3.3.1白竹炭浆液混胶后对粘胶质量的影响

为了确定白竹炭浆液对粘胶各项指标性能的影响,检测正常粘胶和混有白竹炭浆液的粘胶在熟成中各项指标的变化并进行对比。试验中白竹炭的加入量为 3.5%。

(1)白竹炭浆液混入粘胶后对粘胶熟成度的影响

白竹炭浆液为水的稀分散液,混入粘胶后对粘胶的粘度会产生一定影响。粘胶粘度的变化使粘胶的凝固性能发生改变,影响粘胶的熟成,对后续的纺丝过程也会产生一定的影响。

(2)白竹炭浆液混入粘胶后对粘胶过滤性能的影响

白竹炭颗粒由于粒径较小,其较高的表面能容易使多个颗粒之间发生团聚,形成粒径相对较大的粒子,在混入粘胶后影响粘胶的过滤性能。

由(1)、(2)分析可知,在粘胶中混入白竹炭浆液后,对粘胶的熟成度变化影响不太明显,粘胶的过滤性能明显变差。

3.3.2提高粘胶质量的工艺研究

由于混入白竹炭后粘胶的过滤性能变差,因此纤维的生产过程和各项质量指标必然受到影响。为保证纤维生产过程的顺利进行,使纤维具有较好的质量指标,在白竹炭浆液混入前必须对粘胶的过滤性能进行提升,以消除混入白竹炭后对粘胶质量的影响。

(1)浸渍

粘胶纤维生产中的浸渍工序就是通过浆粕和氢氧化钠溶液(浸液)作用,使浆粕中的半纤维素充分溶出,同时纤维素和氢氧化钠分子反应生成碱纤维素的过程。

影响浸渍工艺的主要因素有浸液浓度、浸液温度、浸渍时间等。浸液浓度一般控制为 215 ~ 245 g/L。浸液温度一般控制在 45 ~ 65 ℃,浸液温度越低、时间越长,越有利于纤维素的膨润,有利于半纤维素的溶出,但对浆粕中纤维细胞长度相对较短的竹浆来说,剧烈的膨润可使后续的压榨无法进行,反而影响半纤维素与碱纤维素的分离,最终影响纤维的强度。经试验及生产实践,竹浆的浸液温度一般控制在 60 ~ 65 ℃,压榨效果基本能够满足生产要求。浸渍时间越长,越有利于碱纤维素的生成,有利于半纤维素的溶出,有利于提高黄化的反应能力。但过长的反应时间会使纤维素分子链断裂及氧化程度加剧,反而影响纤维的生产过程和纤维质量。在浸液温度为 60 ℃,浸渍 50 min的条件下,对不同浸液浓度对粘胶过滤性能的影响进行研究;在浸液温度为 60 ℃,浸液浓度为 240 g/L的条件下对不同浸渍时间对粘胶过滤性能的影响进行研究。

研究发现,浸液浓度在 235 ~ 240 g/L时,粘胶具有较好的过滤性能;浸渍时间在 50 min时,粘胶具有较好的过滤性能。

(2)黄化

浸渍、压榨、粉碎后的碱纤维素,经过和二硫化碳反应,生成纤维素黄酸酯。由于黄酸基团的引入,一方面增大了纤维素分子之间的距离,另一方面增强了纤维素分子的亲水性,与溶剂接触后发生强烈的溶剂化作用,使纤维素黄酸酯溶解在水或稀碱液之中。酯化度是反映纤维素黄酸酯溶解性能的指标,酯化度越高,并且黄酸基团在纤维素分子上分布越均匀,纤维素黄酸酯的溶解性能越好,间接反映出粘胶的过滤性能也越好。

影响纤维素黄酸酯酯化度的因素主要有黄化碳比、黄化时间、黄化温度、助剂的使用等。结合竹材浆粕的质量情况及对纤维素黄酸酯质量的要求,本项目采用湿法黄化,黄化温度控制在 18 ~ 26 ℃。

由分析可知,随着碳比的上升,黄酸酯酯化度呈上升趋势,并且助剂对酯化度的影响逐渐减弱。黄化碳比在 32%时,黄酸酯酯化度在 55% ~ 60% 之间,能够满足溶解对黄酸酯酯化度的要求。黄酸酯酯化度随时间的延长呈上升趋势,当黄化时间在 110 ~ 120 min时达到最大值,黄化时间在 100 min时,黄酸酯酯化度达到 55% ~ 60%,能够满足溶解、过滤对黄酸酯酯化度的要求。

3.3.3提高白竹炭微粒分散性的研究

白竹炭微粒的平均粒径为 0.2 ~ 0.4 µm,由于粒径较小,较高的表面能容易使其发生团聚。其分散液通过对pH值的调整和加入分散剂,使白竹炭微粒表面具有较高的动电电位和形成空间位阻效应,阻止白竹炭微粒之间的团聚;白竹炭浆液只在短时间内处于一种相对稳定状态,一般在静置 72 h后由于白竹炭微粒团聚而引起沉淀,混入粘胶后严重影响粘胶的过滤性能。为消除由于白竹炭微粒团聚对粘胶过滤性能造成的影响,在使用前必须对微粒进行解团聚,一般采用机械分散或超生波分散。

总之,经过对竹浆制胶工艺的优化和调整,在混胶前对白竹炭进行分散处理,可使粘胶内在质量大幅提升,粘胶的过滤性能得到明显改善。

3.3.4纺丝成形工艺的确定

(1)牵伸

在粘胶纤维的生产中,粘胶从喷丝头喷出后,纤维素分子在丝条中的排列处于杂乱状态,要得到具有一定强度并且符合纺织要求的纤维,必须对丝条进行牵伸,以提高纤维素分子在纤维中的取向度和结晶度,使纤维具有一定的强度和伸度。

普通粘胶短纤维生产中的拉伸主要分为 3 部分,即喷丝头拉伸、纺丝盘拉伸和塑化拉伸。粘胶中混入白竹炭微粉后,初生丝条强度较低,因此纺丝时不宜采用较大的纺丝盘牵伸和塑化牵伸。本项目采用塑化牵伸 1.18 倍,对纺丝盘牵伸进行调整,观察纤维的可纺性,以摸索最大纺丝盘牵伸倍数,不同纺丝盘牵伸对纤维可纺性的影响如表 1 所示。

由表 1 可知,在塑化牵伸 1.18 倍,纺丝盘牵伸在 1.24 倍以下时,粘胶具有较好的可纺性,并且在 1.24 倍时出现乱丝,说明复合功能性竹浆纤维的最大纺丝盘牵伸不宜超过1.24 倍。

(2)酸浴

纺丝时,在保证粘胶细流良好地凝固和纤维素黄酸酯适度分解的前提下,酸浴中的H2SO4应采用较低的浓度。但如果H2SO4浓度过低,粘胶细流的凝固程度则低,容易引起单丝早期断裂,造成乱丝和纺丝断头。混入白竹炭的粘胶细流在出酸浴后的强度比普通粘胶细流更低,酸浴含酸在理论上应比普通粘胶纤维的酸浴含酸度高,这样可使丝条在进行纺丝盘牵伸之前具备足够的强度,能够经受后续较大的牵伸。经测试发现,酸浴含酸在 130 ~ 135 g/L时,所纺纤维具有较高的干强,且在 135 g/L时,纤维强度达到最大值。

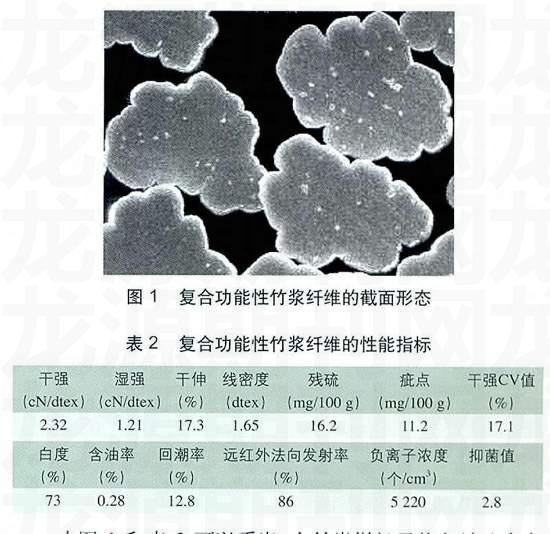

经过对制胶、白竹炭微粒的分散以及纺丝成形工艺的研究,复合功能性竹浆纤维顺利通过了中试生产,产品经国家纺织制品质量监督检验中心检测,各项质量指标均处于较好的水平。纤维的截面显微镜照片如图 1 所示,各项性能指标如表 2 所示。

由图 1 和表 2 可以看出,白竹炭微粉已均匀地分布在纤维中,纤维的常规指标能够达到了GB/T14463 — 93一等

品标准,并且具有较好的远红外法向发射率和释放负离子功能。

4结论

(1)通过对制胶工艺的优化和调整,对白竹炭浆液在混胶前进行分散处理,可使其粘胶的过滤性能接近正常粘胶。

(2)在纺丝中对牵伸和酸浴等工艺条件进行优化和调整,使混入白竹炭后的粘胶具有较好的可纺性,所纺纤维具有较好的常规指标。

(3)纤维的功能性在一定范围内随加入量的增加而提高,达到一定量后纤维的功能性反而下降。

参考文献

[1] 商成杰. 功能纺织品[M]. 北京:中国纺织出版社,2006.

[2] 杨之礼,蒋听培,王庆瑞,等. 纤维素与粘胶纤维[M]. 北京:中国纺织出版社,2001.