陶瓷等静压成形机油腔的数值模拟及其改进设计

程洪涛 李玉仁 尹小定 朱金贵

摘要 在流体动力学的研究基础上,从研究等静压油腔流体流动机理出发,利用FLUENT工具程序研究等静压油腔的内部流动情况,根据数值仿真结果可捕捉到等静压油腔内部流场的压力场随时间的变化过程,由此综合分析出改进前后等静压成形机模腔内流场压力场的分布和变化情况。

关键词 数值模拟,等静压成形机,改进设计

1等静压成形机油腔部分的简介

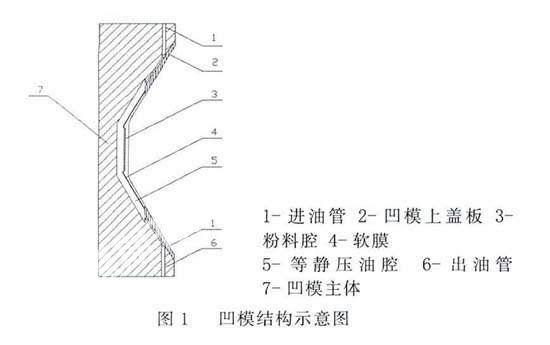

等静压成形机是一种适用于高档日用瓷的生产设备,所生产的产品尺寸变化范围很广。产品尺寸决定了等静压模具的尺寸和油腔的尺寸,本文以生产外径为120mm、高为30mm的盘子模具为例进行了等静压流场数值计算。等静压成形机的模具分为凸模和凹模两部分,凸模是不动的,也叫静模;凹模在加压时向凸模靠拢,因此也叫动模。其中,等静压油腔油路分布在凹模的表面和内部,本文使用软件PRO/E进行空间造型,图1为凹模剖面示意图。

2等静压油腔的造型

2.1 等静压油腔的改进

等静压成形机设备价格昂贵,因此提高等静压成形机的工作效率对相关陶瓷企业有着极其重要的价值。提高生产效率就是要缩短等静压成形机一次压制周期的时间,其中加压和保压时间占到整个周期时间的40%左右,有时甚至超过70%。因此,本文为了缩短加压和保压时间,对油腔油路作出如下修改:增加配油圆环,进油管中心线的延长线通过圆环的中心;增加8根分油管连接配油圆环和等静压工作油腔。油腔改进前后的三维模型见图2、图3所示。

2.2 等静压成形机一个压制过程的描述

等静压成形机一个压制周期的全过程可以分为四个阶段:

(1) 合模阶段:该阶段通过合模油腔的进油推动整个动模向静模靠拢。

(2) 陶瓷粉料加料阶段:在合模完成后,陶瓷粉料进料口打开,并且开始加料。

(3) 等静压油腔加压和保压阶段:该阶段可以分为加压和保压两个过程,粉料添加完毕后,等静压油腔进油口打开,出油口关闭,高压液压油从进油口加入到等静压油腔内,随着油腔内油压的逐渐升高,软模开始膨胀,粉料压制,达到规定的压力(由溢流阀控制)即完成了加压过程,进入保压过程。

(4) 泄压和脱模阶段:首先等静压油腔泄压,然后合模油腔才泄压,最后产品脱模,一个压制周期完成,设备回到压制的初始状态。压制全过程的切换由电磁阀控制并实现连续化生产。

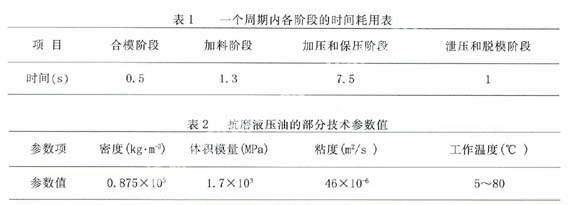

景德镇陶瓷股份有限公司的设备在生产本文所提及的产品时,每小时产能为350个,即一个压制周期耗时10.3s,油腔设定的工作压力为280atm,表1为一个周期内各阶段的时间耗用表。

从表1可知,等静压油腔的加压和保压阶段占到整个周期时间的73%,其中油腔的加压时间为0.2~0.3s,保压时间为7.2~7.3s;等静压油腔的工作介质选用抗磨液压油L-HM46。表2为液压油的部分技术参数值。

3FULENT模拟结果的分析与对比

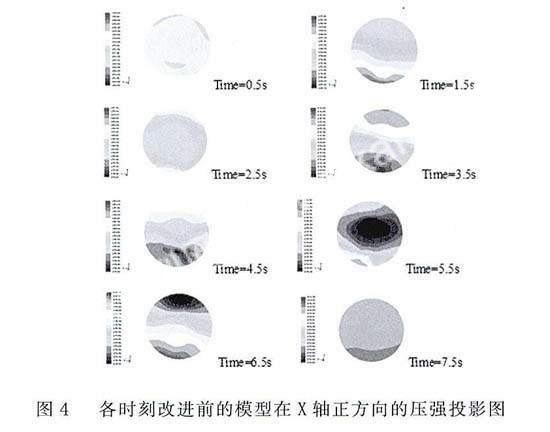

Time=0的时刻定义为进油口开始进油的时刻,即等静压油腔加压和保压阶段开始的时刻。从图4 Time=7.5s的模型压强投影图可以看出,内部流场的压强已经基本达到平衡,可以作为保压结束的条件,从模拟的情况来看等静压油腔加压和保压阶段的时间为7.5s,这和实际情况相符。

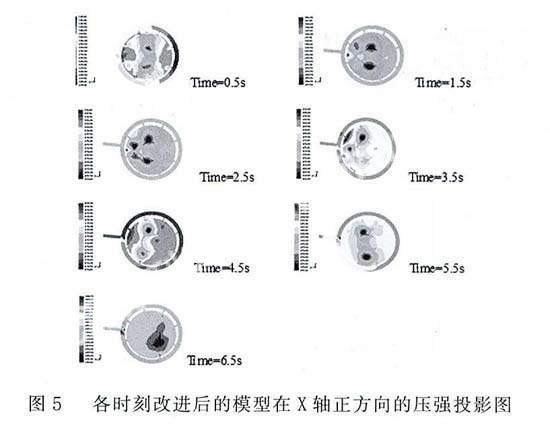

从图5 Time=5.5s、6.5s的模型压强投影图可以看出,内部流场的压强已经基本达到平衡,可以作为保压结束的条件,从模拟的情况来看,改进后等静压油腔加压和保压阶段的时间为6.5s。

4 结 论

由表3改进前后压强值模拟结果的对比可知:

(1) 改进后的等静压油腔压力场随时间的变化更均衡,有利于提高产品外形尺寸的精度;

(2) 改进前的油腔压强在7.5s达到平衡,改进后的油腔压强在6.5s达到平衡,等静压油腔加压和保压阶段的耗时减少1s,也即总生产周期时间减少了1s,生产效率提高了9.02%,提高了精度,降低了单位产品的能耗。

参考文献

[1] 刘伯林.等静压成型时压力对陶瓷制品的影响[J].中国陶瓷,1994,6:30-31.

[2] 韩占忠.FLUENT流体工程仿真计算机实例与应用[M]. 北京:北京理工大学出版社,2004.

[3] 王福军.计算流体动力学分析-CFD软件的理论与应用[M].北京:清华大学出版社,2004.

[4] 傅德薰,马延文.计算流体动力学[M].北京:高等教育出版社,2002.

[5] 刘正先.罗茨鼓风机内部气流脉动的非定常数值分析[J].航空动力学报,2007,22(3):400-405.