煤矸石陶瓷墙地砖的制备工艺研究

于时尧 赵鹏君 许红亮 冯 锋 张 芹 王 萌

摘要本试验以煤矸石为主要原料制备出陶瓷墙地砖。采用X射线衍射、扫描电子显微镜和阿基米德原理研究了样品的物相组成、显微结构、体积密度和吸水率。结果表明,煤矸石陶瓷墙地砖主要由玻璃相组成,并含有石英和莫来石晶相,其吸水率、体积密度、气孔数量和尺寸均随烧成温度的改变而改变。根据试验结果分析,1200~1240℃是较为适宜的烧成温度范围。

关键词煤矸石,墙地砖,制备

1引言

近年来,随着我国建筑业的迅猛发展,国内市场对陶瓷墙地砖的需求量不断增加。然而,作为传统陶瓷原料的高岭土,由于不断被开采,导致其储量不断减少,资源面临枯竭,从而引起市场价格不断攀升。

煤矸石是指在煤矿建设、煤炭开采及加工过程中排放出的固体废弃物,也是我国目前排放量最大的工业固体废弃物。堆积成山的煤矸石,不仅占用大量的土地,而且还因自燃、风化淋滤和扬尘等作用造成严重的环境污染。因此,我国政府近年来大力倡导对煤矸石进行综合利用研究。目前,对煤矸石的规模化回收利用,已应用于烧结砖、造纸、石化和轻工等行业,但由于能耗、成本、技术以及其它原因,许多企业亏本甚至倒闭,更谈不上生产高附加值的产品[1]。事实上,煤矸石除含有少量的钠、钾、钙、铁的氧化物和有机碳外,主要成分为SiO2和Al2O3,与常用的陶瓷原料高岭土的成分比较接近,具有替代高岭土作为陶瓷原料的可能。因此,本文开展了利用煤矸石制备陶瓷墙地砖的研究,以期能够替代传统的高岭土原料,降低产品的成本,并为煤矸石的综合利用及环境污染治理开辟了一条新的途径。

2实验过程

2.1 实验原料

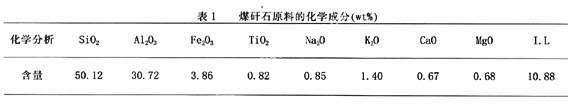

实验用煤矸石采自河南郑州矿区,原矿经机械粉碎后平均粒度为6μm,其化学组成见表1。

由表1可见,实验用煤矸石的化学成分主要为Al2O3和SiO2,含量分别为30.72%、50.12%,与高岭石的理论化学组成(Al2O339.50%、SiO246.54%、H2O 13.96%)比较接近。XRD分析结果也显示,煤矸石中所含的矿物主要为高岭石,以及少量的石英。

实验用原料还有长石、石英和膨润土等,均为市售产品(粒度小于74μm)。其中,添加膨润土是为了弥补煤矸石粉料可塑性较差、粘结性较低这一工艺性质的不足,提高成形坯体的结合性和强度。

2.2 样品制备

将各种原料按拟定配方称量后,加入行星球磨机中湿法球磨3h,坯料干燥、造粒后,利用四柱油压机于40~60MPa下压制成形,将所得的生坯干燥后置入高温箱式电阻炉中,分别于1180℃、1200℃、1220℃、1240℃、1260℃下烧成,保温2h后冷却至室温,得到陶瓷墙地砖样品。

2.3 性能测试与表征

按照GB/T 4100-2006[2]规定的方法测定样品的性能。其中,根据阿基米德原理测定样品的体积密度和吸水率;利用D/MAX-2200PC型X射线衍射仪(XRD)表征样品的物相组成;CSM-950型扫描电子显微镜(SEM)观测样品断口的显微结构。

3实验结果与讨论

3.1 配方的确定

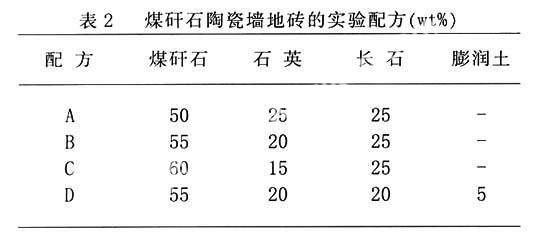

根据原料的化学成分和有关相图[3],设计出如表2所示的配方。

实验发现,配方A的成形性能不好,无论怎样调整成形压力和保压时间,成形坯体总是出现缺角、掉棱、层裂、开裂、剥落等缺陷,有的生坯放置一段时间后,还会出现坯体裂纹扩展、脱落等现象。其原因可能是坯料中煤矸石粉料的可塑性和结合性较差,以及石英、长石等瘠性物料较多的缘故。尽管在配方B、C中逐渐减少石英的用量、增加煤矸石粉的用量,但坯体的成形性能仍然较差。可见,煤矸石粉的可塑性和结合性较差是影响坯料成形性能的主要因素。当在配方D中引入5wt%的强结合性粘土——膨润土后,坯料的成形性能得到大幅度的改善,成形坯体的表面光滑、平整,无棱、无脱落及层裂现象。所以,在随后的实验过程中,均采用配方D制备煤矸石陶瓷墙地砖。

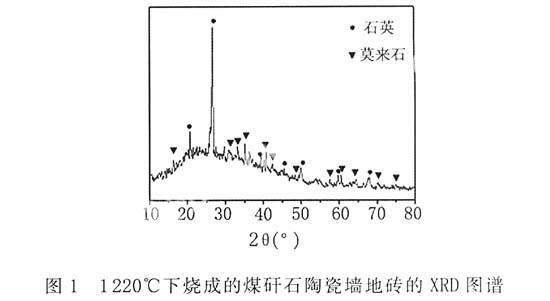

3.2 样品的物相组成

XRD分析显示,在1180~1260℃烧成温度范围内,煤矸石陶瓷墙地砖的物相组成变化不大。图1给出的是在1220℃下烧成时样品的XRD图谱。由图1可以看出,煤矸石陶瓷墙地砖主要由玻璃相组成,并含有石英和莫来石相。其中,石英是配料中未完全熔融的残余石英,莫来石是煤矸石中的高岭石分解产生的一次莫来石,以及从玻璃熔体中析出的二次莫来石。显然,煤矸石陶瓷墙地砖与普通陶瓷墙地砖的物相组成相似。

3.3 烧成温度对样品吸水率及体积密度的影响

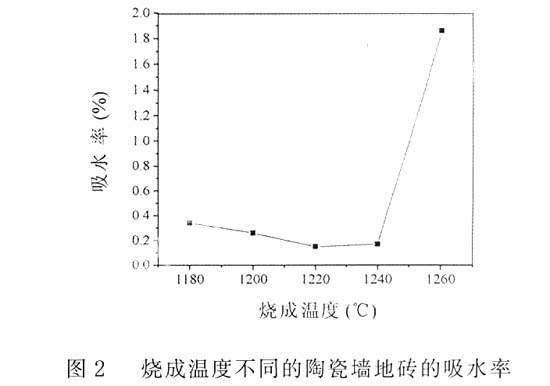

陶瓷墙地砖的吸水率不仅能在一定程度上反映制品的烧结程度,而且还是评价墙地砖质量的重要指标之一。根据GB/T4100-2006规定,陶瓷墙地砖的吸水率不超过0.5%时符合“干压陶瓷砖:瓷质砖技术”的要求。本实验中,烧成温度不同的陶瓷墙地砖样品的吸水率如图2所示。

图2显示,1180℃烧成时,墙地砖的吸水率为0.34%。随着烧成温度的提高,吸水率逐渐降低,在1220℃烧成时降至最低,仅有0.19%。这是由于坯体中的熔融玻璃相含量随烧成温度升高而升高,从而填充坯体孔隙并使颗粒相互靠近、密度增大的缘故。1240℃烧成时,制品的吸水率略有升高。当烧成温度继续升高至1260℃时,陶瓷墙地砖的吸水率急剧增加,制品表面出现许多尺寸较大的气孔,呈现“过烧”的现象。

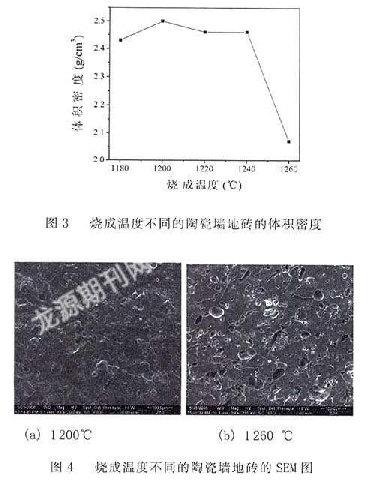

图3是样品在不同烧成温度下的体积密度。可以看出,体积密度的变化趋势与吸水率呈现一定的负相关性。与吸水率曲线不同的是,1200℃烧成时制品的密度最高,达到了2.56g/cm3;1220、1240℃烧成时,体积密度却略有下降,这可能与石英的熔解、玻璃相以及莫来石相的形成有关。当烧成温度升高至1260℃时,体积密度急剧降低至2.07g/cm3,这显然是制品“过烧”后产生大量气孔的结果。

图4的SEM分析结果显示,1200℃烧成时,制品内部气孔少且尺寸较小;当烧成温度为1260℃时,样品由于出现“过烧”而使气孔数量急剧增加、气孔尺寸显著增大。这一结果与吸水率和体积密度的测试结果相一致。

综上所述,当在1200~1240℃烧成时,可获得体积密度高、吸水率低的煤矸石陶瓷墙地砖制品。测试结果表明,1220℃烧成的煤矸石陶瓷墙地砖,其抗弯强度达到92.0MPa,超过了GB/T 4100-2006规定的“干压陶瓷砖:瓷质砖技术”的要求(吸水率E≤0.5%、断裂模数平均值≥35MPa、单值≥32MPa)。

4结 论

以煤矸石为主要原料,添加石英、长石和膨润土,可以制备出性能符合国家标准的陶瓷墙地砖。煤矸石陶瓷墙地砖主要由玻璃相组成,并含有石英和莫来石晶相,其吸水率、气孔数量和尺寸、体积密度均随烧成温度的改变而改变。其中,1200~1240℃是较为适宜的烧成温度范围。

参考文献

[1] 赵志曼,何天淳,周亦唐,杜庆檐等.以市场为导向走煤矸石深加工之路[J].中国资源综合利用,2003,2:6-10.

[2] GB/T 4100-2006. 中华人民共和国国家标准-陶瓷砖[S]. 北京:中国标准出版社,2006.

[3] 刘康时.陶瓷工艺原理[M].广州:华南理工大学出版社,1990.

Preparation of Wall and Floor Tile with Coal Gangue

Yu ShiyaoZhao PengjunXu HongliangFeng FengZhang QinWang Meng

(School of Material Science and Engineering, Zhengzhou UniversityZhengzhouHenan450001)

Abstract: Wall and floor tiles were prepared by using coal gangue as main raw materials. X-ray diffraction,scanning electron microscopy and the Archimedes law were used to investigate the phase composition, microstructure, bulk density and water absorption of samples. It is revealed that samples are mainly composed of glass phase,as well as some quartz and mullite. The water absorption, bulk density, amount and size of the pores of the samples change with the sintering temperature. The feasible sintering temperature can be obtained between 1200 and 1240℃.

Keywords: coal gangue, wall and floor tile, preparation