碳酸二乙酯合成催化蒸馏分隔塔的研究

[摘要]提出一种应用催化蒸馏分隔塔合成碳酸二乙酯的新工艺流程,它采用催化蒸馏分隔塔替代常规催化蒸馏流程中的催化蒸馏塔及甲醇分离塔。

[关键词]催化蒸馏分隔塔 碳酸二乙酯 合成 节能

中图分类号:O65文献标识码:A文章编号:1671-7597(2009)0920005-01

一、引言

精馏是当代化工生产应用最广泛的分离技术之一,但能耗巨大。催化蒸馏与分隔塔是精馏领域两种重要的过程耦合方式,催化蒸馏将化学反应和精馏过程有机地耦合在一起,反应与分离相互促进,可以大幅度提高反应转化率和生产能力;分隔塔是在精馏塔中放置一块垂直隔壁,可用一个精馏塔同时完成三个组分的分离,分隔塔在热力学上等价于完全热耦合塔,实现了能量的耦合与集成,既降低能耗,又减少设备投资,已成为节能技术研究的一个热点而备受关注。

催化蒸馏分隔塔技术结合了催化蒸馏与分隔塔的优势,是一种反应与分离同时进行、高度强化的复杂技术,可以进一步提高反应选择性和转化率,同时可以大幅度降低能耗、减少设备投资。

本文将催化蒸馏分隔塔应用于碳酸二乙酯的合成过程。经过模拟计算,得到了催化蒸馏分隔塔内液相组成分布及温度分布,并分析了液相分配比对催化蒸馏分隔塔的影响,对比了两种工艺流程的能耗。

二、采用催化蒸馏分隔塔进行碳酸二乙酯合成的新工艺流程

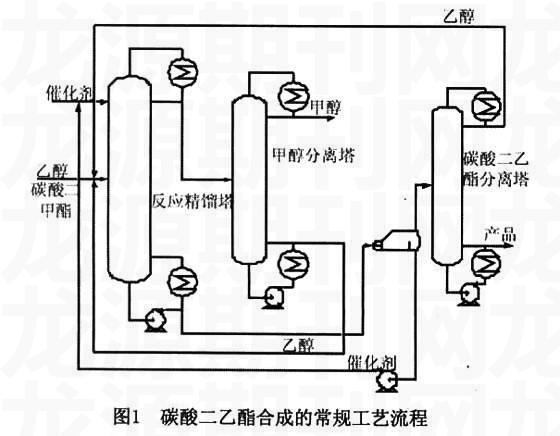

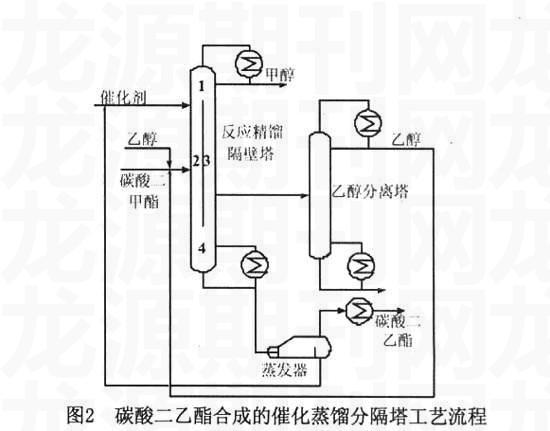

方云进等提出了如图1所示的碳酸二乙酯合成常规催化蒸馏工艺流程,该工艺流程由催化蒸馏塔、甲醇分离塔、碳酸二乙酯分离塔组成。本文采用的新工艺流程如图2所示,以催化蒸馏分隔塔替代原来的催化蒸馏塔及甲醇分离塔,其内部设置一垂直隔壁,这样,该装置被分成四个区域:公共精馏段(1),用于除去未反应的乙醇,在塔顶得到甲醇副产物;反应段(2),在其中发生酯交换反应;侧线段(3),用于侧线抽出碳酸甲乙酯、乙醇及少量的碳酸二乙酯和甲醇;公共提馏段(4),用于除去碳酸甲乙酯与过量的乙醇,在塔釜得到碳酸二乙酯与催化剂的混合物;其中公共精馏段(1)、反应段(2)和公共提馏段(4)组成主塔。原料乙醇与碳酸二甲酯按照一定配比由催化蒸馏分隔塔中部进入反应段(2),两者在催化剂的作用下,发生酯交换反应生成碳酸二乙酯,塔顶得到甲醇,碳酸二乙酯与催化剂的混合物由塔底排出送入蒸发器进行分离,在蒸发器顶部得到碳酸二乙酯产品,在蒸发器底部得到催化剂,将催化剂返回催化蒸馏分隔塔循环使用;侧线抽出物流送入乙醇分离塔进行分离,在乙醇分离塔顶部得到乙醇,返回催化蒸馏分隔塔循环使用。

三、催化蒸馏分隔塔工艺流程与常规催化蒸馏工艺流程的能耗比较

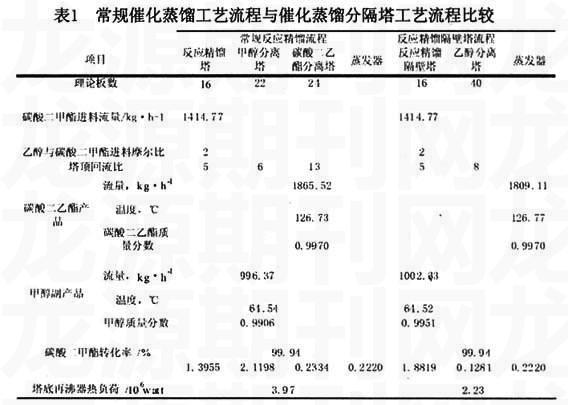

在相同的分离要求下,两种流程的能耗如表1所示。由表1可以看出,在碳酸二甲酯与乙醇摩尔比、碳酸二甲酯转化率、碳酸二乙酯产品质量分数等条件基本相同的情况下,再沸器所需能耗下降了43.8%。同时,由于将常规工艺流程的三塔变为了两个塔,且省了一个再沸器,只用一套过程控制方案,设备投资及操作费用均可显著降低。因此,催化蒸馏分隔塔无论在节能上还是在节省设备投资上都有着较大优势。

四、结语

本文应用Pro/II软件对催化蒸馏分隔塔合成碳酸二乙酯的工艺流程进行了模拟计算,通过分析塔内液相组成分布,阐述了催化蒸馏分隔塔热力学效率较高的原因,同时分析了两工艺流程中塔内温度分布,以及液相分配比对催化蒸馏分隔塔的影响。通过比较,表明催化蒸馏分隔塔可以节省再沸器能耗43.8%,并能有效降低设备投资及操作费用。

作者简介:

国会香(1970-),女,1996年毕业于沈阳工业学院,现从事化工机械,压力容器设计及制造工作。