松式络筒机的发展及GA036精密络筒机的应用

刘敦平

随着色织行业的发展,筒子染色工艺被广泛采用,因此松式筒子纱的需求量逐年上升。随着纱线支数的提高和织造技术的不断进步,丝光纱、烧毛纱需求的扩大,纱线附加值的增加,无一不对筒纱提出更高的要求。为此,许多企业增加紧筒导松筒工序,或者自动络筒增加松筒功能。筒纱质量的优劣直接影响筒子染色的等级,其与筒子的密度、成形等诸多指标有关,文中筒纱质量只谈及密度的均匀性和重叠,其他因素从略。

一、络筒机的卷绕类型与重叠的危害

1. 络筒机的卷绕类型

络筒机的卷绕类型一般采用两种形式:一种是等升角卷绕,存在纱线卷绕重叠现象;另一种是等螺距卷绕,可以解决重叠问题。

(1)等升角卷绕

槽筒导纱的络筒机,其筒子的圆周卷绕速度和导纱往复速度之间保持恒定的比率,纱线交叉角维持常数。筒子由槽筒摩擦传动,其特点为卷绕机构简单,但无论采用什么样的防叠措施,都无法从根本上解决重叠问题。

(2)等螺距(或等卷绕比)卷绕

导丝钩(兔子头)导纱、拨片导纱等导纱形式均可实现等螺距(或等卷绕比)卷绕。不论筒纱直径如何变化,每一往复导纱过程,卷绕的纱圈数恒定。

等螺距(或等卷绕比)卷绕是积极式的,可以通过正确地选择卷绕比彻底避免重叠,因此等螺距(或等卷绕比)卷绕被称为精密卷绕,彻底解决了筒子纱的重叠问题。该导纱形式经过多年的发展已能适应各种纤维的卷绕,在国内外得到推广应用。

2. 重叠的危害

重叠现象一直是困扰络筒工序的一大问题,严重的重叠会带来不良后果,表现为以下几方面:

(1)当筒子上形成重叠的条带时,筒子表面凸凹不平,与槽筒接触的表面积减少,接触摩擦不均,筒子与槽筒相互作用时要产生震动,损伤纤维,使筒子两端纱线易造成塌边或形成珠网瑕疵;

(2)在重叠的条带中纱圈相互嵌入,增加了筒子退绕时的摩擦阻力,容易造成退绕时的断头、脱圈或乱纱等,制约了整经、浆纱、织机和针织机的生产效率;

(3)重叠区域的纱线卷绕比较紧密,造成筒子密度不均,如采用筒子直接染色,将会妨碍染液浸透,以致染色不均,引起色差。

二、国外松式络筒机的导纱形式及发展趋势

1. 国外松式络筒机的导纱形式

(1)槽筒导纱形式

20世纪七八十年代日本KAMITSU.SEISAKUSH(神津)公司的RT型松式络筒机及90年代意大利CORGHI(科吉)公司的BR松式络筒机等属此类型。

(2)导丝钩(兔子头)导纱形式

以意大利FADIS(发达时)公司为例,有卷绕系统为机械式导纱、卷绕角可调节的半精密式的TUAN – FT型松式络筒机和卷绕系统为电子导纱的精密、间层精密、固定卷绕角的SINCRO – FT型松式络筒机等。

CORGHI公司BR36松式络筒机、KAMITSU.SEISAKUSH公司SSP – MV精密络筒机,瑞士SSM公司TW1 – W DIGICONE preciflexTM 精密数码卷绕络筒机等,均为沟槽凸轮带动导丝钩(兔子头)导纱。

(3)拨片导纱形式

瑞士Siharer(沙拉)公司1975年首次展出PS型拨片导纱络筒机。1984年PSM型松式精密络筒机进入中国市场,受到用户的好评。印度PS公司的PPW – W精密络筒机也属于拨片导纱。

2. 国外松式络筒机的发展趋势

松式络筒机的导纱形式由槽筒导纱演变为导丝钩(兔子头)导纱、拨片导纱,从有重叠卷绕发展为精密卷绕和数码卷绕。

随着电子技术在纺织机械上的广泛应用,络筒机的机、电一体化程度越来越高,机械结构逐渐简化。实现了人机对话,操作简单易行。

随着变频技术的广泛应用,由单面一只电机集体传动发展为每锭单变频控制和单电机传动。速度变化由机械有级到无级,发展为变频无级调速。速度的大小可以实现中央集体设置、控制,也可单锭单独设置和控制,快捷方便,适应性广。

随着精密卷绕和数码卷绕的发展,筒纱密度的均匀性提高,染色筒纱密度范围增大,纱线的适应范围变宽,一些“敏感纱线”、光滑纱线等筒纱成形和密度均匀性得到保证。

三、国内松式络筒机的发展概况

1. 1332SD松式络筒机

我国第一代松式络筒机1332SD型始于20世纪80年代初,该机型为集体传动,导纱形式为槽筒导纱,接触压力、张力没有得到很好的控制,筒纱只能适用大、中浴比染色,且筒子还存在着内、中、外层纱的颜色深浅不均现象,适应品种也比较少。

2. GA012型松式络筒机

80年代中期成功研制了GA012型松式络筒机,为现今国内市场上松式络筒机的主导产品。该机为双面槽筒式机型,集体传动;车速可达到 400 m/min;为达到筒子卷绕密度均匀,研制了张力渐减装置、握臂平衡装置、槽筒横动装置,确保了筒子内、中、外层纱的密度及筒子之间密度能控制在一定范围内,能适应国内外大卷装、大容量、高温高压筒子染色机的需要。

3. GA031型精密络筒机

80年代末推出了GA031型精密络筒机。该机为拨片导纱,实现了纱线的精密卷绕,筒子成形良好,无重叠现象,退绕性能优异。工艺纺纱速度可达到 700 ~ 800 m/min。由于受当时技术发展的限制,一些问题难以解决,GA031型精密络筒机没有投入生产。

4. GA036型精密络筒机

近期国内又开发研制、推出了GA036型精密络筒机。该机为拨片导纱,单锭、单电机变频控制,工艺纺纱速度 800 ~ 1 000 m/min,实现定卷绕比传动(即精密卷绕),彻底解决了络筒工序的重叠问题,保证了筒纱密度均匀一致。

为确保筒纱的高质量,GA036型精密络筒机还设有以下装置。

(1)纱线张力调整装置,纱线张力随筒子重量和直径的变化而变化,以保证筒纱内、中、外层纱线的张力均匀。

(2)接触压力平衡装置,可调节和控制筒纱与支承罗拉间的接触压力,使之满足纺纱工艺要求,以达到筒纱内、中、外层均匀的卷绕密度。

(3)利用探纱器控制卷绕筒纱的断纱、无纱、满筒自停,使高速旋转的筒纱在短时间内停止转动,以减少对筒纱的损伤。

(4)无接触式精密电位器、编码器、变频器和单片机等构成闭环控制,实现对筒纱直径和卷绕线速度的控制,以保证恒定线速度卷绕,且定长准确。

(5)单锭控制。卷绕机构为锭子驱动式卷绕机构,发生断纱后短时间内可以单锭停车,减少摩擦,并且留尾长度少。由于主动卷取,速度可控性好,可实现精密卷绕。

(6)触摸式界面,实现人机对话,通过界面可以对单锭、每节或整机进行工艺参数设置。工艺参数的调整方便快捷,能很好地适应小批量多品种的要求,适应性更广。

(7)应用CAN总线技术,可实现工厂数字化管理。上位机能对所有的状态监控并在画面上显示,并做出实时准确无误的报警,运行过程中重要参数数据能记录并打印。

四、GA036型精密络筒机的应用

1. 筒子密度及重量测试

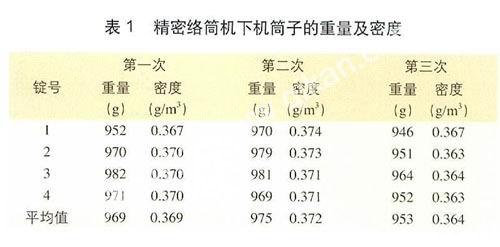

对GA036型精密络筒机下机的筒子纱逐一称重,并测量其容纱量厚度及动程,从而计算出逐个筒子的密度,测试结果见表 1。

从表 1 可见,精密络筒机所络筒子重量波动范围为 946 ~ 982 g(卷绕直径误差 ± 2 mm),密度波动范围为 0.363 ~ 0.374,说明精密络筒机所络筒子具有很好的均匀性。

2. 筒子染色生产情况

精密络筒机用弹簧钢丝筒管所络的筒子染色时,比塑料筒管在染缸每个柱子上可多放置一个筒子,在相同容量的染液下,可提高 15% 左右的产量,因此,精密络筒机所络筒子适合小浴比染色。

由于筒纱密度均匀,筒子的可染密度提高,可达到 0.4 ~ 0.45 g/cm3。在染色机不作任何改动的情况下,染色机的能力可提高 15% ~ 20%,染色的生产成本能下降 15% 以上,满足小浴比筒子染色的要求。

3. 染色效果对比

染液在纱层中循环穿透,会遇到纱线的阻力,很显然密度较大处阻力也就大,染液穿透量就少,随之染料上染少,反之染料上染多,这就会造成色差,严重的会造成“白迹”(常在筒子有“重叠”卷绕处产生)。为此要求筒子的密度处处均匀一致。

不仅要求各只筒子自身密度均匀,还要求统一锭杆(纱竹)上各只筒子之间密度均匀一致,以及同一染机内各锭杆之间的筒子密度也要均匀一致,以避免筒间及锭间的色差。

染色效果对比见表 2。

从表 2 可见,在同样的染色条件下,精密络筒机的平均色差、等级比GA012好。

五、结语

松式络筒机由槽筒导纱方式发展到导丝钩(兔子头)导纱、拨片导纱方式,彻底解决了筒纱的重叠问题。GA036型精密络筒机实现了精密卷绕;筒子的内、中、外层密度均匀,有利于筒子染色,筒子染色质量得到提高;采用单电机单变频控制,适合小批量多品种的需求。