单片机控制的包装秤的结构与工作过程

吕 宁

包装秤采用皮带机给料方式,适用于松散,易破碎物料的定量包装,广泛应用于粮食、饲料等行业。

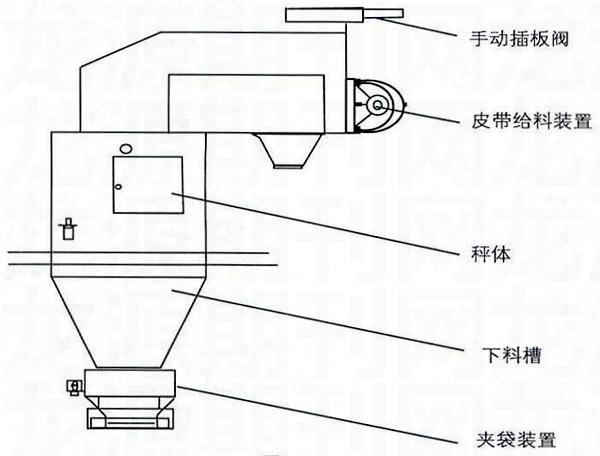

一、单片机控制包装秤的结构

单片机控制的包装秤采用整体封闭式结构,主要由手动插板阀、皮带给料装置、秤体、下料槽、夹袋装置等组成(图1)。

包装秤原采用继电器接触式控制方式。其接线多而复杂,一旦系统形成后想再改变或增加功能都很困难,灵活性和扩展性都很差。当操作频繁、工作环境恶劣时,继电器的使用寿命就大大缩减,导致频繁出现电气故障。既降低了生产效率,又为安全带来隐患。

随着单片机的发展,生产上正在越来越多地采用以单片机为核心的各种数字化智能仪表和装置。本文将包装秤的原有继电器接触式控制方式改进为89C51单片机控制方式。使系统具有通用性强、程序可变、可靠性高、使用维护方便等特点。并且设计了多速给料装置,采用了先进的称重仪表和其配套的精密传感器,大大延长了包装秤的使用寿命,使包装速度更快,称重精确度更高,提高了生产效率,实现了称重包装的自动化、智能化。

二、单片机控制包装秤的工作过程

单片机控制包装秤的工作过程:通电后,“电源”指示灯亮,称重显示仪对仪表进行自检,同时,单片机对系统状态进行自检,如果发现气压或料位有异常,则立即发出报警信号。自检结束后,如果情况正常则开始查询功能选择开关的位置,如果功能选择开关在“自动”的位置,则系统进入自动运行状态,运行分空秤判别、进料、超差判别、放料和循环判别五步进行,如图2和图3所示。

1.空秤判别

如果秤中物料质量在空秤范围内,则系统工作继续,否则,暂停运行,并发出报警信号。

2.进料

物料从储料斗经过给料装置进入称重斗,给料装置首先进行快速进料,延时一段时间后由快速进料转为中速进料,当被称物料达到预置点1值时,中速进料结束转为慢速进料,当被称物料达到预置点2时,慢速进料停止,整个进料过程结束。

3.超差判别

当慢进料结束后,延时很短的一段时间,等到物料全部落到称重斗中时,系统判别是否出现超差,如果超差则暂停运行,并发出报警信号。如果未超差则称重。

4.放料

当称重工作结束后,系统自动检查夹袋状况,如果袋已经夹好,则单片机向称重显示仪及电子计数器发出一个计数脉冲进行计数及累加,然后放料门打开进行放料,如果此时袋尚未夹好,那么等袋夹好后再进行放料。当系统检测到物料已放空的信号时,放料门关闭;而后,延时一段时间后夹袋装置松开,装好物料的口袋就自动落到输送机上,再经输送机送到缝包机进行缝包。若在夹袋操作后、自动放料前,操作者发现包装袋夹得不好,可立即触动接近开关的挡铁使其松袋,然后再重新夹袋。松袋操作在自动放料过程中被禁止。

5.循环判别

系统检查“功能选择开关”是否仍在“自动”位置,如果仍在“自动”位置,则开始下一次称量包装的循环,如果不在“自动”位置,则本次循环结束。

用单片机控制的包装秤,已试运行于某粮库。运行半年来,系统工作稳定,包装速度、称重精度都达到了预期的要求,提高了生产效率,实现了粮食称重包装的自动化、智能化。

(作者单位:江苏省常州技师学院)