高强度薄壁灰铸铁气缸盖气孔形成机理与对策

邵大森

(上海柴油机股份有限公司,上海200438)

高强度薄壁灰铸铁气缸盖气孔形成机理与对策

邵大森

(上海柴油机股份有限公司,上海200438)

气孔为气缸盖铸件的主要缺陷,通过正确选用芯砂,加强砂芯的排气,严格控制浇注温度、浇注速度;设计合理的浇注位置、排气销及排气冒口等工艺措施,使气孔缺陷得到了有效控制,气孔废品率在1%以下。

气缸盖侵入性气孔铸造工艺

1 前言

气缸盖作为柴油机的关键部件之一,其工作环境十分恶劣,不仅要长期承受高温考验,还要长期承受有规律的瞬时爆发高压,同时进、排气道形状对柴油机性能有着至关重要影响,所以气缸盖质量的好坏直接影响柴油机的使用性能和生产成本。本文以上柴公司生产的主要产品之一D6114B型柴油机气缸盖为例,对气孔形成机理作一些分析,并探讨其对策。

2 气缸盖的结构特点及铸造工艺

D6114B气缸盖采用多缸一盖结构,它是进排气道、冷却水套、润滑油道等结构的结合体,工作时集水、气、油于一身。该气缸盖最薄处壁厚仅5 mm,材质为HT250,属于高强度薄壁铸件。它不但要求尺寸精度高,不允许存在气孔、砂眼、夹渣、内腔夹砂等铸造缺陷,成品还需经水压试验,不允许发生泄漏现象。

为了提高铸件尺寸精度、保证质量、适应大批量生产特点,我们采用了组芯有箱造型工艺,所有砂芯均为冷芯砂。每个气缸盖共需10种20多个砂芯。在浇注过程中,除底座和上盖砂芯外,其余砂芯的绝大部分均被铁液包围,金属液充型过程中紊流现象严重,型腔内气体来不及散逸。同时由于树脂砂发气量大、发气速度快,砂芯排气不能及时有效。这些都导致铸件发生大比例的气孔缺陷,严重时浇注过程中便发生呛火现象。

3 气缸盖铸件气孔缺陷的特征及机理

3.1 气孔缺陷的特征

通过对存在气孔缺陷的气缸盖铸件观察和分析,发现气孔的发生较有规律:发生部位均为排气面侧面,分布位置为密封带上方、大螺栓搭子上方、小凸台上方;有的位于表面,有的位于皮下(机加工后才能发现)。气孔呈梨形或椭圆形,气孔数量少,尺寸较大,孔壁光滑,呈暗灰色,孔洞内有明显的气道尾巴,尖头指向砂芯。气孔严重的铸件,常伴有严重的内腔夹砂现象。故认为所产生的气孔为侵入性气孔,气孔的发生与浇注位置的选择、砂芯发气、金属液的充型及凝固状态有着密切关系。

3.2 气孔形成的机理

气缸盖气孔主要为侵入性气孔,是由于气体从外部侵入到铁液中排不出来而形成的气孔。气体的来源有3个方面:

1)砂芯受热以后,其水分蒸发,树脂固化剂燃烧分解以及涂料、修补剂、粘结剂分解产生的气体;

2)铸型水分蒸发,其它辅料燃烧或分解所产生的气体;

3)浇注系统设计不合理,浇注过程中裹入的气体。

以上气体如果不能在浇注过程中有效地排出型腔,最终导致了型内气体压力升高,当金属液—铸型界面上局部气体的压力p气大于金属液表面包括表面张力在内的反压力∑p(∑p=p静+p阻+p腔)时,气体就能在铸件开始凝固的初期侵入金属液中成为气泡,如果此时金属液的温度、粘度等方面的条件有利于该气泡上浮逸出,则铸件并不会出现气孔,否则就会形成侵入性气孔。侵入性气孔形成的条件是[1]:

即p气>(p静+p阻+p腔)

式中,

p气——金属液-铸型界面上气泡所在位置处的过剩压力。它与型砂的发气量、发气速度、砂型的透气性、砂型出气孔的位置和数量及其它许多因素有关;

p静——金属液的静压力。p静=ρgh。其中h为浇注时金属液在型内的高度(随浇注时间而变化),浇注终了时为气泡所在位置至浇口杯内液面的高度,ρ为金属液密度,g为重力加速度;

p阻——气体进入金属液内所需克服的阻力,取决于金属液的表面张力和凝固的程度以及它们的粘度;

p腔——作用在金属液面上的型腔内气体压力,当设有明冒口时它等于大气压力。

根据以上的分析结果,为了避免侵入性气孔的发生,就必须设法减小p气或增大Σp。

4 防止侵入性气孔的措施

要解决气缸盖铸件气孔缺陷的问题,一要选用发气速度快、发气量低的原材料;二要设法不让铁液堵住砂芯的排气通道,特别是水套砂芯气体的排出问题;三是通过采用合适的内浇道位置与数量,配合适当的出气冒口系统以保证铸件表层凝固结壳前气体能够完全溢出,有效地防止侵入性气孔和减少缩松倾向[2]。

4.1 制芯材料选用及过程控制

1)冷芯砂的发气量大小及发气速度的快慢,直接影响到气缸盖铸件气孔率的高低。在保证砂芯起芯的热拉强度、常温强度及高温强度的前提下,应尽量减少树脂及附加物的加入量,以减少发气量;

2)砂芯经过两次烘烤,确保砂芯残留水分≤0.5%;

3)气缸盖水套芯浸涂用的涂料也应选用发气量低的材料,因浇注后水套砂芯完全被铁液包覆,排气条件差,易产生气孔缺陷。

4.2 加强砂芯排气

气缸盖砂芯排气不通畅一直是一个老大难问题。生产实践证明,只要砂芯的排气通道畅通,即使发气量略高,砂芯所产生的气体完全能够在铁液凝固结壳前排出。

1)根据水套芯和气道芯芯头的大小,采用Φ4 mm钻头在芯头钻深度为25±5 mm的出气孔,以利于气体排出;

2)气缸盖水套芯、气道芯芯头与芯座配合间隙进行适当调整,以保证芯头密封良好,杜绝铁液进入排气通道,保证气路畅通;

3)在气缸盖水套芯闷头芯头上方,放置耐火垫圈,保证气体排气通道畅通。

4.3 浇注系统对气孔的影响

1)气缸盖浇注系统

浇注系统是铸型中液态金属流入型腔的通道,一般由浇口杯(外浇口)、直浇道、横浇道及内浇道四部分(组元)组成;根据阻流截面位置可分为:封闭式、开放式和封闭-开放式3种,气缸盖浇注系统一般设计为封闭—开放式浇注系统[3]。

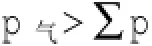

从表1看出,上柴公司气缸盖所选的浇注系统都为封闭-开放式浇注系统(表1中ΣF内为内浇道总截面积,ΣF横为横浇道总截面积,ΣF直为直浇道截面积),这类浇注系统在阻流之前是封闭的,可起较好的挡渣作用;其后开放,防止浇注过程中裹入气体,可使充型平稳,型腔内气体随着金属液的上升,顺利地从排气冒口等处排出。在浇注过程中,砂芯受冲刷较轻,可防止因局部过热而产生断芯、粘砂等缺陷。砂芯以及附着水分蒸发,树脂燃烧分解,部分从芯头的排气孔排出,部分进入型腔,从排气冒口排出。故兼有封闭式及开放式二者优点。

表1 上柴公司各类气缸盖浇注系统类型

2)内浇道位置对气孔的影响

上柴公司气缸盖铸件内浇道位置分为二类,一是位于分型面上,即中间注入法,二是底注式,具体见表2。因为气缸盖高度不高,采用这2种方式都可使铁水平稳地充满型腔,减少铁水氧化,对型腔冲刷力小,型腔中的气体和杂质容易从冒口或出气孔中排出。此二类内浇道适合于流水线生产。为避免内浇道附近局部过热导致冲砂缩松等缺陷,大型气缸盖可以适当增加中、底注内浇道数量。

4.4 浇注温度与浇注速度对气孔的影响

浇注温度高可以加快型砂芯的发气速度,形成的气体可以在较短的时间内排出型外。气缸盖芯通常都比较复杂,细小复杂部位不能设置排气孔排气。这些部位所产生的气体只能进入型腔,由排气冒口排出。铁液的温度愈高,动力粘度愈小,有利于浇注过程中铁液裹入的气体上浮、排除。较高的铁液温度还可以防止在部分薄壁处产生冷隔缺陷,减少气密试验漏水废品。但过高的浇注温度对型、芯砂质量要求较高。由于缸盖水套砂芯过于细小,温度过高易造成断芯、水道不通及内腔粘砂等缺陷。因此,综合考虑,壁厚较薄的气缸盖可采用始浇温度1 420%,终浇温度1 380%的浇注工艺;壁厚较厚的(6~8 mm以上)可采用始浇温度1 400%,终浇温度1 360%进行浇注[4]。

浇注速度对缸盖质量的影响很大。快速浇注,铁液温度的降幅小,对型砂、砂芯的作用时间短,易消除冷隔等缺陷。但过快的浇注速度,金属液面上升不够平稳,不利于型腔内气体充分排出,型腔内的气体和进入金属液中的气体没有足够时间逸出,在铸型刚刚充满时产生过大的液体动压力而引起胀箱、抬箱和型内气爆等问题;浇注时间太长,容易产生浇不足、冷隔和气缩孔,而且铸型上表面长时间受强烈的烘烤,产生夹砂、粘砂的可能性增大。

每个铸件都有一个适宜的浇注时间,浇注时间由铸型内金属的总重量和浇注系统来确定的。

气缸盖生产中要充分考虑砂芯的发气速度,尤其是刷涂料后的砂芯,因为涂料的种类与涂层的厚度都会对发气速度产生影响。通过调整内浇道与冒口的配合,保证排气冒口在型腔内气体逸出后凝固封闭,降低界面的气体压力,避免侵入性气孔的形成。

表2 上柴公司各类气缸盖浇注位置、浇注时间等有关的数值

4.5 出气销和排气冒口系统对气孔的影响

浇注位置和出气销及排气冒口系统设计是否合理、匹配,是从浇注系统设计角度解决气孔缺陷的关键,明出气孔根部总截面积(仅对型腔出气)不应小于内浇道总截面积的2倍,以保证出气孔能顺畅地排出型腔中的气体。

上柴公司在气缸盖生产中经常采用的出气销和排气冒口有以下几种:

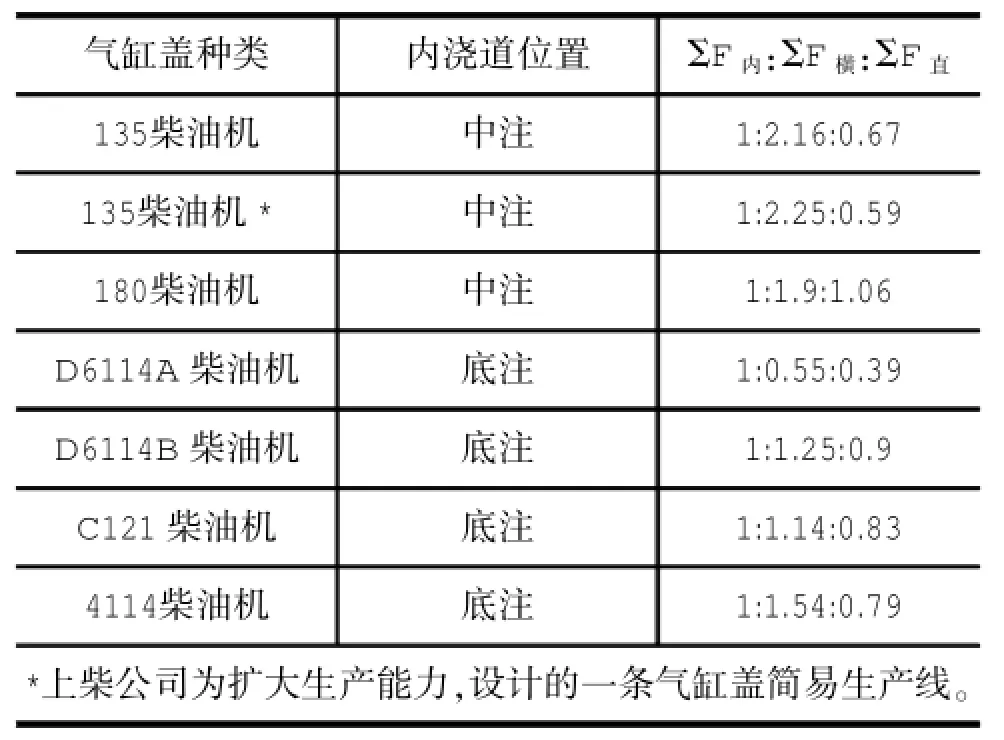

1)园锥形出气冒口(见图1)

a类适用于流水线生产。优点是:结构简单,易清除;缺点是排气冒口的顶部在型腔内,在铁水充满型腔初期,气体还没有完全逸出前,容易凝固堵塞排气通道,如果气体在底部残留过多,容易在根部产生气孔;

b类能较好地解决a类存在的问题,且可以使热节上移,防止缩松缺陷,我公司D6114B气缸盖大螺栓孔搭子,加工后出现大批气孔。采用a类出气销后,安装在上盖砂芯模样主体上,在整理车间清整铸件时易将密封带混进,同时气孔虽大幅降低,但不彻底!后采用b类出气销,将其吊装在上盖砂芯上型板上,比较好地解决了板进和气孔问题。

图1 圆锥形出气冒口

2)腰型出气冒口

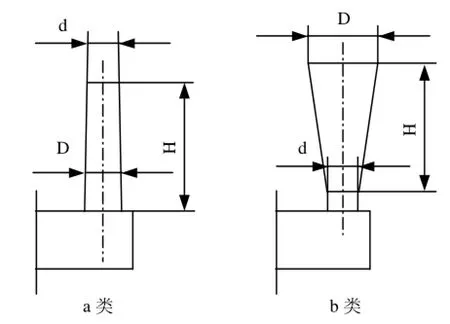

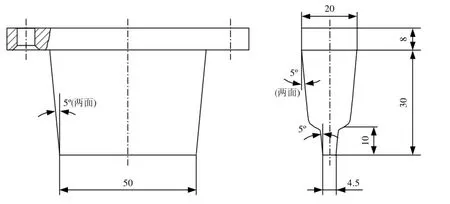

腰型出气冒口可以有效地解决因排气冒口顶端过早凝固、底部产生气孔问题,具有补缩作用,但清除困难,易出现带肉等缺陷。该冒口吊放在D6114气缸盖厚大的摇臂座上方,参见图2。

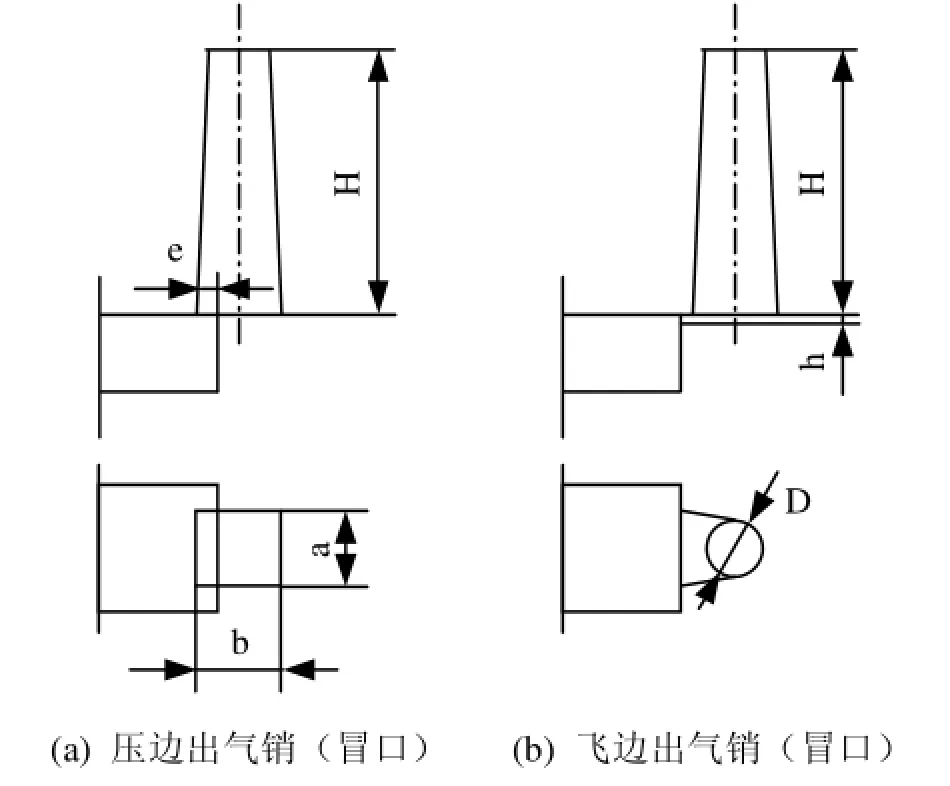

3)边缘式出气销(冒口)

图2 腰型出气冒口

边缘式出气销可分为下列2种:(1)压边出气销(冒口):这类出气销(冒口)需有上盖芯的生产线可使用,优点是出气效果良好,清除方便,见图3(a);(2)飞边引出出气销(冒口):这类出气销(冒口)常用于分型面在气缸盖顶部的铸造工艺设计,安放在内浇道对面,排气效果明显,清除方便,见图3(b)。

图3 边缘式出气销(冒口)

4)蓄气冷却棒和冷却片

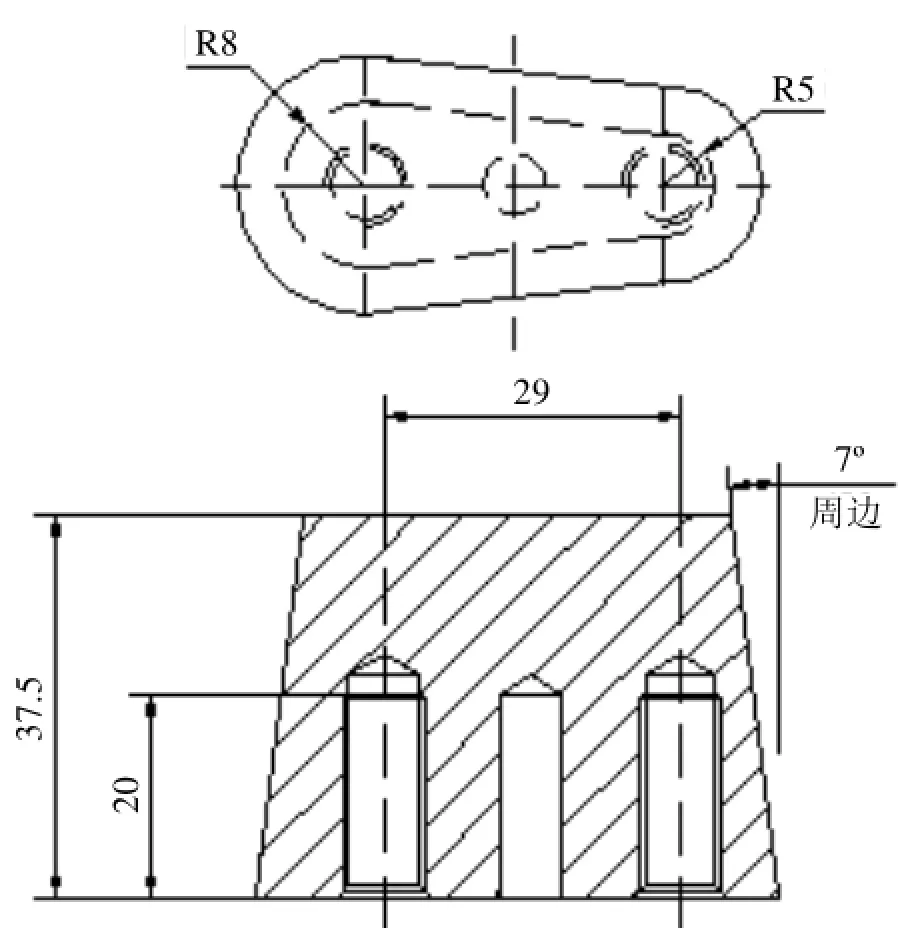

蓄气冷却棒用在气缸盖上表面面积较小的突台处。由于上平面突台在浇注过程中易积蓄气体,气体难以从型砂内排出就会形成气孔,尺寸不宜过大,对气缸盖这类铸件根部Φ3~Φ6 mm最为适宜。蓄气冷却棒在浇满前起一定的蓄气作用,浇满后冷却棒本身迅速冷却,起到冷铁作用,使热节远离,减少此处气孔的形成。

蓄气冷却片的作用也与蓄气冷却棒相似,冷却片对解决气缸盖上表面狭窄密封带的气孔问题具有良好作用。

图4所示是D6114B柴油机气缸盖在密封带和排气道侧面上方搭子上所使用的蓄气冷却片。吊装在上盖砂芯的上型板上。气缸盖通过蓄气冷却片的使用,此处气孔缺陷出现的几率基本降低为零。

图4 蓄气冷却棒、冷却片

以上柴公司生产D6114B气缸盖为例,来说明浇注位置和排气系统对气孔缺陷的影响(如图5)。

D6114B柴油机气缸盖为一箱二件,采用底注式浇注,内浇道贴着缸盖的上盖芯从底部进入型腔。气缸盖最高处的搭子、密封带等部位,在上盖砂芯上都做有冒口式的排气孔或排气槽,与上型排气通道相连,集中排气。

底注式浇注系统可使金属液平稳地注满型腔,型腔中的气体和杂质也容易从顶面或顶侧面出气孔及冒口中排出。

通过持续不断的改进工艺,D6114B型柴油机气缸盖的平均综合废品率已降低到3%~4%,气孔的废品率也由原来的4%下降到1%以下,达到国内同行业领先水平。

5 结论

通过选用发气量低,发气速度快的原材料,保证砂芯排气畅通;加强过程控制,选择合适的浇注温度、浇注速度;设计合理的浇注位置、出气销及排气冒口等措施可有效控制气缸盖铸件气孔缺陷的产生。

1丁根宝.铸造工艺学(上册)[M].北京:机械工业出版社,1985.

2张玉平等.电机铸件浸入性气孔缺陷的产生及消除办法[J].中小型机电,1993(5).

3中国机械工程学会铸造分会.铸造手册(第4卷)-造型材料[M].北京:机械工业出版社,2002.

4[日]鹿取一男等.铸造工学[M].北京:机械工业出版社,1983.

Forming Principle of and Countermeasures to Blowhole in Cylinder Head of High Strength and Thin Wall

Shao Dasen

(Shanghai Diesel Engine Company Limited,Shanghai 200438,China)

The main defect of cylinder head castings is blowhole.Thanks to adopting measures such as selecting core sand,enhancing exhaust property of sand score,controlling pouring temperature and speed;designing reasonable running place,venting stick and riser to prevent blowhole,reject ratio of cylinder head casting has been containing within 1%.

cylinder head,blowhole,foundry technology

来稿日期:2008-12-18

邵大森(1972-),男,工程师,主要研究方向为铸造技术和工艺。