飞机平尾升降舵接头耳片承载能力分析与试验

陈秀华 匡国强 汪 海 杨凤鹏

摘 要:为给飞机平尾升降舵接头耳片极限承载能力试验提供参考依据,指导试验方案设计,采用非线性有限元法,将运动约束和节点力作为边界条件直接施加在产生接触的节点上,将加载棒作为刚体,将耳片作为变形体,运用MSC Patran和MSC Marc分析某飞机平尾升降舵铰链接头耳片在轴向0°,斜向45°和横向90° 3个方向的承载能力,并给出对应的极限承载能力和应力分布情况,用于指导试验加载方案和应变片布置. 通过接头耳片有限元计算得到的载荷—位移曲线与试验曲线大致吻合,预测出的试件破坏最大应力值和最易破坏部位与试验结果也相符合.

关键词:飞机平尾;升降舵;接头耳片;承载能力;非线性有限元;MSC Patran;MSC Marc

中图分类号:V214.1;TU312;TB115

文献标志码:A

Test and analysis on load bearing capability of hinge lug of aircraft horizontal stabilizer elevator

CHEN Xiuhua琣,KUANG Guoqiang琤,WANG Hai琣,YANG Fengpeng琤

(a. Institute of Aerospace Sci. & Tech.;b. School of Naval Architecture,Ocean & Civil Eng.,

Shanghai Jiaotong Univ.,Shanghai 200240,China)

Abstract:To offer references for load bearing capability tests of hinge lug of aircraft horizontal stabilizer elevator and guidelines for the design of test solution,the nonlinear finite element method is adopted. The kinematic constraint and nodal forces are taken as boundary conditions which are applied to the nodes that generate contact directly,the load stick is taken as rigid body,the hinge lugs are taken as deformable body,MSC Patran and MSC Marc are used to analyze the load bearing capability for the hinge lugs of an aircraft horizontal stabilizer elevator in 0°,45° and 90° direction,and the extreme load bearing capability and stress distribution of the three directions are respectively obtained to instruct the test load solution and the layout of strain slices. The load-displacement curves obtained by the finite element computation on lugs are almost in line with the one obtained by the tests. Then the largest stress value and the most vulnerable damage parts are predicted and match the results obtained by the tests.

Key words:aircraft horizontal stabilizer;elevator;hinge lug;load bearing capability;nonlinear finite element;MSC Patran;MSC Marc

0 引 言

耳片连接件是飞机结构中重要的承力构件.由于受力状态复杂,耳片极易产生破坏失效.为分析和测定厚板机加而成的铝合金耳片的许用载荷,考核耳片各个方向的承载能力,验证平尾升降舵铰链接头耳片的静强度,为适航合格审定提供依据.同时,针对ARJ21—700飞机平尾升降舵铰链接头耳片试验件进行极限承载能力分析和试验.[1]

耳片连接件虽然结构形式简单,但耳孔周围应力状态复杂.通过销栓给耳片传递载荷时,随着载荷的增加,耳孔和销栓的接触由线接触变化到1/2个销栓的面接触,螺栓和耳孔内表面的传力过程为接触应力问题.连接件通过销栓向耳片传递载荷,在耳片极限承载能力试验中,由于施加载荷超出铝合金的线弹性变化范围,铝合金进入塑性屈服阶段.因此,耳片试验件的强度分析是包含材料非线性的接触问题,通过大型通用有限元分析软件MSC Patran和MSC Marc进行数值模拟指导试验,分别对耳片试验件进行轴向0°,斜向45°和横向90°的极限承载能力进行分析.

1 试验概况

1.1 试验件形式

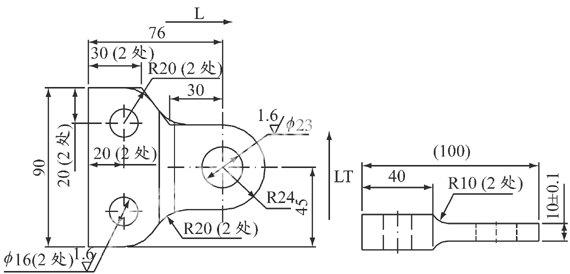

为测定由厚板机加而成的铝合金耳片的极限承载能力,对平尾升降舵铰链接头进行轴向载荷、横向载荷和斜向载荷试验测试.平尾升降舵铰链接头试验件形式见图1.

图 1 平尾升降舵铰链接头试验件形式

1.2 试验测量装置

试验采用美国制造的MTS 880材料试验系统(Material Test System,MTS).性能指标:轴向最大静态载荷值为±500 kN;轴向LVDT线性位移传感器位移为±100 mm;试验机精度为0.5级.

1.3 试验加载方案

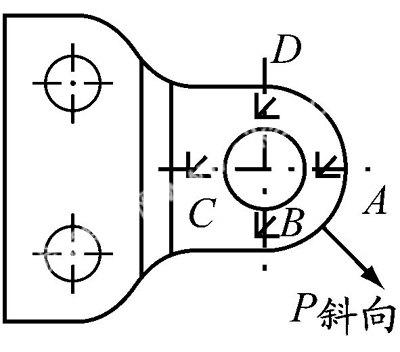

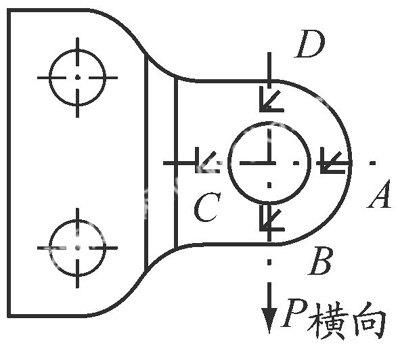

图2给出详细的应变片布置点位置和载荷施加方向,其中将沿着轴向定义为0°,沿着横向定义为90°,0°与90°之间的斜向外载定义为45°.相应的应变片布置见图2.[2]

(a)

(b)

(c)

图 2 试验件应变片布置和加载方向示意图

在试验前载荷初始施加15%的理论极限载荷,符合试验条件时再进行试验.每次加载步长为5%,载荷施加到67%以后载荷步长变为2%,直到试件被拉断.加载速率为每分钟5%理论极限载荷值.

1.4 试验现象及结果

在轴向拉伸过程中(0°载荷),试件都是沿着B和D两点首先被破坏(B和D两点位置见图2).在横向拉伸过程中(90°载荷),试件破坏点首先出现在受力点沿着C点方向大约45°位置点.在斜向拉伸中(45°载荷),试件破坏点出现在A点沿着受力点方向大约90°位置点,即B点或D点.

2 有限元分析

2.1 接触问题描述

接触是边界条件高度非线性的复杂问题,需要准确追踪接触前多个物体的运动以及接触后这些物体之间的相互作用.这里选用直接约束法处理接触问题,追踪物体的运动轨迹;探测接触的发生,将接触所需的运动约束和节点力作为边界条件直接施加在产生接触的节点上.在建模过程中,因加载棒弹性模量比较大,故将其近似作为刚体考虑;而耳片作为变形体考虑.定义加载棒与耳片相邻面为接触面;定义刚体中心为参考点,给定位移描述刚体的运动.

2.2 模型简化

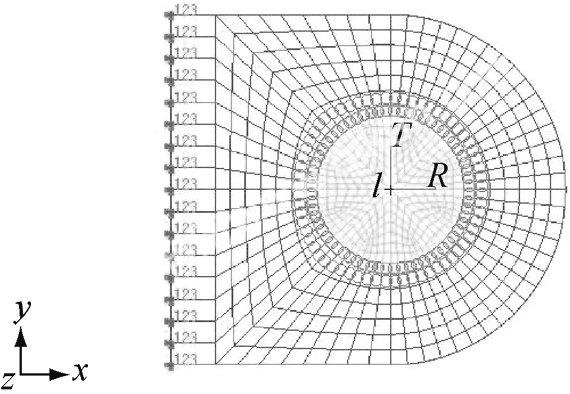

整个耳片包含如图1所示的右侧圆环、中间的梯台过渡段和左侧的连接部分.重点考察部位是耳片圆环部分的承载能力,因此对非主承力结构进行简化.建立如图3所示的有限元模型.

图 3 耳片有限元实体模型

整个模型采用接触分析进行模拟计算.耳片用8节点六面体单元模拟,共2 400个单元,销栓同样用8节点六面体单元模拟,共2 304个单元,整个试验件模型共4 704个单元.定义耳片内孔为弹性接触体单元、销栓外表面为刚体接触单元,图中圆圈部分均为接触单元.

2.3 材料本构关系的选取

随着载荷的增加,材料进入塑性屈服阶段.采用线性强化模型的应力—应变曲线描述材料本构方程.材料(铝合金7050—T7451)的屈服强度为427 MPa,破坏强度为522 MPa;强化切线模量为0.1E.[3]

2.4 边界条件和加载方式

模型的边界条件应根据实际试验情况而定.试验中,耳片左侧被完全固定在仪器上,在耳片左端施加固支约束,约束x,y,z 3个方向位移;试验时加载棒的移动方向和距离是可控的.因此,通过在中间圆周区域单元上施加0°,45°和90°方向强制位移[4,5]来模拟试验过程.

3 有限元计算结果比较

3.1 应力云图

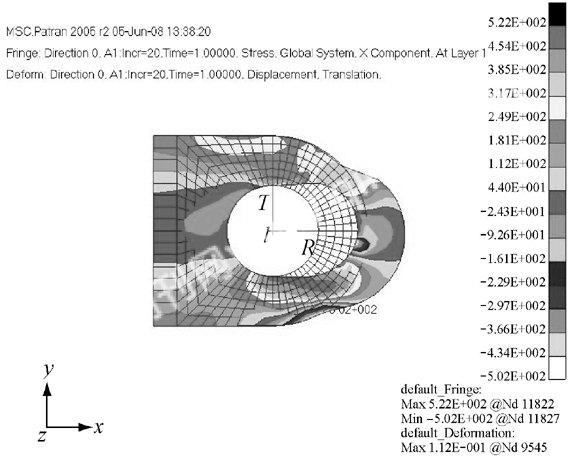

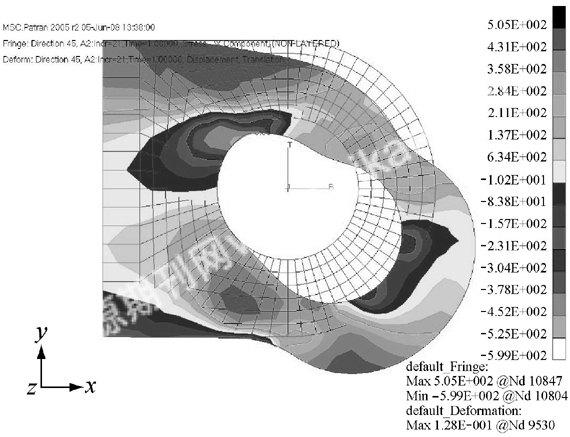

图4~6给出试验件分别在0°,45°和90°方向受载时,有限元计算的应力云图及相应的破坏试验件照片.

(a)应力云图

(b)拉伸破坏后的试件

图 4 试验件沿0°方向加载的最终变形和最大应力结果

(a)应力云图

(b)拉伸破坏后的试件

图 5 试验件沿45°方向加载的最终变形和最大应力结果

(a)应力云图

(b)拉伸破坏后的试件

图 6 试验件沿90°方向加载的最终变形和最大应力结果

采用有限元软件分析3种不同加载方向受力情况,试件破坏时的最大主应力在520 MPa左右.最大主应力出现的位置正好与试验中断口位置相吻合,能有效指导试验规划.

3.2 载荷—位移曲线图

图7给出耳片在3个方向试验和有限元计算值的载荷—位移曲线图.从图中可以看出:耳片的有限元计算曲线与试验的全过程曲线大体一致,线性段的变化趋势一致.虽然试验值的曲线线性段斜率偏小,但试验最关心的极限承载能力,两者结果十分接近;除90°的误差在13%左右比较大,0°和45°的误差都在10%以内,能够满足工程设计的需要.

(a)0°方向

(b)45°方向

(c)90°方向

图 7 耳片在3个方向的有限元计算值与试验值的载荷—位移曲线

计算结果与试验结果误差的主要原因为:(1)试验中机夹具装置与试验件固定安装误差,初始加载时有微小滑移;(2)假设加载棒为刚性体,忽略加载棒的形变;耳片形变量减小,耳片弹性模量夸大;(3)90°方向受载时,试件受到固支边界的影响较大,完全固支的简化偏保守,预测结果偏低.

尽管上述原因造成有限元计算与试验的误差,但误差仍在可接受范围内.

3.3 试验与有限元分析结果比较

表1列出耳片的有限元计算值和试验测量值的极限强度.从表中可以看出;有限元分析结果与试验结果更为接近,相对于传统经验公式计算值的预测精度要高.有限元预测结果对0°和45°方向相对误差小,在10%以内;对90°方向的计算误差较大,超过13%,但仍在工程允许的误差范围内.因此,本方法有应用价值.

4 结 论

(1)耳片在3个方向的承载能力均在90 kN附近,较为相近;耳片的承载能力无方向性,能够满足复杂载荷的设计要求.

(2)通过有限元模拟试验全过程,耳片有限元计算出的载荷—位移曲线与试验的全过程曲线大致吻合,同时预测出试件破坏最大应力值和最易破坏的部位,且与试验结果相符合,表明采用的有限元预测方法有效.

参考文献:

[1] 《飞机设计手册》总编委会. 飞机设计手册9——载荷、强度和刚度[M]. 北京:航空工业出版社,2001:653-667.

[2] 徐浩,吴存利. 复合材料副翼试验仿真及试验与分析一致性评估[J]. 计算机辅助工程,2006,15(S1):27-28.

[3] 《飞机设计手册》总编委会. 飞机设计手册3——材料[M]. 北京:航空工业出版社,1997.

[4] 陈火红. MSC Marc有限元实例分析教程[M]. 北京:机械工业出版社,2002.

[5] 杨贵春,何锋,陈茜,等. 基于MSC Marc的空气弹簧垂向特性有限元分析[J]. 计算机辅助工程,2006,15(S1):297-299.

(编辑 廖粤新)