屈服区域转角扭矩法拧紧系统

郑友存

(上海日野发动机有限公司,上海201401)

屈服区域转角扭矩法拧紧系统

郑友存

(上海日野发动机有限公司,上海201401)

针对发动机关键螺栓,采用屈服区域转角扭矩拧紧法,考虑拧紧工艺参数的选择确定、轴向预紧力的超声波测量以及拧紧过程质量控制的整个过程,建立一套可靠的拧紧系统。

螺栓预紧力拧紧工艺超声波轴力测量

1 前言

螺纹连接作为发动机中最为普遍的紧固方式,其连接质量直接影响着整车安全性、动力性及功能性。各大主机厂都对螺纹尤其是重要螺纹的紧固系统十分重视,对轴向预紧力的控制、拧紧工艺及质量评价等方面作了大量的探索。

然而,最近几年,很多发动机厂家及拧紧设备供应商均面临一个新的课题,即考虑到成本投入及柔性化要求,越来越多的厂家采用柔性拧紧设备,对螺栓组进行分步拧紧。在这种情况下,控制预紧力的离散性更加困难,再采用传统的拧紧工艺及质量评价手段就显得有点力不从心。

本文重点介绍屈服区域转角扭矩拧紧法[1],从柔性拧紧机构、螺栓的受力分析、拧紧工艺参数确定、预紧力测量以及质量控制等方面展开探讨。

2 柔性拧紧机构介绍

柔性拧紧机通常采用可变距的拧紧轴组,对螺栓组进行半自动或全自动分组拧紧,也有些采用机器人带拧紧轴来拧紧螺栓组。

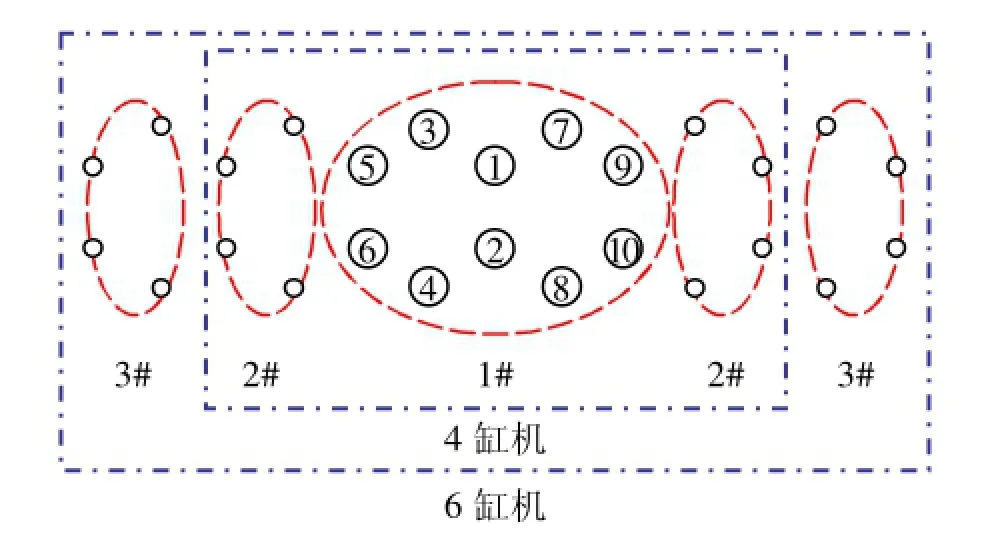

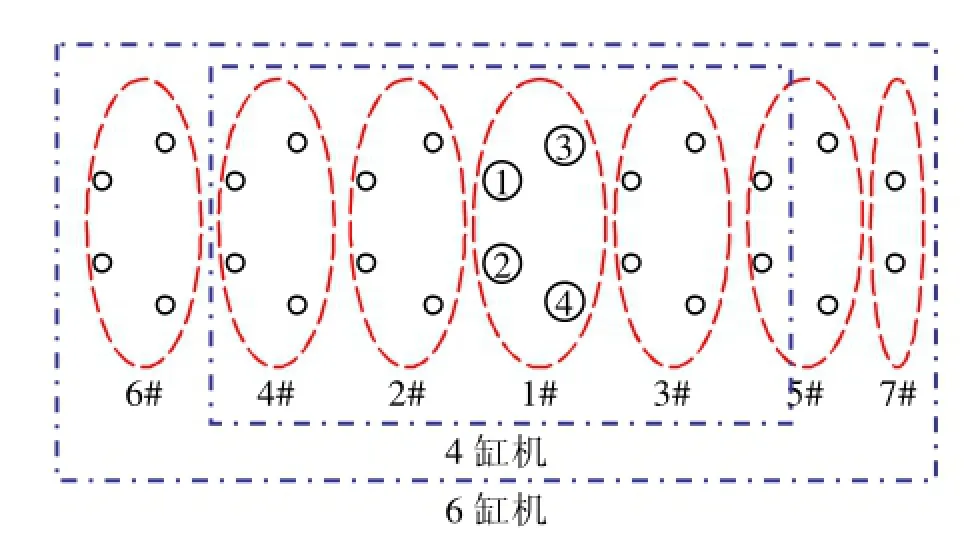

图1和图2是我公司目前在使用的2种缸盖螺栓拧紧机,10轴及4轴的拧紧机。

图1 10轴拧紧机拧紧顺序

10轴拧紧机的拧紧动作如下:第1#组①~⑩轴同时拧紧;然后①、②轴停止,用伺服机构带动③~⑥、⑦~⑩拧紧轴组,进行第2#组拧紧,完成4缸发动机缸盖18个螺栓的拧紧过程;6缸发动机则再行进到第3#组拧紧,共26个螺栓。拧紧机本体通过①、②轴带动与工件同步进行流水作业,①~⑩轴通过变距可以实现4缸和6缸2个系列发动机缸盖螺栓的拧紧功能。

4轴拧紧机的拧紧动作如下:①~④轴同时拧紧,通过人工操作,依次进行1#~5#组(对于4缸机),或1#~7#组(对于6缸机)的拧紧,其中拧紧第5#组(4缸机)和第7#组(6缸机)时,③、④轴自动停止工作。

图2 4轴拧紧机拧紧顺序

3 螺栓连接的基本概念

3.1 螺栓连接的受力模型

有别于传统的螺纹连接受力模型[2],考虑载荷偏心而带来的附加弯距作用的受力模型如图3所示。当外部载荷在0~FA之间变化,连接从受力开始时,沿V-H直线呈线性变化,从H点连接开始分离,从V-H直线逐渐弯曲与直线S-J相交。图中的实线代表低预紧力FM1,虚线代表高预紧力FM2,可以表明,在高预紧力情况下螺栓承受的载荷变化幅度FSA2低于低预紧力下的变化幅度FSA1。因此预紧力不但直接影响残余预紧力的大小,还影响螺栓的动载荷应力幅,从而影响螺栓的连接质量及疲劳强度[3]。

图3 偏心连接、偏心受力模型

这一理论导致螺栓连接的研究进入到对预紧力的控制及减少离散性的研究,相应发展出转角扭矩法(简称转角法)、屈服法等旨在有效控制预紧力的拧紧方法。屈服区转角扭矩拧紧法由于能实现比转角法更好的预紧力离散性控制,因此被越来越多的厂家在发动机重要部位的螺栓所采用。

3.2 屈服区域转角扭矩拧紧法

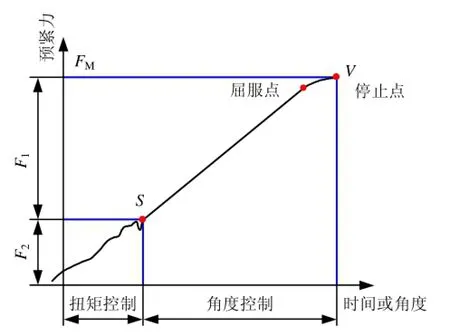

所谓屈服区域转角扭矩拧紧法,即采用“扭矩+转角”的拧紧工艺,将拧紧力最终控制在螺栓屈服点之后附近的适当位置,如图4所示。

图4 屈服区域扭矩角度拧紧法

对于转角法拧紧工艺,在扭矩控制阶段,初始扭矩产生的预紧力变化与摩擦系数直接相关。由于摩擦系数受螺纹材质、表面处理、加工精度、润滑状态、拧紧速度、温度等因素影响很大,因此在本阶段预紧力的离散性很大;进入转角控制后,在弹性范围内,预紧力的变化与联接体的相对刚度有关,摩擦系数理论上对其没有影响,预紧力比较稳定;进入屈服区后,预紧力的变化主要与螺栓的强度有关,而且由于斜率减小,同等角度变差,在屈服区域带来的预紧力变差远比弹性区域的小,因此预紧力离散性大大减小。所以,对于要求预紧力充足且均匀的螺纹联接,越来越多的厂家采用屈服区转角扭矩拧紧工艺。

4 拧紧参数的确定及预紧力测量

4.1 扭矩及角度的确定

为了达到良好的预紧力控制,采用屈服区转角扭矩拧紧法必须对扭矩、角度等工艺参数进行充分的计算、试验与调整。

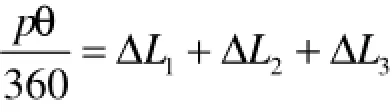

首先,按照螺栓受力、数量及强度等确定螺栓所需预紧力的范围,然后依据螺栓弹性特性、拧紧特性、垫片的承载特性试验及拧紧工具的状况对拧紧工艺进行初步计算及试验。螺栓起始扭矩一般为贴合点的扭矩或超过贴合扭矩,保证在转角控制开始时螺栓及被联接件变形均匀和稳定,以便在施加转角控制时螺栓的伸长量更加稳定。转角θ可以按下式进行初步计算:

其中,p为螺距;ΔL1、ΔL2、ΔL3分别为在转角θ区域所对应的预紧力F2作用下螺栓、被连接件和垫片的变形量。

由于实际装配条件与试验条件存在差异,比如螺纹的个体差异,而且考虑到采用柔性拧紧机对螺栓组进行先后拧紧时,螺栓之间的预紧力还会互相影响。因此,为了获得均匀分布的预紧力,必须现场对预紧力进行测试,以实际预紧力达到设计预紧力为准,对拧紧参数进行适当的调整。

4.2 预紧力的测量

实际生产中对预紧力的测量,可以采用超声波预紧力仪[4~5],其测量原理见图5。超声波从传感器传播到螺栓末端过程中,当遇到传播介质密度的突变,比如螺栓末端,大部分的超声波反射,反射波通过螺栓被传感器接收。预紧力仪测出声波从发出到接收到反射波的时间,除以超声波的往返次数,再乘以超声波速度,即可获得螺栓的超声波测量长度,用来作为计算的基本参数。由于超声波的传输速度并非固定的常数,材料特性、应力及温度对其有很大的影响,因此必须通过试验对超声波测量长度进行修正,之后可以得出螺栓的实际物理长度,从而可以得到螺栓加载应力导致的应变,再通过预先试验标定取得的螺栓应力应变关系计算得到螺栓的预紧力。

对于特定受力范围的螺栓,预紧力仪也可以直接用拉伸仪进行标定,即在试验室模拟螺栓实际的连接状况,用拉伸仪测出螺栓的拉力,同时用超声波预紧力仪测出对应的数值,多次试验后用回归分析得出预紧力仪与实际预紧力的关系式,利用这一关系式,实际生产中用预紧力仪可以测得螺栓的预紧力。

图5同时还显示螺栓拧紧最终落在弹性区域或屈服区域时的不同测量方式。螺栓拧紧落在弹性区域时,在拧紧前后测量,应力导致的长度变化量为ΔL;螺栓拧紧落在屈服区域时,由于螺栓发生塑性变形,因此在拧紧前后及松开后对螺栓长度进行测量,有效预紧力导致的长度变化量为ΔL'。

5 拧紧系统质量控制

5.1 预紧力离散性主要影响因素及改善措施

采用以上的现场预紧力测量方式来调整拧紧工艺,屈服区转角扭矩法能够减小预紧力的离散性。以本公司情况为例,采用柔性拧紧机,缸盖螺栓的预紧力CPK值可以达到1.33以上,主轴承盖螺栓的预紧力CPK值可以达到1.67以上。从其拧紧机理、设备结构等方面进行分析,可以从以下几个方面进一步提高其过程能力。

图5 超声波测量预紧力

(1)提高螺栓材质的稳定性:屈服区扭矩/转角法最终能获得的预紧力与螺栓的弹性系数直接相关。

(2)稳定螺纹副的摩擦系数:摩擦系数不但影响着角度起始点的位置,也影响最终实际扭矩的变差。螺纹采用专用紧固件润滑剂(也称摩擦系数稳定剂)进行涂层处理,或在装配时使用,不但可以大幅度降低摩擦系数,还可以降低摩擦系数的变差[5]。

(3)提高拧紧机自身的稳定性及刚性:有些柔性拧紧设备在拧紧轴上带有一些齿轮传动机构以及中心距变距机构,扭矩传递损耗比较大,再考虑到摩擦系数因素的影响,最终实际扭矩的相差比较大,因此拧紧轴承受的反作用力无法做到完全的同步及平衡。这种拧紧轴之间的相互影响将造成扭矩及角度控制的离散性增大,因此要选用足够刚性的拧紧系统,设计带有承受反作用力的机构更好。

(4)选择合适的拧紧工艺步骤及参数也可以降低预紧力离散性,比如采用反复预拧紧、松开、再拧紧的多步骤拧紧方式,并且选择合适的拧紧速度、加速度、同步等待处理等等。

5.2 拧紧过程质量控制

对拧紧质量的日常管理,很多企业通常定期用传感器对拧紧机扭矩、角度进行动态校准,采用事后检查法对螺栓连接的质量进行评价,即在装配结束后,采用指示式扭矩扳手以抽检的方式进行拧紧扭矩测试,看其是否落在x±3s的控制范围内。以上方法操作方便,有一定实用性,但局限性也很大,不但对实际拧紧的预紧力缺乏直观检测评价手段,而且对拧紧过程缺乏实时监控,因此可以采用以下方法进一步完善。

1)拧紧系统的统计过程控制

设定合理的抽检频次,例如每班2次,用上述的超声波预紧力测量法进行抽检,并采用如Xbar-R等统计过程工具,对抽查结果进行控制管理,可以对拧紧系统状态及变化趋势进行有效监控。

一般情况下,超声波预紧力仪对被检测螺栓的头部及末端的粗糙度都有特别的要求,因此检测用螺栓需要事先准备,可以在每批螺栓随机选择需要的数量,进行端面精车或研磨等。

对于缸盖等数量较大的螺栓组,考虑到检测成本,可以对不同位置的螺栓进行编号轮次抽检,以便全面监控。

2)拧紧步骤中的实时监控

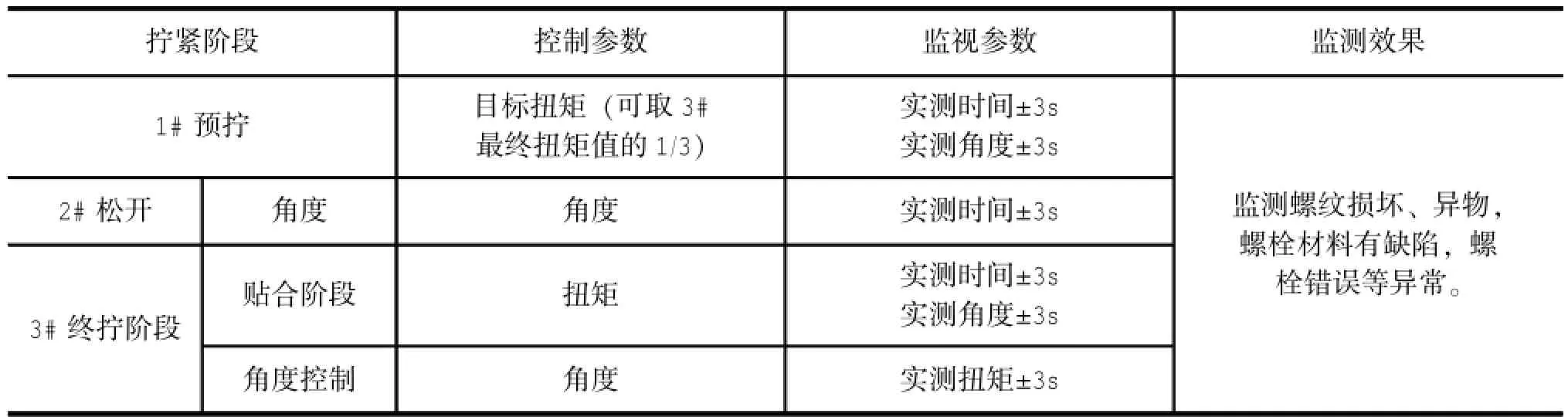

对拧紧过程中的各个阶段,可以通过设置控制值与监视值参数进行实时监控,如图6所示。通常可以按照表1进行设置。监视参数通过统计方法来确定,即测量大量合格的螺栓拧紧数据,得到监视参数的平均值及标准差s。监测范围则根据实际“虚发”报警情况再进行适当调整,通常可取x± 3s~4s。

图6 屈服区转角扭矩法的拧紧过程监控

表1 拧紧各阶段参数设置

5.3 拧紧系统的防错控制

为了达到关键螺栓拧紧的零缺陷,对拧紧过程还需要采取必要的防错措施。拧紧过程如果采用全自动操作,防错控制比较容易实现。但有些柔性拧紧机采用半自动或人工作业,比如前文所提到的4轴缸盖螺栓拧紧机即采用人工操作,因此必须对拧紧结果是否存在重复、遗漏,以及拧紧顺序是否正确等采取有效的防错措施。

(1)重复拧紧的防错很简单,在上文的1#预拧阶段设置合理的认帽扭矩即可。比如有些螺栓已经用风动扳手预先打紧,最大扭矩不超过50 N·m,那么可以设定认帽扭矩为70 N·m,认帽过程中如果超过70 N·m即判断该组螺栓已经拧紧过。

(2)遗漏防错可以采用计数器,在预定的时间内没有完成规定的合格次数即报错。比如设定缸盖螺栓在3 m in之内必须合格地完成26个螺栓的拧紧,超过时间即报漏拧。

(3)拧紧顺序的防错,可以采用位置传感器,比如上述的4轴缸盖拧紧机,可以安装7个传感器。用于6缸机气缸盖螺栓拧紧时,必须按从1#到7#正确的工艺顺序操作,否则拧紧机不能正常工作。

(4)为了便于目视检查,可以在拧紧轴上装喷墨印装置,每合格拧紧一轴即自动在工件上作标记,便于检查确认。

(5)拧紧防错系统可以采用声光报警,也可以与装配线控制单元进行通信,作不放行或停线等控制处理。

(6)对安全关键的螺栓,建立以发动机流水号为索引的拧紧数据库,对拧紧过程的数据实时进行记录,不但便于事后追溯,也有利于进行统计分析。

为了保证对报警信息作出及时、正确的应对处理,本公司在每天拧紧工作完成时,打印拧紧汇总报表,并由相关人员进行签字确认,对异常情况进行及时处理,如表2所示。

表2 发动机拧紧情况日报表

6 结束语

螺栓拧紧是一个复杂的系统,要实现螺栓拧紧过程的精确、可靠的控制,不但要保证螺纹质量的稳定,选择可靠的拧紧设备,还需要不断完善拧紧理论研究、拧紧控制方法、测量手段以及质量管理手段。经过实际生产的验证,对发动机关键螺栓的拧紧而言,采用屈服区扭矩角度法拧紧系统是有效、可靠并且相对经济适用的。

1张琼敏.发动机缸盖螺栓拧紧工艺研究[J].汽车科技,2003(02).

2杨连生.内燃机设计[M].北京:中国农业出版社,1981.

3顾永生主编.现代轿车先进制造工艺[M].上海:上海交通大学出版社,1998.

4 StressTel.Guide to Ultrasonic Inspection of Fasteners[Z].Part No.021-002-175 Rev.B.

5水口義久,名和輝好.超音波による締結状態下のボルト軸力測定[J].非破壊検査,2005,54(7).

Study on Yielded Torque-Angle Tightening System

Zheng Youcun (Shanghai Hino Engine Co.,Ltd.,Shanghai 201401,China)

A yield torque-angle tightening m ethod is applied to key engine bolts.To control tightening quality,a reliable tightening system is developed by considering torqueangle control(yielded area)parameters,ultrasonic measurement of clamping load and tightening process control.

bolt,clamping load,tightening process,ultrasonic loadmeasurement

来稿日期:2009-04-04

郑友存(1977-),男,本科,主要研究方向为发动机工艺技术管理及应用。