基于声强测量的发动机噪声源识别

王永新

(上海汇众汽车制造有限公司,上海200072)

基于声强测量的发动机噪声源识别

王永新

(上海汇众汽车制造有限公司,上海200072)

采用声强测量分析法测试发动机4个包络面的声强,分析了在特定的工况下各包络面的声强分布,从而识别发动机各部件的噪声贡献和频率特征,为降低发动机的噪声提供了改进的依据,并给出了改进的建议措施。

噪声源试验分析声强测量分析

1 前言

汽车是一个复杂的噪声源,发动机噪声是汽车的一个主要噪声源振动源。为有效控制噪声,首先必须确定发动机噪声源的分布情况。汽车噪声分析方法可分为试验分析方法和模拟计算分析方法。由于汽车噪声的产生和传播机理都比较复杂,边界条件难于确定,模拟计算的准确度有限,常用的还是试验分析方法。

声强是沿声音传播方向、单位面积通过的声功率,它不仅能反映噪声的大小,而且还表示噪声的辐射方向。声强测量正是利用声强的这一特性来分析、识别主要噪声源,而对来自非测量方向上的噪声干扰有较强的抗干扰能力[1]。现代声强测量采用双传声器法,利用相距很近的2个传声器测得声场中某处相邻2点的声压,用2点声压的平均值代表该处声压,用两声压之差与传声器间距之比代表该处的声压梯度在测量方向上的分量。沿3个正交方向在同一处分别测量,则可合成1个分量,得到声压梯度[2]。

本文利用声强测量分析法,在发动机试验台架上,测量了一台车用发动机4个包络面的声强,分析各包络面的声强分布,从而识别发动机各部件的噪声贡献和频率特征,为降低发动机的噪声提供改进的依据。

2 试验内容及方法

2.1 试验条件

试验是在一台4缸自然吸气车用汽油机上进行的,发动机外形尺寸为长×宽×高分别为735×440× 765 mm,其主要技术参数如表1所示。主要试验仪器有,声强测试仪为德国G.R.A.S.公司产品,主要测试声压信号,数据处理系统采用SD380动态信号分析仪,主要用来处理声压信号,而声强分析则采用STAR Acoustics声强软件,用来进行数据分析,其试验示意图如图1所示。

表1 发动机主要技术参数

图1 试验系统示意图

2.2 试验方法

按照GB/T 16404.1—1996《声学-用声强法测定噪声源的声功率级-第1部分:离散点上的测量》和GB/T 1859—2000《往复式内燃机辐射的空气噪声测量工程法及简易法》标准中的规定,测量了发动机4个表面的声强,试验转速为3 500 r/m in,功率为75 kW,模拟车辆在高速公路上行驶工况,车速为120 km/h。试验时,首先在包括散热器外廓尺寸长×宽×高分别为1 100×500×800 mm的发动机上设置尺寸为1 200×700×1 000mm的长方体包络面,包络面距离发动机前表面为50 mm、左右表面为100 mm、上表面为100 mm。实测中将各面划分成100×100 mm的单元格,在每一测点将声强探头精确定位,一共布置了392个测点。将发动机所有安装的附件包括在内,然后分别测试长方体左、右、上和前4个面的声强,测量各测点x、y、z三个方向上的声强,最后处理得到测点的声强级、声功率级、等声强分布图等结果。

进行噪声源分析的试验步骤主要包括以下3个部分:(1)根据噪声声压的互功率谱,确定主要噪声频率;(2)根据各个面的声强分布,定量分析主要噪声频率的声源定位;(3)根据声源的声强级和声功率级的大小,确定各个噪声源的贡献。

3 等声强分布曲线及分析

根据上节所给出的试验方法,得到4个表面的等声强分布曲线图,然后对其进行分析,找出最大噪声值及其对应的位置,最终确定各个噪声源及其贡献率,为进一步采取降噪措施提供依据。

3.1 发动机噪声源曲线图

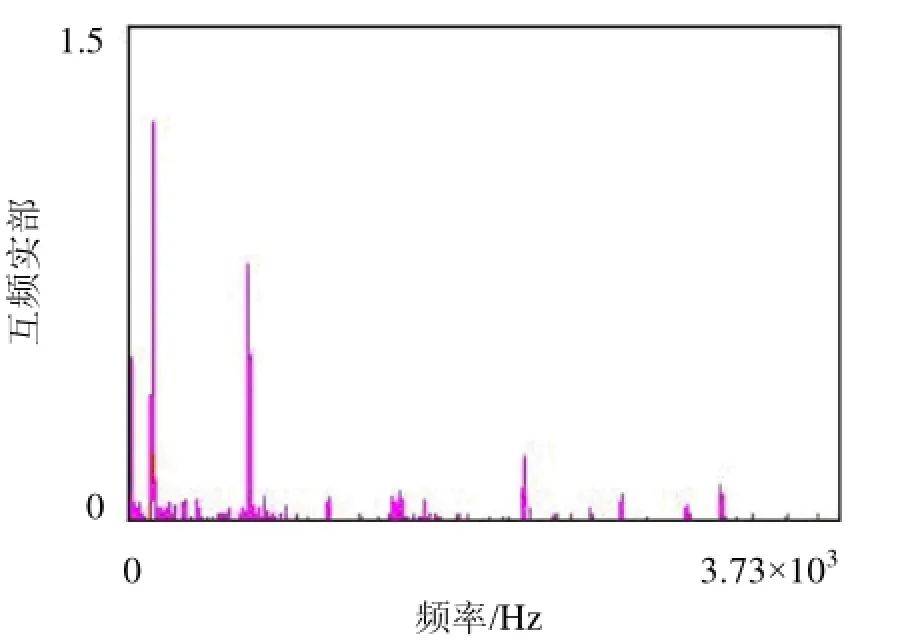

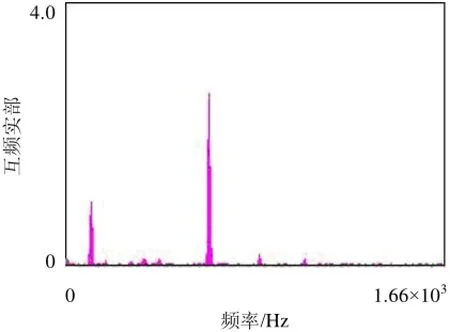

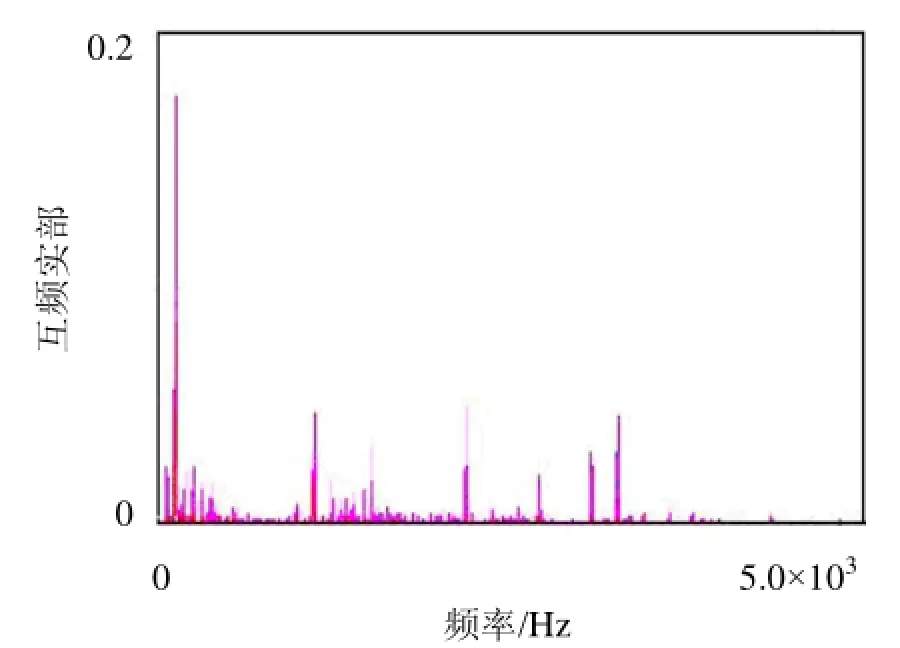

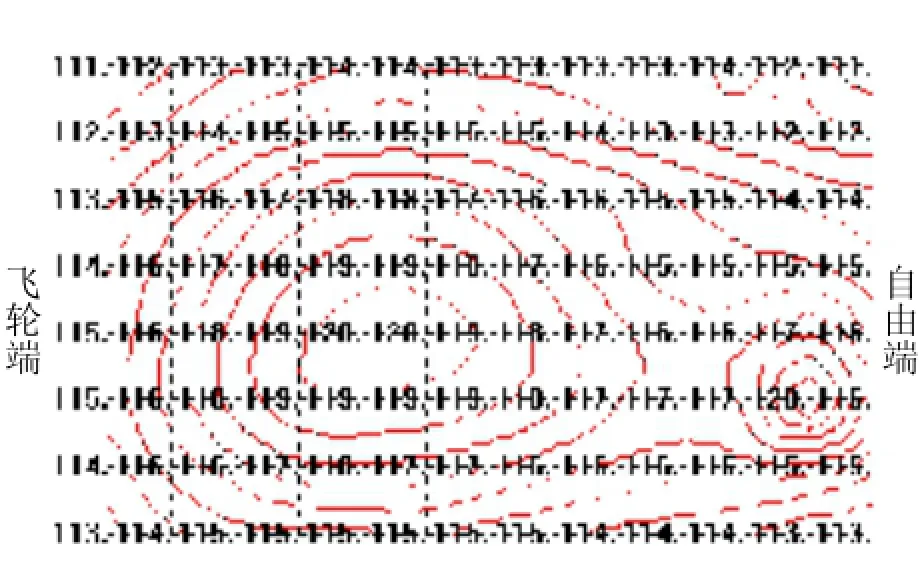

首先根据长方体4个包络面得到试验所需的测点分布,然后得到各测点的集中平均频谱,如图2~图5所示,以及全频域内的等声强分布曲线图,如图6~图9所示。

图2 右表面测点集中平均频谱

图3 上表面测点集中平均频谱

图4 左侧面测点集中平均频谱

图5 前表面测点集中平均频谱

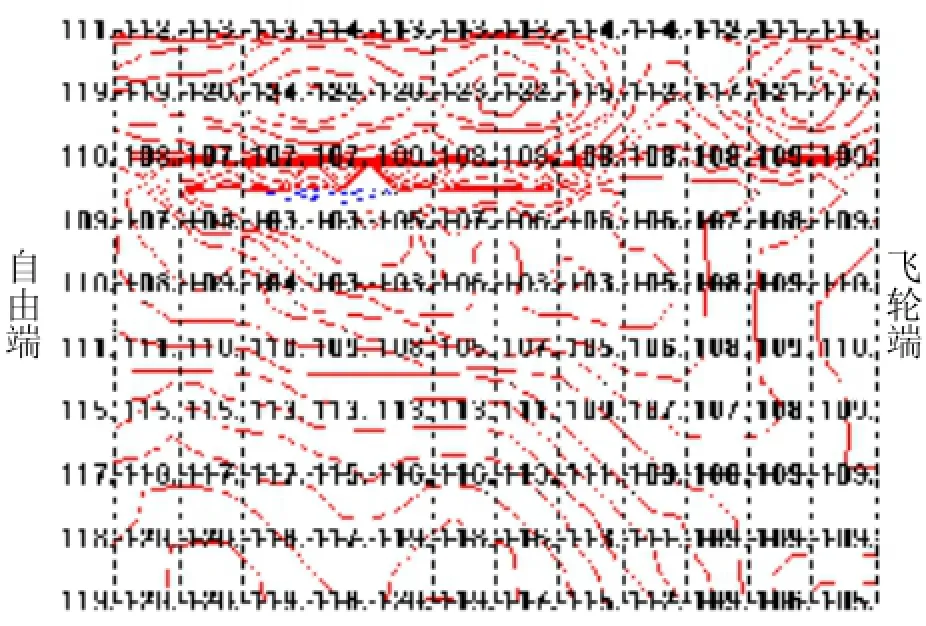

图6 右表面全频域内等声强分布图

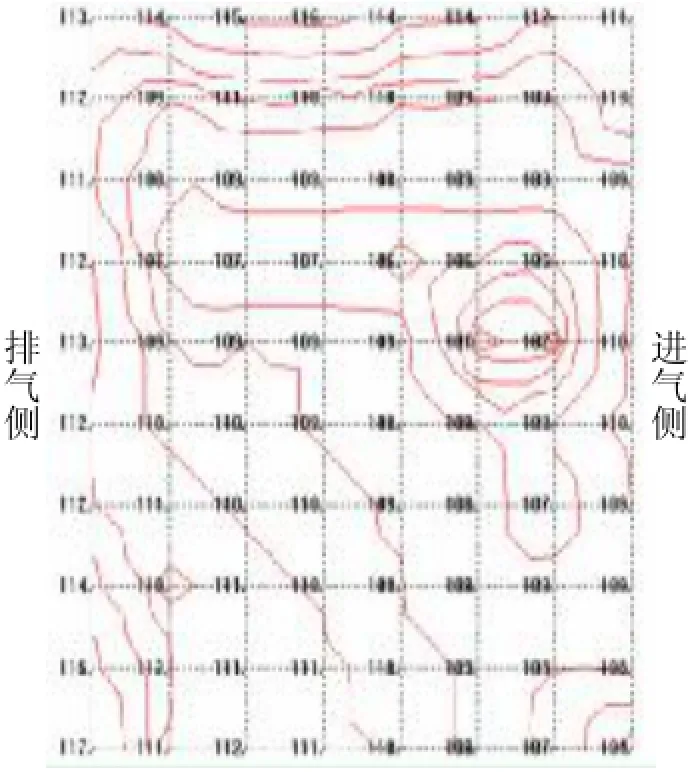

图7 上表面全频域内等声强分布图

图8 左表面全频域内等声强分布图

图9 前表面全频域内等声强分布图

3.2 发动机主要噪声源分析

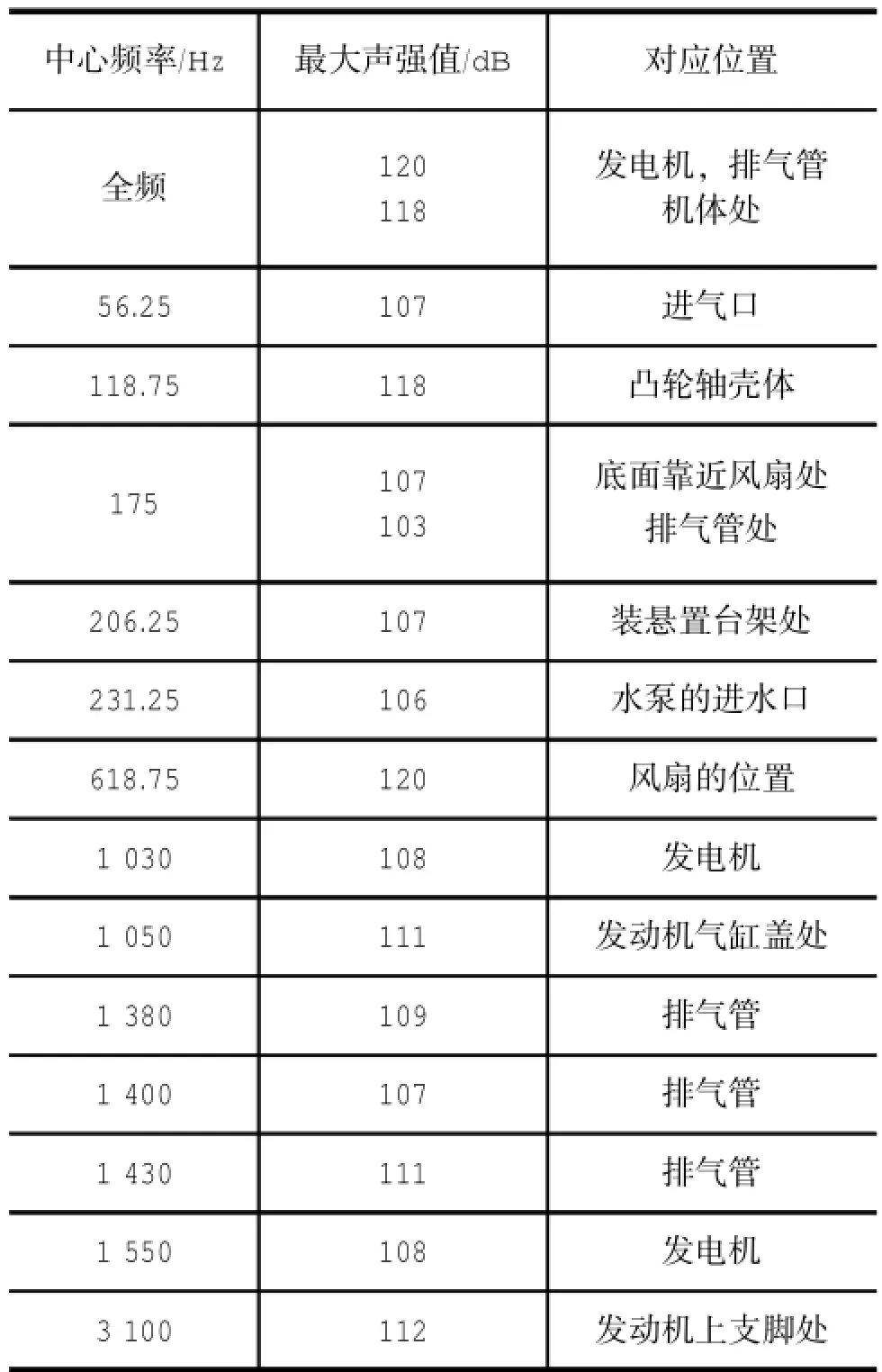

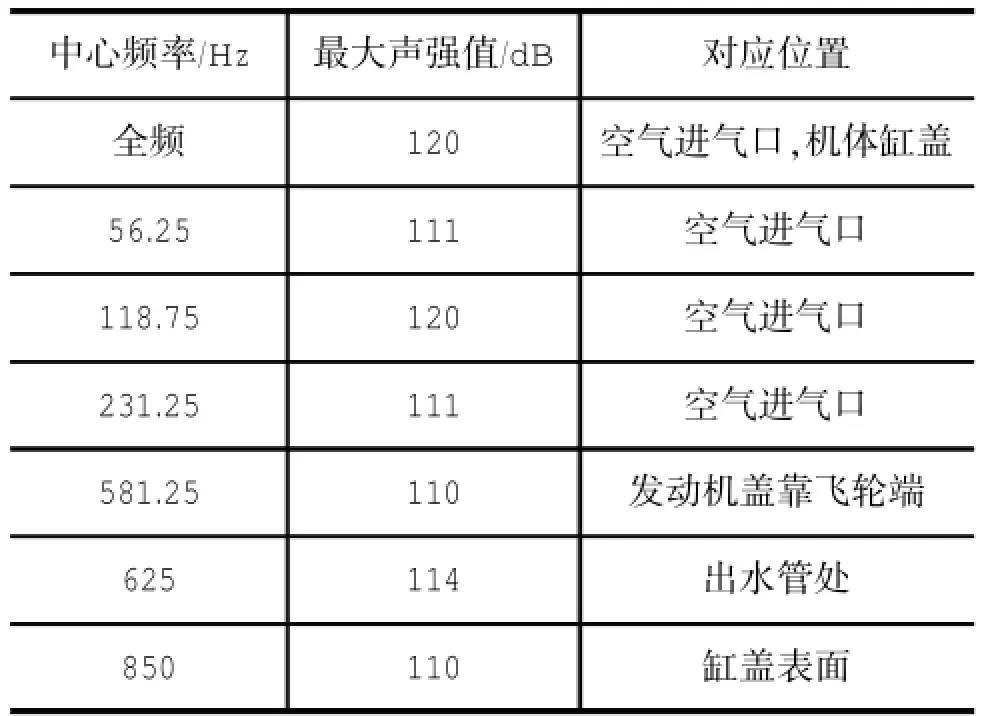

根据等声强曲线图5~图9,可以得到在各个频率段上4个表面的主要噪声源的位置和最大声强值,如表2至表5所示。

表2 右表面各主要的声源位置

表3 上表面各频段的主要噪声源的位置

表4 左侧面各频段的主要噪声源

4 声功率级及贡献量分析

在对发动机一个面进行声功率计算时,采用的是GB/T 16404.1所推荐的离散点平均测量方法。即将所测量表面离散化,然后在每一部分计算声强,再乘以相应表面积,即可求出每一表面所发出的声功率。

单面声功率级计算公式为:

表5 前表面各频段的主要噪声源

式中,

Lw——声功率级;

Li——声强级;

s——单元格的面积;

n——测试点数,右侧面、上表面、左侧面及前表面测试点数分别为130、104、130和80,其中两平面交接处的点是重复的。

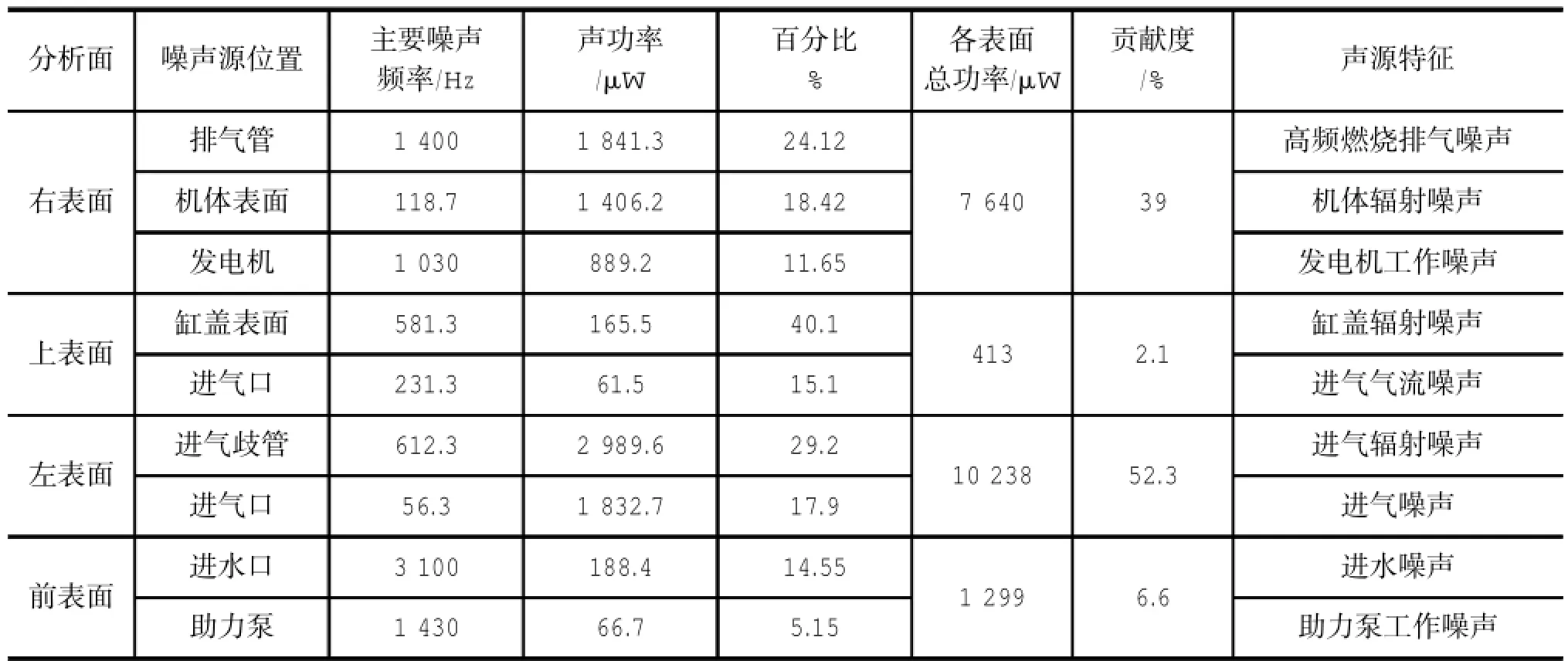

按照上式分析计算噪声源的声功率,是在分析面上将测点分别归属于各个部件,并将各测点所测得的声强按所归属的部件分别取平均值,然后乘以其表面积,得到各零部件的声功率。求出这些主要零部件的声功率占整个面的声功率的百分比,可以得出各个面的主要噪声源的声功率排序即声功率贡献量。各表面主要噪声源声功率及其贡献度见表5。

表5 各表面主要噪声源声功率及贡献量

5 噪声源分析

该发动机的主要噪声源为排气管、机体、缸盖、进气口、进气歧管和发电机等部件产生的各种噪声。

1)右表面(排气管一侧):此表面对整个发动机声强贡献度的比例为39%,应为主要的噪声源。其中一个主要噪声源是排气管处的高频燃烧辐射噪声,声功率为1 841.27μW,占右表面声功率的比例为24.12%;其次分别是机体的辐射噪声和发电机工作产生的噪声,它们的声功率分别为1 406.18 μW和889.24μW,占右表面声功率的比例分别是18.42%和11.65%。

2)上表面:此表面对整个发动机声强贡献度的比例为2.1%,此表面的声强贡献度最小,而且相对比较集中。其中一个噪声源为缸盖表面的辐射噪声和缸盖内部凸轮轴工作时的机械噪声,声功率为165.53μW,占上表面总声功率的40.1%;其次是进气口的进气气流噪声,声功率为61.48μW,占上表面总声功率的15.1%。

3)左表面(起动电机一侧):此表面对整个发动机声强贡献度的比例达到52.3%,声强贡献度最大,是采取降噪措施重点考虑的对象。其中一个主要噪声源为进气歧管内部产生的辐射噪声,声功率为2 989.62μW,占该表面总声功率的29.2%;另一个噪声源是进气噪声,其产生的声功率为1 832.68 μW,占总声功率的17.9%。

4)前表面(散热器前端):此表面对整个发动机声强贡献度的比例仅为6.6%,声强贡献度较小,该面由于受到风扇的气流影响,声源特征不明显,比较分散。相对较明显的声源有2个,第一是进水口的噪声,声功率为188.39μW,占该面总声功率的14.55%;其次是助力泵的工作噪声,声功率为66.68μW,占该面总声功率的5.15%。

由于发动机台架与地面距离较近,发动机底部由于近场噪声存在一定的反射作用,在声强测试过程中对发动机底部的声强值有一定的影响。所以在各面的等声强分布曲线上,底部的声强值均相对较大,与噪声源没有直接的关系。

由于风扇的转动,发动机前部不能明显地分析出具体的点声源的位置,所以在前部的等声强分部曲线中,可以看出各频段没有明显的声源位置。只是在中心频率为56.25 Hz以及118.75 Hz时,各有一个较为明显的声源,分别位于进气管进气口和助力油泵位置的前端。前者由于在发动机上方受风扇的影响较小,所以进气口的声源特征明显;后者是助力泵工作噪声所致。

6 改进方法和措施

1)用降噪涂料,增加机件壁面阻尼。由于该机体和缸盖表面的辐射噪声是主要噪声源之一,而降低辐射噪声的方法是增加机件壁面的阻尼,采用具有高内耗性能的高分子材料涂于机体(如机体侧壁、缸盖表面等)表面,可有效降低辐射噪声。高分子材料如丙烯酸树脂或有机硅树脂或其他材料与环氧树脂、填料、防火剂等混合而成的涂料在国内己有研究和应用,具有一定的降噪效果,该发动机机体和缸盖表面可以采用此方法[3]。

2)采用局部屏蔽技术。减少发动机某些部件的向外辐射噪声,其最简单方法是封闭法。该发动机的发电机噪声也是主要噪声源,因此在该发电机上可以采用这种方法,以降低发电机的噪声。

3)采用更好的减振元件。采用效果较好的减振元件来支撑发动机及其附件,这样可以有效地减少结构振动产生的噪声。

7 结束语

用声强测量技术进行了某发动机表面噪声源识别。通过声强测量和分析,可以得出被测包络面内任意点的声强值、声强图及各点的声功率排序等,从而可以确定发动机主要噪声源、噪声源的频率特征和声功率排序,找到了发动机主要噪声源来自于凸轮轴壳体、进气歧管和排气管等处,并给出了降噪的改进措施。

试验研究表明,采用声强测量技术能快速、准确地确定汽车及发动机噪声源的分布情况,适合汽车降噪的工程应用。

1《汽车工程手册》编辑委员会.汽车工程手册-基础篇[M].北京:人民交通出版社,2001:357-370,377-391.

2何渝生,邓兆祥.汽车噪声控制[M].北京:机械工业出版社,1995.

3刘吉轩,陈天宁,张升陛等.高分子颗粒孔隙结构材料的吸声特性研究[J].应用声学,1996,15(4).

Identification of Engine Noise Source by Sound Intensity Measurement

Wang Yongxin

(ShanghaiHuizhong Automotive Manufacturing Co.,Ltd.,Shanghai200072,China)

Sound intensity of engine is investigated by sound intensity measurement and analysis methods.Sound intensity distribution in particular situation is analyzed so as to get noise contribution and frequency characteristic,w hich provides guidelines for takingmeasures to reduce noise.Finally som e suggestions on noise reduction are presented.

noise source,testanalysis,sound intensitymeasurement

来稿日期:2009-04-20

王永新(1972-),男,工程师,主要研究方向为汽车产品认证及试验。