连杆制造工艺技术及改善

张学华

(上海日野发动机有限公司,上海201401)

连杆制造工艺技术及改善

张学华

(上海日野发动机有限公司,上海201401)

介绍了某发动机连杆生产线的制造技术,包括生产线规划、生产线主要工艺过程及特点。通过该生产线的2个加工改善实例,总结出改善的一些体会和经验。

连杆制造技术改善

1 前言

连杆是发动机的重要零件,是发动机传递动力的主要运动件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。连杆是在既受交变的拉压应力、又受弯曲应力的复杂应力状态下工作。这就要求连杆既具有较高的强度和抗疲劳性能,又要有足够的刚度和韧性[1]。

按照连杆体和盖的剖分方法,目前连杆制造工艺主要分为2种:(1)传统连杆制造工艺。体、盖为整体锻造结构,经过粗加工后,采用锯断法将体、盖分离,精加工结合面后再组装进行其它精加工;(2)连杆裂解工艺。与传统工艺的区别体现在断裂面呈现犬牙交错的自然断裂表面,由此使其具有加工工序少、节省精加工设备、节材节能、生产成本低等优势。此外,裂解工艺还可使连杆承载能力、抗剪能力、杆和盖的定位精度及装配质量大幅度提高。

传统连杆的大批量生产较多采用专用机床,工序较多。加工过程中基准需经过多次转换,精度不易保证,适应性较差。

本文介绍的连杆制造工艺,采用数控加工中心完成机加工,工序集中,基准统一,而且可以随产量的增长而灵活调整,是一种既经济、适应性又强的先进生产方式。

2 连杆生产线规划

生产线的加工对象为我公司排量11L的6缸柴油机连杆,毛坯为进口锻件,材质为非调质钢,硬度HB241~285。

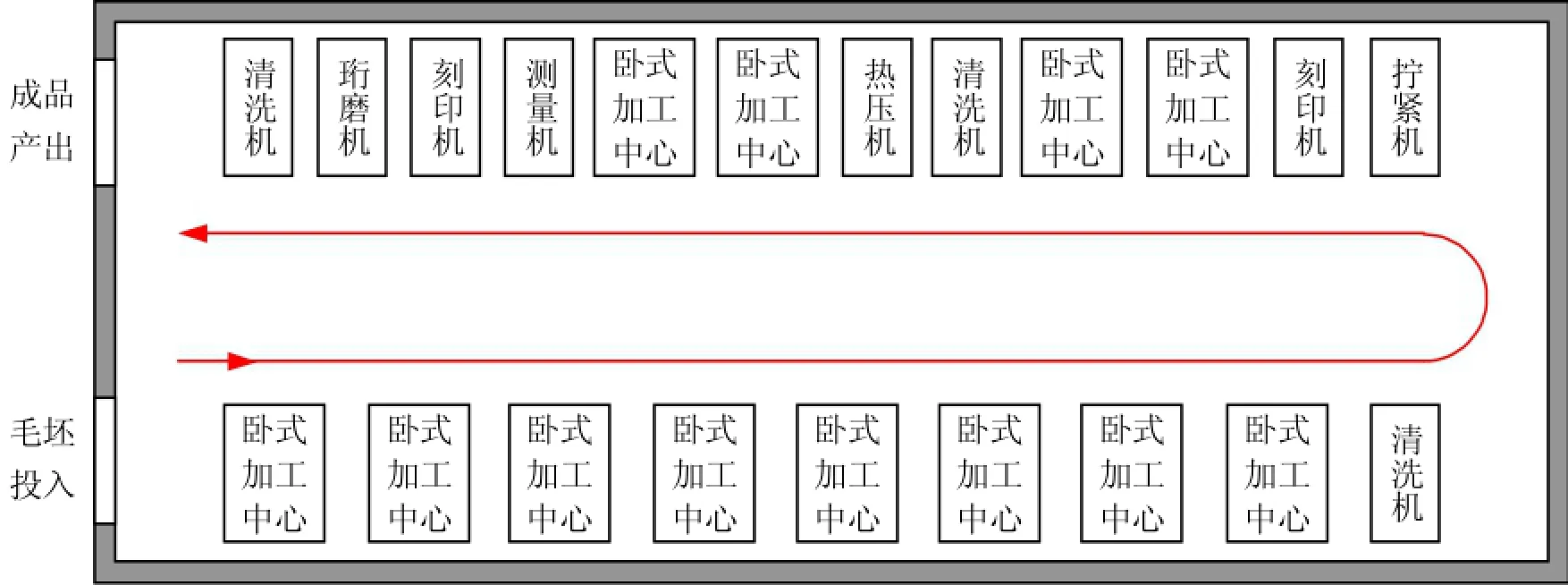

生产线按照国外已有成熟生产线规划设计。初期规划生产纲领为年产量3 000台套(18 000根),两班制生产,每班操作人员3人。根据市场需求,分期滚动投入,最终将形成年产量12 000台套的生产规模。图1为连杆生产线平面布置的示意图。

连杆生产线的规划充分考虑到目前的市场需求、投资以及今后的发展,按照以下原则确定。

(1)一次规划,分期投入。在一次整体规划的前提下,根据市场需求分期投入,快速产出,滚动发展,生产线具备良好的产能扩充性和经济性。

(2)生产线需具有较强的柔性能力和合适的自动化程度。加工设备考虑逐步分期投入,采用进口卧式加工中心和数控珩磨机,对产品的变化适应性较强。其余辅机设计规划考虑一次到位,选用国内装备制造商的产品。设备的自动化程度并非越高越好,要让工人有适宜的劳动强度。

(3)采取了精益生产模式。单件流,在制品少。生产线成“U”形布置,中间通道宽度小于1 m,物流线路和工人走动距离短。可以实现一人多机操作,并定期轮岗,培养全能工人。

(4)生产线采用Andon系统和poka-yoke防差错技术,自动和半自动设备均设有检测报警装置、安全防护措施及急停处理。各种夹具、开关、工位器具等设计制造时要考虑加入防差错技术和措施。

(5)生产线的信息管理系统规划时整体考虑,避免重复投资。

图1 生产线平面布置图(年产量12 000台套)

3 生产线制造工艺过程及特点

投产初期生产线设备共19台(套),包括卧式加工中心4台、数控珩磨机1台,以及清洗机、刻印机、拧紧机、衬套热压机、在线测量机、退磁机、辅助装置等其它设备14台(套)。

3.1 主要制造工艺过程

(1)卧式加工中心:粗铣大、小头平面,扩镗大、小头孔,车大头外圆,粗精铣螺栓座面及体、盖切断;

(2)卧式加工中心:钻连杆体长油孔,铣体、盖轴瓦定位槽,精铣体、盖结合面,钻、铰、攻体、盖螺栓安装孔、螺栓孔和定位销孔;

(3)连杆体、盖合装,拧紧螺栓;

(4)刻印体、盖配对记号;

(5)卧式加工中心:精铣大头平面,半精镗大头孔,精镗小头孔;

(6)加热小头,压装衬套;

(7)卧式加工中心:铣小头斜面,精镗大头孔、小头衬套孔;

(8)重量测定,分组、刻印记;(9)数控珩磨机:珩磨大头孔。

3.2 生产线制造工艺特点

1)工序和设备数量少

毛坯精度高:毛坯锻造后,在热态下精压整形,加工余量少,大大减少了工序和机床的数量。

工序集成度高:采用了高速高精度的卧式加工中心完成机加工,每台加工中心都集成布置了多个工序工位,既减少了设备数,又保证一人多机操作的装夹工件、测量等手工作业时间。

2)基准一致

首道工序采用杆身毛坯面为主定位面,加工出精基准,保证了成品大、小头孔和杆身的对称度要求。其余工序的加工均采用同一精基准:连杆大平面、小头孔和大头一侧外圆面。定位基准一致,不采用中间过渡基准,没有转换误差,加工精度得到了极好的保证。对于有严格互相位置关系的大、小头孔的半精镗(小头孔压入衬套前)和精镗(小头孔压入衬套后),采取在夹具的同一装夹中一起加工完成。

3)大头孔的高精度珩磨

以连杆大头平面和大头孔定位,使用日本进口数控珩磨机,采用粗、精珩一体的珩磨头、金刚石珩磨条、油性珩磨液。粗珩结束后,珩磨头内心轴推动精珩条涨出进行精珩,保证了珩磨的高效高精度。

综上所述,该连杆生产线的制造工艺技术具有较高的先进性和实用性,是传统连杆生产的一个很好的选择。

4 加工改善实例

Kaizen(改善)是一个日语词汇,意指小的、连续的、渐进的改进,是指企业通过改进一系列生产经营过程中的细节活动,如持续减少搬运等非增值活动、消除原材料浪费、改进操作程序、提高产品质量、缩短产品生产时间、不断地激励员工。长期而言,这种阶梯式的持续进步足以获得巨大的回报[2]。

从连杆线开始立项规划、设计制造、安装验收到试生产的各个过程中,都经历了大量的改善活动,因此正式投产后很快就达到了设计要求和纲领,但这并不意味着改善工作的结束,而是更多改善的开始。下文将介绍其中2个加工改善的实例,说明持续改进的作用和意义。

4.1 大头椭圆孔加工的改善

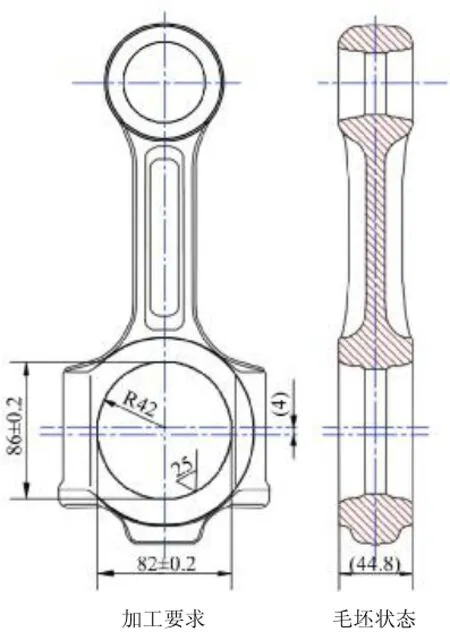

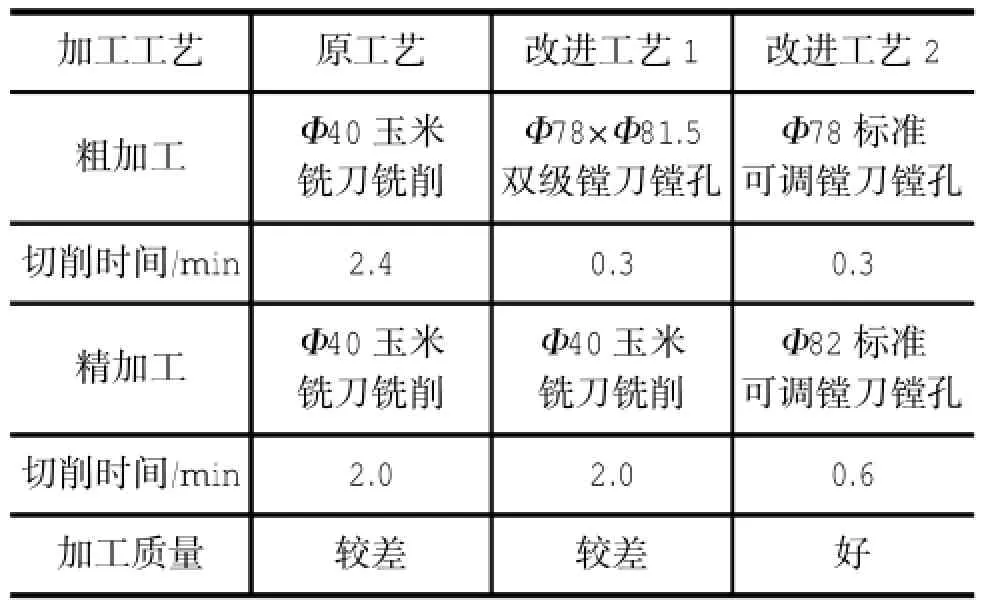

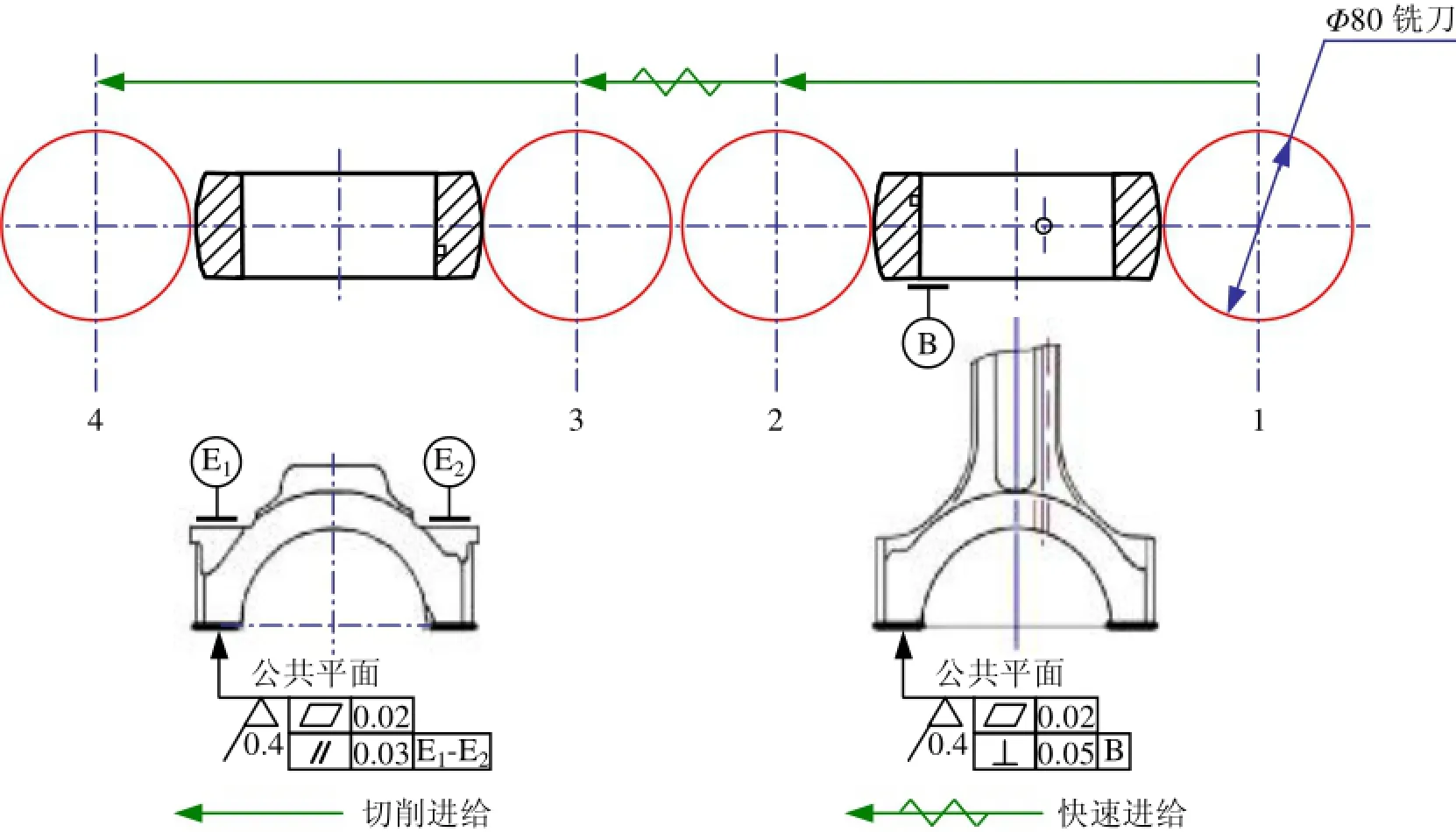

连杆大头割断前大头孔需加工成近似椭圆形,要求见图2。原先采用国外生产线加工方式,椭圆孔采用一把玉米铣刀分粗、精两次插补铣削加工。由于切深较深(达到44.8 mm),铣削过程中振刀较严重,切削时间也很长,造成整台设备节拍超过设计要求。

1)改进工艺1

针对粗铣余量较多、振刀严重,而且占用时间长的问题,提出了将粗铣改为粗镗,新增一把78 mm×81.5mm双级镗刀镗孔,然后再精铣出椭圆孔的改善方案。

该方案实施后,原来粗铣需要2.4 m in,而改用镗孔后只需0.3 m in就能完成,设备节拍也满足了设计要求,改善取得了很好的效果。但精加工工艺未作改进,加工质量尚不能令人满意。

2)改进工艺2

生产线正式量产一段时间后,由于市场需求增长迅速,需提升生产能力。按原规划设计,首道工序需增加1台卧式加工中心并联加工。由于卧式加工中心是进口设备,费用高,周期长,最终确定并实施的是分拆部分粗加工工序,采用立式加工中心串联加工的方案。分拆工序内容为:粗铣大小头一侧平面,扩镗大、小头孔。

图2 连杆大头孔加工要求和毛坯状态

在立式加工中心上进行试加工过程中,发现该加工中心的主轴和夹具刚性较差,振刀现象很严重,刀具的损耗也较大,连杆大孔表面质量差,无法满足正常生产要求,必须改变加工方式。

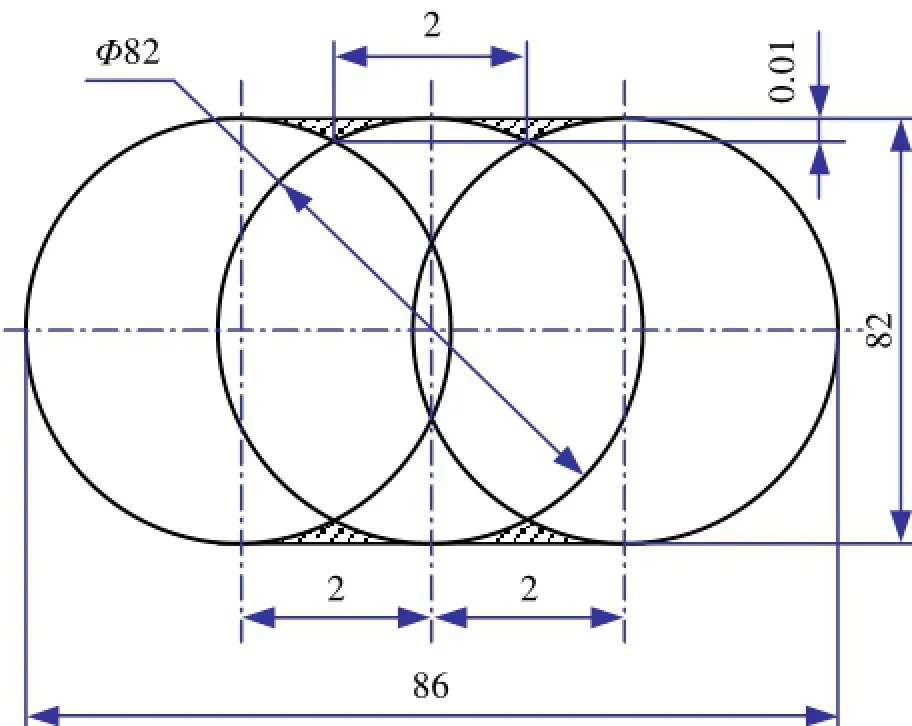

由于玉米铣刀铣削工艺的质量无法保证,就考虑粗、精加工采用镗孔加工:采用2把标准可调镗刀(可调范围65.5~87.5 mm),先粗镗大头孔至78 mm,再分3次镗孔82 mm拟合出大头孔,如图3所示。3次镗孔中心各平移2 mm,交界处未镗出的凸起(阴影部分)宽4 mm,尖点高0.01mm,在大头孔公差要求内。

图3 大头孔3次镗孔拟合图

表1列出了原工艺和2次改进前后的对比效果,可见采用改进工艺2,加工时间比原工艺缩短了近80%,加工质量也有明显提高,取得了良好的效果。

表1 工艺改进前后效果对比

4.2 连杆体、盖结合面精铣的改善

连杆体、盖结合面的形位公差和表面粗糙度要求都非常高,其加工也是连杆加工的关键工序之一。

想进一步缩短节拍只能通过缩短切削进给的行程来着手。按照一般精铣面的经验,似乎已无缩短可能。

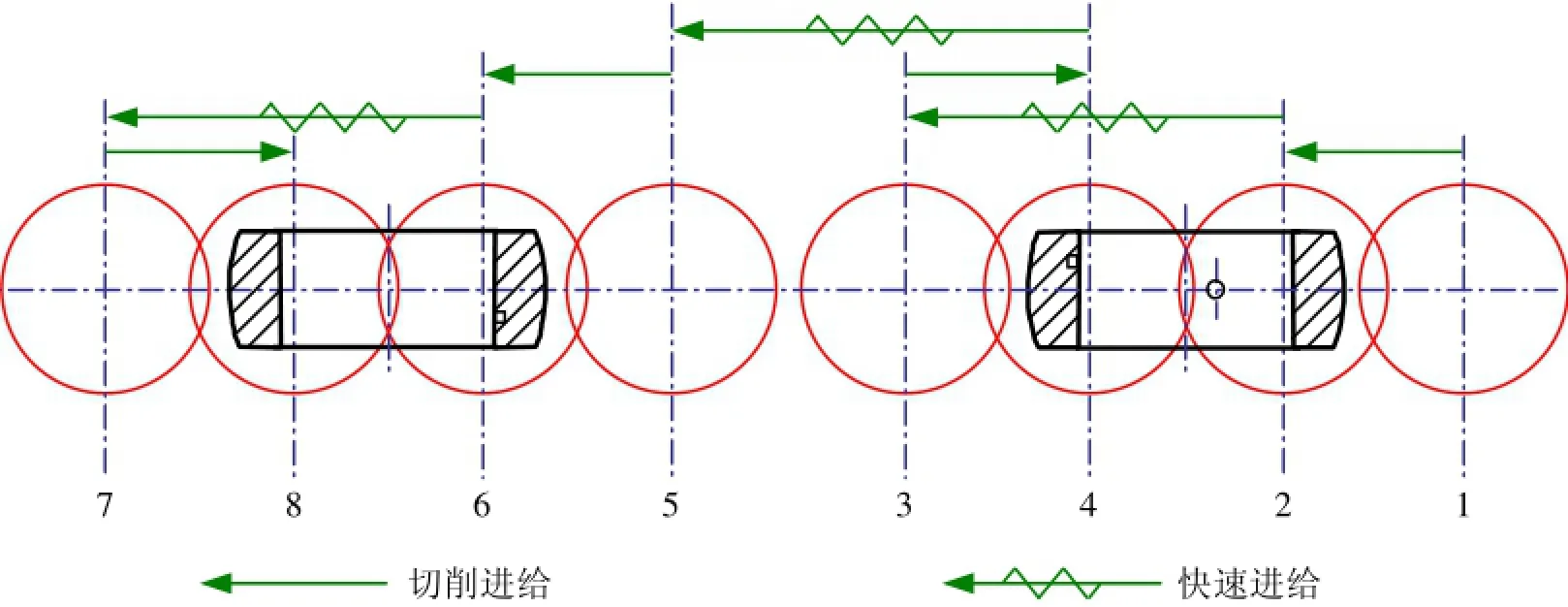

认真分析了加工面的尺寸和形状,以及切削进给和快速进给行程及时间的构成,准备从减少切削行程中的空行程着手。由于连杆体、盖的结合面不是连续平面,而是由4个远小于铣刀盘尺寸的小平面(长×宽为19.5×43.6mm)构成。提出了一个改进方案:精铣第一个结合面时,铣刀中心切过结合面边缘后就抬起铣刀,进入快进进给,至下一结合面再落下铣刀开始第二次铣削。按照同样方法完成第三、四个结合面的加工。如图5所示,铣刀中心轨迹按1~8顺序移动,其中1→2、3→4、5→6、7→8是切削行程,2→3、4→5、6→7是快进行程,快进行程还包括快进行程开始和结束时铣刀的抬起和落下。

经过计算,该方法可以将原先切削行程422 mm缩短至262 mm,改善效果明显。

图4 原加工工艺的铣刀给进路径

有了前面例子的经验,该方案并未马上实施,而是通过CAD辅助作图模拟和计算,在上述改善方案的基础上,进一步寻找更佳的方案。如图6所示,切削和快进顺序不变,当铣刀盘边缘切削出结合面后,就抬起铣刀,完成一个结合面的精铣,进一步缩短了切削进给的行程。图示可明显看到1→2、3→4、5→6、7→8四段结合面的切削行程又有明显缩短,总切削行程最终缩短至128 mm。这样切削行程大幅度减少,而快进行程明显增加。因为机床快进速度达到了50 m/m in,而切削进给速度仅为540 mm/m in,因此由于快进行程增加而增加的辅助时间极少,实际上总的加工时间则大为减少。

图5 改进工艺1的铣刀给进路径

图6 改进工艺2的铣刀给进路径

改进措施实施后,精铣所需时间仅为原来的35%,而且还消除了拖刀痕,使结合面表面质量得到了明显的改善。

上述2个改善例子中,因为原加工方式是参照国外现有成熟生产线工艺,看似合理,但如果深入地探讨研究,从不同的角度开拓思路,从技术上来说做出这些改善应该并不是太难。

5 小结

本文所介绍的质量改进,只是已经完成或正在进行的改善中的2个实例。通过这些大量的改善活动,也使我们对持续改善有了更多的体会和感悟。

(1)改善不能受传统方法和思维的束缚,也不要盲目认定已有的成熟工艺就没有改善余地,这些都不利于改善的进行。真正的改善是一种思维方式的变革,应该摒弃所有的陈旧观念,以“现在最差”为起点,改善应该马上实行。

(2)不能满足于已有的改善成果,一个改善的成功同时也是下一个改善的开始。改善的空间永远存在,改善永无止境。

(3)通过改善,培养人才,形成风气,让改善涵盖到公司生产经营的所有活动中去,使公司在竞争激烈的全球化市场中一直保持优势地位[3]。

1杨连生.内燃机设计[M].北京:中国农业出版社,1981.

2 Imai M.Kaizen:The Key To Japan's Competitive Success[M].McGraw-Hill/Irw in, 1986.

3柿内幸夫.现场改善入门[M].杨剑,译.北京:机械工业出版社,2006.

Manufacturing Technology of Connecting Rod and Its Continuous Improvement or Kaizen

Zhang Xuehua

(Shanghai Hino Engine Co.,Ltd.,Shanghai 201401,China)

A manufacturing technology of engine connecting rod is discussed,including product line layout,main m anufacturing process and characteristics.Some experience is summarized by tw o examples of continuous improvem ent ofm achining technology.

connecting rod,manufacturing technology,continuous improvement

来稿日期:2009-03-31

张学华(1973-),男,工程师,主要研究方向为发动机制造工艺技术。