均匀设计在共轨柴油机性能优化中的应用

徐哲

(上海柴油机股份有限公司,上海200438)

均匀设计在共轨柴油机性能优化中的应用

徐哲

(上海柴油机股份有限公司,上海200438)

运用均匀设计的方法,在共轨燃油喷射柴油机的性能试验中,同时调整共轨压力和喷射定时,优化了燃油消耗率和最高燃烧压力。

柴油机共轨压力喷射定时性能优化均匀设计

1 前言

高压共轨燃油喷射系统在柴油机上的应用日益广泛,它能够在宽广工况范围内,既保持燃油喷射压力在需要的水平,同时又可以对喷射定时和喷射量进行柔性控制。充分利用共轨系统这一特点,能使柴油机获得更低的排放和更好的性能[1]。

已有相当多的报告介绍了对共轨压力和喷射定时的研究[2]。大多数报告中的试验安排每次只变动一个参数,而保持其余参数不变。这种试验方法对各个参数之间没有相互作用的情况是有效的,而对有相互作用的情况就有可能漏掉好的试验组合。试验中发现,对于柴油机的许多性能指标比如最高燃烧压力和燃油消耗率等来说,共轨压力和喷射定时之间存在明显的相互作用。因此需要更好的试验方法来揭示它们之间的关系。

本文仅研究共轨压力和喷射定时两个参数对柴油机性能的影响,每个参数有多个不同的取值。如果进行全面试验,会出现很多搭配方式,增加试验次数,从而增加开发成本和时间。希望通过较少的试验次数就能找出参数之间的最优搭配,这就需要试验设计的帮助。

2 试验方法和试验装置

2.1 试验方法

试验设计(Design of Experim ents,DOE)就是在试验范围内挑选有代表性点的一种方法。它对试验进行科学合理的安排,使得试验数据具有良好的统计性质,以达到最好的试验效果。试验设计中把考察的试验条件或者参数称为试验因素,把因素的具体取值称为水平。

均匀设计(Uniform Design,UD)作为试验设计的一个分支,是考虑试验点在试验范围内的均匀分散性的一种方法[3]。均匀设计由我国方开泰研究员和王元院士在20世纪70年代共同提出,它的优点是当因素数量或水平数量较多时,所需要的试验次数不多。目前均匀设计已经广泛应用于新型材料、石油化工等领域[4~5]。共轨柴油机性能和排放优化试验过程中,需要考虑的影响因素众多,试验工作量比较大,均匀设计很适合共轨柴油机性能的优化试验[6]。但是均匀设计的试验结果一般不能做直观分析,需要用回归的方法对试验数据做统计分析,以得到最优的试验条件。

2.2 试验装置和工况

试验是在一台采用高压共轨系统的直喷式柴油机上进行的,该柴油机的主要技术参数列在表1中,柴油机许用的最高燃烧压力不超过14MPa。

表1 试验柴油机主要技术规格

测试设备主要有:AVL公司AFM44/4Z/4801电力测功机,AVL公司AVL735油耗仪,Kistler公司6125B爆发压力传感器。

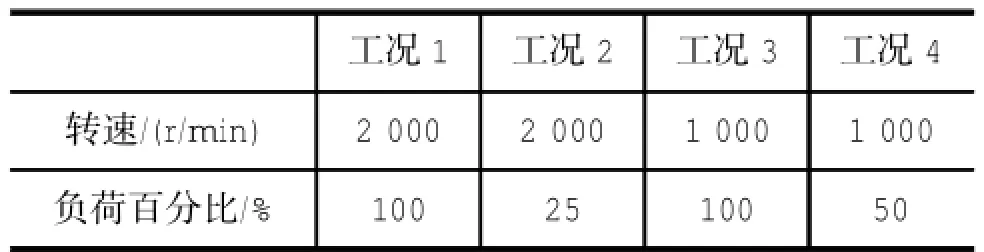

试验选择4个工况进行了研究,见表2。工况1到工况4分别代表了高速高负荷、高速低负荷、低速高负荷和低速中负荷工况,这4个工况都处于非排放控制区,希望通过试验设计得到较低的有效燃油消耗率ge和适当的最高燃烧压力pz。

表2 试验工况

3 试验结果与分析

3.1 高速高负荷工况

高速高负荷工况即表2中的工况1。该工况原状态的共轨压力为130 MPa、喷射定时为6℃A BTDC,试验中它们的水平取值范围:

共轨压力x1:105~135 MPa;

喷射定时x2:4~7℃A(上止点前)。

这2个试验因素在各自的试验范围内取4个水平,如果进行全部试验就需要16次,而我们希望只通过8次试验就可以找到其中的最佳方案。选用均匀设计表U8(24),其中“U”表示均匀设计,8表示要做8次试验,2表示有2个因素,4表示每个因素有4个水平,见表3。表中x1列里的1、2、3、4分别代表因素x1的水平1、水平2、水平3和水平4,与工况1的取值范围结合起来就分别对应喷射压力105、115、125和135 MPa;相应有x2列里的1、2、3、4分别代表喷射定时4、5、6和7℃A。

表3 均匀设计表8(24)

表3 均匀设计表8(24)

试验号x1x21 4 1 2 3 2 3 2 3 4 1 2 5 1 4 6 2 1 7 4 3 8 3 4

试验安排和试验结果见表4。假设该工况原状态的燃油消耗率等于“1”,各方案得到的燃油消耗率用相对于原状态的百分比表示。

表4 工况1试验设计与结果

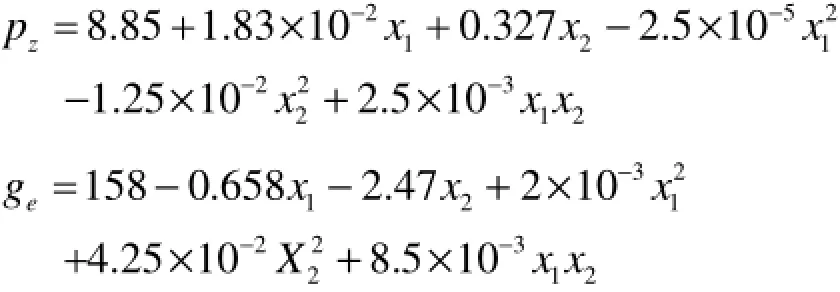

由于无法通过直观分析得到最佳试验结果,需要借助回归分析的帮助。现在已有成熟的回归分析软件,如SAS软件、MINITAB软件等[7],可以得到回归方程如下:

应该注意调整决定系数的大小,R-Sq(调整)值大说明回归的效果好,反之说明回归的效果不好。对于爆发压力pz的R-Sq(调整)等于99.8%,燃油耗率ge的R-Sq(调整)等于99.3%,说明这2个回归方程的总体效果是很好的。

每个因素(包括因素的组合)对结果影响的显著性可以从回归系数表中反映出来。由于篇幅限制,仅列出了工况1的pz的回归系数表,参见表5。

表5 pz回归系数表

表5中的P值表示了各个变量的显著性概率。P值范围介于0到1之间。P值越小,错误地否定原假设的概率就越小,则该变量的显著性越高。对于工况1的pz,共轨压力和喷射定时以及它们各自的平方,这些变量的P值都大于0.2,但是共轨压力和喷射定时的交互作用,即表5中的x1x2的P值为0.116,是所有变量中最显著的。因此共轨压力和喷射定时的交互作用对pz有主要影响。

该柴油机许用的最高爆发压力pz为14 MPa,在爆发压力pz不超过此限值的情况下,燃油耗率ge越低越好。取x1=130,x2=5,通过计算预测pz和ge分别等于13.75 MPa和100.49%。试验验证pz和ge分别为13.68 MPa和100.92%。预测值和试验值很接近,说明回归方程可信。

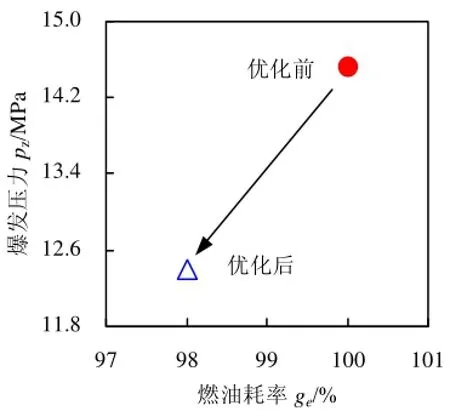

图1表示了优化前后实测值的比较,爆发压力pz从14.2MPa降到13.7MPa,而燃油耗率ge则增加了0.92%。

图1 工况1优化前后的结果对比

3.2 高速低负荷工况

高速低负荷工况即表2中的工况2。该工况原状态共轨压力为80MPa、喷射定时为9℃A,试验中将它们的水平取值范围定为:

共轨压力x1:65~110MPa;

喷射定时x2:7~13℃A(上止点前)。

同样选用均匀设计表U8(24),见表3。试验方案和试验结果参见表6。

表6 工况2试验设计与结果

用回归分析方法得到方程如下:

爆发压力pz的R-Sq(调整)等于97.8%,回归效果好;燃油耗率ge的R-Sq(调整)等于82.7%,回归效果略差,需要试验验证。取x1=85,x2=11时,通过计算预测值pz=9.13 MPa和ge= 99.16%,试验结果为pz=9.24MPa和ge=98.31%。爆发压力pz的预测值和试验值很接近,而燃油耗率ge则差距略大。

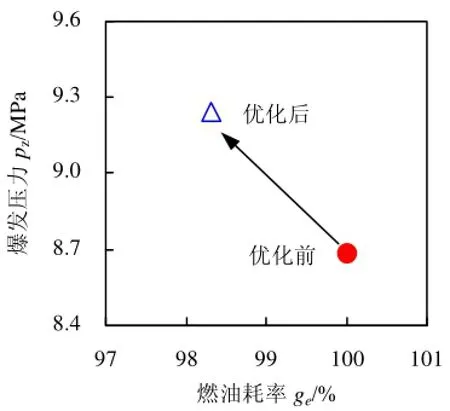

图2为高速低负荷工况优化前后实测值的比较。优化前的爆发压力pz余量很大,而燃油耗率ge较高。通过优化,pz从8.68 MPa提高到9.24 MPa,而燃油耗率ge为原来的98.31%。

图2 工况2调整前后的结果对比

3.3 低速高负荷工况

高速低负荷工况即表2中的工况3。该工况原状态共轨压力为115 MPa、喷射定时为6℃A,试验中将它们的水平取值范围定为:

共轨压力x1:70~115MPa;

喷射定时x2:4~7℃A(上止点前)。

同样选用均匀设计表U8(24),见表3。试验方案和试验结果参见表7。

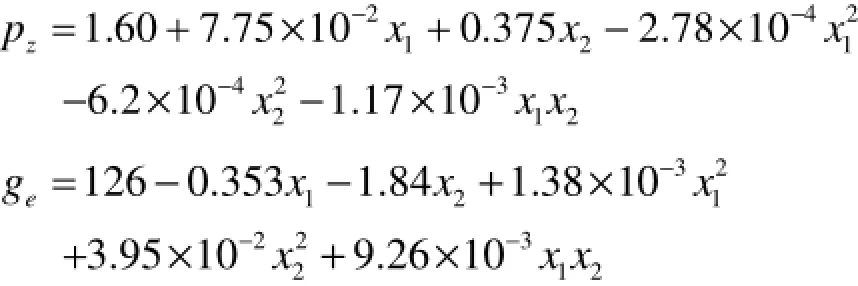

用回归分析方法得到方程如下:

爆发压力pz的R-Sq(调整)等于99.7%,ge的R-Sq(调整)等于92.0%,这2个回归方程的回归效果较好。取x1=85,x2=4时,通过计算预测值pz=12.53 MPa和ge=97.92%,试验结果为pz= 12.42 MPa和ge=98.03%,预测值和试验值十分接近。

表7 工况3试验设计与结果

图3为低速高负荷工况优化前后实测值的比较。优化前爆发压力pz超出上限,并且燃油耗率ge偏高。通过优化,爆发压力pz从14.52 MPa降低到12.42 MPa,燃油耗率ge也降低到原来的98.03%。

图3 工况3调整前后的结果对比

3.4 低速中等负荷工况

低速中等负荷工况即表2中的工况4。该工况原状态共轨压力为80MPa、喷射定时为9℃A,试验中将它们的水平取值范围定为:

共轨压力x1:40~85MPa;

喷射定时x2:6~12℃A(上止点前)。

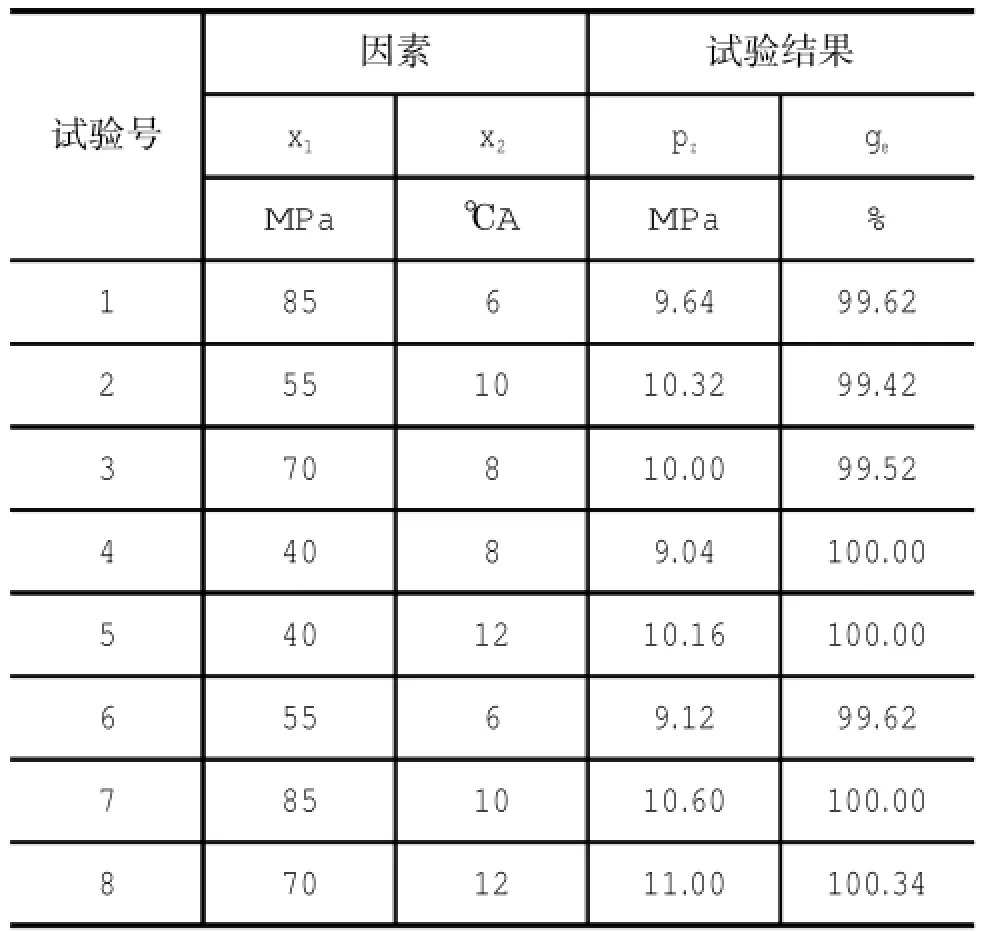

同样选用均匀设计表U8(24),见表3。试验方案和试验结果参见表8。

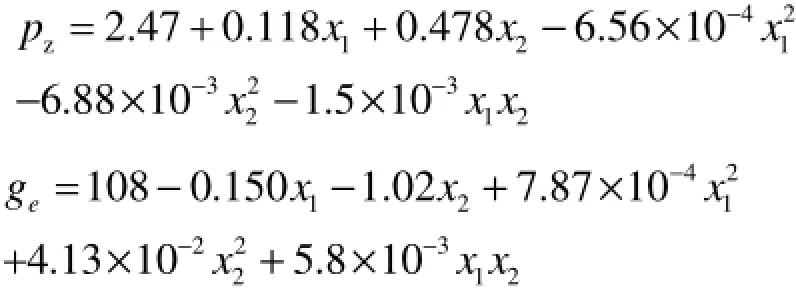

用回归分析方法得到方程如下:

爆发压力pz的R-Sq(调整)为98.9%,回归效果较好;燃油耗率ge的R-Sq(调整)为61.4%,回归效果较差,需要试验验证。

取x1=57,x2=9.5,通过计算预测值pz=10.17 MPa和ge=99.18%,试验结果为pz=10.16 MPa和ge=98.99%,预测值和试验值很接近。

表8 工况4试验设计与结果

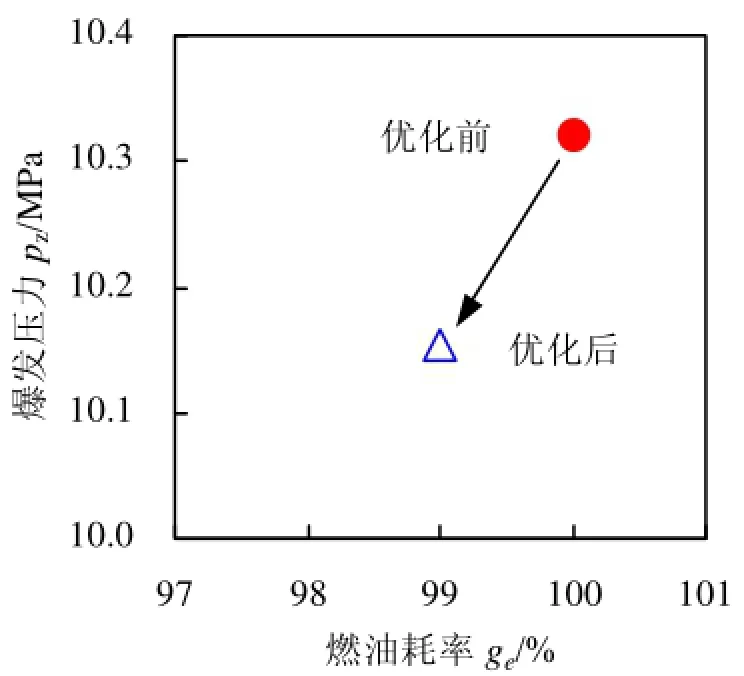

图4中优化前原状态pz和ge都偏高。通过优化试验,爆发压力pz从10.32 MPa降低到10.16 MPa,ge也降低到原来的98.99%。

图4 工况4调整前后的结果对比

4 结论

在柴油机性能试验中,采用均匀设计的试验方法,同时对共轨压力和喷射定时进行调整,优化了燃油消耗率和最高燃烧压力,并得到以下结论:

1)均匀设计适合于共轨柴油机的多因素多水平性能优化试验;

2)均匀设计的试验结果需要用回归分析推断出最佳试验条件,并且要进行试验验证;

3)共轨压力、喷射定时以及它们的相互作用对柴油机性能都有影响,比如燃烧压力和燃油消耗率,影响程度大小可以从回归系数表中得到;

4)柴油机不同工况存在着不同的共轨压力和喷射定时的最佳组合,针对不同工况可以采取不同的调整策略,有些工况燃油消耗率低但是最高燃烧压力超出限值,可以降低燃烧压力略微牺牲油耗;有些工况最高燃烧压力余量很大但是油耗偏高,可以提高最高燃烧压力从而降低油耗;而有些工况,通过优化试验有可能既降低了最高燃烧压力,同时又降低了燃烧消耗率。

1 Yoshihiro Hotta,Minaji Inayoshi,et al. Achieving Low er Exhaust Em issions and Better Performance in an HSDIDiesel Engine w ith Multiple Injection[C].SAE 2005-01-0928.

2 Badam iM,Nuccio P,Trucco G.Influence of Injection Pressure on the Performance of a DI Diesel Engine w ith a Common Rail Fuel Injection System[C].SAE 1999-01-0193.

3方开泰,马长兴.正交与均匀试验设计[M].科学出版社,2001.

4张玉环,史道济,车建明.均匀设计在研究C/Cu复合材料耐磨损设计准则中的应用[J].数理统计与管理.1999,18(5):5-7.

5黎元生.用均匀设计和配方优化技术提高原油破乳剂的性能[J].科技进步与对策.1998(特刊):18-20.

6 Thomas Brooks T,Lumsden G,Blaxill H. Im proving Base Engine Calibrations for Diesel Vehicles Through the Use of DoE and Optim ization Techniques[C]. SAE 2005-01-3833.

7刘文卿.实验设计[M].清华大学出版社,2005.

App lication of Uniform Design in Perform ance Optim ization

for a Comm on Rail Diesel Engine

Xu Zhe

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

Uniform Design method is applied to the test of common rail engine performance.Common rail pressure and injection tim ing are adjusted at the same tim e to optim ize BSFC and peak cylinder pressure of engine.Adopting Uniform Design method can drastically reduce test time and cost.

dieselengine,common railpressure,injection tim ing,performance optim ization,uniform design

来稿日期:2009-03-20

徐哲(1975),男,工程师,主要研究方向为发动机性能开发。