清梳联设备的特点和发展趋势

石庚尧

引语

清梳联技术目前已日趋成熟,声、光、电、气、变频传动、伺服电机及计算机等新技术得到广泛应用。各种新工艺、新技术、新的梳理理论的大量采用,体现在新型的清梳联生产线设计中。清梳联生产线已向着高速、高产、优质、节能的方向发展,提高了全流程的可靠性、稳定性,保证了整个生产流程中的连续、同步、平稳运行,使得棉条长短片段的均匀度、生条含杂、棉结都稳定控制在一定的范围内,保证了后部的成纱质量。现在的清梳联生产线的设备,无论是在外观上,还是内在质量上,都已有了长足的发展。更加人性化的设计,友好的人机界面,使得操作维护更加简便。梳棉机单产最高已可达220kg/h。同时并条机的牵伸技术已和梳棉机结合,大大缩减了生产流程和减少了占地面积,节约了能源。

目前,世界上国内外主要清梳联设备制造厂,都推出了自己的最新设备和流程,特别是国内各个纺机厂,都在自己原有设计的基础上,立足自主创新,推出自己的新设备。随着我国纺机制造装备、设计、加工能力不断提高,国产清梳联和国外清梳联设备水平的差距已经在不断缩小,如清梳联梳棉机整体棉箱的设计、加大梳理区的理论应用等,在某些方面,已经接近或达到国外先进水平。

瑞士Rieter(立达)公司推荐的清梳联流程

A11自动往复抓棉机→B11预清棉机→B70多仓混棉机→B60清棉机→C60梳棉机。该流程的主要设备特点:开清棉采用“两级”(B11+B60)组合设计,主导思想就是“早落防碎、多松少打、自由开松”,同时开清棉流程做到在线“变清棉工艺调节”。在不停机的状态下,就可以在操作面板上直接改变开棉强度、落物多少,节约用棉。

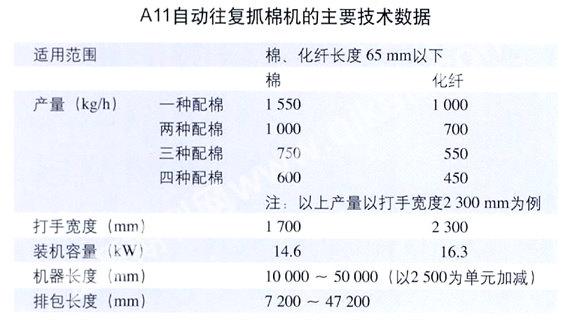

A11往复抓棉机

A11往复抓棉机是整个流程中关键的设备之一,最新设计的A11抓棉机可在微小棉束抓取的情况下产量达到1500kg/h以上。采用单打手结构,两侧装有压棉罗拉,打手刀片为双刃锯片形式,呈螺旋形排列,打手抓棉方式为正反转抓取。抓棉罗拉部位装有摆动保护装置,当棉包中有大的异物时,抓棉打手就会停转,起到保护作用。在小棉束的抓取条件下为了保证产量,打手速度应在1600r/min以上。该机具有自动平包功能,采用智能控制,在棉包的顶部和底层抓取时,有相应的进入和退出程序,来补偿棉包密度的差异。经过几个抓棉周期后,棉包高度会自动得到平整,保证均匀抓取每一组分的原料。该机最多可码放130个棉包,每侧最多可以码放4组不同的配棉。可以根据不同的生产需要设定产量和工艺,具有极大的灵活性。

B11预清棉机

该机主要由辊筒打手及尘格组成。当原料由进棉口进入打手室内,随辊筒打手在打手室内进行7次旋转开松梳理。纤维经过充分开松后,其中的尘杂、籽屑、短绒等暴露在纤维的表面上。在旋转过程中原料不断多次撞击沉棒,这些杂物大部分会从尘格中被甩出,由排杂滚筒排出至废棉系统。以往的设计中原棉只在打手室内旋转6圈,B11预清棉机的设计增加了原料在打手室的周期为7圈,并且增加了25%的尘格面积,更大的尘格面积使出杂效率进一步提高。该机采用自由打击,对纤维损伤少,与其他常规的清棉机相比,纤维损伤降低20%左右。为了保证最佳的清棉效果,全机共有110个工作参数供选用,变换参数十分简单,只需在键盘上输入清棉深度和原棉的含杂即可,电脑就会自动给出所需工艺,此时尘棒的角度及开棉打手的速度都会自动调整,满足生产的需要。全部过程几分钟就可完成,无需停车,可以适用于各种含杂的原料的生产要求。

B11预清棉机的适用范围为棉、废棉、亚麻,最高产量1200kg/h,工作宽度1600mm,辊筒打手直径750mm,辊筒打手转速480~960r/min。

B70多仓混棉机

该机采用了三点混棉原理,共有8个混棉仓,大容量储棉,每个棉仓都会均匀储棉。其特点是原料在棉仓中顺序输送,不翻滚,减少了棉结的产生。3种混合的基本原理,一是时间差,二是帘子叠铺放,三是角顶斜帘子与回击罗拉的作用得到充分混合。该机结构简单,几乎无易损件。另一特点是,产量调节十分方便,全部是电子控制。在连续生产的过程中,可以对帘子的隔距及速度调整,同时还有排微杂的功能。

B70多仓混棉机的适用范围为棉、化纤及混纺原料,最高产量800kg/h;机器总储棉容量:棉350~400kg,化纤300~350kg;8仓储棉量:棉250kg,化纤200kg。

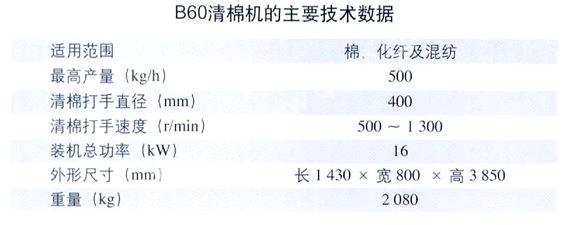

B60清棉机

该机采用单打手结构,减少了棉结数的增加和好纤维的损伤。输入的原料首先通过扁状的管道向下喂棉,原料在管道中排列有序,不会产生紊乱。在一对有网眼的罗拉作用下,原料进入由给棉罗拉和给棉板组成的握持系统。进入打手室内,开清打手对原料进行柔和开松梳理,杂物在打手产生的离心力的作用下,从尘格排出。该机操作简单,机上3个工艺参数决定开清棉的工作状态,即给棉板的位置、开棉打手的速度、尘格的角度。根据纤维的长度来选定给棉板的握持量,同时根据原料的含杂设定尘格角度,清棉的力度大小主要是由清棉打手的速度和给棉板的握持点的距离决定。这些只需在控制键盘上直接输入即可,就会在生产过程中自动完成。

C60梳棉机

为了保证更好的均匀给棉,该机采用了整体棉箱。在棉箱上部,在给棉罗拉与给棉板共同作用下,向下部输入棉筵至精细开松打手,对棉筵进行柔和的梳理。打手与给棉罗拉之间的隔距可以调整,可根据原料的情况确定,最大限度地减少对纤维的损伤。充气棉箱将棉纤维压缩成密度一致的棉筵,均匀排列后喂入刺辊。

该机采用了三刺辊顺向喂棉方式,3个刺辊直径不同,表面分别包有不同的针布,对棉纤维进行高效的梳理除杂。在刺辊工作区,装有4个吸口,排出杂质。棉纤维在进入锡林之前,就得到初步并且有效的梳理,可以大大减轻锡林的梳理负担,提高梳理质量,减少锡林针布的损伤,延长针布的使用寿命。全机共有16个吸点,排除短绒和杂质。

该机装有先进的IGS自动锡林磨针系统,机上磨针,随时保持锡林针布的锐度,处于最佳工作状态。减少棉条中的棉结数量,并可延长针布的使用寿命。

C60梳棉机还可以根据用户的要求配置带有并条机RSB模块装置的完整流程,C60+RSB的流程可使棉条100%匀整,使生产过程更短、更迅捷,同时可以大大减少占地面积。该机还配有中长片段的自调匀整器。

德国Trützschler(特吕茨勒)公司推荐的清梳联流程

BDT–019自动抓包机→MFC双轴流开棉机→MCM多仓混棉机→CXL4四刺辊清棉机→SCFO异纤分离机→DK903梳棉机。

BDT-019自动抓包机

该机采用双打手设计,在两个打手之间及两侧,装有3只压棉罗拉,在抓棉的过程中与肋条共同作用,积极压住棉包,除了有防止棉包倾倒的作用,同时还使肋条之间的棉花凸起,利于抓棉打手抓取。该机的打手刀片是不伸出肋条的,低于肋条高度,这样的设计可使抓取棉束很小,达到精细小棉束抓棉的目的。两打手之间有一距离,可同时抓取相邻两个棉包的纤维,在抓棉的一开始就提高了混棉的效果,这一特点是单打手抓包机所不可比拟的。两个打手的转向不随往复的方向而改变。无论哪个方向,前进还是后退,都有一只打手是顺向抓棉,另一只打手是逆向抓棉。在换向时,逆向的打手会自动升起一个高度,不会因逆向抓棉过深,做到两只打手始终是小棉束抓取。该机最多可同时供3条开清棉生产线,棉台每侧可排1~8组棉包。该机具有多种抓棉方式供选择。

BDT–019自动抓包机的产量1500kg/h,打手宽度1700、2300mm。

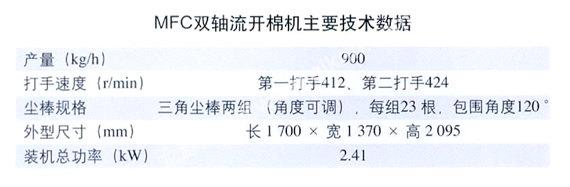

MFC双轴流开棉机

该机是由清棉打手、尘棒、排杂罗拉等机构组成。在气流的作用下,原料进入打手室内。该机有两个直径为650mm的角钉打手,对进入打手室内的原棉进行自由打击,两个打手的速度有3%的差异,有利于更好地开松除杂。在两个打手及尘棒的共同作用下,在将原料充分开松的同时,棉籽等大的杂物从尘格中被甩出,再由排杂罗拉排出。该机结构简单,对纤维损伤少,除杂效率高。

MCM多仓混棉机

该机的进棉方式与Rieter公司的混棉机不同,每个仓室都有气动活门控制,由输棉风机吹入的原棉采取顺序进棉方式。首先从最后一仓进入,依次灌满仓。棉仓的储花量是由压力传感器控制的,参数设定可直接从键盘上设置。棉纤中的微杂则从仓室的网眼排出到滤尘系统。每个棉仓下方都有一对给棉罗拉和一个开棉打手,给棉罗拉同时给花,经开棉打手开松后,松散的棉花落在输棉帘子上,输送给清棉机。该机的混棉原理主要是利用时间差,每个仓室混入不同时间抓取的原料,在同时向输棉帘子给花,从前到后,又形成时间差,每个棉仓落下的松散的棉花,依次混合铺成的棉网向前输送给清棉机。

CXL4四刺辊清棉机

该机通常是与MCM多仓混棉机接合一体安装的,可节约能源和空间。由多仓输棉帘子输送的棉网再通过一只斜帘子直接喂入,4个刺辊的直径相同。依据过花的顺序,分别是角钉打手、粗锯齿打手、中锯齿打手和细锯齿打手,分电机传动。速度是依次递增的,可以更好地完成梳理清棉的作用,顺利地从一个打手室转移至另一打手室。该机共有5个清棉点,清棉点吸口开启的角度决定落物的多少,可根据原棉的情况调节,只需在键盘上直接输入数据即可,无需停车。操作电脑可以储存5组数据,设定后可以随时调用,方便快捷。该机产量和除杂效率都很高,同时对纤维损伤少。该机产量为800kg。

SCFO异纤分离机

该机在解决微小尘杂的同时还有异纤排除的功能。该机是在进入梳棉机之前的最后一台设备,棉纤维已得到充分开松,大杂都已经尽可能在前部设备清除。原料由输棉风机送入该机时,松散的纤维最大可能地把微小的杂质或异纤暴露在纤维的表面,再经过网眼板时,微杂被从网眼中抽走排除,起到了除微尘的作用。进入棉箱的纤维再经给棉罗拉握持后,被刺辊打手再次开松梳理,此时两台高速电子数码相机对梳理后的棉流进行扫描,发现异纤后,立即发出指令到执行机构排除。执行机构是32只平行排列的高压气嘴,根据指令动作。该机实际是把强力除尘机和异纤拣除机合成一体,功能更为完备,效果更好。

DK903梳棉机

DK903梳棉机是Trützschler的新产品,最高出条速度为400m/min。棉箱是由上下两部分组成,上棉箱装有给棉罗拉、弹簧式加压给棉板和开松打手。弹簧式加压给棉板采用5片独立的结构,每片都有一个弹簧支持,在任何情况下都可对整个横向分布的棉筵进行均匀握持,保证最有效的开松梳理,使棉网更均匀。经打手剥取的原料,在气流送棉方式下,经压缩送入下棉箱。在下棉箱与刺辊区之间,装有10片感应簧片喂棉机构,将棉流形成带状棉层后检测棉层厚度,同时还有监控功能,一旦喂入的棉层中含有金属杂物或者棉层过厚,都会自动停车报警,利用倒车功能就可取出杂物,防止轧坏梳棉机。该机也采用了三刺辊喂棉,与C60梳棉机所不同的是,3个刺辊直径相同。根据所纺原料不同而包覆不同的针布,当纺棉时,第一只刺辊配置为针形罗拉,第二只是中齿形罗拉,第三只是细齿形罗拉。

该机装有移动盖板精密设定PFS系统,可快速且精密调整移动盖板与锡林之间的隔距,全部由电脑设置完成,避免人为调节的误差,使梳棉机处于最佳工作状态。该机还配有PGS磨盖板系统,由梳棉机磨针管理系统根据生产量和棉结增加的情况,给出正确的磨针参数,可精确地磨砺针布面而不损伤针布侧面。

DK903梳棉机也可配置并条机的IDF集成牵伸装置,使梳棉和并条两个工序合一。采用DK903+IDF流程后,可以减少60%的占地面积。其特点还有:牵伸、匀整、圈条均在相对低速下进行,纤维的通过量较小,有利于质量的控制等。

该机可根据用户的要求选配长片段自调匀整器或者短片段的自调匀整器。

最新设计的TC07梳棉机

该机提出了新的思路和理念,在提高产量的同时,纱疵减少了15%左右,该机无论是在外观上还是使用性能上,达到了完美的统一。

该机的磁力盖板系统,推出了全新的概念。盖板针布被超强磁力吸附在盖板骨架上,不再用盖板压条包覆。盖板针布条几乎不会变形,保证了针布条的平整,所以无需再对盖板进行研磨。在减少工作量的同时,最大的特点是针布保证了顶尖的锋利,得到最佳的利用,节约了费用,省掉了相应的辅助设备,达到了节能降耗目的。无需工具就可以快速拆卸更换盖板。该机配备了在线棉结检测装置,可以精确对棉条进行检测控制,达到完美的质量水平。

该机的精确的盖板设定系统PFS,避免了人为的手法差异,保证了隔距的精确,达到完美的梳理效果。该机还有精确的除尘刀设定系统、电控锡林刹车装置TC–CB等。

TC5-3梳棉机

该机是由特吕茨勒(上海)纺织机械有限公司在中国本土生产的普及性中高档梳棉机,主要组件与TC07相同,其产量和价格都低于TC07。该机的梳理区长度为2.82m,可以更有效去除杂质、棉结和短绒。该机的喂棉系统采用了简便喂棉装置和直接喂棉装置,简便喂棉装置可以及时发现异物,及时停车防止对梳棉机造成的破坏。直接喂棉装置是梳棉机整体设计的一部分,均匀给棉,防止意外牵伸的发生,对保证棉条的质量起着至关重要的作用。该机采用三刺辊机构,3只刺辊直径相同,对纤维开松柔和,达到较高的开松度,确保棉网在进入锡林区的梳理更加有效。该机可针对不同质量的原棉,快速方便调节刺辊处的落棉量,可以在几秒钟内进行调节和设置保证对原棉的优化处理,以达到节约原料的目的。另一特点是,整个盖板区无油,可以保持清洁免维护,节约了人力物力。采用了磁力盖板系统,无需工具即可快速更换盖板,同时更换盖板条后,无需磨针,延长了盖板的使用寿命,节约了成本,还减少一套包磨工具。精确盖板设定装置PFS可以快速精确设定盖板隔距。该机的曲轨准确且可以重复调节,曲轨分布了6个隔距调节点,不同于传统的4点隔距设定,改善了设定的准确性,并防止曲轨的变形扭曲。该机配有长短片段自调匀整器。该机最高产量80kg/h。

意大利Marzoli(马佐里)公司推荐的清梳联流程

B12SB往复自动抓包机→B39双打手开棉机(+B44凝棉器)→B143自动混棉机→B37精开棉机(+B44凝棉器)→B15输棉风机→B19喂棉箱+C501梳棉机。

B12SB往复自动抓包机

该机设计为双打手形式,只有两只压棉罗拉,安装在两只打手的外侧。每只打手安装有254个刀片,呈螺旋线排列,可实现小棉束抓棉。打手工作宽度有两种设计,1700和2500mm,可根据需要选择。采用光电控制抓棉小车的高低,可根据每一棉包的高低自动上升或下降抓取原料,无需人工平整棉包,而不会留下原料。另一特点是,打手维修十分方便,如使用过久、刀片发生磨损时,只需在机上更换刀片的碳化钨硬质合金片即可。

B12SB往复自动抓包机的适用范围为65mm以下的棉及化纤;产量:打手宽度1700mm时1150kg/h,打手宽度2250mm时1600kg/h。

B39双打手开棉机

原料喂入是由B44凝棉器完成的,同时可有效去除部分尘杂和短绒。经过抓包机抓取的小棉束进入打手室内,杂物已基本暴露在纤维的表面,再经两只串联打手的开松作用,原棉中的各种杂物就可直接被排除。开松形式采用自由打击,对纤维损伤少。对原料开松强度的控制是通过调节打手速度来完成的,调节尘棒的角度可控制落棉量多少,这两项参数的设定都是在控制键盘上完成,可以根据原料的性能设定,以得到预期的开清棉效果。所有参数都可以储存在电脑中,供随时调用,参数的调节和改变都可以在连续生产中完成,无需停车。排除的落物通过排杂罗拉排出,然后进入滤尘系统。该机具有很强的灵活性和较高的开松除杂效率。

B39双打手开棉机的适用范围为棉及废棉下脚,产量1250kg/h;打手速度:第一打手400~600r/min,第二打手600~900r/min。

B143自动混棉机

该机可提供4或6仓形式的机器。输棉风机把原料同时喂入各仓内,由于在各仓的进棉口没有机械活门,所以进入每个仓中的原料都是随机和同时的,增加了混合的效果。在输棉风机产生的气流作用下,仓中的原料被压缩,棉仓的下方有一对给棉罗拉,在其作用下,向下给棉送入至开棉打手开松后,被气流输送到凝棉器。该机性能可靠,结构较为简单。在输棉管道上有一压力传感器,当所有棉仓被灌满原料时,管道内压力值升高到设定值时,停止给棉。

B143自动混棉机的适用范围为棉、化纤及其混纺,产量800kg/h(4仓)、1200kg/h(6仓)。

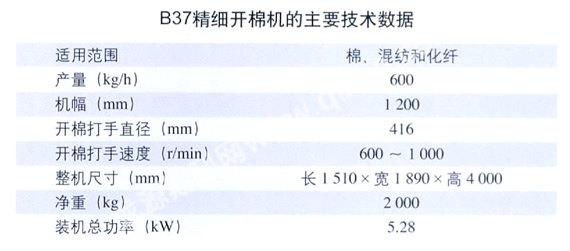

B37精细开棉机

该机与B44凝棉器一同使用,B44凝棉器对进入该机的原料首先进行除微杂和灰尘。该机有很高的灵活性,配有3种不同的打手,即角钉、梳针和粗锯齿形式,用户可根据加工的原料进行选型使用,实现最佳开松。该机的除杂部分由除尘刀、吸风口、导流板及固定分梳板构成,连续吸尘风管将落物、尘杂吸走至滤尘系统,可有效除杂,大大降低了原料中的含尘量。可根据原料中的含杂高低,调整导流板的开启角度,决定落物的多少。开棉强度的调整是通过改变开棉打手的速度来完成的。开棉打手采用变频调速,方便快捷。以上两项调整,可以随机调整无需停车,全部由电脑完成。可以把多种参数事先储存在电脑中,随时调出使用。

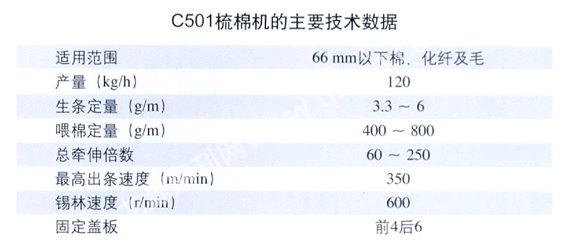

C501梳棉机

该机的棉箱与梳棉机集成在一起。该机采用多电机分部传动,传动机构更为简捷准确。全机共有11个电机,5个变频传动,3个是新型的无刷电机。全机采用连续吸的吸落棉系统,机上部分全部是由ABS朔料管件构成,安装方便,密闭性好。

经纬纺织机械股份有限公司清梳机械事业部推荐的清梳联流程

清梳联全流程一

FA006(自动往复抓包机)→TF27(磁铁)→AMP2000(金属火星探测仪)→TF2212(两路配棉器)→ZFA051A(凝棉器)+TF30A(重物分离器)→FA103A(双轴流开棉机)→FA028B(多仓混棉机)+FA109A(清棉机)+TF34A(磁铁)→JWF1051(强力除尘)→(F177B+JWF系列)(梳棉机)。

该流程的工艺特点是:一抓(自动抓棉机)一开(双轴流开棉机)一混(多仓混棉机)一清(清棉机)的短流程,具有单元机台少、流程短、除杂效率高的优势。该流程采取“多包混合、精细抓取、均匀混合、梳理为主、早落少碎、少伤纤维”的原则,保证生条质量。

最新设计的FA006自动往复抓包机

该机虽然还是双打手结构,但是有了新的设计理念,两只打手由一条同步齿形带传动,同方向旋转,传动平稳。当抓包机抓棉时,打手采用摆动设计,前高后低,依次抓棉。打手转向始终和抓棉小车行进方向一致,保持了对纤维的顺向抓取,有利于小棉束抓取。在发挥双打手可同时抓取两个棉包的优点上,前高后低的抓棉方式又可以同时抓取不同高度的原料,进一步提高了混棉效果。打手刀片抓棉深度仍为负隔距设计。打手刀片为可拆卸形式,维修方便。打手刀片刀尖成燕尾形式,无论在抓包机顺时针还是逆时针抓棉,都可以均匀抓取。打手滚筒成八角型,打手刀片采用螺栓固定在其上。每只打手共有4列28组刀片,共计112只刀片,每个打手有4个刀尖开松抓棉点。两只打手分别作用在独立的工作区域,每只打手工作区域由28根肋条组成,交错设置。该机的压棉罗拉采用了无驱动形式,在节约动力的同时简化了机构。打手直径为140mm,不易绕花。

另一特点是设计人性化,两只打手的传动简单可靠,用一根同步齿形带完成,变频调速,传动在抓包打手外侧,维修保养十分方便。该机功耗小,总装机功率仅为5.84kW。输棉槽采用不锈钢净面板材料,光洁不易挂花。

FA103A型双轴流开棉机

该机是对初步开松的原料在自由打击的状态下,利用原料间的重量差异去除原料中的大杂。该机从进棉口方向看,两只打手以逆时针时针旋转,两只打手的速度差异为3%,打手速度变频控制,有利于对杂物的去除,每只打手下方有包围角为120°的尘格,尘棒的角度、隔距可从机外直接调整,以适用于不同的原料除杂需要。对纤维损伤小,棉结增长较少。

FA103A型双轴流开棉机的产量800kg/h,工作宽度1300mm。

FA028B多仓混棉机

采用逐仓时差输入、移差输出的方式,换仓压力通过触屏设定。在每一个棉仓的上下部位都装有一组光电探头,用来监测储花量。棉仓下部的光电探头,监测棉仓的最低储花量,一旦储花量低于光电探头的下限,就会发出报警信号,防止空仓。在每一棉仓的上方光电探头,都可以控制后方要花程序,无论哪一个仓储花量低于光电探头,都可以执行要花程序,可以保证每一个棉仓的最大储花量,稳定混棉效果。该机的产量取决于前方机台,产量高低由变频电机驱动给棉罗拉及输棉帘子变速调整,保证均匀供花。该机与清棉机直接相连,节约了占地面积,省掉了输棉风机的同时,可使供花更稳定、均匀。

FA028B多仓混棉机的工作宽度为1200mm时产量为600kg/h,工作宽度为1600mm时产量为800kg/h。

FA109A清棉机

该机与FA028B多仓混棉机直接相连,共有3只打手,过花的顺序依次是角钉打手、粗锯齿打手、细锯齿打手。采用以梳理开松为主的无握持梳理方式,只有一个握持点,其余均是自由打击,对纤维的损伤小。打手速度采用变频调速,以适用不同的原料开松除杂的需要。该机共有4个出杂点,打手与除尘刀的开口角度可调,选取最佳开口角度和隔距,做到除杂效率高、纤维损伤小。

JWF1051型除微尘机

采用全钢板结构,有一巨大的网眼板,被开松的原料经输棉风机送入机内,在气动摇板的作用下,均匀撞击到网眼板上。原棉中的细小短绒及微杂,在网眼板后部负压下被抽吸走,而原料则被另一只输棉风机送入前方的机台。该机可起到凝棉器除微杂的作用,又不像凝棉器那样易产生棉结。

JWF1051型除微尘机的产量800kg/h,工作宽度1600mm。

最新设计的JWF1204-120型高产梳棉机

机幅加宽至1200mm,比传统机型加宽20%,分梳区增加了36.97%。其最大优点就是,在不改变出条速度和分梳质量的前提下,可增加20%的产量。这就意味着在整个清梳联的流程中,可以减少梳棉机的配台,节约占地面积,减少功耗,符合节能高效理念,这也是国产梳棉机突破传统设计理念的一个开端。此前,只有瑞士采用了宽机幅的设计。该机还采取了新的设计思路,梳棉机喂棉箱的一体化设计,可以保证均匀稳定的棉筵喂入,有效改善生条的质量。另一大特点是,在原有顺向喂棉的基础上,给棉罗拉采用弹性握持形式,保证对棉纤维有效握持的同时,减小了对纤维的损伤。为了适应客户的不同需求以及应对不同的原料变化,特殊组合的双联固定盖板在安装使用时可以任意组合,满足各种需求。刺棍区配置有除尘刀、预分梳板及吸口。第一落杂区长度可以根据原棉情况方便调节,在保证梳理质量的前提下,减少落棉量,节约用棉。

清梳联全流程二

FA009A(往复抓棉机)→FT1245F(变频输棉风机)→AMP2000(金属火星探测仪)+FT213A三通摇板阀+FT215B微尘分流器→FT214A(桥式磁铁)+FA125A重物分离器+FT1240F(变频输棉风机)→FA105A(单轴流开棉机)→FT222F(变频输棉风机)+FA029(多仓混棉机)+FT224(弧形磁铁)+FT1240F(变频输棉风机)→FA179喂棉箱+FA116A(主除杂机)→FA156(除微尘机)+FT1240F(变频输棉风机)+FT201B(变频输棉风机)→119A火星探除器→FT1301B连续喂棉装置+JWF1171(喂棉箱+JWF系列梳棉机)。

该流程的主要特点是实现“薄喂轻打”,精细抓棉、高效除杂,减小纤维损伤。

FA009A往复抓棉机

采用双打手形式,抓棉打手埋于肋条之里,在肋条与压持罗拉的共同压持下抓取棉束,做到精细抓取,抓棉打手每次的抓棉深度为0.1~20mm。该机由微机控制,自动检测,全自动抓棉。打手转速变频调速,一般设置在1100~1400r/min之间。

FA009A往复抓棉机的打手宽度1700、2300mm,打手转速1250r/min(变频调速),最高产量1500kg/h。

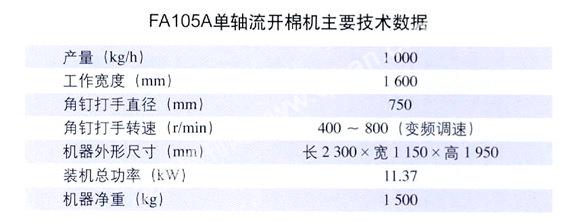

FA105A单轴流开棉机

该机主要由辊筒打手、棉流导槽、微尘分离板及尘格组成。当原料由进棉口切向进入打手室内,棉流在气流和导槽的作用下,沿着辊筒打手轴向在打手室内旋转开松梳理。纤维经过充分开松后,其中的尘杂、籽屑、短绒等暴露在纤维的表面。在旋转过程中原料不断多次撞击沉棒,这些杂物大部分会从尘格中被甩出,由排杂滚筒排出至废棉系统,部分微杂和短绒则通过微尘分离板在负压的作用下被排除。开松后的棉流沿开棉打手切向方向输出。排微杂的作用要好于双轴流开棉机,比较适合原棉含杂较高的情况。

FA029多仓混棉机

该机共有6个混棉仓,大容量储棉,每个棉仓都会均匀储棉。其特点是原料在棉仓中顺序输送不翻滚,可以减少棉结的产生。采用3种混合的方式,一是时间差,二是帘子重叠铺放,三是角顶斜帘子与回击罗拉的作用。原料在这3种混棉方式的共同作用下,得到充分混合。该机结构简单,几乎无易损件。配有PLC控制系统,与前后机台联锁,同步工作。产量调节十分方便,在连续生产的过程中,可以对输棉帘子的速度变频无级调整。同时还有排微杂的功能。

FA029多仓混棉机的工作宽度为1200mm时产量为650kg/h,工作宽度为1600mm时产量为900kg/h。

FA116A主除杂机

采用三打手自由打击结构,减少了棉结数的增加和纤维的损伤。输入的原料首先通过扁状的管道均匀向下喂棉,原料在管道中排列有序,不会产生紊乱。原料进入打手室内,梳棉辊筒对原料进行柔和开松梳理。该机在梳棉辊筒落棉区配有除杂吸口,采用连续吸排杂。可以根据工艺、原料情况对给棉辊、转移辊及分梳辊在线变频调节,以求在保证质量的前提下,减少可纺纤维的排放。装有技术探测装置,具有喂棉过厚保护措施,可以防止损伤针布。3只辊筒盖罩采用开放式结构,检修维护非常方便。

FA116A主除杂机的工作宽度为1876mm时产量为450kg/h,工作宽度为2276mm时产量为600kg/h。

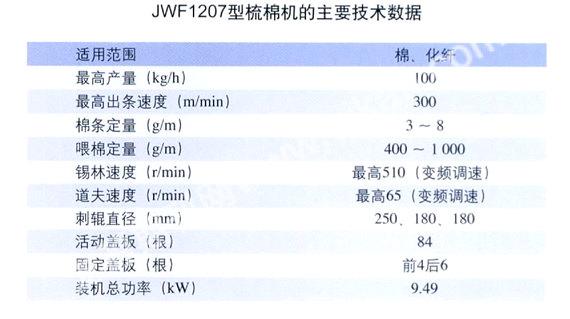

JWF1207型梳棉机

采用了单刺棍顺向给棉形式,刺辊周围配置有除尘刀、预分梳板,可机外调节落杂区,方便快捷。采用多电机单独传动,变频电机直接启动锡林,给棉罗拉和道夫采用伺服电机传动,控制精度高。采用计算机通讯与数字同步技术的控制系统,自动化程度高,运行可靠。该机采用了TF027A混合环自调匀整器,通过检测喂入棉层厚度和出条变化,由计算机控制给棉罗拉转速,改变喂棉量,实现长短片段匀整,提高棉条匀整度。该机依然采取了获得专利的模块化三罗拉结构,使用保养方便。采用了一体化可视吸塑排风滤尘管道,美观大方,光滑密闭性能好,实现多点连续吸,压力连续监测。

太平洋克罗斯罗尔公司推荐的清梳联流程

ABO往复抓棉机→6CB多仓混棉机→3RC三滚筒开棉机→FC1精细开棉机→CF清梳联棉箱→MK5梳棉机(单或双锡林)。

ABO往复抓棉机

该机是多品种混棉可编程抓包机,有多种规格供用户选择,可以同时供应两条不同品种的生产线,每侧可以码放4组种类不同的棉包。该机在X轴和Y轴都有记忆功能,自动记忆棉包的位置、高度,可使所有不同高度的棉包同时抓取完。遇到紧包棉时,抓包小车可自动减速,防止抓取的棉块过大或抓棉不匀,同时还可以避免噎车。该抓棉小车的打手肋条还装有金属探测装置,一旦发现金属杂物就会停车报警,可有效防止损伤设备和火警事故的发生。抓棉采用了双打手设计,没有压棉罗拉装置。两只打手相向回转,在来回往复的过程中都抓棉。抓包打手设计十分巧妙,在更换两侧抓棉区时,抓棉小车不动,只是抓棉打手臂旋转,机构简单,故障率也低。

ABO自动往复抓棉机的适用范围为棉、化纤及混纺,最高产量1500kg/h。

6CB多仓混棉机

6个储棉仓无机械活门,机构简单,原料进入个仓室都是随机和任意的,提高了瞬时混合效果。各仓的给棉罗拉速度不同,仓与仓之间的速比为1∶1.4,所以输出的花量就有差异,形成了空间差,又起到了混棉效果。下部的梳棉帘子采用了倾斜设计,每一仓输出的棉花在帘子上一层一层叠放,再次形成了混合。通过时间差、空间差和叠放的3次混合,达到了完美的混合效果。原棉在进入仓室时,本身含有的微杂和尘土会通过上部的网眼板,在吸尘系统的风机抽吸下进入滤尘系统。棉箱高度可按用户的要求从4m到6m进行设计。由于仓室的面积增加,棉仓的网眼板的面积也随之增加,可进一步提高排除微杂的能力。

6CB多仓混棉机的产量为1000kg。

3RC三辊筒开棉机

主要作用是清除大杂,与多仓混棉机直接相联。第一辊筒是梳针打手,在给棉罗拉的握持下开松,上给棉罗拉是沟槽状,下给棉罗拉表面包覆着锯齿齿条,在握持纤维的同时,与梳针打手共同作用,进一步提高了开松效果。第二、第三辊筒是刀片打手,呈螺旋线排列,是无握持的自由打击,可减少棉结的产生。每一辊筒下的尘棒采用手工调节隔距、开启角度,可以进行落物的调节。

3RC三辊筒开棉机的产量1000kg/h;打手速度:第一打手570r/min,第二打手720r/min,第三打手900r/min。

FC1精细开棉机

该机开松柔和,主要用于纤维的精细处理。采用一只辊筒打手,打手电机可变频调速,适用各种原料的要求,改变开松的强度。上部棉箱是由网眼板组成,当原料由输棉风机送入时,微尘就从网眼板排出,进入滤尘系统。花量的多少是由压力传感器控制的,当棉箱充满时,就会停止供棉。原料首先经过一对罗拉握持后,梳针打手进行梳理,通过喂棉帘子送入下一对给棉罗拉握持,再经过辊筒打手、固定分梳板、除尘多级吸杂管共同的作用,进行柔和的梳理去杂后,喂入到下一道机台。

FCI精细开棉机的适用范围为各种天然纤维、合成纤维,产量850kg/h。

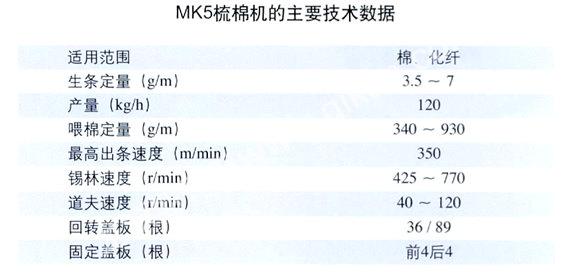

MK5梳棉机

机架设计十分特殊,采用了双层悬吊系统,用4根立柱组成一个坚实的机底框架。用4个直径30mm的钢球支撑上机架,锡林的轴承座与机座也用钢球支撑,能有效隔离内外应力对锡林隔距的影响,防止了机架的震动,可使各部隔距达到最精确的调整,从而达到理想的梳理效果。同时盖板的运行由滚珠轴承承载,盖板与曲轨之间无需润滑,也不会发生磨损。可以通过垫片精确调整盖板与锡林的隔距,保证所有的盖板与锡林的隔距一致性,而无需通过磨针来完成。这样就保证了针布顶部坚硬的部分不被磨掉,梳理质量得以提高,另一方面也延长了针布的使用周期。

MK6梳棉机

该机型与MK5主要技术指标相同,但在盖板隔距调整上有了改进。在控制整台盖板高低差异的基础上,各单根盖板可以通过两端的螺纹微调针面高低,使整台盖板的高低都达到精确的一致。保证了每个盖板与锡林之间的一致性,达到理想的梳理效果。

中国台湾王田公司推荐的清梳联流程

A3000S自动抓棉机→AV50气流开棉机→M6XD多仓混棉机→CIII超高效清棉机→VF–80棉箱→CC250梳棉机。

A3000S自动抓棉机

采用单打手设计,打手两侧配有压棉罗拉,在抓棉的过程中,压住棉包,防止棉包倾倒,便于更好地抓棉。特殊设计的打手,实现小棉束的抓取,平均抓取的棉束重量在10~50g之间。该机的适用面很广,可用于各种原料的生产,即使抓取纤维长度为125mm也不会缠绕打手。抓棉臂的升降采用钢丝绳驱动,抓棉深度精确。车头控制台的显示屏可显示各种功能状态、故障指示,修改生产参数只需在键盘上直接键入即可。

AS3000S自动抓包机的工作宽度1600~1800mm,最高产量800kg/h。

AV50气流开棉机

输棉风机将原料抽吸至棉箱进口处,首先通过一道导棉板,导棉板的作用是将输入的原料左右均匀地分布在棉箱的网眼板表面,更有利于原料中的杂物和含尘空气从网眼中排出,进入滤尘系统。在气流的作用下,原料进入打手室内,随着开棉打手旋转运动4周后进入下一机台。该打手采用自由打击形式,对纤维作用柔和,纤维损伤小。原料在打手室内运动时,不断撞击尘棒,在离心力的作用下,大杂就从尘棒之间被甩出,由排杂罗拉收集排除到滤尘系统。

AV50气流开棉机的产量800kg/h,工作宽度1000mm。

M6XD六仓混棉机

原料喂入是由本身的输棉风机完成的,原料被随机地送入每一个棉仓,在气流的作用下,被压缩的同时向下运动,在棉仓下部有一对给棉罗拉,向下输送原料。在开棉打手剥取后,进入输棉通道。该机全部采用气流输棉,没有输棉帘子,结构简单。各仓的给棉罗拉速度不同,输出的也是不同时间段的原料。由于时间差的原因,加强了不同时间的不同原料的混合,达到了充分混棉的目的。在前部输棉风机的抽吸下,各个棉仓进入输棉通道的多次混合好的原料进入下一机台。采用压力传感器控制各个棉仓的密度和满溢程度,可根据生产需要调整。

M6X六仓混棉机的工作宽度1200mm,产量1000kg/h。

CIII超高效清棉机

该机用于精细清棉,适用于任何等级的原棉处理。采用了高压静电技术的专利,用于细小杂物的处理,除杂率高达90%以上,而棉结上升率则保持最佳水平。该机有3只开棉打手,分别是粗锯齿打手、细锯齿打手和梳针打手,打手之间对纤维的作用以梳理替代打击,对原棉处理柔和,对损伤纤维小。该机由两部分组成,上部是棉箱部分,配有输棉风机和导棉板,担负着喂入原料的任务;棉箱的下部是清棉打手部分,负责对纤维的梳理除杂。每个打手都装有除尘刀和除杂吸口。

中国台湾明正公司推荐的清梳联流程

AB–E101(102)自动抓包机→MC–E01单打手开棉机→MCK–E12清棉机→AM–E800混棉机→FF开棉机→CH–F1喂棉箱→MC400梳棉机。

AB-E101(102)自动抓包机

该系列抓包机有两种机型,一种是抓包机的抓棉臂是单臂式,这种形式比较多见;另外一种是双臂式,设计比较独特,两个抓棉臂可同时抓取两种不同的原料,供应两条生产线。如果一侧要棉,另一侧停止要棉,停止要棉的一侧,抓棉臂就会自动抬起一段距离,不与棉包接触,而另一侧仍会继续正常抓棉。如果停止要棉的一侧开始要棉,抓棉臂就会自动恢复原来的抓棉高度抓棉。

抓棉打手为特殊设计,可以实现小棉束的抓取,平均在0.25~0.3mg左右。

该机采用电脑程序控制,具有故障显示、安全保护系统和故障停车等功能。

AB–E101(102)自动抓包机的适用范围为棉、化纤,抓棉打手宽度1500~2000mm,最高产量600kg/h(AB–E101)、1800kg/h(AB–E102)。

MC-E01单打手开棉机

具有占地面极小、开松除杂效率高的特点。进棉口和出棉口都是垂直设计,当原料进入打手室内时,随开棉打手旋转3周之后,才会从出棉口转移到下一个机台。豪猪式开棉打手与尘棒共同作用,在开松的同时,原料中的大杂就会从尘棒之间的间隙落除。尘棒的角度可调,以控制落物的多少。总除杂效率约在20%左右。机构比较简单,故障率也较低。

ME–E01单打手开棉机的工作宽度1200mm,产量600kg/h,开棉打手直径695mm,开棉打手速度650r/min。

MCK-E12清棉机

该机由3部分组成。输棉部分:采用凝棉器喂棉,原料中部分的短绒及微杂可从凝棉器的尘龙网眼排出,进入滤尘系统。棉箱部分:由一对给棉罗拉、一只小豪猪打手及尘格构成。清棉部分:由梳针打手、梳理罗拉、除尘刀及导流板等组成。

该机的工作原理是:从凝棉器喂入的原料进入棉箱后,在给棉罗拉的握持作用下,小豪猪打手进行初步开松梳理,原料中的部分杂质在离心力的作用下,从尘格落下。开松后的原料进入清棉区,梳针打手对原料进行梳理开松,在离心力的作用下,不断地和6把除尘刀产生撞击。在导流板的协助下,籽屑和枝叶等杂物从间隙甩出,达到高效除杂的目的。

该打手的下方还装有一组梳理罗拉,对纤维进行辅助梳理。梳针打手速度设计较低,并采用了特殊设计的角度,对纤维损伤较小,梳理效果好。该机的总除杂效率约在35%左右。

MCK–E12清棉机的产量600kg/h,工作宽度1200mm,梳针打手直径486mm,梳针打手速度450~500r/min。

AM-E800多仓混棉机

该机进棉口的设计有一只导向器,控制棉箱中的输送罗拉采用间歇正反转,引导进入棉箱的棉流分布均匀。进入6仓的原料多次重叠混棉后,垂直落下到水平输棉帘子,由于时间差,再次加强了混棉作用。水平输棉帘子将多次重叠的棉层输送给3组给棉罗拉,然后经开棉打手再次梳打后,送出至下一机台。棉仓的满溢程度由压力传感器控制,保持仓内及输出的花量稳定。

全机设计总储花量为800kg,产量800kg/h。

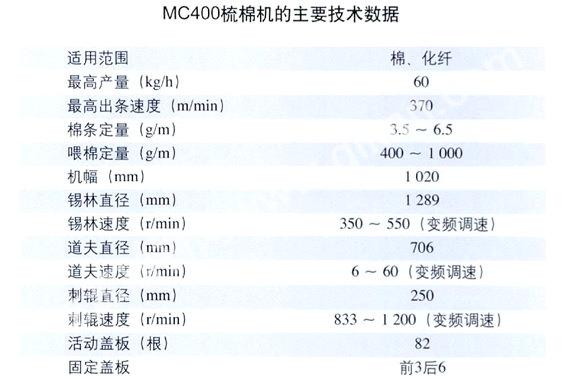

MC400梳棉机

具有先进的监控系统,各种数据均可在显示屏上显示,同时具有安全自停装置和故障自我诊断功能。该机采用多电机单独传动,噪音低,传动简单。设计简洁,清洁及维修方便,性能稳定。该机配有中片段的自调匀整器,可有效保证生条的质量。该机的吸尘系统共有吸点11处,可有效地将气流优化分布,减少棉结的产生。

结语

随着世界经济形势的变化,各种成本的增加,纺织企业利润空间不断压缩。特别是世界经济危机也波及到了纺织行业,面临新一轮的洗牌,除了纺织企业自身要加强自身的产品升级、内部管理的同时,也对新型的纺机提出了新的课题,高效、优质、低耗、节能和环保成为纺机发展的主体趋势。

Trützschler公司的TC07高产梳棉机,提出了新的思路和理念,在提高产量和节约原料的同时,纱疵减少了15%左右。该机的磁力盖板系统,盖板针布被超强磁力吸附在盖板骨架上,盖板针布条,几乎不会变形,保证了针布条的平整,所以无需再对盖板进行研磨。在减少工作量的同时,最大的特点是,针布保证了顶尖的锋利,得到最佳的利用,节约了费用,省掉了相应的辅助设备,达到了节能降耗目的。无需工具就可以快速拆卸更换盖板。

经纬纺织机械股份有限公司清梳机械事业部的JWF1204–120型高产梳棉机,机幅加宽至1200mm,比传统机型加宽20%,分梳区增加了36.97%。其最大优点就是,在不改变出条速度和分梳质量的前提下,可增加20%的产量,这就意味着在整个清梳联的流程中,可以减少梳棉机的配台,节约占地面积,减少功耗,符合节能高效理念,这也是国产梳棉机突破传统设计理念的一个开端。

当今,清梳联技术日趋完善,高产清梳联梳棉机单产已达200kg/h。新的设计理念;计算机控制及通讯技术、伺服电机、变频技术的等使用;新型的金属制造加工工艺等新技术的应用,已经代表了发展潮流。

随着我国纺机制造装备、设计、加工能力不断提高,国产纺机和国外纺机水平的差距已经在不断缩小,如清梳联梳棉机整体棉葙的设计,加大梳理区的理论应用等。在某些方面,已经接近或达到国外先进水平。

中国纺机和国外纺机差距虽然已经在不断缩小,但还是有不尽人意的地方。外观整体设计和加工水平还存在差距,在加工精度和可靠性方面还有提高的空间。