广本:打造柔性化的零部件供应链

陈红莉

年产12万辆汽车的广汽本田汽车有限公司增城工厂通过建立高效率柔性化的零部件供应链,目前达到103秒出一部新车的生产水平。

7月1日,广州本田汽车有限公司正式更名为广汽本田汽车有限公司,这是广汽本田品牌建设之路的里程碑,标志着广汽本田的策略将慢慢从产品的经营过渡到企业品牌的经营。

走进广汽本田汽车有限公司增城工厂(以下简称“广本”),没有想象中的堆积如山的零件和川流不息的运输车辆,略显“冷清”的车间让人难以把它和单班日产量250台联系起来。增城工厂目前生产ACC一种车型的4种派生、3种颜色的产品。

增城工厂位于增城的新塘镇,离广州市中心大概六十公里,与广汽本田汽车有限公司另一生产工厂——黄埔工厂大概相距三十公里,这里交通便利,广园高速快线、广惠高速、广深铁路都在增城工厂的周边穿过,物流条件得天独厚。

目前,增城工厂采用双班生产的形式,每一轮的产量是510台,生产的节拍是103秒。充分吸收了黄埔工厂和本田海外工厂的成功经验,结合自身情况建立了独特的物流模式,以建立世界第一工厂的物流模式为目标向前迈进。

在生产的具体过程中,通过对生产计划动态调整,缩短零部件的订货周期以及削减零件在库数量,及时应对市场变化,市场-生产-供应-物流-销售各个环节紧密相连和沟通,建立与市场联动的柔性生产和供应体制。并要求物流运作以具备柔性精益生产、生产与市场联动、零库存及三定原则(定时、定点、定量)为原则,零部件计划、订购、供应、生产部门按广本制定年产12万辆为前提,构筑高效的零件物流(流程见图1),为此,与之前相比,人员效率必须提高20%,零件先行量库存要在0.5日-1.0日,并且确保线边的整洁等具体措施。

从源头控制零件品质

从投产初期开始,广本就已建立了零件品质保障体系。为了缩短物流时间,广本把对零件进行品质检查的工作延伸到供应商内部,在供应商的质量保证体系构筑、质量保证能力建立和确认、产品开发和试制、生产准备等各个阶段进行品质保证活动,确保供应商提供零部件在交付给广州本田(主机厂)之时就是合格的、高品质的,对入厂零件不再进行品质检查。同时,与供应商建立了在紧急异常情况下的联络体制和各种应对预案,减少洪水、停电、交通等异常的影响。

据了解,在进行零部件供应商的布点工作时,广本通过严格科学的评价方法对供应商进行筛选,以求达到广本的品质要求。当供应商出现质量问题时,对其进行随时监察。广本编制的《供应商质量保证手册》对供应商提出了25项的品质保证要求,让供应商掌握和理解广本的品质要求。

在零部件品质有保证的前提下,供应商直供零部件的模式得以顺利进行。高品质的零部件一方面缩短了物流时间,由供应商直接送到生产线,节省广本内部零部件的中转时间,另一方面,高品质的零部件也减少了线边的库存量,尤其降低了不良品在线边的堆积对生产带来的不良影响。

为了方便供应商快捷地获取订单和广州本田高效沟通,广本根据自身的实际情况开发了简洁实用快捷的电子采购系统EPS,通过EPS电子采购系统和供应商、物流商进行充分沟通。EPS系统每周发布一次订单,通过网络第一时间把订单传递给供应商,供应商根据订单进行配送,实现库存的最优化。还可随时滚动调整生产计划,使得生产与销售的需求结合起来,建立一个与市场联动的销售模式。

实施零库存

在零件的配送上,广本的目标是以最优的成本,在最需要的时候,把准确的数量和符合品质的零件配送到指定的地点。广本的零件管理过程划分得很细致,包括手配管理、接收管理、存放管理、出荷管理、配送管理、线边管理、不良品管理、异常管理、盘点管理和结算管理十个步骤。通过这十个步骤,严格零件的管理配送工作,满足定时、定点、定量配送的需求(见图2)。

在广本采用的零件中,国产零件占大部分,进口零件占小部分。国产零件的配送方式有两种:一是由供应商送到配送中心,经过配送中心分拣后再送往生产线;一是供应商直接把零件送到生产线线边。进口零件主要来自美国、日本、泰国等地,通过集装箱把零件运到黄埔港,再由集装箱运输车运到广本内部,然后富田日捆按照计划配送上线。

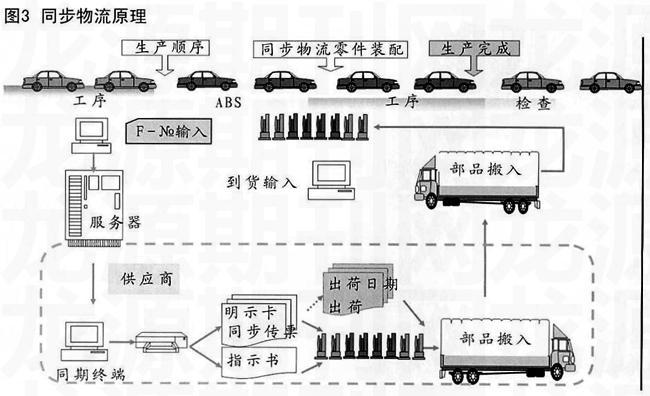

广本的内部物流委托给富田日捆执行,主要业务包括接收厂家零件、例行管理、代理送货、不良品处理、容器管理盘点以及台车、牵引车、叉车等设备的点检和维护等。这是广本的物流特点之一。对应不同种类的零件,广本采用了三种供货模式,分别为:日单位配送,对应小零件一天或几天供货一次,这是最简单也是运用得最广泛的配送模式之一。日分割配送在数量上有严格的要求,最少2次,最多16次,主要对应中等或大的零件。同步物流配送主要针对大零件、车型派生多的零件,同步物流配送模式相对比较复杂,是指根据进入总装车间的顺序,零件按照总装车间实际的装配顺序进行备货和配送的模式(见图3)。在这种模式下配送的零件没有多余的库存,但对供应商和配送时间的要求较高。该方式采用同步物流的原理:基于PA OFF的顺序,对供应零件进行排序装载,达到零件与车体在装配岗位一一对应,并按时供应。目的是消除多余库存,减少线边使用面积,实现零库存的低成本物流供应。

物流设施与场地的巧妙配合

在增城工厂内,零件存放区域包括总装西、总装东、焊接西、DCC及座椅零件卸货区,面积共计2万多平方米。总装西存放区主要用于完成零件的存放及备件,总装东存放区主要用于大零件存放;焊接西存放区主要用于钣金零件的存放及备件;DCC存放区主要用于KD整箱存放及开捆工作;座椅卸货区用于座椅同步零件的接收和输送工作;PA卸货区用于PA零件卸货工作。

和其他装配工厂以托板为主的卸货模式不同的是,由于广本内以台车为卸货的主要工具,因而需要借助卸货平台来进行卸货操作。增城工厂内共有34个卸货平台,分别分布在总装西区、焊接西区、DCC区、总装东区。这些卸货平台除了用于零件卸货,也用于空容器回收。

增城工厂使用台车、叉车等进行零件的配送上线。台车主要用于KD零件的开捆备件工作以及满足部分KD零件必须采用专用台车的要求,目前增城工厂使用的台车有12种规格。台车与台车间可以串联,可以多台台车同时上线。为了配合小台车的配送上线,广本也使用牵引车。厂内有28台牵引车。此外,增城工厂还有29台叉车,主要用于KD件整箱叠放、空台车的搭叠、零件的备件工作以及部分零件的卸货工作。以上设备皆委托富田日捆进行操作。

为了给员工营造良好的工作环境,同时节约能源,增城车间内装了扇叶直径为7.2米的大吊扇。通过吊扇的旋转来保持车间空气的流动,给内部工作人员一个比较舒适的工作环境。为了使得1300平方空间的空气流动起来,大吊扇采用直升飞机螺旋桨的页面设计,据广本的统计,在转速最快时其功率为1200瓦,如果不用这种大吊扇,需要用到26台工业小风扇,相较之下,大吊扇每小时可以节电8千多度。

不断创新物流模式

为了打造距离最短、最高效、无交叉的物流配送路线,广本对零件的进厂路线、成品的出厂路线、员工、交通车的路线进行科学规划,并在总装车间采用三面物流同时配送的方式,以缩短配送距离,提高配送效率。

目前,广本正在探索研究KIT物流模式,即成套配送物流的模式,这种模式是为了配合广本越来越多车型的混线生产,根据总装车间岗位的安排,把不同的零件放在同一台车或容器里进行配送,以减少线边台车的数量。广本已在8个岗位74个零件上试行这种模式,并取得了一定的成效。这种模式将成为广本未来新车型生产中推进的一个重要方向。另外,在现场物流的布局上,广本也在不断改善,向“T”型的摆放模式发展。