双层钢板混凝土复合井壁设计计算方法研究

姚直书 秦一雄 程 桦 荣传新

摘 要: 通过对双层钢板混凝土复合井壁结构受力分析指出,由于内、外钢板筒的约束作 用,中间混凝土层完全处于三轴受压应力状态,混凝土抗压强度得到了较大程度地提高。根 据现行混凝土结构设计规范关于多轴应力状态下混凝土强度验算的相关规定,提出了双层钢 板混凝土复合井壁设计计算新方法,并得到了模型试验的验证,通过实例计算结果表明,采 用这一新方法设计的井壁结构不但安全可靠,而且还可大大降低井壁混凝土的设计强度等级 或减薄井壁厚度,解决了特厚表土层钻井井壁结构的设计计算难题。目前,该方法已应用于 工程实际的井壁结构设计中。

关键词:特厚表土层;钻井井壁;高强混凝土;钢板筒;设计方法

中图分类号:TD262.32 文献标识码:A 文章编号:1672-1098(2008)03-0014-05

随着煤矿新井建设时穿过的表土层越来越厚, 井壁承受的地压也将不断加大,如正在 开 发的安徽深部煤田和山东巨野煤田,其冲积层厚500~800 m[1] , 当采用钻井法施工时,就必须采用高强井壁结构和合理的设计方法。根据过去的工程实践和 研究成果表明,双层钢板高强混凝土复合井壁具有很高的承载能力,可抵御强大的地压作用 ,是特厚表土层钻井井筒的理想支护结构之一[2]。目前,国内、外关于双层钢 板高强混凝土复合井壁结构设计 计算主要采用H.林克法和弹性组合筒法[3],它们首先根据材料力学和弹性力学 公式求得井壁结构中的最大应力,然后采用允许应力法进行强度校核。

对于双层钢板高强混凝土复合井壁,由于内、外钢板筒的约束作用,中间混凝土层完全 处于三向受压应力状态下,根据混凝土多轴强度理论,井壁结构中的混凝土抗压强度将得到 较大程度地提高[4],而上述这二种设计计算方法并没有考虑到这一点,从而使得 设计的井 壁结构并不能反映其真实可靠度,设计方法不够完善。为此,本文就双层钢板高强混凝 土复合钻井井壁的设计计算方法进行探讨。

1 理论基础

在双层钢板高强混凝土复合钻井井壁结构中,其混凝土层处于三轴受压状态,结构设计不同 于一般的地面混凝土梁、柱结构。根据文献[5]规定:非杆系的二维或三维结构可采用 弹性理论分析、有限元分析或试验方法确定其弹性应力分布,根据主拉应力图形的面积确定 所需的配筋量和布置,并按多轴应力状态验算混凝土的强度。即求得混凝土主应力值σi后,混凝土多轴强度验算应符合下列要求。

Вσi|≤|fi|(i=1,2,3) (1)

式中:σi为混凝土主应力值:受拉为正,受压为负,且σ1≥σ2≥σ3;fi为 混凝土多轴强度:受拉为正,受压为负,且f1≥f2≥f3。

在三轴受压(压—压—压)应力状态下,混凝土的抗压强度(f3)可根据应力比σ1/ σ3按图1所示的插值确定,其最高强度值不宜超过5f*c(f*c为混凝土的单 轴抗压强度),即在三轴受压应力状态下,混凝土的抗压强度提高系数(m=-f3/f*c)最高不宜超过5倍。

图1中混凝土的三轴抗压强度只取决于主应力比(σ1/σ3),而忽略了中间主应力( σ2)的影响,主要是方便计算,所给强度值显著地低于试验值,也略低于其他一些 国家有关规范所给值[6],设计结果偏于安全。

在实际计算中,当得到井壁结构中关键点的主应力值σ1、σ2和σ3后,就可以根 据σ1/σ3的比值查图1得到该点混凝土的三轴抗压强度提高系数(m), 即图1中的纵坐标值(-f3/f*3)。

2 设计新方法

根据上述理论基础,双层钢板高强混凝土复合钻井井壁结构设计计算可采用试算法,即 首先根据经验类比法确定井壁的基本参数,然后采用弹性力学三层组合筒法求出内缘混凝土 的主应力值,得到主应力比(σ1/σ3),再查图1得到双层钢板高强混凝土复合井壁 结构中的混凝土抗压强度提高系数,最后根据下式进行井壁混凝土强度校核。

k1•k2•σmax≤m•fc(2)

式中:k1为结构重要性系数, 取为1.1; k2为荷载分项系数, 取为1.35[7]; σmax为井壁结构中混凝土主应力绝对值的最大值; fc为混凝土单轴抗 压强度设计值。

通过上述过程反复计算,最后得到优化的井壁参数设计值。同时,还应对钢板应力进行 强度校核。

自1987年以来,在淮北、徐州、大屯、兖州、永夏和双鸭山等矿区相继发生了煤矿立井 井筒破裂事故,给矿井安全生产带来了严重威胁。现有研究成果表明[8]:这些井 筒破坏的 主要原因是由于矿井采掘引起表土层底部含水层水位下降,地层固结沉陷,施加给井筒一个 相当大的竖向附加力。由于我国过去在井壁设计中未曾认识到这一特殊地层的竖向附加力问 题,随着地层的沉降,竖向附加力逐渐增大,最终导致井壁因强度不足而破坏。因此,要确 保新建井筒不再发生类似的破裂事故,一个有效的技术途径就是采用竖向可缩性井壁结构, 它可在原普通钻井井壁结构中增加一个或几个可缩性接头,使竖向刚性井壁变为可缩性井壁 。当地层开始固结沉降,竖向附加力不太大时,可缩性接头的竖向强度足以支承之;当竖向 附加力增大到可缩性接头的竖向极限荷载时,可缩接头便开始屈服,产生压缩变形,从而可 使竖向附加应力得到有效地衰减和控制,确保井筒安全使用[9]。

竖向可缩性井壁接头在水平方向能承受永久地压,其竖向工作应力应大于设置处井壁自 重(包括井筒装备重量等)而远小于井壁该处的环向应力。

所以,在双层钢板高强混凝土复合钻井井壁结构中,混凝土的环向应力总是式(2)中 的σmax,竖向应力σz属于中间主应力σ2,根据图1可知,它对复合井 壁结构中混凝土抗压强度提高系数影响可不加考虑。

3 计算实例及其结果分析

某矿主井是目前国内、外钻井法施工最为深、大的井筒。该井设计净直径6.2 m ,穿过表土层厚584.1 m;采用双层钢板高强混凝土复合井壁结构,现初选控制 荷载段井壁厚度850 mm、C70混凝土(其单轴抗压强度设计值为31.8 MPa)、内外层钢板厚度分别为30 mm和25 mm。

井壁承受侧压力为P=0.012 H=0.012×584.1=7.0 MPa。

采用弹性组合筒公式, 可求得层间力P32=6.237 MPa;P21=1.241 MPa。

混凝土层内缘环向应力σθmax=-28.68 MPa;则σ1=-1.241 MPa,σ3=-28.68 MPa,按平面应变状 态考虑:

σ2=0.2×(-1.241-28.68)=-5.98 MPa若考虑地层沉降,采用竖向可缩性井壁结构,控制竖向应力为1.5倍自重应力,则

σz=-0.026×584.1×1.5=-22.78 MPa

σ2/σ3=0.209~0.794,σ1/σ3=0.0433

根据上面的应力比,查图1可得井壁内缘混凝土抗压强度提高系数为m=1.373。

混凝土层外缘环向应力σθmax=-23.69 MPa;

则σ1=-6.237 MPa,σ3=-23.69 MPa,若考虑1.5倍 自重应力:

σ2=-0.026×584.1×1.5=-22.78 MPa

σ2/σ3=0.961,σ1/σ3=0.263

根据上面的应力比,查图1可得井壁外缘混凝土抗压强度提高系数为m=4.186。

通过以上计算可知,井壁结构中内、外缘混凝土抗压强度提高系数分别为1.373和4.186 。这对深厚表土层钻井井壁的设计和施工具有十分重要的意义。

由于双层钢板高强混凝土复合钻井井壁的内缘为危险截面,为此下面采用式(2)对井 壁混凝土强度进行校核。

由k1•k2•σmax=1.1×1.35×28.68=42.59 MPa,小于m• fc=1.373×31.8=43.66 MPa

通过验算,强度满足要求。

如不采用本文提出的设计新方法进行计算, 而仍采用H.林克法和弹性组合筒法来设 计该 主井(即不考虑上式右边的混凝土抗压强度提高系数1.373),根据井壁 承载力设计要求,在不增加井壁厚度的情况下,则井壁混凝土的单轴抗压强度设计值应为

Fc≥1.1×1.35×28.68=42.59 MPa

通过对混凝土抗压强度设计值外延推算表明,井壁设计至少应采用C100等级的超高强混 凝土,其抗压强度设计值为43.2 MPa。如此高强度等级的混凝土,在目前现场 施工技术水平和原材料供应条件下是难以施工的。

为此,如仍然采用目前现场可以施工的C70混凝土,只有通过加大井壁厚度来满足承载 力要求,则井壁中内缘混凝土的最大环向应力为

σmax≤fc/k1•k2=31.8/1.1×1.35=21.414 M Pa

通过计算可知, 在保持内、 外钢板厚度不变的情况下, 井壁的最小厚度应为1 700 mm, 此时井壁中内缘混凝土的环向应力为21.278 MPa,小于21.414 MPa,满足强度要求。但由计算结果可见,井壁厚度太大,远超过钻井井壁的有效 厚度, 强度效能太低,不宜采用钻井法凿井。

由此可见,在特厚表土层的双层钢板高强混凝土复合钻井井壁结构设计中,采用本文提 出的设计计算新方法不但符合相关规定,井壁安全可靠,而且还可大大降低混凝土的设计强 度等级或减薄井壁厚度,确保设计的深厚表土层钻井井壁在有效厚度范围内,解决了500~8 00 m特厚表土层钻井井壁的设计技术难题,具有显著的社会经济效益。

4 模型试验验证

为了了解采用本文提出的设计新方法计算的复合钻井井壁是否安全可靠,又专门进行了 结构模型试验加以检验。

由于试验中不但要测得井壁模型的破坏荷载,而且还要了解井壁截面的应力分布。因此 ,根据相似理论可知[10],为了易于满足强度相似条件,模型采用原井壁结构的材 料即钢板和混凝土,故有:

CE=Cσ=CP=CR=1

Cε=1;Cμ=1;Cρ=1(3)

式中:CE为弹性模量相似常数;Cσ为应力相似常数;CP为荷载(面力)相似常数 ;CR为强度相似常数; Cε为应变相似常数;Cμ为泊松比相似常数;Cρ为含钢率 相似常数。

在这种情况下,只要确定适当的几何相似常数就可以了。现以前面计算实例的某矿主井控制 荷载的井壁设计参数(见表1)作为原型,结合试验加载装置尺寸,确定的井壁模型试件外 直径和高度分别为350 mm和360 mm,其几何缩比为22.6,混凝土抗 压强度设计为70 MPa。

模型试件的浇注采用专门加工的模具。试件浇注好并养护一段时间后,再上车床精加工,以 确保上、下端面的密封和 自由滑动。井壁模型加载试验在专门研制的井壁高压加载系统上进行(见图2)。它采用高 压油来模拟井壁承受的侧向地压,竖向通过长柱式压力机施加自重荷载。

为了进行实验应力分析,试验前在每一模型试件的内、外钢板表面和混凝土中粘贴电阻 应变片,并采用精密压力表和油压传感器测量施加的油压值。试验时,先进行预加载,然后 进行分级稳压加载,并记录每级荷载下的应变和最后的破坏荷载。

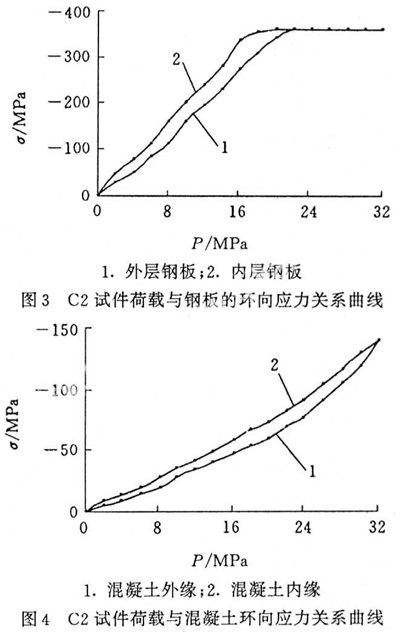

现将电阻应变片测试结果进行数据处理,得到试验荷载下内、外钢板和混凝土的环向应 力变化曲线(见图3~图4)。由图3可见,当荷载较小时,井壁处于弹性阶段,内、外钢板 与混凝土内、外缘环向应力近似按它们的弹模比进行分配,其P—σ关系近似成线性变 化, 可按弹性组合筒公式计算应力,此时,井壁截面的环向应力分布为内缘大、外缘小;当荷载 较大,材料进入塑性阶段,井壁截面应力发生重新分配,此时,内缘环向应力增长变慢,而 外缘环向应力增长速度明显加快,当井壁临近破坏时,内、外缘环向应力值趋于一致,井壁 截面应力呈均匀分布。

由前述计算实例可知, C2模型试件的原型最大支护表土深度为584.10 m, 此 外荷载标准值为7.0 MPa,荷载设计计算值为10.395 MPa。由图4可 见 ,在这一外荷载作用下,井壁中混凝土内缘的环向应力只有37 MPa左右,仅为 极限承载力的1/4~1/3。说明采用本文提出的设计 新方法计算的双层钢板高强混凝土复合钻井壁结构,在使用阶段正常工作荷载作用下井壁处 于弹性阶段,设计的井壁是安全可靠的。

另外,井壁在临近破坏时,内、外缘混凝土的环向应力逐渐接近,都大大 超过了混凝土的单轴抗压强度,如C2模型混凝土立方体抗压强度为71.3 MPa, 井壁破坏时混凝土极限应力达到140 MPa。这主要是由于井壁结构中混凝土处于 三向受压应力状态下强度提高所致,这与国内、外三轴受压状态下混凝土强度理论研究成果 基本一致[11]。

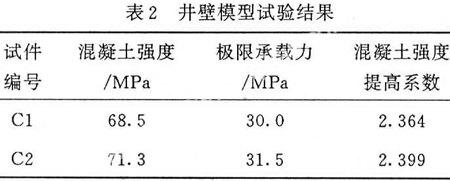

通过对井壁模型试件进行加载试验,最后得到其极限承载力值(见表2)。由井壁截面 应力分析可知,双层钢板高强混凝土复合井壁在极限状态下,内、外钢板和混凝土均进入塑 性阶段,如不考虑钢板的强化作用,假定钢板为理想弹塑性体,取钢板屈服强度σs,则根据井壁结构极限平衡条件和混凝土多轴强度理论推导得井壁极限承载力(Pb)计算式为

Pb=[mRaAh +σsAg]/b(4)

式中:b为井壁的外半径;Ag为钢板总厚度;Ah为混凝土层厚度;Ra为混凝土的轴 心抗压强度;m为井壁结构中混凝土抗压强度提高系数。

根据式(3),可反求得井壁模型试件混凝土抗压强度提高系数试验值(见表2)。

由表2可见, C2模型试件的混凝土抗压强度提高系数试验值为2.399, 而由前面计 算得到其原型井壁内、 外缘混凝土抗压强度提高系数分别为1.373和4.186。说明试验值介 于 井壁内、外缘混凝土抗压强度提高系数计算值之间,这主要是由于在内、外钢板筒的约束作 用下,高强混凝土表现出良好的塑性特性,当混凝土内缘局部应力超过其屈服强度后,应力 产生重新分配,结构能承受更大的荷载作用。所以,本文提出的设计新方法以井壁内缘混凝 土的抗压强度提高系数来进行井壁强度校核,设计结果偏于安全。

5 结束语

通过以上对井壁受力状态分析、现行混凝土结构设计规范运用、实例计算和模型试验结 果分析,可以得到以下主要结论。

(1) 双层钢板高强混凝土复合钻井井壁结构由于内、外钢板筒的约束作用,中间混凝 土层完全处于三轴受压应力状态,混凝土的抗压强度将得到较大程度地提高,而现行该种井 壁设计方法并没有考虑到这一点,使得设计的井壁结构并不能反映其真实可靠度。对于500 ~800 m的特厚表土层井筒支护,如仍然采用文献[3]的设计方法,将难以采 用钻井法施工。

(2) 根据文献[5]关于多轴应力状态下混凝土强度验算的相关规定,提出了双层钢板高 强混凝土复合钻井井壁设计计算新方法,它实现了该种井壁结构设计方法与现行混凝土结构 设计规范相衔接,各项取值有法可依。

(3) 通过实例计算表明,采用这一新方法设计的井壁结构不但安全可靠,而且还可大 大降低井壁混凝土强度等级或减薄井壁厚度,解决了特厚表土层钻井井壁的设计技术难题, 具有显著的社会经济效益。

(4) 模型试验结果表明,采用本文提出的设计新方法计算的双层钢板高强混凝土复合 钻井壁在使用阶段正常工作荷载作用下井壁处于弹性阶段,设计结果安全可靠。

目前,该方法已成功地应用于国投新集能源股份有限公司板集煤矿主井、副井和风井三 个深、大钻井井筒的井壁结构设计中。

参考文献:

[1] 杨爱东,邹淑平.巨野煤田郭屯矿井钻井法凿井技术研究[J].中国 矿业,2003(3):51-54.

[2] 孙文若.钢板混凝土井壁强度的试验研究[J].淮南矿业学院学报,1 985,5(3):25-40.

[3] 张荣立,何国纬,李铎.采矿工程设计手册[M].北京:煤炭工业出版 社,2002:1 562.

[4] 蒋家奋.三向应力混凝土[M].北京:中国铁道出版社,1988:32.

[5] 中国建筑科学研究院.GB50010—2002混凝土结构设计规范[S].北京 :中国建筑工业出版社,2002.

[6] 过镇海.混凝土的强度和本构关系原理与应用[M].北京:中国建筑 工业出版社,2004:195.

[7] 中国建筑科学研究院.GB50009—2001建筑结构荷载规范[S].北京: 中国建筑工业出版社,2006.

[8] 杨维好,崔广心,程锡禄.特殊地层条件下井壁破坏机理与防治技术 的研究(之一)[J].中国矿业大学学报,1996,25(4):1-6.

[9] 姚直书,程桦,杨俊杰.地层沉降条件下可缩性钻井井壁受力机理的试验研 究[J].岩土工程学报,2002,24(6):733-736.

[10] 魏先祥,赖远明.相似方法的原理及应用[M].兰州:兰州大学出 版社,2001:80.

[11] 宋玉普.多轴混凝土材料的本构关系和破坏准则[M] .北京:中国 水利水电出版社,2002:15.

(责任编辑:何学华)