基于虚拟仪器的柴油机振动监测系统简介

海军工程大学 船舶与动力学院 武汉 430033

振动监测是机械故障诊断的常用方法之一,目前国内监测振动的方法大致有振动测量仪、频谱分析仪和示波器等传统仪器。随着计算机技术的不断进步,虚拟仪器技术应运而生,将原来需要使用硬件设备完成的测试功能转化为使用计算机软件计算的方法来解决[1]。因此考虑以船用柴油机为研究对象,以测取机体表面振动信号为分析手法,建立正常状况下振动信号的标准模型与故障状况下振动信号的故障特征模型,实现柴油机振动监测与故障诊断。

1 监测系统

1.1 系统概述

监测系统主要功能包括振动的在线监测、数据分析处理和故障诊断或辅助诊断等。通过对柴油机关键部位的振动进行连续监测,根据振动信号存在环境的多样性和随机性,综合多种信息处理方法,保证了在线分析监测结果的有效性和合理性;通过对各种测量参数的长期积累,确定柴油机在各种工况下的振动曲线的门槛值,根据这些门槛值建立起振动标准,从而可以实现状态评估、趋势预测和故障报警等。

1.2 测点选择

原始信号的获取是对机械运行状态进行分析与故障诊断的基础,测点的选择关系到能否获得需要的真实完整的状态信息。测点基本上要满足如下要求[2]:对振动反应敏感,信息丰富,适于传感器的安装,符合安全操作要求等。在信号的获取过程中,信号的质量除了受测量系统精度的影响外,主要受到测量位置和采用频率的影响。经过在各型柴油机上反复的实验和图形分析,发现缸盖、燃烧室外壁、轴承座和机身等位置动烈度最大,且相对其他各测点对气缸内气体压力变化、气门落座瞬时冲击的变化、气缸套及活塞环间隙的变化等也较敏感,故确定将其作为本系统振动测点。由于柴油机工作时振动剧烈,为改善振动传感器安装的刚性条件,采用以环氧树脂粘贴螺旋钢座的方式安装振动传感器。

1.3 基于虚拟仪器的监测系统

软件是虚拟仪器的核心,考虑Labview软件编程具有直观界面、便于开发、调试轻松、易于学习和掌握的特点[3],故选用该软件作为系统开发平台,实现了“软件就是仪器”的功能。程序同时采集8个通道的振动信号,并在屏幕上动态显示其时域信号。可即时进行快速傅立叶变换,得到振动信号的频谱分析,并显示在屏幕上。操作完成后系统还会及时存盘,记录存盘时间、传感器通道号及其正常运行时可显示一些用户所关心的数据。

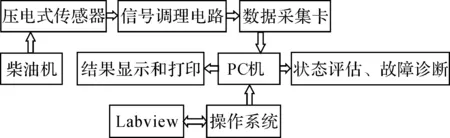

振动监测系统组成见图1。

图1 导管螺旋桨坐标

由压电式加速度传感器组件输出的高频载波信号及其经放大、滤波、隔离和线性化等处理后取得的标准信号传送到高精度多功能数据采集卡PCI6250中,由虚拟仪器主控软件Labview完成数据的采集控制、单位转换、拟合计算、特征谱参数分析、数据结果显示及状态评估和故障诊断等多种功能。

系统从功能上可以分为以下几个模块。

1) 数据采集模块。16路模拟量输入,2路数字量输出,16 bit精度,该卡有FIFO功能,可以边采集数据边进行数据分析,而数据不会丢失。由于柴油机是一个复杂的非线性系统振动激励源很多,输入输出不明确,故采样频率fs确定比较困难。若fs过低,就有可能导致信号混频,反之,若fs过高,由于受信号采集系统性能对采样数据长度的限制,造成所采集的信号不能体现信号的周期性[4]。经过多次反复实验,综合考虑采集系统性能、机器的运转周期及信号的混频可能性等各种因素,采用30 kHz作为振动信号的采样频率。

2) 信号测试模块。主要完成信号现场测试功能,并可以对已经采集的振动信号进行回放和分析。

3) 信号处理模块。主要是对现场所采集的信号进行变换。通过对4135型柴油机进行了多次实验和反复的比较,采用能较好地反映柴油机故障诊断的三种常用的频谱,分别为幅值谱、自功率谱、倒频谱。同时在系统内部建立了在各功况条件下“良好”状态和常见故障时的大量的各种谱线图,也就是所谓的“基准谱”和“故障谱”数据库。现场采集的信号与基准谱和故障谱进行对比分析。在监测过程中,由于振动受许多不确定性因素的影响,系统并不会每次都对所测点图谱与故障谱相比较,而是取得每十次的平均值作为机器的状态信息与相应负载下柴油机的基准谱和故障谱进行比较,如此,可以很容易得出机械的运行状态,从而实现状态评估,故障诊断和趋势预测等功能。这就大大减小了监测系统的不准确性,提高了可靠性和有效性,就可以对柴油机的运行状态进行有效的评估和预测。

4) 数据管理模块。系统所采集的数据可以自动进行分类保存,按日期的方式递增,以便查找;同时也可以手动存储,按故障方式或故障部位。

5) 系统帮助模块。详细论述系统的安装和使用方法,以及传感器的安装和标定等。

2 实验

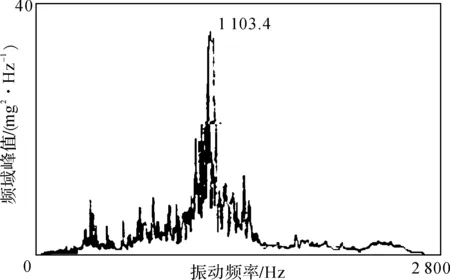

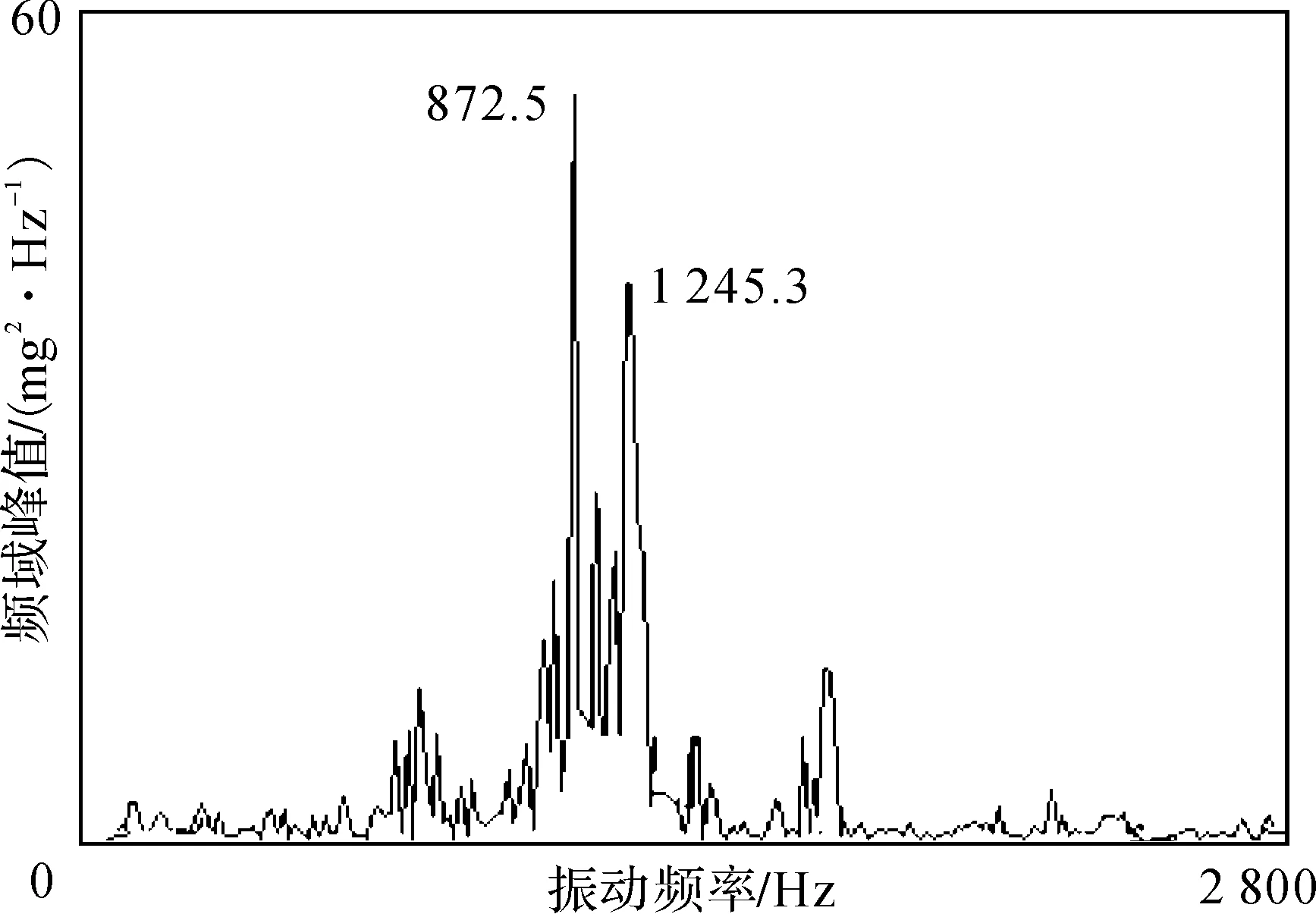

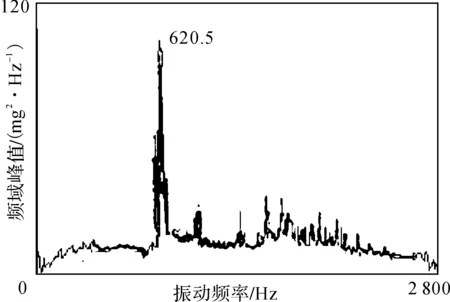

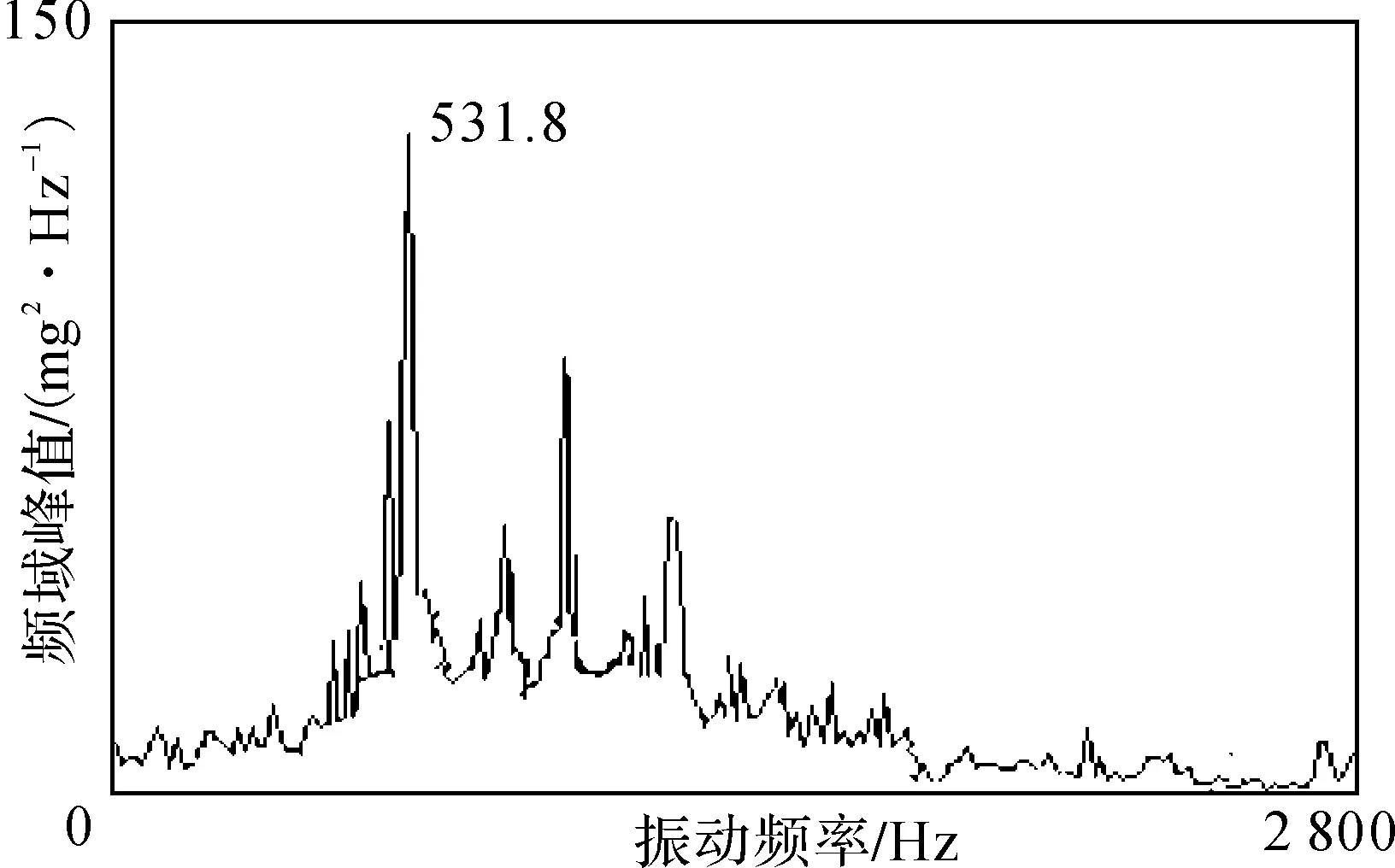

以机身的振动监测为例来诊断活塞与缸套的运转情况。实验在4135型柴油机上进行,主机转速为1 500 r/min,80%额定工况下,在第二缸分别模拟0.119、0.162、0.202、0.288 mm不同的间隙。得到的振动频谱信号分别见图2~5。

图2 间隙为0.119 mm的振动信号

图3 间隙为0.162 mm的振动信号(1 500 r/min)

图4 间隙为0.202 mm的振动信号(1 500 r/min)

图5 间隙为0.288 mm的振动信号

可以看到,由于缸内机件配合间隙的变化,振动信号的频率分布特征曲线发生了明显的变化。随着间隙的增加,振动信号加强,图5振动最为剧烈,能量主频谱峰从1 103.4 Hz下移到531.8 Hz,明显改变了原固有频率的分布情况(注:每次运转时,柴油机最大平均转速波动不超过1.5%),正因为活塞-缸套间隙与振动信号之间存在这种关系,所以机身振动信号可用来监测活塞-缸套的间隙状况。分析可知,一方面,能量主谱峰幅值下降,主要是由于气缸与气缸套之间配合间隙增大,导致气缸密封性下降,从而引起燃气泄漏,主激励力下降;另一方面,在不同的间隙状态下,相同的侧推力将引起活塞撞击缸套的速度发生变化, 使得撞击次数、位置等随之变化,从而使撞击能量也相应变化;激励源的变化引起缸套和机身表面振动响应的改变,使得机身振动信号功率谱分布等参数发生变化。因此根据表面振动响应的特征变化可以诊断活塞-气缸套的磨损状态。通过正常状态与故障状态下振动特性曲线的比较分析,就可以对不同型号的柴油机机件建立历经磨损后振动信号间的关系,为实现状态评估和故障诊断提供可靠的依据。

3 结论

振动信号包含着柴油机工作过程的丰富信息,利用振动信号对其工作过程进行动态监测与故障诊断,理论有依据,实践上可行。本实验既可作为振动数据实时采集和在线监测,也可对具体情况进行振动测量和分析试验,并可辅助专家系统进行故障的智能诊断,因此它的研究和开发有一定的实用价值。

[1] 杨建国,周轶尘.内燃机振动监测与故障诊断[M].大连:大连海运学院出版社,1994.

[2] 易良榘.简易振动诊断现场实用技术[M].北京:机械工业出版社,2003:31-34.

[3] 石博强.Labview编程技术实用教程[M].北京:中国铁道出版社,2002:30-42.

[4] 吴正毅.测试技术与测试信号处理[M].北京:清华大学出版社,1991:90-138.