基于汽车V推杆螺栓力矩研究讨论拧紧工艺优化方法

摘要:针对汽车行业如何建立一套完整的紧固件拧紧工艺开发体系及所需的设备,通过实际的汽车V推杆螺栓轴力优化案例论证进行讨论,包括问题的概况、结构设计、现场状态确认、零部件状态确认和拧紧工艺等步骤,最终完成螺栓打紧质量提升,由实际出发确认理论体系。

关键词:商用车;V推杆螺栓;拧紧工艺体系

螺栓联接在整车装配中广泛应用,螺栓联接在整车装配中起到了至关重要的作用。它不仅是将各个零部件组装在一起的关键环节,更是确保车辆性能、安全和可靠性的重要因素。通过螺栓联接,可以精确地固定和定位各部件的位置,确保其相对位置的准确性,从而保证车辆的正常运行。同时,螺栓联接的紧固程度直接影响到各部件的配合精度和性能,过紧或过松都可能引发问题。因此,对螺栓的选型、安装和紧固力的控制至关重要。此外,在保证安全方面,螺栓联接也起到了不可替代的作用,如车架与车身的联接、刹车系统的固定等,都离不开螺栓联接的稳定性和可靠性。因此,在整车装配中,必须高度重视螺栓联接的质量和安全性,以确保车辆的整体性能和安全性,车企亟待建立一套完整的紧固件试验设备体系和问题解决方案。

本文以一次V推杆螺栓轴力的优化提升为例,对汽车企业建立一套完整的紧固件试验体系所需的设备以及质量提升方法进行讨论。

螺栓状态确认

V推杆螺栓作为整车传动的关键联接螺栓,如果发生松动会导致严重的质量问题,故此次策划对此关键螺栓进行轴力优化。本次只从工艺角度进行研究,故默认此部位零部件结构设计合理。

1.现场状态确认

在此阶段要初步确认螺栓的扭矩及轴力的衰减情况是否在正常范围之内,如果衰减属于正常范围则应考虑拧紧工艺参数设定是否合理,零部件状态是否合格。

在本案例中选择现行产线的下线车辆进行测试,结果见表1。

V推杆联接部位使用的螺栓型号为M24×2,10.9级,根据标准GB/T 3098.1—2010,此螺栓保证载荷为319kN,按照设计规定,使用扭矩法螺栓拧紧后轴力应为保证载荷的60%~80%(191.4~255.2kN)。现行工艺扭矩为960N·m,扭矩实际衰减16%,属于正常范围;但目前轴力只有规定的44%,拧紧效果较差。

初步确认轴力较低的原因可以分为以下3点:

1)零部件表面状态不合格导致端面摩擦系数增大,分散了拧紧后的作用力。

2)现行的工艺扭矩过低,导致轴力无法达到目标要求。

3)现场拧紧工具异常,导致输出扭矩小于工艺扭矩,轴力不达标。

在此步骤测试扭矩的工具为残余扭矩扳手(见图1),轴力测试工具为超声波轴力测试仪(见图2)。

2.零部件状态确认

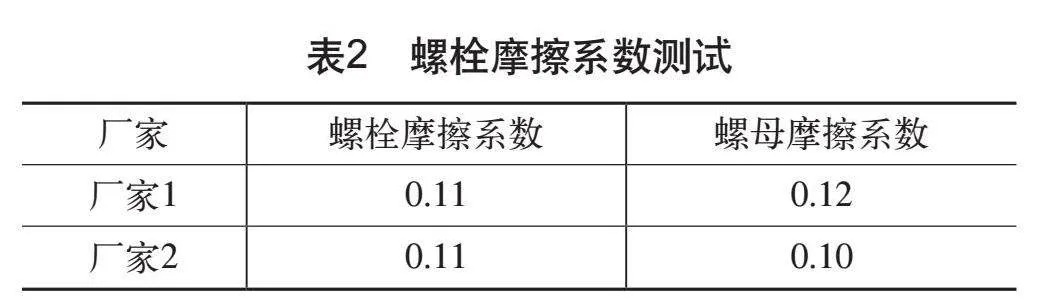

在本案例中,为确认以上原因中与零部件状态有关的因素,需对螺栓质量及V推杆支座表面漆膜厚度进行检查。根据行业标准摩擦系数范围为0.08~0.14,由表2可知两个厂家的螺栓均合格。根据图样要求,此零部件漆膜厚度要求为≤35μm,由表3可知,零部件漆膜厚度不合格。此步骤中使用的设备为摩擦系数测量仪和漆膜厚度检测设备(见图3)。此步骤可以确认在导致螺栓松动的3点原因中,第一点是实际存在的。

1.拧紧工艺确认

初步确认轴力较低的第二、三点原因与拧紧工艺有关。使用模拟装配设备进行试验验证,按照现行工艺扭矩和符合设计的零部件进行拧紧试验并测量轴力情况,以此确认现行工艺是否合理。由表4可知,在现行的拧紧工艺下,即使是装配合格的零部件也无法确保轴力在合格范围之内。此步骤中使用到的设备为超声波轴力测试仪和模拟装配设备(见图4)。

2.工艺优化方案

由步骤1到步骤5可以确认,螺栓松动的主要原因为零部件表面状态不达标和工艺扭矩设计不合理,由此可以提出工艺优化方向如下。

1)保证零部件表面状态合格。

2)在螺栓的屈服范围之内适当增加扭矩以提升轴力。

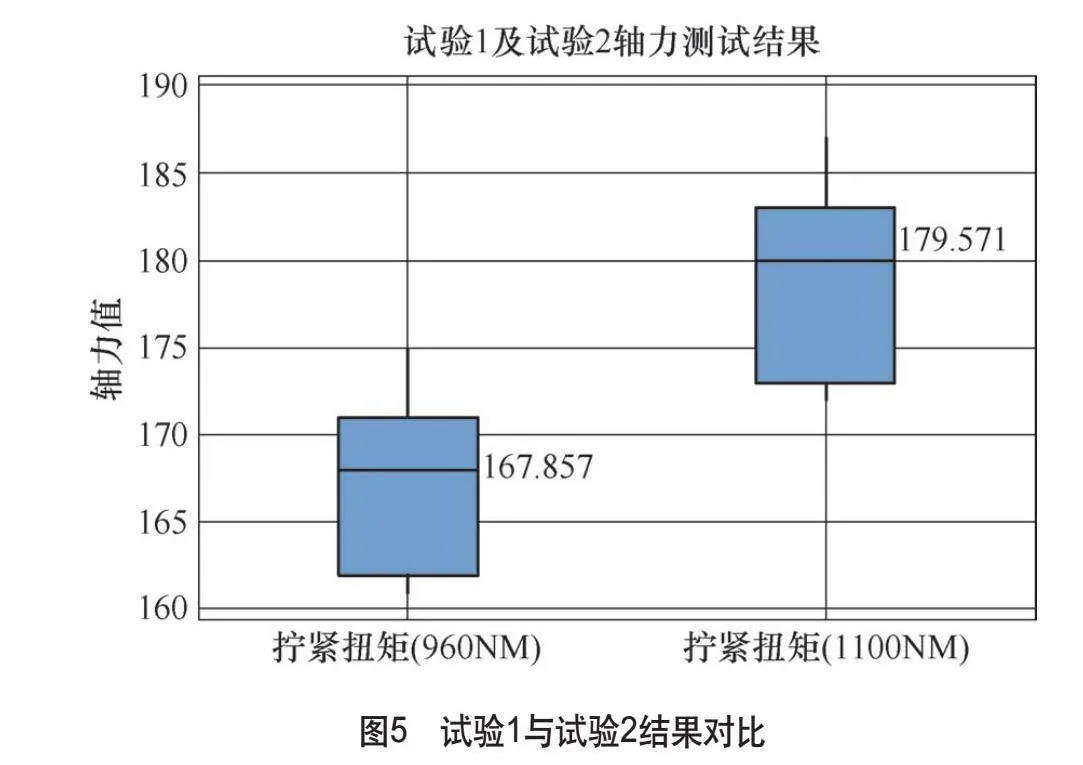

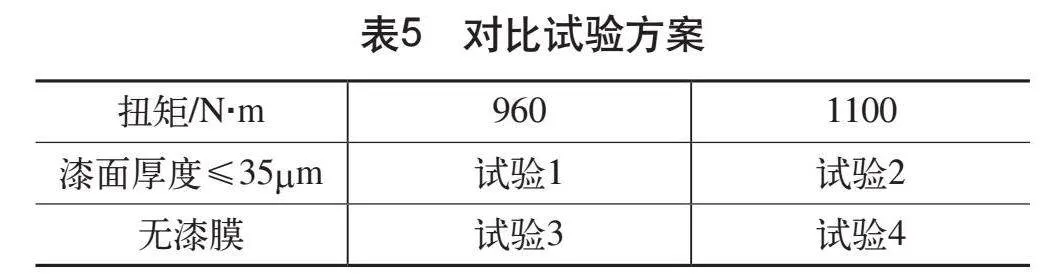

想要对以上两项因素进行分析,需进行相应的对比试验,方案制定见表5。

试验1和试验2结果对比如图5所示(每组试验样本7pcs)。

通过对比试验1(试验1采用前期“拧紧确认工艺确认中的测试数据”)与试验2轴力测量结果可知,按照现行合格的漆膜厚度,960N·m的拧紧扭矩情况下,轴力均值167.85kN;1100N·m的拧紧扭矩情况下,轴力均值为179.57kN。由此可得出结论:在目前的漆膜厚度下,工艺扭矩提升至1100N·m,其大部分螺栓轴力仍小于设计需求。

试验3和试验4结果对比如图6所示(每组试验样本7pcs)。

通过对比试验3与试验4轴力测量结果可知,若保持端面接触区无漆状态,960N·m的拧紧扭矩情况下,轴力均值214.7kN;1100N·m的拧紧扭矩情况下,轴力均值为231.8kN。两种拧紧扭矩状态下的螺栓轴力均有了明显提升,均已进入设计要求范围内,但1100 N·m状态的轴力相较于960N·m的轴力仍有17kN的提升且距安全范围255kN有24kN及37%的安全范围。考虑到现场拧紧工具的误差范围,得出最终的优化方案为:保持拧紧位置无漆的零部件状态,并且将现场工艺扭矩提升到1100N·m。

此步骤中主要使用到的设备为超声波轴力测试仪和模拟装配设备。

结语

根据此次V推杆螺栓轴力优化全过程可以得出以下结论:

1)在汽车行业中,想要建立完整的拧紧试验室,需具有的设备包括但不限于摩擦系数测量仪、超声波轴力测试仪、模拟装配设备及残余扭矩测试扳手。

2)对于汽车行业的拧紧接头优化方法主要为:背景调查→结构设计确认→现场状态确认→零部件状态确认→拧紧工艺确认→工艺优化方案;根据此流程对问题进行分析可以提高问题解决效率,降低损失。

参考文献:

[1] 缪兴龙.接头力矩传递分析及对拧紧力矩的影响[J].机械管理开发,2023,38(11):20-21,24.

[2] 张金连.发动机装配过程拧紧工艺优化[J].装备制造技术,2023(1):110-114.

[3] 吕奉阳,全锋,杨万庆,等.螺栓预紧力超声波测量方法及应用[J].汽车实用技术,2023,48(17):144-149.

[4] 王开平.横向载荷下螺栓联接结构松动行为及检测研究[D].沈阳工业大学,2023.