横断扰流与肋槽组合微通道热沉传热特性研究

摘" 要:对传统微通道热沉进行改良,采用横断扰流的布局形式,分段翅片长度从入口端到出口端逐步缩短,并在翅片迎流端和射流冲击区域布置平滑过渡结构以减小压降,在翅片四等分点处布置奇对称肋柱凹槽组合结构,在横断区布置水滴形肋柱,并将新型热沉和传统热沉进行对比。对比结果表明,在研究的雷诺数范围内,新型热沉底面平均温度Tave降低幅度约为17~26 K,对流换热系数h提高幅度约为120%~122%,努塞尔数Nu提高幅度约为141%~143%,热阻R降低幅度约为58%~59%。通过对水滴形肋柱取不同攻角对新型热沉进行优化,对比结果表明,热沉综合性能评价因子PEC大致呈现攻角15°>0°>30°的现象。

关键词:横断扰流;水滴形肋柱;射流冲击;攻角;数值模拟

中图分类号:TK124" " " 文献标志码:A" " " " " 文章编号:2095-2945(2025)05-0007-06

Abstract: Improvements were made to the traditional microchannel heat sink by adopting a transverse turbulent flow layout.The length of segmented fins gradually shortens from the inlet end to the outlet end. Arrange smooth transition structures at the upstream end of the fins and the jet impact area to reduce pressure drop. A combination structure of odd symmetric rib column grooves was arranged at the four equal points of the fins, and water droplet shaped ribs were arranged in the transverse section.And compare the new heat sink with the traditional heat sink. The comparison results show that within the range of Reynolds numbers studied, the average temperature Tave of the new heat sink bottom decreases by about 17~26 K, the convective heat transfer coefficient h increases by about 120%~122%, the Nusselt number Nu increases by about 141%~143%, and the thermal resistance R decreases by about 58%~59%. Through optimizing the new heat sink by taking different angles of attack on the water droplet shaped rib column, the comparison results show that the comprehensive performance evaluation factor PEC of the heat sink generally exhibits a phenomenon of attack angles of 15°gt;0°gt;30°.

Keywords: transverse turbulence; droplet-shaped ribs; jet impingement; attack angle; numerical simulation

随着微电子机械系统(MEMS)的快速发展,电子器件的集成化程度越来越高,但也导致了较高的热流密度,若不能有效散热,将影响机械系统的正常工作。作为一种高效的微小尺度冷却技术,微通道热沉相比传统散热器具有体积小、对流换热效率高、热阻小及努塞尔数较大等优势。

微通道热沉的传热性能和均温性受微通道和扰流结构布局、形状等多方面因素的影响。Pandey等[1]通过实验分析得到平行微通道热沉的热阻和表面温度均低于针肋散热器,但会导致更大的压降结论。Bhandari等[2]对不同形状扰流肋柱、尖端间隙和针翅孔隙率进行对比优化。Kose等[3]对矩形、梯形和三角形3种不同截面形状微通道的流动传热性能进行探究。Ismail等[4]利用遗传优化算法对锥形销翅片的几何参数进行优化,以提高换热性能和获得更低的压力损失。Fattahi等[5]探究并优化了弯曲形状翅片的流动传热性能。

横断扰流结构微通道是一种新型微通道,它的基本构型是将传统的长肋切断并在断开的长肋间的横断面错排布置扰流元。夏国栋等[6]的研究结果表明横断扰流微通道中扰流元尾涡会导致横断区热量积聚,使得散热效果恶化。贾玉婷等[7]和杨超等[8]分别对水滴形凹槽和水滴形肋柱进行流动和传热的数值分析,得到水滴形肋柱和凹槽的流线型结构可以有效减小压降,避免尾涡滞止区的形成。

Bejan[9]提出了构形定律,本研究基于构形定律设计微通道热沉,在尽可能增大流动传热性能的同时通过合理的添加扰流结构以减小压降和能量损耗,从而使得热沉的综合散热性能达到最优。本文将水滴形扰流元应用在横断扰流结构中以缓解在横断区的散热恶化问题,并且添加底部带有圆角的三棱柱分流肋、扩张型喷孔和分段翅片尖角结构以构造平滑过渡,从而尽可能地减小传统射流冲击冷却热沉存在的能量损耗。潘瑶等[10]通过研究,得出前疏后密叉排微细通道有利于改善热沉均温性,因此在设计新型热沉时采取扰流结构从入口端到出口端逐步加密的布局。

本文通过将新型热沉与传统射流冲击冷却微通道热沉进行性能参数对比,印证新型热沉的可靠性,在新型热沉设计可靠的基础上,应用构形定律对横断区水滴形肋柱的攻角进行优化,以进一步提升新型热沉的综合性能。

1" 数学模型建立

1.1" 几何模型

如图1(a)所示,新型微通道热沉包括热沉基体和盖板。热源设置在热沉基体的下方,热沉基体由30个结构相同、平行排列、等间距布置的矩形微通道散热结构单元组成。如图1(b)所示,为便于数值模拟,取一个结构单元进行分析。结构单元中矩形槽的尺寸为0.1 mm×0.2 mm,每段翅片的长度由热沉基体轴向中心向两端递减,翅片编号从轴向中心始依次为第一、二、三、四级,第一级翅片长度为2 mm,公差d=-0.1 mm。

如图2所示,槽形流体通道单元轴向中心横断区设置底部倒有圆角的三棱柱分流肋,其侧棱边正对喷口轴向中心。如图3所示,每一级翅片迎流方向设置尖角结构,横断区轴向长度为0.45 mm。横断区设置水滴形肋柱,钝头为迎流方向,水滴形钝头圆直径0.1 mm,渐缩尖尾顶角40°。径向相邻2个翅片四等分点设置奇对称肋柱凹槽组合结构,直角三角形肋柱斜边与凹槽通道轴向中心重合。盖板轴向中心设置矩形扩张型喷孔,喷孔入口和出口矩形横截面尺寸分别为0.2 mm×0.1 mm和0.4 mm×0.15 mm,矩形微通道散热结构单元底面尺寸18.4 mm×0.2 mm。热沉各部分的详细参数见表1。

1.2" 数值方法和边界条件

采用ANSYS Fluent软件对热沉进行数值模拟,数值模拟采用标准k-ε模型。热沉基体材料选取铜,冷却介质选取去离子水。根据冷却流体在热沉中的流动及换热特点,设置边界条件,热沉底面热流密度为106" W/m2,去离子水入口温度为300 K,出口压强0 Pa,将流体和固体的接触面设置为耦合壁面。横断区水滴形肋柱选取攻角的不同会影响到新型热沉的综合性能,因此分别对传统射流冲击冷却微通道热沉(Case1)和新型热沉水滴形肋柱攻角在设置为0°(Case2)、15°(Case3)、30°(Case4)的工况下取一个矩形微通道散热结构单元进行实例分析。

1.3" 网格有效性验证

由于热沉基体结构较为复杂,因此采用非结构网格。网格数量会影响数值模拟的精确度,一般来说,网格越密结果越精确,但过密的网格会消耗大量的计算时间成本。因此对微通道散热结构单元进行网格无关性检验。通过对比得到,当网格数量分别为18万和36.5万时,热沉底面平均温度的相对误差为0.15%,说明当网格数量大约为18万时,即可满足精度的要求。1.4" 数据处理方法

为衡量热沉性能引入以下评价因子

式中:h为对流换热系数,Cp为冷却介质的定压比热容,G为质量流率,Tout为流体出口平均温度,Tin为流体入口平均温度,Tw为通道内壁面平均温度,Tm为流场平均温度,Aif为流固耦合壁面面积

式中:Nu为努塞尔数,Dh为微通道水力直径,λ为冷却介质的热导率

式中:f为达西摩擦因子,Δp为压降,ρ为冷却介质密度,Uin为冷却介质入口速度,L为微通道长度

式中:R为热阻。

式中:PEC为微通道热沉综合性能评价因子,Nu为新型热沉努塞尔数,Nu0为传统热沉努塞尔数,f为新型热沉达西摩擦因子,f0为传统热沉达西摩擦因子。

2 结构设计与参数研究

2.1 新型热沉流动传热参数分析

如图4 (a)、(b)、(c)、(d)所示,Case2在各个传热性能参数方面均有提高,在本文研究的雷诺数范围内,Case2与Case1相比热沉底面平均温度Tave降低幅度为17~26 K,对流换热系数h提高幅度为120%~122%,努塞尔数Nu提高幅度为141%~143%,热阻R降低幅度为58%~59%。但如图4 (e)所示,Case2相较Case1在流动阻力方面也有较大的升高,这是由于微通道热沉散热效率的提高往往伴随着压降和泵功的提高,因此引入热沉综合性能评价因子PEC来定量衡量Case2的优势,若PEC>1则热沉总体性能提高。如图4 (f)所示,Case2在不同雷诺数下PEC值均大于1,热沉综合性能提升明显。

导致Case2的努塞尔数优于Case1的原因在于Case1虽然在射流冲击区域由于较快的流速使得表面局部努塞尔数增大,但在出口端会因为热边界层的发展使得表面局部努塞尔数较小,即换热效果恶化,而Case2由于添加了扰流结构可以打破热边界层的发展,表面局部努塞尔数分布较为均匀,在出口端不会出现较大低努塞尔数区域,因此总的努塞尔数较高。

此外,Case2的综合性能也优于Case1,这是因为合理的布置扰流结构及平滑过渡结构的添加使得Case2的流阻提升不大,但由于换热面积的增加和涡流的产生都可以较为明显地提高微通道热沉的换热性能,因此弥补了流动性能的不足。

2.2 新型热沉结构对比优化

如图5 (a)、(b)、(c)、(d)所示,在本文研究的雷诺数范围内,Case3和Case4的传热参数大小几乎相同,Case2的换热性能略差于Case3和Case4,前者相较后两者热沉底面平均温度Tave提高0.47~0.71 K,对流换热系数h降低幅度为3.20%~3.75%,努塞尔数Nu降低幅度为3.19%~3.74%,热阻R提高幅度为3.31%~3.95%。

由以上数据可得,水滴形肋柱取不同攻角时热沉的性能参数有所不同。水滴形肋柱有攻角时热沉底面温度、热阻、对流换热系数和努塞尔数均大于零攻角时相对应的参数,这是由水滴形肋柱在有攻角时迎流横截面积增大导致对冷却介质的扰动增大,从而对热边界层的削弱作用增强导致的。观察到Case3和Case4换热效果几乎相同,其原因是虽然Case4水滴形肋柱较大的攻角增强了对热边界层的扰动,但是同时也不利于冷却介质在横断区的流动,这会导致热量不能及时地被流体带出横断区,2种作用效果相互抵消导致这种现象。由图5(e)可知,摩擦因子呈现Case4>Case3>Case2的现象,这是由于随水滴形肋柱攻角的增加,水滴形肋柱背流端低流速区域面积也会增大,从而使压降增大,即肋柱对冷却介质的阻碍作用增强。由于当攻角超过15°时,冷却介质流动阻力增长较快但换热效果提升不大,基于上述性能指标综合考虑,如图5(f)所示,热沉综合性能评价因子呈现Case3>Case2>Case4的现象,因此Case3综合性能最优。

2.3" 微通道热沉流动传热性能可视化分析

导致不同案例流动传热性能参数不同的原因在于不同形式布置的扰流元对流场和对流换热的影响不同,因此对传统热沉和新型热沉进行流动传热可视化分析。

如图6 (a)所示,传统射流冲击冷却热沉会在入口的两侧形成较大的涡流,这虽然有利于打破热边界层增强散热,但由于冷却介质在入口端的流速较快,因此本身其壁面热边界层较薄,不需要形成涡流以削弱热边界层,反而会产生较大的局部流动损失,不利于冷却介质的流动。同时,冷却介质无法平滑地由径向速度转变为轴向速度,从而进一步增大压降。如图6 (b)所示,新型热沉的扩张型喷口有助于增加冷却介质的轴向速度分量,同时底部带有圆角的三棱柱分流肋可以使得冷却介质平滑地由径向速度向轴向速度过渡,且不形成较大的流动滞止区,从而减小压降。

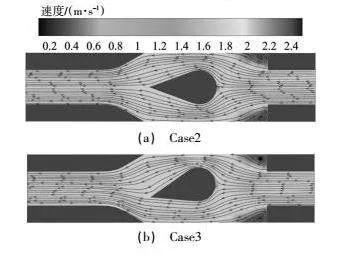

如图7所示,由于微通道的突扩,冷却介质在分段翅片的背流端形成稳定的尾涡,尾涡可以通过削减热边界层厚度,阻滞热边界层发展从而改善换热。由于分段翅片迎流端的尖角结构可以在横断区和下一级通道之间构造平滑过渡,因此避免了流体垂直冲击翅片迎流端产生较大压降。在Case2中水滴形肋柱由于迎流面积较小,对冷却介质的扰动加速作用不明显。在Case3中水滴形肋柱对冷却介质的扰动加速作用增强,钝端附近流体速度增加,迎流面积增大,对流换热效应提升。在Case4中水滴形肋柱对流体的扰动进一步增强,但会在背流区形成流动滞止区,使得冷却介质在横断区对流换热效应提升效果不明显。

如图8所示,为增强新型微通道热沉在分段翅片区域内的换热效果,在分段翅片四等分点处设置奇对称肋柱凹槽组合结构,其在没有凹槽的一端相当于一段突缩通道,通过增加冷却介质流动速度增大换热能力,在有凹槽的一端相当于渐缩通道和渐扩通道的组合,通过冷却介质对凹槽壁面的冲击增大换热能力。椭圆形凹槽和直角三角形肋柱渐缩尖尾组合结构可以使得来流形成两股分流,并在直角三角形肋柱尾部平滑的合流,以减小能量耗散。

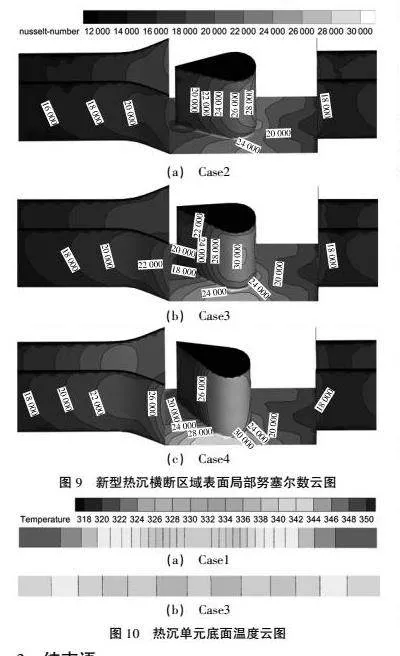

表面局部努塞尔数是衡量微通道热沉换热效果的重要指标之一,表面局部努塞尔数的提高代表着对流换热效果的提升,从而有利于微通道热沉进行传热。由于扰流结构的添加使得微通道内的流场发生变化,进而导致表面局部努塞尔数的提高和底面温度的减小。如图9所示,由于分段翅片的尾涡以及冷却介质对水滴形肋柱钝端和分段翅片迎流尖端的冲击,使得表面局部努塞尔数在上述区域增大。在相同位置Case3横断区域水滴形肋柱的表面努塞尔数比Case2高2 000左右,且在迎流端存在较大面积的高努塞尔数区域,即换热效果优于Case2。Case4由于水滴形肋柱迎流横截面积最大,且流体的速度梯度最大,因此对流体的扰动最大,对流换热效应最强,其表面努塞尔数明显大于Case2和Case3。

综上,由于Case3的流动传热综合性能最佳,因此将Case1和Case3微通道热沉底面温度云图进行对比。如图10(a)所示,Case1虽然在入口端的冷却效果强,但在出口端由于缺乏扰流结构,使得温度急剧上升,这会导致较大的热应力,不利于微电子器件的散热。如图10(b)所示,由于合理的扰流结构的添加,Case3热沉底面温度较低,且均温性得到显著提高,这有利于减小热应力,且有效地提高热沉的散热性能。

3" 结束语

本文提出了一种基于横断扰流和肋柱凹槽组合设计的射流冲击冷却微通道热沉,采用数值模拟方法对比了新型热沉与传统射流冲击冷却热沉的流动传热性能,并通过改变水滴形肋柱攻角对新型热沉进行优化。结果表明:

1)与传统热沉相比,新型热沉在传热性能参数方面均有提高,在本文研究的雷诺数范围内,热沉底面平均温度Tave降低幅度约为17~26 K,对流换热系数h提高幅度约为120%~122%,努塞尔数Nu提高幅度约为141%~143%,热阻R降低幅度约为58%~59%。

2)水滴形肋柱在0°、15°和30°攻角下新型热沉综合性能评价因子PEC均大于1,即新型热沉综合性能均优于传统射流冲击冷却微通道热沉。

3)新型热沉水滴形肋柱攻角存在最优解。当水滴形肋柱攻角取15°时新型热沉的综合性能评价因子PEC最高。若攻角过小,则肋柱迎流横截面积过小,对冷却介质的扰动过小,散热效果提升相对较小。若攻角过大时则会在肋柱背流区形成较大的流动滞止区,使冷却介质在横断区的流动性变差,散热效果没有提升。

参考文献:

[1] PANDEY J, HUSAIN A, ANSARI M Z, et al. Compari-son of the parallel microchannel and Pin-Finheat Sinks:An experimental study[J].MaterialsToday:Proceedings,2022,56(2):845-850.

[2] BHANDARI P,RAWAT K S,PRAJAPATI Y K,et al. D-esign modifications in micro pin fin configu-ration of microchannel heat sink for singlep-hase liquid flow:A review[J].Journal of Ener-gy Storage,2023(66):107548.

[3] KOSE H A,YILDIZELI A,CADIRCI S. Parametric s-tudy and optimization of microchannel heat sinks with various shapes[J].Applied ThermalEngineering,2022(211):118368.

[4] ISMAIL O A, ALI A M, HASSAN M A,et al. Geo-metric optimization of pin fins for enhancedcooling in a microchannel heat sink[J].Intern-ational Journal of Thermal Sciences,2023(190):108321.

[5] FATTAHI R,SAIDI M. Numerical investigation of curved shape fins height effect on heat tra-nsfer and flow characteristics in open micro-channel heat sink[J].International Journal of Thermal Sciences,2023,185(3):108060.

[6] 夏国栋,王海岩,苑中显,等.基于横断扰流结构微通道的数值仿真优化[J].北京工业大学学报,2012,38(6):927-932.

[7] 贾玉婷,夏国栋,马丹丹,等.水滴型凹穴微通道流动与传热的熵产分析[J].机械工程学报,2017,53(4):141-148.

[8] 杨超,胡艺凡,闫子豪,等.水滴型凸肋通道内流动换热的数值模拟[J].广州化工,2020,48(11):59-62,100.

[9] BEJAN A. Constructal-theory network of cond-ucting paths for cooling a heat generating v-olume[J]. International Journal of Heat and Mass Transfer,1997(3),40(4):799-816.

[10] 潘瑶,李林,陈彬彬,等.前疏后密叉排微细通道热沉特性研究[J].工程热物理学报,2013,34(4):733-737.