生物炭含量对园林绿化废弃物/聚乳酸复合材料物理力学性能影响

摘要:为实现园林绿化废弃物高值化利用,拓宽木塑复合材料的使用范围,以园林绿化废弃物和聚乳酸为原料、生物炭为增强剂,选取杨木粉含量、模压温度、模压压力和保压时间4个因素进行Box-Benhnken试验,运用响应面法对木塑复合材料的模压工艺参数进行优化,并分析生物炭含量对复合材料物理力学性能的影响。结果表明,试验最优工艺参数为杨木粉含量41.31%,模压温度170 ℃,模压压力11.49 MPa,保压时间10 min;添加生物炭可较好地改善木粉和聚乳酸界面相容性,提高复合材料的力学性能,随着生物炭含量的增加,复合材料的力学性能先上升后下降,当生物炭含量为2.0%时,弯曲强度、弯曲模量和冲击强度分别为32.00 MPa、3.20 GPa和3.47 kJ·m-²,吸水率最小,显气孔率最低,复合材料的综合力学性能最佳。以上研究结果为生物炭改善木塑复合材料性能提供依据。

关键词:园林绿化废弃物;响应面法;木塑复合材料;生物炭含量;物理力学性能doi:10.13304/j.nykjdb.2023.0857

中图分类号:TB332 文献标志码:A 文章编号:1008‐0864(2025)02‐0192‐09

随着城市绿化水平不断提升,园林绿化废弃物已成为继生活垃圾之后的第二大城市固体废弃物。园林绿化废弃物指园林绿化建设养护过程中产生的乔木、灌木、花草修剪物等,通常与塑料垃圾等送往垃圾站进行焚烧或填埋,这与低碳绿色环保理念背道而驰[1- 2]。木塑复合材料(woodplasticcomposites,WPC)的发展解决了部分园林绿化废弃物和塑料垃圾的处置问题。目前,WPC被广泛应用于园林、交通运输、建筑装饰等行业[3-5]。多数WPC以废木料、农作物秸秆和木材加工剩余物等作为增强材料[6‐7],利用园林绿化废弃物制备WPC尚处于起步阶段,木质纤维与塑料二者界面相容性差是制约其发展的主要问题,研究者利用原料改性[8-10]、填充纳米粒子[11]等方法对其进行改善。

近年来,生物炭被认为是增强复合材料的环保添加剂,受到广泛关注。Zhang等[12]和张庆法等[13‐14]利用活性炭增强微晶纤维素(microcrystallinecellulose,MCC)/聚乳酸(polylactic acid,PLA)复合材料,活性炭(activated carbon,AC)的加入提高了MCC/PLA复合材料的刚度、弹性、抗蠕变性和抗应力松弛能力,用生物炭和未炭化材料分别与高密度聚乙烯制备复合材料,生物炭制备的复合材料比未炭化材料制备的复合材料性能更好。Zouari等[15]研究发现,添加5%的生物炭(biochar,BC)提高了复合材料的拉伸弹性模量和强度。Wei等[16]研究表明,樟子松炭添加量为7.5%时,复合材料的综合性能较好。已有研究大多是关于生物炭基聚合物复合材料的,生物炭的添加均提高了复合材料的性能,对于生物炭增强WPC的研究较少。本研究采用园林绿化废弃物和PLA 为原料制备WPC,利用响应面试验法对复合材料模压工艺进行优化,并探讨BC添加量对园林废弃物/PLA复合材料物理力学性能的影响。

1 材料与方法

1.1 试验材料

园林绿化废弃物来自山西农业大学林业站,100目,自制;聚乳酸(PLA),4032D,东莞市华创塑胶制品有限公司;生物炭,100目。

平板硫化机,ST-15YP,昆山鹭工精密仪器有限公司;单螺杆挤出机,SJ35,江阴联利塑料机械有限公司;简支梁冲击试验机,XJJ5,承德市科承试验机有限公司;微机控制电子万能试验机,STD500,厦门易仕特仪器有限公司;多功能粉碎机,200T,永康市铂欧五金制品有限公司;体视显微镜,Zeiss Stemi 2000-C,卡尔蔡司,德国。

1.2 响应面试验设计

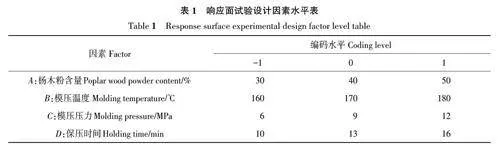

响应面是一种回归分析数学建模方法,通过多因素多水平的一系列试验数据建立数学模型,根据所建模型预测出最优工艺参数指导试验[17]。以弯曲强度(Y1)和冲击强度(Y2)作为响应值,应用Design Expert 软件,选择4 因素3 水平的Box-Behnken模型进行响应面试验设计,通过考察杨木粉含量(A)、模压温度(B)、保压时间(C)、模压压力(D)4个因素之间的关系,优化复合材料的工艺条件。试验因素与水平见表1。其中编码水平-1、0、1分别代表低、中以及高水平。

1.3 复合材料的制备

对杨树的园林绿化废弃物进行粉碎、筛分、干燥等预处理,将干燥好的杨木粉和PLA,根据优化试验表称取相应量的木粉、PLA粉末在室温下置于高速搅拌器中,高速搅拌60 s使其混合均匀。加入单螺杆挤出机制备复合材料。单螺杆挤出机共有3个温控区,设置分别为50、145、155 ℃,挤出螺杆转速为30 r·min-1,将挤出材料剪切造粒并在平板硫化机上模压成型,切割制样。在确定最佳工艺条件的基础上,重复上述工艺,分别添加0.5%、1.0%、2.0%、3.0%、4.0%的生物炭制备复合材料试件。未添加生物炭的杨木粉/PLA复合材料作为试验对照组(CK)。

1.4 表征测试

弯曲性能参照ASTM D790—10[18]进行测试,夹头下降速率为5 mm·min-1,跨距60 mm,试件尺寸为80.0 mm×12.7 mm×2.2 mm,测量5次取平均值;冲击强度冲击性能参照ASTM D6110—10[19]进行测试,试件尺寸为127.0 mm×12.7 mm×2.2 mm,测量5次取平均值;微观形貌采用 Zeiss Stemi 2000-C型体视显微镜(德国卡尔蔡司),观察复合材料微观结构和材料内部界面结合情况;杨木粉/PLA复合材料的显气孔率采用阿基米德排水法测试;吸水率参考ASTM D 570—98[20]测试,取3次测试的平均值。

2 结果与分析

2.1 响应面试验结果

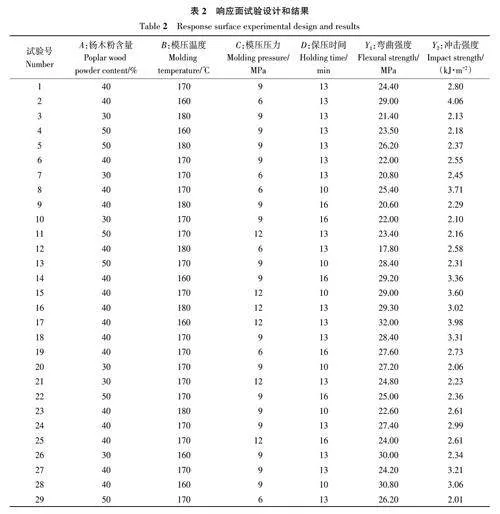

通过Design-Expert软件进行4因素3水平响应面试验设计,共设计29组试验,包括5组中心重复试验,试验方案和结果如表2所示,可知弯曲强度在17.80~32.00 MPa,冲击强度在2.01~4.06 kJ·m-²,基于试验数据进行多元回归分析。

采用Design-Expert软件对表2中的数据进行方差分析和回归拟合,得到复合材料弯曲强度与冲击强度显著性模型以及弯曲强度(Y1)与冲击强度(Y2)回归方程式,如公式(1)和公式(2)所示。

Y1=25.75+0.55A-3.26B+1.12C-1.05D+2.83AB-1.26AC+0.19AD+2.19BC-0.31BD-1.09CD-0.88A2+0.49B2-0.037C2+0.16D2 (1)

Y2=3.38+5.000E-0.003A+0.088B-0.017C-0.083D-0.030AB+0.038AC-0.078AD-0.130BC-0.170BD+1.000E-0.002CD-0.230A2-0.550B2-0.096C2-0.056D2 (2)

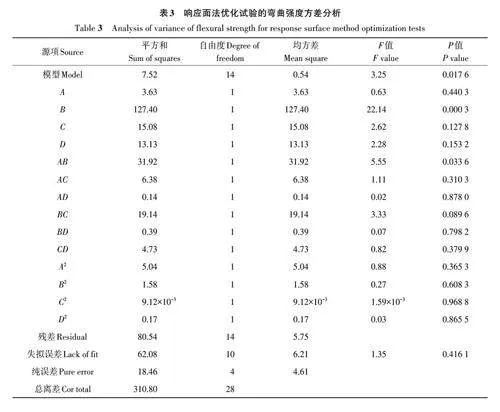

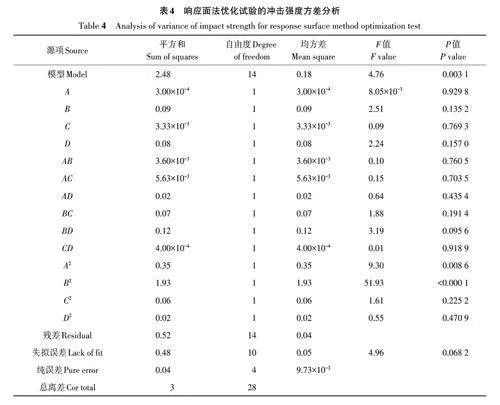

弯曲强度与冲击强度响应面法优化试验的方差分析见表3和表4。由表3可知,F=3.25,Plt;0.05,说明对弯曲强度所建立的回归模型效果显著。模型R2=0.740 8,说明预测值和实测值有明显的相关性。二次方程模型的精确度为7.053,大于4,表明该模型精确度较高;R2Adj=0.481 7,说明该模型具有48.17%的响应值变化,变异系数为9.35%,表明试验操作可行。由表4可知,F=4.76,Plt;0.05,说明对冲击强度所建立的回归模型效果显著。模型R2=0.826 3,说明预测值和实测值有明显的相关性。二次方程模型的精确度为6.488,大于4,表明该模型精确度较高;R2Adj=0.652 7,说明该模型具有65.27% 的响应值变化;变异系数为6.44%,表明模型较为可行。

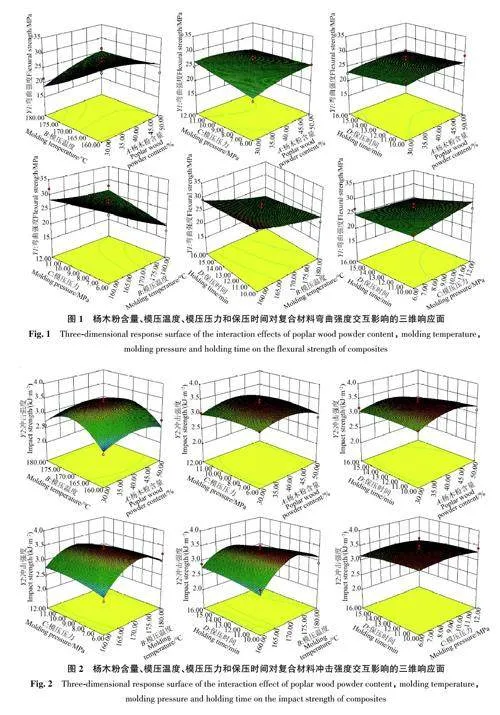

利用响应面对复合材料的4 个因素进行分析。从图1三维立体图及等高线图可以看出,模压压力与模压温度对杨木粉/PLA复合材料的弯曲强度影响显著;由图2三维立体图及等高线图可知,保压时间和模压温度对冲击强度影响显著。其中,模压温度对弯曲强度和冲击强度影响更显著,随着温度升高呈现出先上升后下降的变化趋势,可能是在模压成型过程中过高的温度容易造成材料热分解,力学性能随之降低[21]。木粉含量、模压压力和保压时间二者交互作用较小。图1和图2中的红点代表响应面上的极值范围,响应面通常被用来优化响应变量,即找到能够获得最优响应变量值的因素组合。根据响应面优化结果,得出杨木粉/PLA木塑复合材料的最佳工艺为:杨木粉含量41.31%,模压温度170 ℃,模压压力11.49 MPa,保压时间10 min,此时模型各响应值为弯曲强度28.61 MPa,冲击强度为3.34 kJ·m-²。在最佳工艺条件下,测出复合材料的弯曲强度为27.30 MPa,冲击强度为3.14 kJ·m-²,模型预测值与实际值误差均在±6%以内,说明该模型工艺优化具有可行性。

2.2 生物炭含量对复合材料力学性能影响

BC含量对复合材料的力学性能影响如图3所示,与未添加BC的复合材料相比,加入BC使得复合材料弯曲强度和冲击强度均有所提高。BC添加量为2.0%时,复合材料的弯曲强度增加了14.7%,为32.00 MPa,弹性模量最大,为3.20 GPa。随着BC含量继续增加,弯曲强度降低。可能是由于BC具有一定刚性,其含量增加,复合材料刚性增加,弯曲强度增大。随着BC的加入,冲击强度先增加后减少,BC添加量在2.0%时冲击强度增加了9.5%,为3.47 kJ·m-²。随后复合材料的冲击强度随BC的增加有所下降,主要是因为BC增加,材料脆性增加,韧性降低,说明过高含量的BC对复合材料的冲击强度不利。高密度聚乙烯(high density polyethylene,HDPE)、聚丙烯(polypropylene,PP)及PLA等在高温熔融共混后,能填充BC微孔,并可将BC包裹其中,形成机械互锁,可以有效传递应力[22-24]。Das等[25]在生物炭增强聚合物研究中也说明了生物炭的含量对复合材料的力学性能具有重要作用。

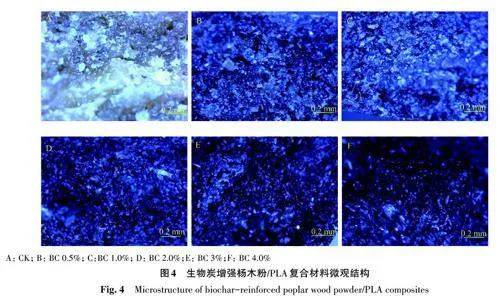

由杨木粉/PLA 复合材料弯曲断面微观结构(图4)可知,CK 中杨木粉与PLA 二者为物理结合,相容性较差(图4A),还有一定的间隙。BC的加入填充了复合材料的缝隙,但是BC含量较少,没有充分包裹至复合材料中(图4B、C)。如图4C所示,随着BC含量增加,BC能充分填补杨木粉与PLA基体中的缝隙与孔洞,分散良好(图4D),增强了杨木粉与PLA界面结合力,增强了材料的强度,因此力学性能测试结果较好。随着BC含量继续增加,过量的BC相互接触,表现出团聚现象,应力集中增加(图4E、F),破坏两相界面相容性,复合材料力学性能下降。

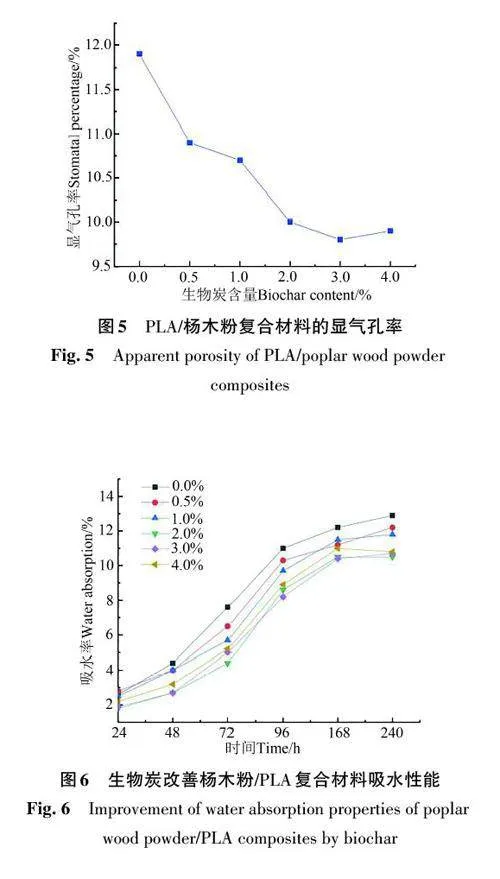

2.3 显气孔率和吸水率分析

由图5 可知,当复合材料BC 含量低于2.0%时,复合材料的显气孔率随着BC含量的增加呈下降趋势, 之后随BC含量继续增加,复合材料的显气孔率趋于平稳状态。主要是由于BC是一种具备微孔、中孔和大孔的多孔性材料,熔融状态下的PLA 填充进入BC 颗粒的孔隙中,减少了PLA 对BC表面的包覆含量,增加了BC颗粒间接触面积,减少试样中的显气孔数量,从而降低显气孔率。继续增加BC含量,显气孔率不再降低,可能是由于在一定添加量后,生物炭的填充效果会逐渐饱和,2.0% 的生物炭已经足够填充WPC 的孔隙空间,导致生物炭添加量大于2.0%时显气孔率趋于平稳状态。

WPC的吸水主要有2种方式:一是木质纤维上的羟基与水分子结合,二是水分子渗入复合材料空隙中。不同含炭量的杨木粉/PLA复合材料常温吸水性能如图6所示,由于添加2.0% BC后杨木粉/PLA的界面得到了很大改善,复合材料几乎没有较大孔隙以及团聚现象,所以吸水率减少。与显气孔率类似,由于BC表面具大量的微孔,所以在杨木粉和PLA 中加入BC后,熔融PLA填充和包裹BC的微孔,减少水分吸收。这也说明BC可以改善杨木粉/PLA 的界面结合,界面连接紧密,从而防止木塑复合材料吸水。

3 讨 论

本研究利用园林绿化废弃物和PLA为原料,运用响应面法优化木塑复合材料制备工艺。通过试验设计得到不同因素之间的交互作用,获得复合材料最佳工艺条件,在此工艺下得到的木塑复合材料弯曲强度为27.30 MPa,冲击强度为3.14 kJ·m-²,相对误差均在6%以内。本研究中,模压温度对复合材料弯曲强度和冲击强度影响更为显著。

在确定最佳工艺条件下,利用生物炭增强木塑复合材料,研究不同含量生物炭对木塑复合材料物理力学性能影响。生物炭具有孔隙结构,在复合材料中起到刚性增强作用,有利于提高力学性能。本研究表明,生物炭加入提高了复合材料的弯曲强度、弯曲模量及冲击强度。当BC添加量为2.0%时,复合材料力学性能较高,且疏水性较好,弯曲强度、冲击强度分别提高14.7%和9.5%。随着生物炭含量继续增加,力学性能有所下降。Shah 等[22]以稻壳炭和高密度聚乙烯制备复合材料,弯曲强度提高,冲击强度降低,主要是由于生物炭没有均匀分散导致。Bardha等[26]利用活化后坚果生物炭(活性炭)代替炭黑与丁苯橡胶制备复合材料,结果表明,活性炭加入提高了复合材料力学性能。Adeniyi等[27]利用生物炭和聚苯乙烯制备复合材料,生物炭的加入改善了复合材料的力学性能及微观结构,但部分生物炭会出现团聚现象。上述研究与本研究差异在于聚合物基体特性不同。

综上所述,适量生物炭可以填充木材和塑料之间的缝隙,达到增强复合材料性能的作用。本研究使用的生物炭、杨木粉来源于农林生物质资源,基体材料为PLA,制备复合材料可完全降解,为园林废弃物资源高值化利用提供了新的思路。

参 考 文 献

[1] 鞠艳艳,丁元君,邵前前,等.城市园林废弃物生物质炭性质

及其应用潜力[J].林业科学,2020,56(8):107-120.

JU Y Y, DING Y J, SHAO Q Q, et al .. Properties and

application potential of biochar from urban green wastes [J].

Sci. Silvae Sin., 2020,56(8):107-120.

[2] CHOI J, YANG I, KIM S S, et al .. Upcycling plastic waste into

high value-added carbonaceous materials [J/OL]. Macromol.

Rapid Commun., 2022, 43(1): e2100467 [2023-10-22]. https://

doi.org/10.1002/marc.202100467.

[3] BASALP D, TIHMINLIOGLU F, SOFUOGLU S C, et al ..

Utilization of municipal plastic and wood waste in industrial

manufacturing of wood plastic composites [J]. Waste Biomass

Valoriz., 2020,11(10):5419-5430.

[4] 孙小虎,刘毫,周子惠.建筑装饰装修工程中的木塑复合材料

及其应用[J].合成材料老化与应用,2022,51(5):143-145.

SUN X H, LIU H, ZHOU Z H. Wood plastic composite

material and its application in building decoration engineering

[J]. Synth. Mater. Aging Appl., 2022,51(5):143-145.

[5] KHALID M Y, RASHID A A L, ARIF Z U, et al .. Natural fiber

reinforced composites: sustainable materials for emerging

applications [J/OL]. Results Eng., 2021, 11: 100263 [2023-10-

22]. https://doi.org/10.1016/j.rineng.2021.100263.

[6] 张显,蔡明,孙宝忠.植物纤维增强复合材料的湿热老化研究

进展[J].材料导报,2022,36(5):222-232.

ZHANG X, CAI M, SUN B Z. Research progress of hygrothermal

aging of plant fiber reinforced composites [J]. Mater. Rep., 2022,

36(5):222-232.

[7] 刘彬,李彬,王怀栋,等. 木塑复合材料应用现状及发展趋

势[J].工程塑料应用,2017,45(1):137-141.

LIU B, LI B, WANG H D,et al .. Application status and

development trend of wood plastic composite [J]. Eng. Plast.

Appl., 2017,45(1):137-141.

[8] BORAN TORUN S, PESMAN E, DONMEZ CAVDAR A.

Effect of alkali treatment on composites made from recycled

polyethylene and chestnut cupula [J]. Polym. Compos., 2019,40(11):

4442-4451.

[9] ZHOU Y H, FAN M Z, CHEN L H. Interface and bonding

mechanisms of plant fibre composites:an overview [J]. Compos.

Part B Eng., 2016,101:31-45.

[10] YI S M, XU S H, LI Y, et al .. Synergistic toughening effects of

grafting modification and elastomer-olefin block copolymer

addition on the fracture resistance of wood particle/polypropylene/

elastomer composites [J/OL]. Mater. Des., 2019, 181: 107918

[2023-10-22]. https://doi.org/10.1016/j.matdes.2019.107918.

[11] XIAN Y, FENG T G, LI H B, et al .. The influence of nano-

CaCO3 on the mechanical and dynamic thermo-mechanical

properties of core-shell structured wood plastic composites [J/OL].

Forests, 2023, 14(2):257 [2023-10-22]. https://doi.org/10.3390/

f14020257.

[12] ZHANG Q F, LEI H W, CAI H Z, et al .. Improvement on the

properties of microcrystalline cellulose/polylactic acid composites

by using activated biochar [J/OL]. J. Clean. Prod., 2020,252:119898

[2023-10-22]. https://doi.org/10.1016/j.jclepro.2019.119898.

[13] 张庆法,徐航,任夏瑾,等.农林废物生物炭/高密度聚乙烯

复合材料的制备与性能[J]. 复合材料学报,2021,38(2):

398-405.

ZHANG Q F, XU H, REN X J, et al .. Preparation and

properties of agroforestry wastes biochar/high density polyethylene

composites [J]. Acta Mater. Compos. Sin., 2021,38(2):398-405.

[14] 张庆法, 杨科研, 蔡红珍, 等. 稻壳/高密度聚乙烯复合材料

与稻壳炭/高密度聚乙烯复合材料性能对比[J]. 复合材料学

报, 2018, 35(11): 3044-3050.

ZHANG Q F, YANG K Y, CAI H Z, et al .. Comparison of

properties between rice husk/high density polyethylene and

rice husk biochar/high density polyethylene composites [J].

Acta. Mater. Compos. Sin., 2018, 35(11): 3044-3050.

[15] ZOUARI M,DEVALLANCE D B,MARROT L.Effect of biochar

addition on mechanical properties,thermal stability,and water

resistance of hemp-polylactic acid (PLA) composites [J/OL].

Materials, 2022,15(6):2271[2023-10-22].https://doi.org/10.3390/

ma15062271.

[16] WEI M Q, LI Q B, JIANG T,et al .. Improvement on the

mechanical properties of maleic anhydride/polylactic acid

composites with Pinus sylvestris-char [J/OL]. Mater. Today

Commun., 2023,34:105278 [2023-10-22].https://doi.org/10.1016/

j.mtcomm.2022.105278.

[17] DONNELLY T A. Response-surface experimental design [J].

IEEE Potentials,1992,11(1):19-21.

[18] ASTM International. Standard test methods for flexural

properties of unreinforced and reinforced plastics and

electrical insulating materials:ASTM D790—10 [S]. New York:

American National Standards Institute,2010.

[19] ASTM International. Standard test method for determining the

charpy impact resistance of notched specimens of plastics:

ASTM D6110—10 [S]. New York: American National

Standards Institute,2010.

[20] ASTM International. Standard test method for water absorption

of rigid cellular plastics: ASTM D2842—12 [S]. New York:

American National Standards Institute,2012.

[21] TRAN P, NGUYEN Q T, LAU K T. Fire performance of

polymer-based composites for maritime infrastructure [J].

Compos. Part B Eng., 2018,155:31-48.

[22] SHAH A U R,IMDAD A,SADIQ A,et al ..Mechanical,thermal,

and fire retardant properties of rice husk biochar reinforced

recycled high-density polyethylene composite material [J/OL].

Polymers,2023,15(8):1827 [2023-10-22].https://doi.org/10.3390/

polym15081827.

[23] 魏俞涌,张庆法,盛奎川.生物炭对玉米醇溶蛋白/聚丙烯复

合材料力学性能的影响[J].中国农业科技导报,2022,24(10):

161-168.

WEI Y Y, ZHANG Q F, SHENG K C. Effect of biochar on

mechanical properties of zein/polypropylene composites [J]. J.

Agric. Sci. Technol., 2022,24(10):161-168.

[24] ARRIGO R, BARTOLI M, MALUCELLI G. Poly(lactic acid)-

biochar biocomposites:effect of processing and filler content on

rheological, thermal, and mechanical properties [J/OL].

Polymers,2020, 12(4):892 [2023-10-22]. https://doi.org/10.3390/

polym12040892.

[25] DAS C, TAMRAKAR S, KIZILTAS A,et al .. Incorporation of

biochar to improve mechanical, thermal and electrical

properties of polymer composites [J/OL]. Polymers,2021,13(16):

2663 [2023-10-22]. https://doi.org/10.3390/polym13162663.

[26] BARDHA A, PRASHER S, VILLARTA J, et al .. Nut shell and

grain husk waste biochar as carbon black replacements in

styrene-butadiene rubber composites and improvements

through steam activation [J/OL]. Ind .Crops Prod., 2023,203:

117180 [2023-10-22]. https://doi.org/10.1016/j.indcrop.2023.117180.

[27] ADENIYI A G, IWUOZOR K O, EMENIKE E C, et al ..

Mechanical and microstructural properties of bio-composite

produced from recycled polystyrene/chicken feather biochar [J/OL].

J. Renewable Energy Environ., 2023,11(3): 1553 [2023-10-22].

https://doi.org/10.30501/jree.2023.384691.1553.