δ-TRIP钢等温退火组织演变机制及力学性能

关键词:δ铁素体;等轴化;中锰钢;第二相粒子;强塑机制

0 引言

在全球资源短缺、环境污染等问题日趋严重,以及全球碳排放治理与中国双碳目标驱动下,作为社会总碳排放18%的交通行业正面临巨大挑战。然而,汽车轻量化是节约能源与减少碳排放最有效、最直接的措施之一。有研究表明:汽车质量每下降10%,汽车油耗及CO2排放量降低4%~9%。目前汽车轻量化常见的途径为结构优化、轻量化材料应用与采用先进制造技术。其中轻量化材料主要有铝镁合金、碳纤维材料、高强度钢等。虽然使用铝镁合金、碳纤维等新材料进行车身轻量化效果较好,但高强钢拥有成本低、技术水平成熟、全生命周期排放少、回收利用率高等优势,因此,未来10年内其仍将为汽车轻量化的首选材料,尤其是具有高强度、高塑性的先进高强钢。

在众多汽车先进高强钢中,δ-TRIP钢作为一个新兴产物在近10年得到了材料研究者的广泛关注。δ-TRIP钢是由Chatterjee通过遗传算法优化设计而来,其特点是δ铁素体在凝固后的整个固态相变过程中不会完全消失。由于钢中Al含量较高,降低了钢铁材料密度,能够有效实现车身轻量化。在焊接过程中δ铁素体会保留至室温,致使熔合区与热影响区均不会形成全马氏体组织,从而改善钢的焊接性能。另外,通过调整热处理工艺与合金元素组成,可以获得多尺度、亚稳残余奥氏体与一定含量的δ铁素体,从而获得良好的综合力学性能。正是因为δ-TRIP钢拥有低密度、良好力学性能与可焊性等优势,使其有望成为最具应用前景的轻量化材料。但是,δ-TRIP钢中存在大量粗大的δ铁素体,一方面因大量δ铁素体存在而使其强度难以提高,另一方面,在应力作用下这种粗大的δ铁素体界面往往是裂纹产生与扩展的通道,从而使其伸长率难以进一步提升,这些不足限制了其应用。然而,在δ铁素体形态与含量控制方面,LEE C Y等将Fe-10.1Mn-6.3Al-0.26C中锰钢在700~1000℃退火10 min发现:钢中δ铁素体含量会随温度的升高而降低,但其含量减少比例有限;另外,通过在马氏体耐热钢中添加Nb、Ti微合金元素会使δ铁素体组织细化,但会增加δ铁素体含量;对于如何调控δ铁素体形态并大比例减少其含量方面的研究未见报道。因此,如何通过后续热处理工艺对δ-TRIP钢中的δ铁素体进行改性处理并降低其含量,精准调控各相相对含量来实现高的强塑性成为其未来发展与应用的关键。基于此,本文通过在无气氛保护的箱式炉中等温退火不同时间,旨在通过空气中的氧、氮与晶界处元素作用,析出高密度的AlN第二相粒子,选择性地等轴化并细化δ铁素体基体,对比分析其组织结构、力学性能及其演变机制,进而对其强塑性进行调控,所获结果对δ-TRIP钢组织性能调控以及耐热钢、不锈钢中δ铁素体的改性处理提供一定的理论支撑与借鉴意义。

1 试验材料与方法

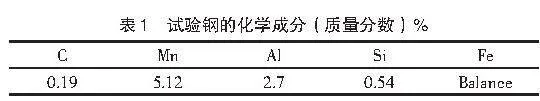

在试验钢的合金设计时,为了保证在临界退火过程中获得粗大的δ铁素体与细小奥氏体+铁素体双峰组织结构,试验钢采用中Mn-Al合金体系;为了保证获得粗大的δ铁素体组织,试验钢中的Al+Si总质量分数必须超过3%。因此本试验过程中为了保证前期获得粗大铁素体,为后续退火过程中对该粗大δ铁素体进行等轴化、细化处理提供组织保障,同时保证在临界退火过程中获得相对较好的强塑性,设计试验钢合金成分见表1。

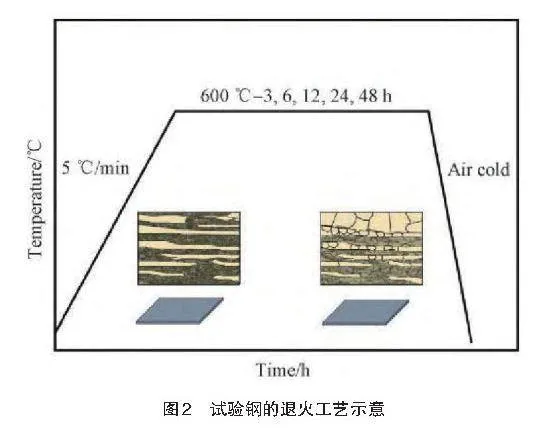

试验钢按表1的化学成分首先在100 kg中频感应熔炼炉中熔炼,达到预定成分后浇铸成方锭,随后将方锭热锻成50 mm×150 mm×250 mm的板坯。将锻好的板坯经1230℃加热均温2 h后,在二辊热轧试验轧机经7道次轧制,将坯料轧至目标厚度3.0 mm,终轧温度控制在850~900℃。将热轧后的薄板水冷至600℃左右装入600℃的箱式电阻炉中保温2 h,然后随炉冷至室温,以模拟热轧卷取过程。将热轧后的薄板经盐酸酸洗除鳞后,在冷轧试验机上轧成1.0 mm厚的薄板。Thermal-calc计算的特征相图如图1所示,由图可知,在600~700℃退火可以获得相对较多的逆转变奥氏体;然而,相图计算的是平衡状态,实际凝固过程产生的δ铁素体很难消除,一直存在于基体中,因此从凝固开始就有大量的合金富集于奥氏体/马氏体中,这使得实际的逆转变奥氏体温度进一步降低。因此,为了使冷轧后的薄板在退火过程中能发生再结晶与奥氏体逆转变,以改善其强塑性,将退火温度设置为600℃;为了消耗晶界偏析的间隙原子C,以及有足够N与钢中Al作用形成大量的AlN第二相粒子,使其在退火过程中作为再结晶晶粒非均匀形核的核心、促使粗大的δ铁素体组织等轴化与细化处理,退火气氛采用含有丰富氧气与氮气的空气气氛。为了研究δ铁素体的演变过程,且AlN粒子的形成与合金元素的扩散、渗透需要时间,将退火时间设定为3、6、12、24、48 h,退火过程中采用随炉加热,退火至预定时间后取出空冷,具体热处理工艺如图2所示,退火在型号为XSL-1100的箱式电阻炉中进行。

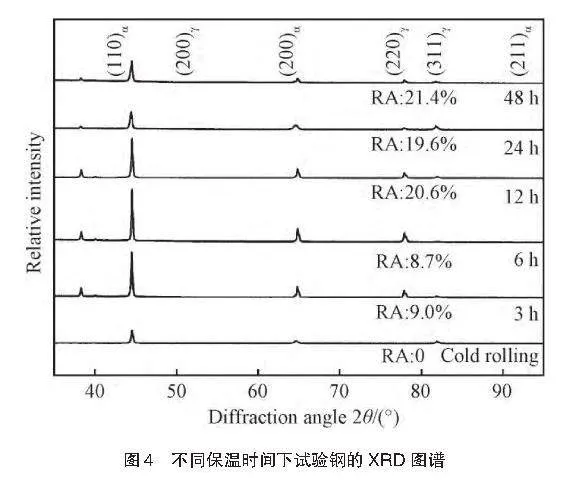

将热处理后的试样按GB/T 228.1—2021《金属材料拉伸试验第1部分:室温试验方法》标准要求,利用电火花线切割沿轧制方向加工成标准的50 mm标距非比例拉伸试样,单向拉伸试验在新三思C51.105电子万能试验机上进行。对于组织形貌观察试样,首先用线切割在退火后的钢板上截取15 mm×20 mm小试样,然后分别经热镶、粗磨、细磨、抛光处理后,使用4%的硝酸酒精溶液腐蚀15~20 s,随后进行组织观察;为了获得整个横断面组织与局部放大组织,组织观察分别采用ZEISS Axio imager.A2m光学显微镜与FEI Nova Nano SEM430场发射扫描电镜。残余奥氏体测量在Rigaku Ultima IV型X射线衍射仪上进行,测试面为1/4厚度处的板面,用于残奥测试的试样需进行机械抛光与电解抛光处理,电解液按乙醇∶蒸馏水∶高氯酸体积比为40∶7∶3进行配制,电解抛光电压为30 V,抛光时间约为40 s。测试条件为:Cu靶激发,步进式扫描,扫描区域2θ为40°~90°。试验数据的处理根据ASTM E975-03标准要求,采用衍射峰的积分强度来计算钢中残余奥氏体含量。选择(200)γ、(220)γ、(311)γ衍射峰和(110)α、(200)α、(211)α衍射峰,利用式(1)计算对应的残余奥氏体体积分数。

(1)

式中:φγ为残余奥氏体体积分数;Iγ为γ晶面衍射峰的平均积分强度;Iα为α晶面衍射峰平均积分强度;Kα、Kγ分别为铁素体相及奥氏体相的衍射系数。

2 试验结果与分析

2.1 显微组织

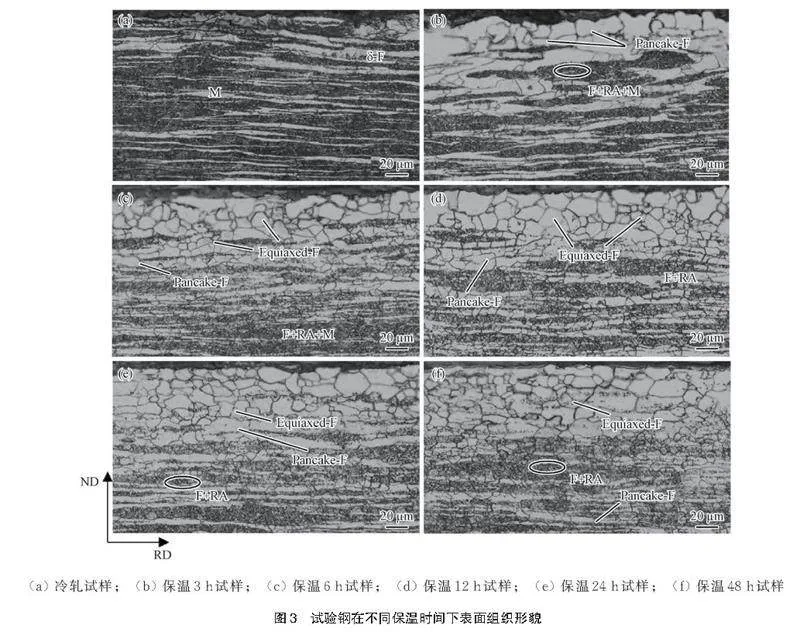

试验钢冷轧态及600℃退火等温不同时间下试样表层约0.15 mm厚的金相显微组织形貌如图3所示,图中白色为铁素体组织,其中条带状为δ铁素体,等轴状为α铁素体;深黑色与浅灰色部分可能为马氏体或奥氏体与细小铁素体混合组织;F为铁素体,M为马氏体,RA为残余奥氏体,RD为轧制方向,ND为法向。为了进一步鉴定此类组织,对其进行了X射线衍射物相分析,其结果如图4所示。结合图3(a)组织形貌与图4物相结果可知,冷轧态组织基本呈带状分布,黑色条带组织为马氏体,白色的δ铁素体与黑色条带状马氏体相间存在。其原因是钢中Al、Si含量较高导致钢在凝固过程δ铁素体在包晶反应中保留下来,在随后的热轧、冷轧过程中δ铁素体没有参与回复、再结晶与固态相变等过程,保留了铸态组织中粗大的铁素体形态,经过热轧与冷轧这种枝晶状铁素体变成了粗大的条带状铁素体;组织中的马氏体经过冷轧变形,在变形力的作用下由热轧亚稳态奥氏体逐渐转变而成。

当试验钢在600℃经过一定时间等温退火后,试样表面这种相间分布的条带状组织无论在形态上还是在组织类型方面均发生了明显变化。在组织形态方面,试验钢经过退火处理后,表面粗大的条带状δ铁素体开始逐渐向饼状、等轴状铁素体发生转变,且随着退火等温时间的延长,这种转变过程开始逐渐向芯部渗透;另一方面,马氏体组织形态也由条带状向细小的团簇状与点状转变,如图3(b)~(f)所示。在组织类型方面,当试验钢经过退火处理后,马氏体开始逐渐转变为奥氏体,且随着等温时间的延长,马氏体逆转变为奥氏体的含量逐渐增多;当等温时间达到12 h后,马氏体转变为奥氏体的量基本达到峰值,随着等温时间的进一步延长,奥氏体含量变化很小,其值基本稳定,如图4所示。

为了深入了解表面δ铁素体晶粒等轴化演变过程,对试样表层组织进行了高倍扫描电镜观察,其不同退火保温时间下表层扫描组织形貌如图5所示,图中呈凹陷状为铁素体,其中扁平条带状为δ铁素体,等轴状为α铁素体,呈簇状为马氏体。由图5(a)可知,试样冷轧后表层组织为与轧制方向平行的条带状δ铁素体与马氏体,它们相间分布。在退火短时等温(退火等温3 h)条件下,表层马氏体组织开始转变为奥氏体与多边形铁素体,在δ铁素体界面或尖角处,开始析出亮白色第二相及极细小的铁素体,如图5(b)中白色圆圈所示。当等温时间进一步延长至6 h时,表层δ铁素体绝大部分已等轴化,奥氏体晶粒逐渐减小且含量逐渐降低,被等轴状铁素体所替代,同时在剩余δ铁素体界面发现存在细小的多边形铁素体,如图5(c)中白色圆圈所示。当保温时间增加至12 h时,表层条带状δ铁素体基本消失,已被等轴铁素体与少量奥氏体取代,如图5(d)所示。随着等温时间的进一步延长,表层等轴状铁素体晶粒逐渐长大,如图5(e)、(f)所示。这是因为试样冷轧过程中发生严重变形,晶粒内部储存着高的畸变能,在高温作用下一方面发生回复、再结晶以及晶粒长大,另一方面,在无保护气氛的空气环境中,空气中的氧、氮原子分别与钢中的碳、铝结合,表层出现脱碳现象促进奥氏体转变为等轴铁素体,同时氮与铝在晶界结合形成AlN第二相粒子,为界面处铁素体形核提供了核心,从而促使δ铁素体等轴化。

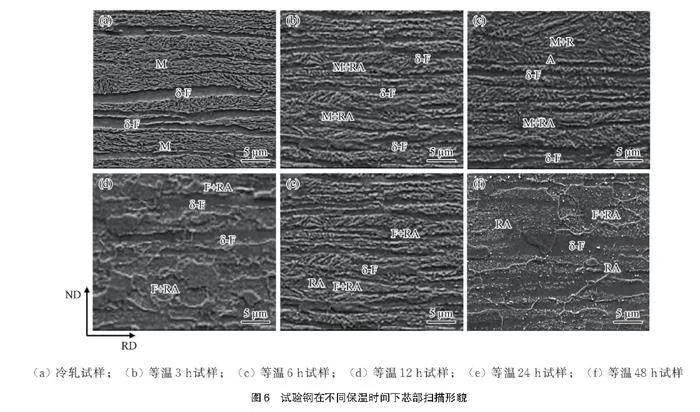

由于试样芯部组织主要由马氏体演变而成,组织相对较细小,为了观察芯部组织演变过程,对试样经不同时间退火的芯部进行了高倍扫描观察,其形貌如图6所示。试样冷轧后芯部组织为交替排列的长条状马氏体与条带状δ铁素体组成,其中以长条状马氏体为主,如图6(a)所示。在退火等温3 h过程中,马氏体中开始析出碳化物,局部碳化物聚集的合金元素富集处开始生成奥氏体组织,如图6(b)所示。当等温时间进一步延长至6 h时,马氏体组织进一步分解,奥氏体组织开始聚集长大,δ铁素体形态与含量基本没变化,如图6(c)所示。等温时间进一步增加至12 h时,马氏体组织已完全分解,奥氏体组织也由点状或长条状逐渐转变为等轴状,δ铁素体局部被细小铁素体分割开始转变为饼形,如图6(d)所示。当等温时间进一步延长时,组织基本由大块状奥氏体、少量细小等轴铁素体与条带状δ铁素体组成,其中大块状奥氏体组织中分布有亮白色的碳化物颗粒,如图6(e)、(f)所示。在短时等温时,马氏体开始回火分解,合金元素短程扩散析出碳化物或逆相变为小块状与沿马氏体板条生长的细条状奥氏体组织;随着等温时间的延长,在表面能作用下奥氏体组织开始逐渐长大并形成块状;当等温时间进一步延长时,奥氏体中的合金元素开始向周边细小铁素体中扩散,并逐渐向细小铁素体中长大,同时长时等温在奥氏体中开始析出碳化物。

2.2 力学性能

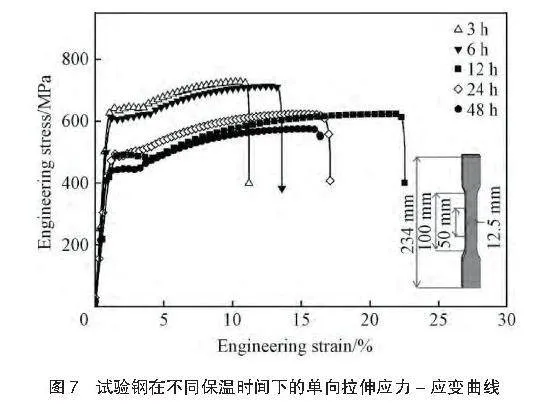

试验钢在600℃退火保温不同时间下拉伸应力-应变曲线如图7所示,与传统的(0.1~0.2)C-5Mn中锰钢在600℃退火力学性能相比,3%Al的加入对应力-应变曲线的形态影响不大,其仍表现为不连续屈服现象,但是屈服平台有所减少,这可能是较传统不含Al中锰钢,试验钢组织含有一定量的δ铁素体缘故。由不同等温时间下的应力-应变曲线可看出,随着等温时间的延长,试验钢的强度呈下降趋势,而伸长率呈先增加后减小的趋势。在600℃保温3、6 h条件下,试验钢的屈服强度在600 MPa以上,抗拉强度在700 MPa以上,伸长率相对较低,此时屈服强度分别为644.2 MPa和609.3 MPa,抗拉强度分别为727.7 MPa和713.8 MPa,伸长率分别为10.8%和13.1%。结合图6(b)、(c)发现,此时试验钢中仍存在着大量的马氏体组织,马氏体未完全逆转变为奥氏体组织。当等温时间增加至12 h时,强度大幅度减少,而伸长率大幅度提升,此时屈服强度、抗拉强度与伸长率分别为504.5 MPa、623.4 MPa与22.8%;由图6(d)发现,此时马氏体已完全转变为奥氏体,致使其强度减小,同时奥氏体在拉伸过程中发生TRIP效应使伸长率增加;同时结合图3(d)可知,此时表层的δ铁素体基本转变为等轴铁素体或饼形铁素体,δ铁素体的转变也有利于伸长率进一步的提升,因此此时获得相对较高的伸长率。当等温时间进一步延长至24 h时,屈服强度、抗拉强度与等温时间12 h时变化不大,但是伸长率减小至16.6%;由图3(e)发现,对强度有影响的相类型未发生明显变化,而此时在表层铁素体局部粗化位置在拉伸过程中容易形成裂纹源。当保温时间延长至48 h时,强度有较大下降,屈服强度与抗拉强度分别为448.9 MPa和575.4 MPa而伸长率变化较小,这可能是由于长时间等温使奥氏体大量分解为铁素体与碳化物,致使其拉伸过程中TRIP效应产生马氏体的含量较少,从而降低抗拉强度;另外,铁素体组织的进一步粗化,降低了拉伸过程中的屈服强度。

2.3 分析与讨论

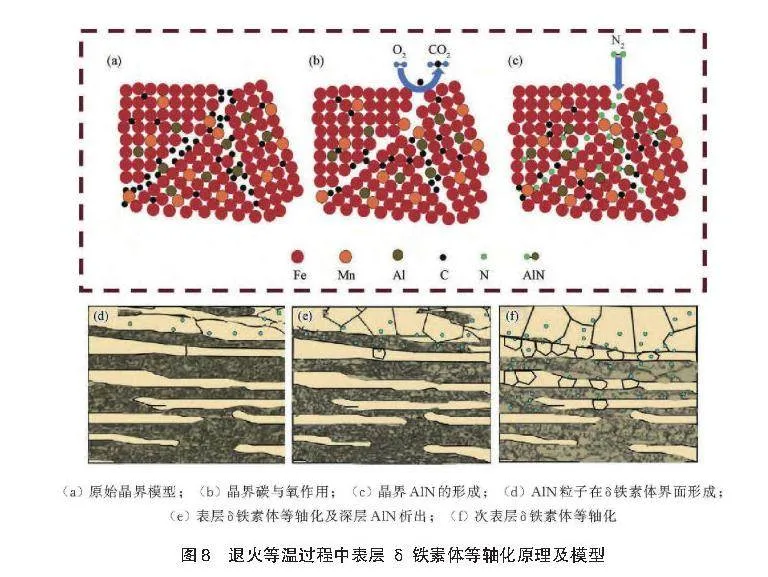

由上述给出的组织观察结果可知,表层δ铁素体在退火等温过程中逐渐发生等轴化与饼形化转变,且随着时间的延长,该等轴化与饼形化转变逐渐向亚表层乃至芯部渗透,也即转变受时间控制。为了更直观地理解这种转变过程,从原子结构与组织形态演变角度构建了表层δ铁素体等轴化演变过程及其原理,如图8所示。一般来说晶界结构松散、畸变能高、空位更多,使溶质原子处在晶内的能量比处在晶界的能量高,因此晶界往往是杂质与合金元素偏析的地方,如图8(a)所示。高温退火过程中,空气中的氧与晶界处的碳原子结合形成CO或CO2逸出基体,此时晶界为空气中氮的渗入空出了大量的“闲置空间”,当氮气进入晶界并在高温作用下,晶界处的铝原子将与氮原子结合形成AlN,如图8(b)、(c)所示。当晶界处的碳原子与铝原子逐渐消耗时,临近晶界处的溶质原子将向晶界不断扩散,致使大量的铝与氮结合形成AlN,晶界处的AlN粒子将发生聚集长大,当其长大至非均匀形核核心所需大小时,将会作为铁素体晶核促使不平衡态δ铁素体向平衡态α铁素体转变。δ铁素体的具体演变过程如图8(d)~(f)所示,在退火初期,仅表层的δ铁素体界面形成了AlN粒子,AlN粒子作为核心促使α铁素体形核长大,并不断消耗δ铁素体,使表层δ铁素体逐渐被细小平衡态α铁素体所取代;随着退火保温时间的延长,空气中的氧、氮沿着晶界逐渐向次表层与芯部渗透,使次表层与芯部也发生退火初期表层类似的反应,这样次表层与芯部的δ铁素体也将逐渐转变为平衡态α铁素体。

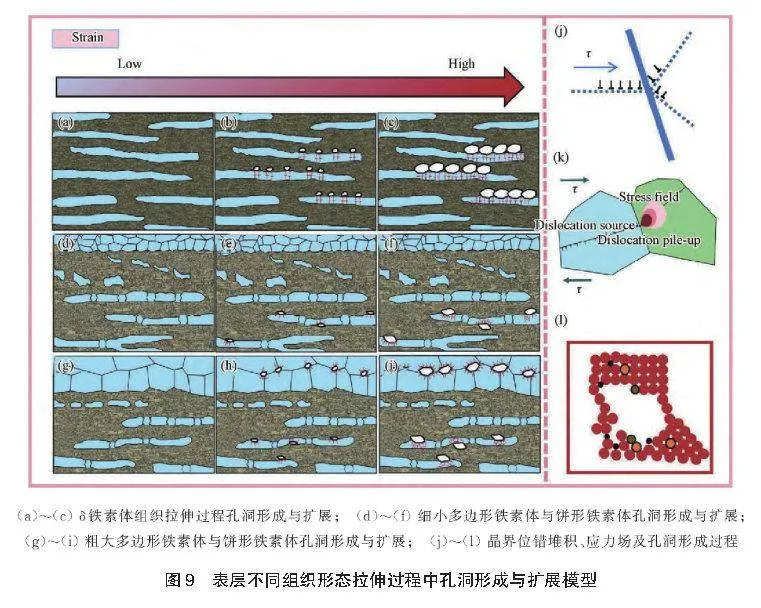

材料的宏观力学行为由其内在的微观结构所决定。上述不同等温时间下显示的伸长率除与拉伸过程中奥氏体发生马氏体转变的TRIP效应有关外,还与组织形态、晶粒大小等密不可分,尤其表层组织对材料的断裂影响更大。众所周知,晶界作为晶粒间应力与应变过渡区,对晶粒间的变形协调起着关键作用,决定着微孔与微裂纹的形核与长大。由于δ铁素体是一种富Al、Si而贫Mn的相,所以δ铁素体周边是一个富Mn的奥氏体或马氏体组织。在拉伸应力作用下,可能由于TRIP效应作用由奥氏体转变而成的马氏体强度高,应力在δ铁素体界面富集而得不到周边晶粒的协调变形,产生高度的应力集中。为了释放应力,裂纹将会在δ铁素体与马氏体界面处成核。一旦成核,随应力的增大,裂纹进一步按最短裂纹间距扩展连接,大块状δ铁素体界面将成为裂纹成核与扩展的通道。综合上述分析获得试验钢表层不同组织形态在拉伸过程中孔洞形成与扩展模型如图9所示。在短时退火条件下,表层δ铁素体来不及等轴化,在拉伸应力作用下,裂纹与孔洞将在δ铁素体界面处形核;随着应力进一步加大,δ铁素体界面处的裂纹与孔洞开始沿着界面处扩展、聚集与长大,如图9(a)~(c)所示,从而大幅度降低钢的延塑性,这也进一步验证了图7中保温3 h与6 h条件下拉伸应力-应变结果。当退火保温一定时间时,表层δ铁素体基本完成了等轴化、饼形化过程,在拉伸应力作用下变形得到协调发展,裂纹与孔洞形核位置大幅度减少且扩展也更难,从而改善了钢的延塑性,如图9(d)~(f)所示,这与图7中保温12 h结果基本相符。当进一步增加保温时间,表层等轴化的铁素体晶粒将发生长大,如图9(g)~(i)所示,大的晶粒在变形过程中导致大量的位错塞积,形成较强的应力场,随着变形的进一步增大,晶界处的应力场将越来越大,同时大晶粒的变形协调能力较细小晶粒也较弱,所以当局部应力超过晶界间结合力,在晶界处将会形成裂纹或孔洞,如图9(j)~(l)所示,从而削弱钢的延塑性,这进一步印证了图7中保温24 h与48 h条件下拉伸应力-应变结果。

3 结论

1)试验钢在600℃退火等温不同时间时,组织中的条带状马氏体开始回火并逆转变为奥氏体,表层δ铁素体将发生等轴化、饼形化过程;且随着保温时间的延长,马氏体逆转变为奥氏体更加充分,表面δ铁素体等轴化朝芯部渗透;保温时间进一步延长时,奥氏体将发生分解,表层等轴铁素体发生长大。

2)在保温3 h与6 h条件下,试验钢的组织由铁素体、马氏体与奥氏体组成,其中表层为等轴铁素体,芯部为δ铁素体;在保温12 h时,试验钢的组织由铁素体与奥氏体组成,表层铁素体呈细小等轴状,芯部δ铁素体呈饼状或长条状;保温时间为24 h与48 h时,试验钢的组织由铁素体、奥氏体与碳化物组成,表层为粗大等轴铁素体,芯部为δ铁素体。

3)短时保温时,试验钢强度较高,伸长率较低;在3 h与6 h等温时的屈服强度分别为644.2 MPa与609.3 MPa,抗拉强度分别为727.7 MPa与713.8 MPa,伸长率分别为10.8%与13.1%。当等温时间为12 h时,屈服强度为504.5 MPa,抗拉强度为623.4 MPa,伸长率为22.8%,此时获得较高的强塑积。等温时间为24 h时,强度与等温12 h时接近,伸长率降为16.6%。当等温时间延长至48 h时,强度有较大下降,伸长率降幅很小,此时屈服强度与抗拉强度分别为448.9 MPa与575.4 MPa。

本文摘自《钢铁》2024年第11期