大庆深层水平井钻井关键技术

深层水平井钻井技术是天然气开发的重要手段。大庆深层水平井钻井施工存在地层研磨性强、钻头寿命短、提速手段单一等问题。为了提高深层水平井勘探开发速度,降低成本,对大庆深部气藏地质特性、深层水平井的施工难点进行分析,通过开展井身结构优化设计、井眼轨迹优化、高效钻头研选、提速工具集成应用、钻井参数优化等技术研究,形成了大庆深层水平井钻井关键技术。该技术现场应用14口井,平均机械钻速提高35.03%,平均缩短钻井周期66.54 d,降低了勘探开发成本,可为大庆深层水平井高效开发提供技术支撑。

深层水平井;井身优化;高效钻头;提速工具;难点分析;机械钻速

TE242

A

DOI: 10.12473/CPM.202401008

Key Technologies for Drilling Deep Horizontal Wells in Daqing Oilfield

Li Bo" Zheng Ruiqiang" Qi Yue" Zhang Zhenhua" Ji Bo" Li Xiangyong" Tian Yudong

(Drilling Engineering Technology Research Institute of CNPC Daqing Drilling amp; Exploration Engineering Co., Ltd.)

Deep horizontal well drilling is a critical process in natural gas development. The drilling of deep horizontal wells in Daqing Oilfield suffers high formation abrasiveness, short bit life, single rate of penetration (ROP) enhancing method, and other problems. In order to accelerate the exploration and development with deep horizontal wells at lower costs, the geologic characteristics of deep gas reservoirs and the operation challenges of deep horizontal wells in Daqing Oilfield were analyzed. By virtue of a series of research efforts, such as casing program optimization, wellbore trajectory optimization, efficient bit selection, integrated application of ROP enhancing tools, and optimization of drilling parameters, key technologies for drilling deep horizontal wells in Daqing Oilfield were formed. These technologies have been applied in 14 wells of Daqing Oilfield, with the average ROP enhanced by 35.03%, the average drilling cycle reduced by 66.54 d, and the exploration and development costs lowered remarkably. These technologies provide support for efficient development with deep horizontal wells in Daqing Oilfield.

deep horizontal well;casing program optimization;efficient bit;enhancing tool;challenge analysis;ROP

0" 引" 言

大庆深层气藏分布于松辽盆地北部,以徐深区块、汪深区块及肇深区块为主,天然气含量丰富、埋藏深。深层水平井钻井技术是天然气开发的重要手段[1-4],该技术在应用中存在深部地层可钻性差、钻头磨损严重、机械钻速低、提速手段单一、水平段摩阻大及携岩能力差等问题。为了加快大庆深层水平井的钻井速度,提高深层油气藏开发效率,开展了大庆钻井顶层优化设计,通过高效钻头研选、钻井提速工具集成应用及钻井参数优化[5-6]等技术研究,形成了大庆深层水平井钻井关键技术,可为大庆深层水平井高效开发提供技术支撑。

1" 地层特点及钻井难点

大庆深层气藏目的层位主要位于埋藏深度在2 500~5 200 m的白垩系下部和侏罗系上部的火石岭组及基底,岩性复杂,多为砂岩、泥岩、火山岩、变质岩及砂砾岩等致密性岩石,每100 m地温梯度为3.75~4.15 ℃,地层硬度达到2 500~5 500 MPa,岩石的可钻性级值最高达到10级;储层结构复杂,部分区块易发生井壁剥落,渗透率和孔隙度低,局部层位存在异常压力。大庆深层水平井优快钻井主要有以下技术难点:

(1)深层岩石硬度大,钻头磨损严重,单只钻头进尺少,机械钻速低。

(2)提速手段单一,钻井提速工具应用集成度不高,整体综合应用效果不明显。

(3)造斜率低,井眼不平滑,水平段钻进摩阻扭矩大,托压严重,传递钻压困难,造斜段和水平段井眼轨迹控制难度大。

(4)井壁不稳定,易发生剥落,返砂效率低,在钻柱低边堆积形成岩屑床,容易引起井下卡钻等事故。

2" 关键技术

针对深层水平井钻井存在钻头破岩效率低、井眼轨迹控制困难、钻井提速手段单一等问题,开展了井身结构优化设计、井眼轨迹优化、高效钻头研选、提速工具配套及钻井参数优化研究,形成大庆深层水平井钻井关键技术。

2.1" 井身结构优化设计

依据钻井安全、提高钻井效率的原则,大庆深层水平井采用3层套管井身结构,综合考虑区块岩性及钻头单趟进尺极限应用情况,在满足必封点及采油工艺要求的同时,技术套管下深由泉二段调整至泉一段,实现二开一趟钻施工。一开采用444.5 mm钻头,339.7 mm表层套管下深300 m,封固表层松散地层;二开采用311.1 mm钻头,244.5 mm技术套管,下深由泉一段延伸至登楼库组顶部,封固不稳定、易坍塌泥岩层位;三开采用215.9 mm钻头,下入139.7 mm油层套管,固井水泥返至地面,封固油层。

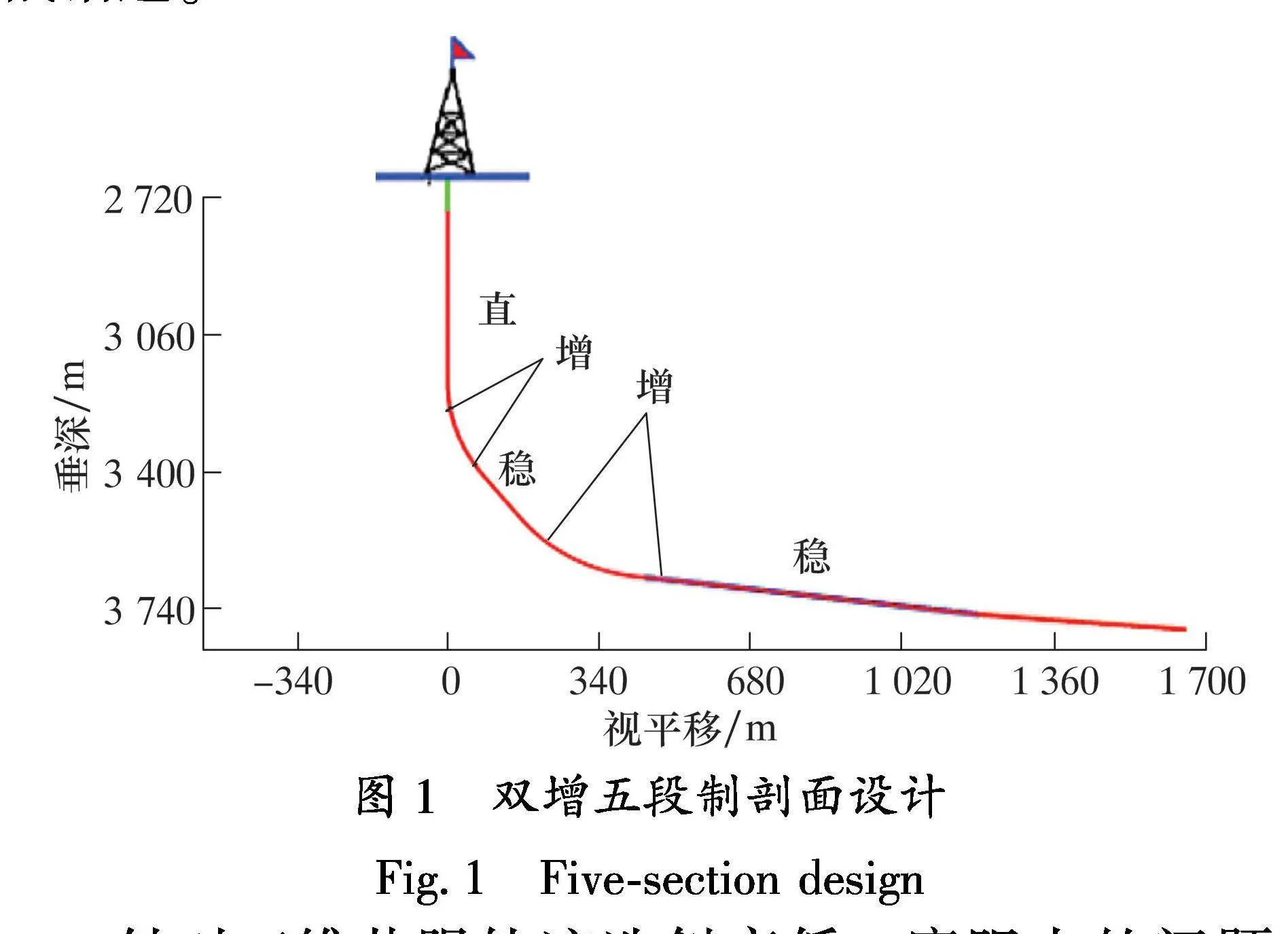

2.2" 井眼轨道设计优化

在实现地质设计目的前提下,充分考虑地质条件、井眼轨迹控制技术、钻进摩阻扭矩及钻井参数因素,以降低施工难度。通过不同工况下的摩阻对比,采用双增五段制剖面设计(见图1),将造斜点上移10~30 m,合理利用设计中的稳斜段,下部造斜率可降低7%~10%,减少定向进尺,提高机械钻速。

李博,等:大庆深层水平井钻井关键技术

针对三维井眼轨迹造斜率低、摩阻大的问题,在保证水平段长度的前提下,将造斜点上移,先在平面上定向施工,提前走偏移距,缩短三维长度,降低方位扭转角度,减轻施工难度,使井眼轨道更平滑,以提高机械钻速。

2.3" 高效钻头研选

2.3.1" 二开钻头研选

大庆深层水平井二开上部地层明水组至泉头组,井深一般从200 m开始到2 300 m,岩性以泥岩、泥质粉砂岩为主,可钻性好,主要采用单排5刀翼19 mm主切削齿的311.2或315.0 mm钻头,重点突出钻头在中浅部地层的攻击性;二开下部地层泉头组至登楼库组由于互层较多,影响机械钻速,针对此情况,研选单排5或6刀翼16 mm主切削齿的311.2 mm钻头,长刀翼心部采用复合片和球状体结合的方式,既增强钻头心部攻击能力,又增强心部齿的抗冲击能力,同时使用279型液动旋冲工具辅助破岩,提高层位的机械钻速。

2.3.2" 三开钻头研选

三开直井段为泉头组至登楼库组,互层较多,可钻性较差。为此,分别研选了WS505HK型5刀翼和WS506FK型6刀翼215.9 mmPDC钻头,如图2所示。该型钻头采用高抗冲击抗研磨性复合片,鼻部设计斧形齿,增强对地层的预破碎能力和攻击能力,同时使用液动旋冲工具或复合冲击工具减轻PDC钻头的黏滑,保护钻头。

三开造斜段和水平段层位为登楼库组至营层组,以砂质砾岩、灰色流纹岩为主,可钻性级值高(均值6~9)。砾岩研磨性极强,导致钻进时钻头磨损严重。为此研选MV613TAXU型双排非平面13 mm PDC复合片高效钻头,如图3所示。该钻头脱钴深度超过1 400 μm,采用非平面齿的点接触方式,复合片耐磨性大幅增强,改善了受力方式,延长了钻头寿命。图4为非平面齿的点接触方式图。

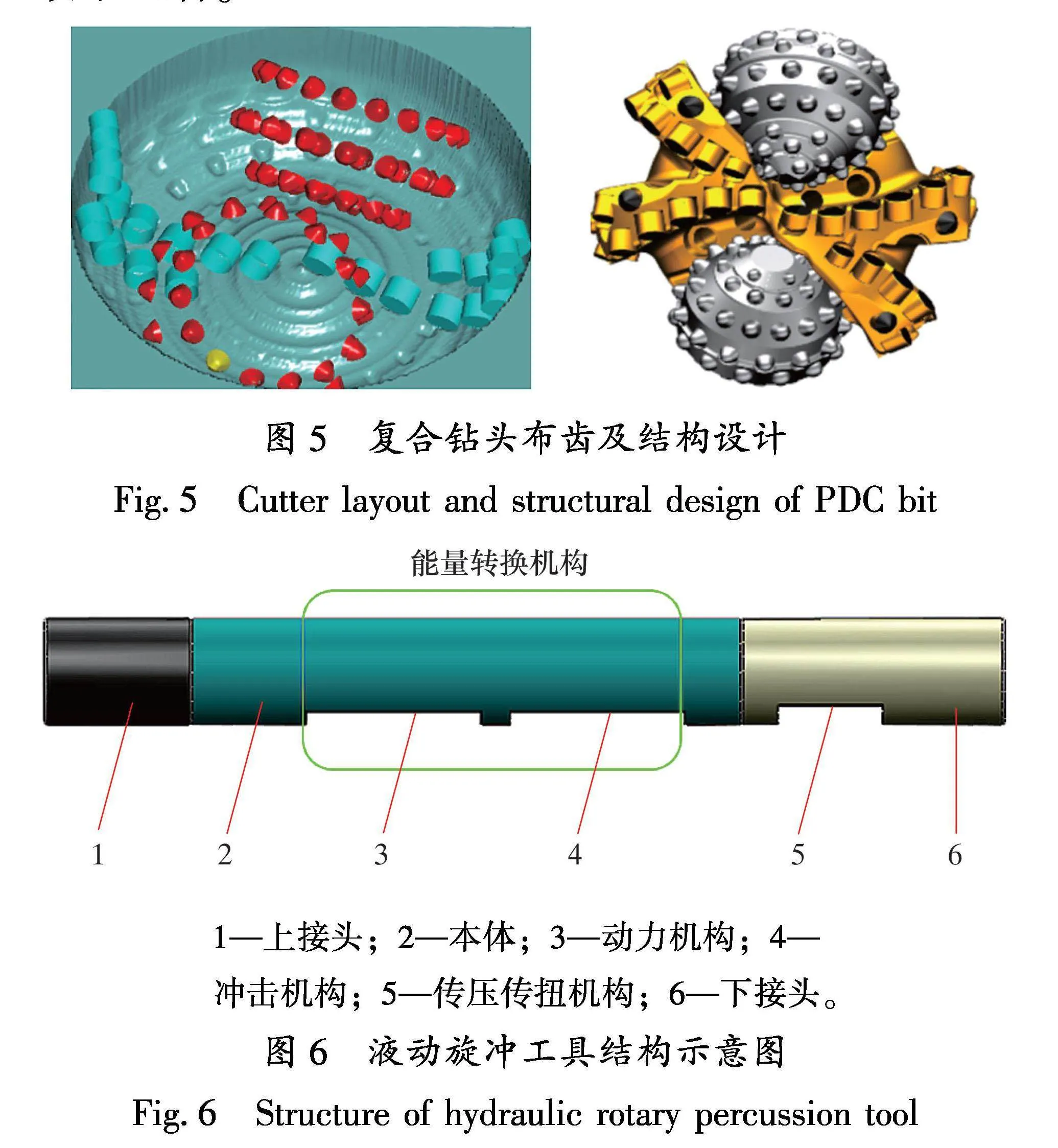

营层组及以下含砾地层研磨性极强,可钻性级值超过10,极易造成PDC钻头严重磨损,选用4PDC刀翼+2牙轮复合钻头。结合牙轮钻头和PDC钻头的破岩特点,先由牙轮切削齿形成不连续的齿坑,对岩层进行预破碎;再由PDC切削齿将不连续的齿坑刮削连通,提高PDC钻头的破岩效率,延长钻头使用寿命。图5为复合钻头布齿及结构设计图。

2.4" 提速配套工具

2.4.1" 液动旋冲工具

通过钻井液驱动冲击机构产生高频周向振动,使PDC钻头的破岩方式由普通的切削转换成了周向高频冲击切削,消除了“黏滑现象”,保护钻头,提高了破岩效率;同时钻井液流经动力机构形成了高频水力脉冲射流,提高岩屑运移效率,减少井底岩屑重复切削。图6为液动旋冲工具结构示意图。该工具已研制多种型号并形成系列化,在大庆、新疆等油田应用120余口井,平均提速126%,效果显著。

1—上接头;2—本体;3—动力机构;4—

2.4.2" 复合冲击工具

复合冲击工具采用立体式破岩方式,同时产生周向和轴向冲击,如图7所示。轴向冲击增加PDC切削齿吃入地层深度,周向冲击对地层产生预破坏,显著提高钻头破岩效率[7-9],适用于登楼库组至营层组深部硬脆性地层。该工具已在深井应用36井次,平均提速210%,最高机械钻速提高585%,使用寿命超过300 h,是深井提速的重要利器。

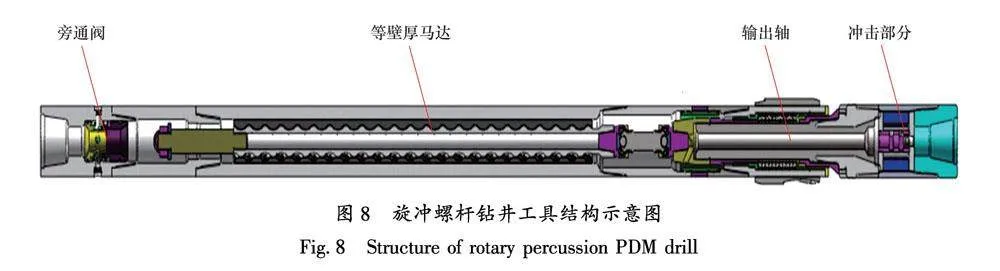

2.4.3" 旋冲螺杆钻井工具

针对深层水平井造斜段破岩效率低的问题,创新设计了螺杆与冲击工具一体式的旋冲螺杆钻井工具,结构如图8所示。该工具动力马达采用等壁厚设计,输出扭矩提高40%,弯点距钻头有效距离较常规螺杆缩短12%,可提高造斜率,减少滑动钻进时间。工具的冲击部分能将钻井液的压力能转化为旋转破岩动力,输出高频冲击辅助钻头破岩。旋冲螺杆钻井工具可有效保护钻头,提高单支钻头进尺和机械钻速。

2.4.4" 水力振荡器

针对水平段托压问题,研制全金属了水力振荡器,结构如图9所示。

在钻进过程中,该工具能够给钻头施加真实的钻压,并保证工具面稳定,提高水平井钻井效率[10-11],降低井下复杂风险。其减阻原理如下:钻井液流经水力振荡器,将液压能转化为机械能,带动井下钻柱轴向振动,减小钻柱与井壁之间的摩阻。该工具采用全金属结构,不受温度和钻井液类型的限制,适用于深层水平井提速。其主要技术参数为:工作排量28~38 L/s,工作压降2~3 MPa,工作频率16~17" Hz,振动幅度3~15 mm,振动冲击力37~43 kN。

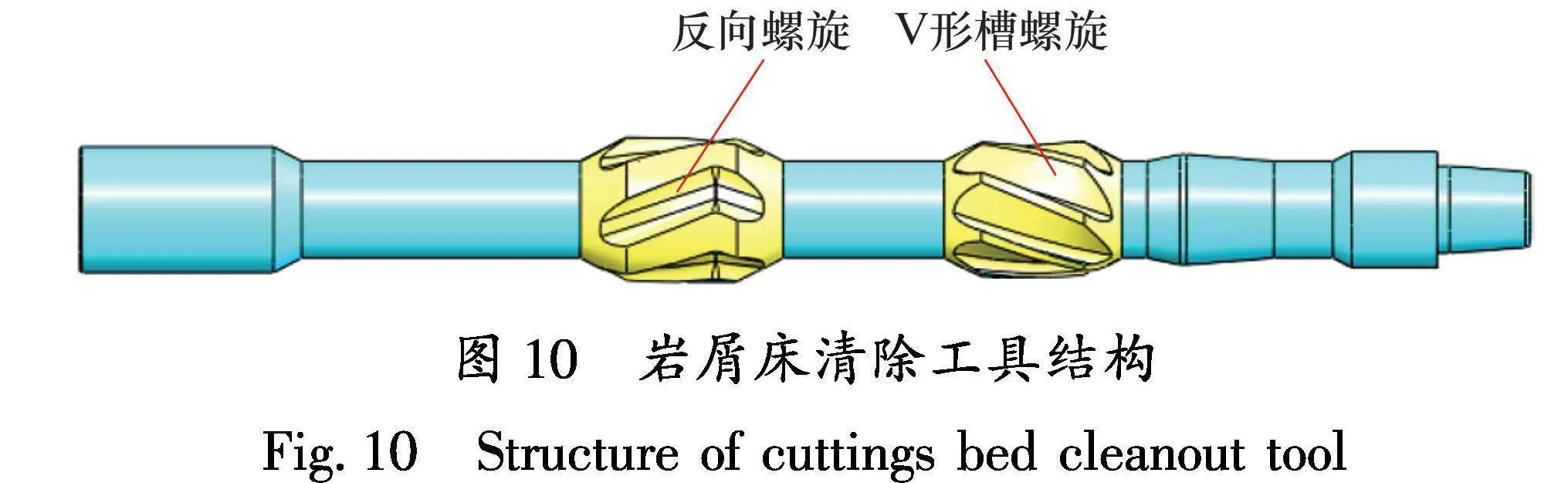

2.4.5" 岩屑床清除工具

水平井井壁易失稳,大斜度段、水平段易形成岩屑床,进而引起井下卡钻、憋泵等复杂情况[12]。为此,研制了岩屑床清除工具,结构如图12所示,采用水力和机械双作用原理。该工具设计有V形螺旋槽式流道和反向螺旋结构,采用漏斗式结构,流道入口尺寸大于出口尺寸,悬浮岩屑进入V形槽后流速急剧增大并改变方向,提高岩屑运移速度;上返钻井液流经V形螺旋槽后进入反向螺旋结构形成紊流,可将低边岩屑悬浮在井筒中,提高返砂效率。

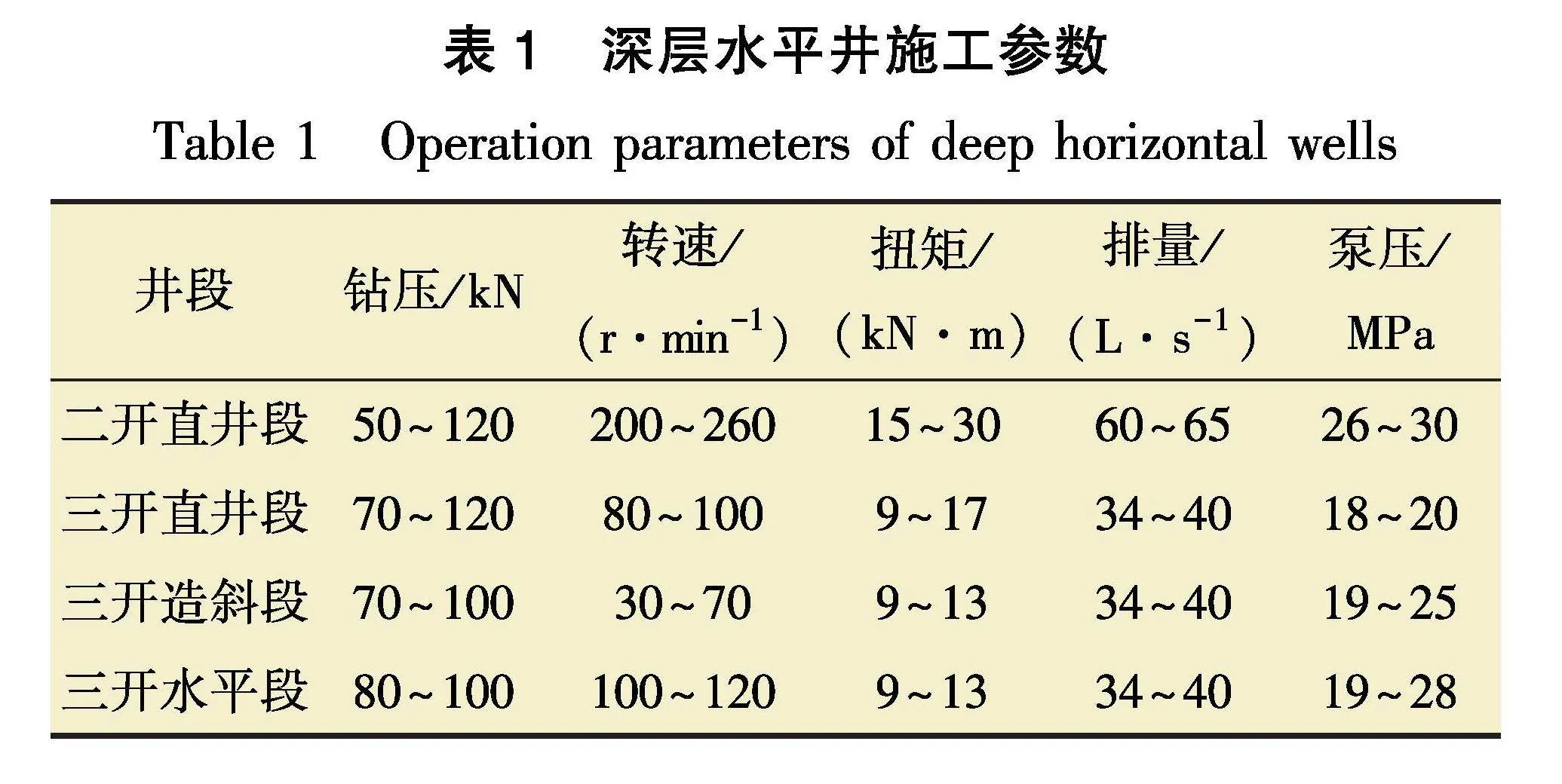

2.5" 钻井参数优化

针对大庆深层地质特性和施工要求,兼顾循环设备承压能力,采取三大两高钻井施工参数设计,以不同钻速临界携岩为底线,综合考虑井眼清洁剂井壁冲刷,研究排量与转速匹配关系,结合高效钻头及提速工具应用特点,强化了钻压、转速及扭矩,通过数模优化计算,确定各层位施工最佳参数[13-16]。如表1所示。

2.6" 钻头与提速工具集成应用

以钻井设计优化、井眼轨道控制、抗高温水基钻井液优选、防漏堵漏设计等多项技术为基础,结合高效钻头、提速工具集成应用方案,建立了大庆深层水平井钻井关键技术模板。如表2所示。

3" 现场应用

3.1" 总体应用情况

形成的优快钻井技术在大庆深层水平井应用14口井,平均钻进周期缩短了66.54 d,全井平均机械钻速由3.14 m/h提高到4.24 m/h,提高35.03%,技术提速效果显著。各区块试验数据如表3所示。

3.2" XS1-P井

XS1-P井为徐深气田一口开发井,于2019年开始钻井,设计井深4 460 m,设计水平段长度893 m。该井采用三开井身结构,二开上部地层使用1只5刀翼315.0 mm PDC钻头,进尺2 118 m。二开下部地层使用279型液动旋冲工具配合311.2 mm PDC钻头,施工井段2 369~2 669 m,层位为泉三段至泉一段。岩性特点:暗紫色泥岩与灰色粉砂岩、泥质砂岩呈不等厚互层。施工井段平均机械钻速4.37 m/h,钻速提高23.8%,对比邻井节省2趟钻施工。三开直井段采用178型液动旋冲工具配合5刀翼16 mm肩部斧形齿PDC钻头,施工井段2 669~3 014 m,进尺345 m,层位为登楼库组,平均机械钻速5.38 m/h,钻速提高127.1%,周期缩短1.75 d。造斜段使用178型旋冲螺杆工具(1.5°)+6刀翼单排PDC钻头,共施工3趟钻,井段3 014~3 565 m,平均机械钻速2.45 m/h,对比提速26.6%。水平段着陆后使用6刀翼单/双排PDC钻头+旋冲螺杆工具(1.0°)+178型水力振荡器+岩屑床清除工具提速组合,共施工895 m,对比邻井同层位钻速提高65.3%。该试验井应用优快钻井技术顺利完成施工,钻井周期缩短33.4 d。

3.3" ZS19-P井

ZS19-P井设计井深4 700 m,采用三开井身结构,2020年开始钻井。该井二开使用研选的高效315.0 mm PDC钻头,施工井段163~2 716 m,单只钻头进尺2 553 m,机械钻速达到40.2 m/h,单只钻头完成二开直井段施工,创大庆深层同层位进尺、钻速等多项记录。三开直井段使用6刀翼单排PDC钻头+复合冲击工具,进尺139 m,起钻更换造斜钻具组合。三开造斜段至水平段使用MV613TAXU型非平面钻头+旋冲螺杆/高温高效螺杆,施工井段2 855~4 700 m,总进尺1 754 m,层位为登楼库组至营层组,施工8趟钻,使用6只钻头,平均单只钻头进尺达292 m,平均机械钻速为3.12 m/h。在登楼库组石英砂岩地层单只钻头进尺463 m,机械钻速3.59 m/h,较邻井同层位进尺提高179%,机械钻速提高158%;在营城组流纹质角砾凝灰熔岩地层单只钻头进尺240 m,机械钻速2.85 m/h,较邻井同层位进尺提高124%,机械钻速提高118%。

4" 结" 论

(1)针对大庆深层水平井的地质特点和钻井技术难点,开展了井身结构优化、井眼轨道优化、高效钻头研选、钻井提速工具研究和钻井参数优化等技术攻关,形成了大庆深层水平井钻井关键技术。

(2)形成了深部地层钻头序列,集成应用了配套提速工具,解决了深部硬地层钻头磨损严重、机械钻速低、水平段摩阻大、岩屑返砂效率低等技术难题。

(3)水平井钻井关键技术在大庆深层水平井应用14口井,平均机械钻速提高35.03%,平均钻进周期缩短66.54d,提速效果显著,可为大庆深层气藏高效开发提供技术支撑。

[1]" 汪海阁,黄洪春,毕文欣,等.深井超深井油气钻井技术进展与展望[J].天然气工业,2021,41(8):163-177.

WANG H G, HUANG H C, BI W X, et al. Deep and ultra-deep oil/gas well drilling technologies: progress and prospect[J]. Natural Gas Industry, 2021, 41(8): 163-177.

[2]" 文发宝.长水平段水平井钻井技术难点分析及对策探讨[J].中国石油和化工标准与质量,2020,40(2):231-232.

WEN F B. Analysis of technical difficulties and counter measures for drilling long horizontal wells[J]. China Petroleum and Chemical Standard and Quality, 2020, 40(2): 231-232.

[3]" 孙永兴,贾利春.国内3 000 m长水平段水平井钻井实例与认识[J].石油钻采工艺,2020,42(4):393-401.

SUN Y X, JIA L C. Cases and understandings on the drilling of horizontal well with horizontal section of 3 000 m long in China[J]. Oil Drilling amp; Production Technology, 2020, 42(4): 393-401.

[4]" 杨明清,杨一鹏,卞玮,等.俄罗斯超深井钻井进展及技术进步[J].石油钻采工艺,2021,43(1):15-20.

YANG M Q, YANG Y P, BIAN W, et al. Drilling progress and technological improvement of ultradeep wells in Russia[J]. Oil Drilling amp; Production Technology, 2021, 43(1): 15-20.

[5]" 李瑞营,王峰,陈绍云,等.大庆深层钻井提速技术[J].石油钻探技术,2015,43(1):38-43.

LI R Y, WANG F, CHEN S Y, et al. ROP improvement in deep formations in the Daqing oilfield[J]. Petroleum Drilling Techniques, 2015, 43(1): 38-43.

[6]" 王海波.大庆徐家围子超深井提速技术研究[D].大庆:东北石油大学,2013.

WANG H B. Research on drilling rate improvement technology for ultra deep well of Daqing Xujiaweizi distroct[D]. Daqing: Northeast Petrolenm University, 2013.

[7]" 胡群爱,孙连忠,张进双,等.硬地层稳压稳扭钻井提速技术[J].石油钻探技术,2019,47(3):107-112.

HU Q A, SUN L Z, ZHANG J S, et al. Technology for drilling speed increase using stable WOB/torque for hard formations[J]. Petroleum Drilling Techniques, 2019, 47(3): 107-112.

[8]" 汪为涛.非均质地层锥形辅助切削齿PDC钻头设计与试验[J].石油钻探技术,2018,46(2):58-62.

WANG W T. Design and test of a new PDC bit with tapered auxiliary cutter for heterogeneous formations[J]. Petroleum Drilling Techniques, 2018, 46(2): 58-62.

[9]" 闫炎,管志川,玄令超,等.复合冲击条件下PDC钻头破岩效率试验研究[J].石油钻探技术,2017,45(6):24-30.

YAN Y, GUAN ZC, XUAN L C, et al. Experimental study on rock breaking efficiency with a PDC bit under conditions of composite percussion[J]. Petroleum Drilling Techniques, 2017, 45(6): 24-30.

[10]" 余长柏,黎明,刘洋,等.水力振荡器振动特性的影响因素[J].断块油气田,2016,23(6):842-845,850.

YU C B, LI M, LIU Y, et al. Influence factors on vibration characteristics of hydraulic oscillator[J]. Fault-Block Oil and Gas Field, 2016, 23(6): 842-845, 850.

[11]" 明瑞卿,张时中,王海涛,等.国内外水力振荡器的研究现状及展望[J].石油钻探技术,2015,43(5):116-122.

MING R Q, ZHANG S Z, WANG H T, et al. Research status and prospect of hydraulic oscillator worldwide[J]. Petroleum Drilling Techniques, 2015, 43(5): 116-122.

[12]" 郑锋,王建龙,吴欣袁,等.大斜度井岩屑床分析及新型井眼清洁工具应用[J].石油矿场机械,2018,47(1):80-82.

ZHENG F, WANG J L, WU X Y, et al. Analysis of cuttings bed in highly deviated well and application of new hole cleaning tools[J]. Oil Field Equipment, 2018, 47(1): 80-82.

[13]" 路保平,丁士东.中国石化页岩气工程技术新进展与发展展望[J].石油钻探技术,2018,46(1):1-9.

LU B P, DING S D. New progress and development prospect in shale gas engineering technologies of sinopec[J]. Petroleum Drilling Techniques, 2018, 46(1): 1-9.

[14]" 杜金虎,胡素云,庞正炼,等.中国陆相页岩油类型、潜力及前景[J].中国石油勘探,2019,24(5):560-568.

DU J H, HU S Y, PANG Z L, et al. The types, potentials and prospects of continental shale oil in China[J]. China Petroleum Exploration, 2019, 24(5): 560-568.

[15]" 侯启军,何海清,李建忠,等.中国石油天然气股份有限公司近期油气勘探进展及前景展望[J].中国石油勘探,2018,23(1):1-13.

HOU Q J, HE H Q, LI J Z, et al. Recent progress and prospect of oil and gas exploration by petro China company limited[J]. China Petroleum Exploration, 2018, 23(1): 1-13.

[16]" 熊战,何悦峰,张闯,等.青海油田深探井优快钻井关键技术[J].石油钻采工艺,2021,43(6):698-704.

XIONG Z, HE Y F, ZHANG C, et al. Key technologies for optimized fast drilling of deep exploration wells in Qinghai Oilfield[J]. Oil Drilling amp; Production Technology, 2021, 43(6):698-704.

第一李博,高级工程师,生于1984年,2007年毕业于大庆石油学院,现从事钻井工具研发工作。地址:(163413)黑龙江省大庆市,email:libo028@cnpc.

com.cn。

2024-01-03" 修改稿收到日期:2024-07-08

王刚庆

——高大庆作品欣赏