车流作用下大跨桥梁-伸缩缝一体仿真方法及动力分析

关键词:桥梁工程;模数式伸缩缝;车-桥-缝系统;“十”字建模;动力分析

中图分类号:U441.2 文献标志码:A

位于桥梁连接处的伸缩缝,既要满足自身直接承载,还需平顺过渡伸缩缝两端构件的位移差,是多构件、多材料组成的复杂运动结构.结构复杂且持续运动磨耗,使得伸缩缝是桥梁结构中较易发生损坏的构件,伸缩缝的安全状况是桥梁运营评估的重要内容.汽车荷载是大跨桥梁上常见且重要的动力荷载,汽车荷载的离散性和时变性是伸缩缝动力响应的重要因素;汽车荷载下的桥梁-伸缩缝体系动力计算是伸缩缝安全评估的核心,桥梁-伸缩缝数值模型是基础.由于伸缩缝结构复杂且相对于大跨桥梁的主梁尺寸较小,欲实现高效率的桥梁-伸缩缝体系分析和伸缩缝细部计算,兼顾模型尺度和计算效率的建模方法是难点和关键.

当前大跨桥梁的伸缩缝作用分析主要通过两种途径:现场实测和数值仿真.采用监测设备进行伸缩缝响应的现场实测,可直接获取伸缩缝响应.蔡邦国等[1]基于2天的伸缩缝位移监测数据,直接建立了环境温度与伸缩缝位移的相关关系,并基于数据回归剔除温度效应,获取随机荷载下伸缩缝的位移.刘扬等[2]以某大跨桥梁120天的伸缩缝位移监测数据,直接回归出伸缩缝位移与环境温度的相关性,建立了伸缩缝位移的概率分布模型,对伸缩缝运营性能进行评估.Guo等[3]采用滤波法对三座悬索桥的健康监测数据进行处理,拟合对比了温度和车流对伸缩缝累计位移的影响,并探讨了黏滞阻尼器对伸缩缝位移的影响.现场实测形式较为直观,但现场数据是多因素共同作用的结果,较难实现依据影响因素的实测数据解离,用于伸缩缝总体评估尚可,但无法实现机理分析和多因素评估方法的建立.由于伸缩缝是多构件、多材料组成的复杂运动结构,且本身尺寸与大跨桥梁的跨径相差悬殊,数值仿真分析时,较难兼顾桥梁-伸缩缝整体的模拟精细和计算效率,因此采用数值仿真对大跨桥梁的伸缩缝进行分析时,主要采用以下两种方法:1)从宏观角度着手,把伸缩缝视为具有弹簧和阻尼特性的抽象构件,连接主梁与桥台.李光玲等[4-5]基于已有的风-车-桥耦合振动分析系统,引入弹簧单元模拟伸缩缝,伸缩缝位移以梁端位移计量,计算分析了风和随机车流作用下伸缩缝的位移响应.刘焕举等[6]基于元胞自动机,从元胞尺寸和行驶规则两个角度精细了车流微观仿真方法,完善了车流-桥梁分析系统,伸缩缝采用弹簧-阻尼单元进行模拟,对多种密度车流下的伸缩缝纵向位移进行了分析.韩大章等[7]建立了悬索桥有限元模型,并以具有弹簧和阻尼器特性的COMBIN37单元模拟伸缩缝,基于统计数据通过样本抽样形成随机车流,研究了车流因素对伸缩缝纵向位移的影响.黄旭等[8]采用Beam4梁单元和COMBIN14弹簧单元模拟伸缩缝,研究了伸缩缝对桥梁结构位移的影响.宏观角度方法把伸缩缝视为具有弹簧和阻尼特性的抽象单元,未考虑伸缩缝具体构造,只能用于伸缩缝的总体分析,无法对伸缩缝内部主梁、支撑件受力及滑动寿命进行分析.2)从微观角度着手,多数只建立伸缩缝细部模型,把车辆过桥以车轮滚动经过伸缩缝的形式仿真.Ancich[9]建立了模数式伸缩缝有限元模型,利用测量的应变数据虚拟加载在伸缩缝上来模拟车辆经过时车辆荷载的时程,对伸缩缝进行了疲劳分析.丁勇等采用改进弹簧-阻尼单元算法[10]或建立小型双缝伸缩缝的实体模型[11],实现车轮经过伸缩缝过程的动态仿真,是典型的单个车轮经过伸缩缝过程的微观分析. Coelho等[12]实测了伸缩缝横梁上分别是滑动支座和滑动弹簧两种情况下的动态响应,并建立了伸缩缝模型进行结果对比,研究了横梁固定方式对伸缩缝响应的影响.Sun等[13]采用New⁃mark方法求解了建立的整车数学模型,并在有限元软件ABAQUS中建立了局部的伸缩缝模型,分析了车辆与伸缩缝之间的相互作用,得出了车辆荷载会引起大跨度桥梁伸缩缝的较大动力响应.微观角度方法虽然可实现伸缩缝细部分析,但本质上是把伸缩缝独立于桥梁进行分析,桥梁和伸缩缝各自的运动和受力无法相互传递,是伸缩缝单个构件的作用分析.

车流作用下桥梁伸缩缝数值仿真分析,难点在于相对于大跨桥梁结构,伸缩缝本身尺寸较小,但是组成构件多、结构运动且复杂,桥梁纵向统一大尺寸的桥梁-伸缩缝模型较难实现伸缩缝细部分析,小尺寸精细模型又难以满足计算效率.为兼顾细部分析和计算效率,本文首先提出桥梁纵向、伸缩缝横向的“十”字建模思路,以一座双塔斜拉桥为例,主梁采用纵桥向BEAM4梁单元,伸缩缝采用横桥向BEAM188单元模拟,伸缩缝一端固定,一端通过多点约束方式与主梁梁端连接,建立桥梁-伸缩缝有限元模型;其次移动车辆荷载化,建立车-桥-缝分析系统;最后对多种典型车辆工况下的伸缩缝内部各横梁响应进行分析.

1 伸缩缝结构及有限元模型

1.1 伸缩缝结构

模数式伸缩缝的构造包含以下几部分:由中钢梁、边钢梁、支撑钢梁及弹性橡胶支承组成的支撑系统,用于传递所承受荷载;由滑动支承、橡胶密封带、剪切弹簧组成的位移控制系统,用于确保各单模宽度伸缩均匀;由锚筋和锚固箱体组成的锚固系统,用于保证伸缩装置与梁体形成有效的锚固.压紧支撑和滑动支承用于保证中梁和支撑横梁的自由滑动.伸缩装置中梁间隙范围为[0,80]mm,模数式伸缩缝被广泛使用在国内外各种形式的公路桥梁中.典型大位移模数式伸缩缝结构如图1所示.

1.2 结构参数及有限元模型

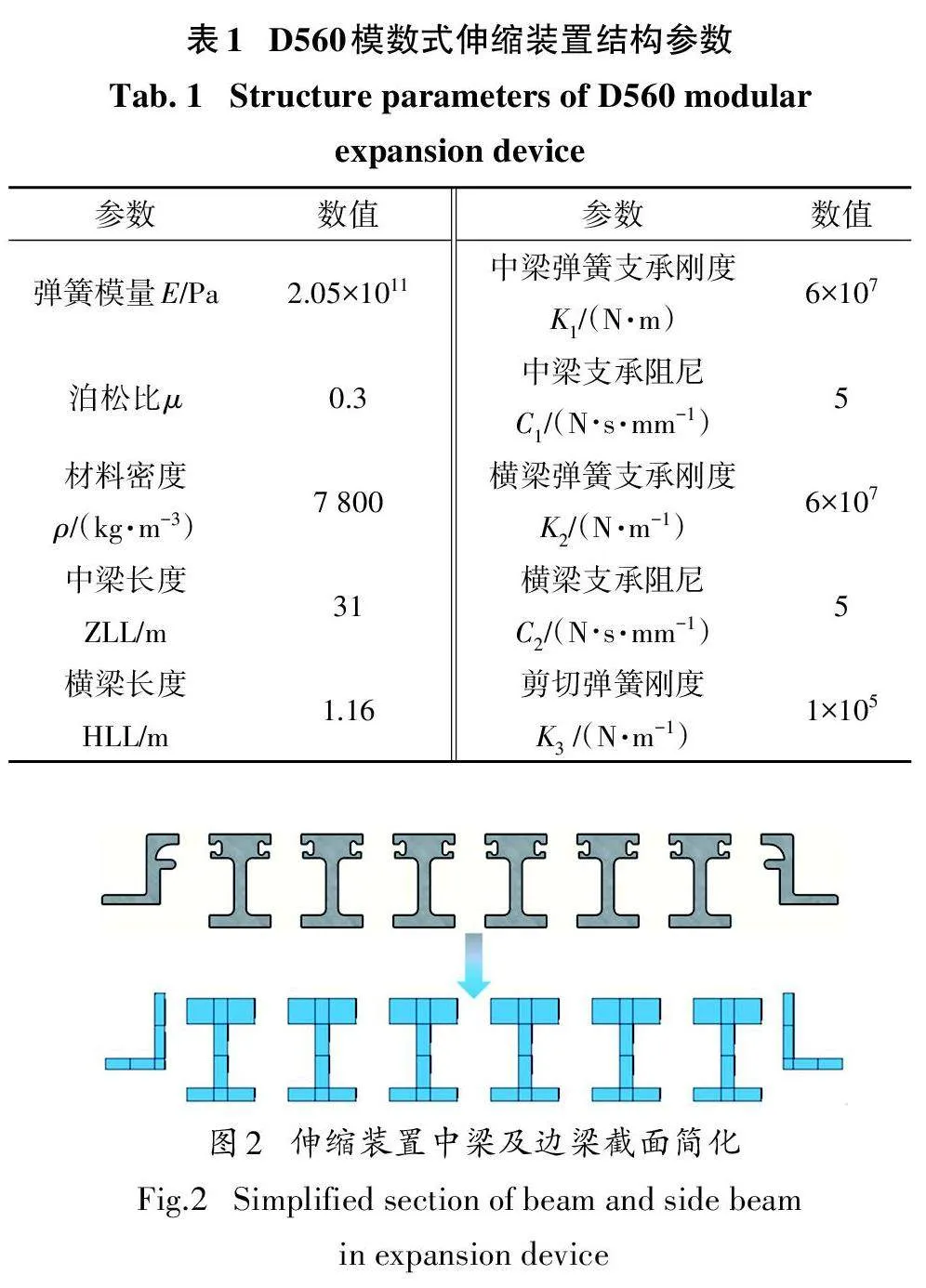

伸缩缝中梁、边梁、支承横梁均采用Q355NHD焊接耐候钢,剪切弹簧、压紧支承、承压支承和滑动支承的材质为橡胶材料.伸缩缝构件的技术参数[14]如表1所示.

为便于建模与计算分析,忽略防水密封橡胶条、托架等部件.由于边梁与桥板固结,可简化边梁的截面形状为L型截面.简化伸缩缝中梁的不规则截面为标准的工字型,简化过程如图2所示.

伸缩缝建模时,以横桥向为主方向划分单元.选用BEAM188单元模拟D560模数式伸缩缝的边梁、中梁和横梁,压紧支承和剪切弹簧统一选用弹簧-阻尼器单元COMBIN14进行等效模拟.伸缩缝左侧为主桥方向-移动端,右侧为引桥(桥台)方向-固定端,伸缩缝有限元模型如图3所示.为便于描述,将伸缩缝装置中的两根边梁简记为b1、b2,六根中梁由移动端至固定端依次标记为1#~6#中梁.

2 斜拉桥-伸缩缝整体有限元模型

2.1 “ 十”字建模思路

伸缩缝尺寸小且结构复杂,若移动荷载下的伸缩缝部分采用实体建模分析,计算量巨大,常规计算机耗时过长,又叠加其他桥梁单元的荷载动力分析,计算效率难以保证.伸缩缝若采用大跨桥梁主梁建模尺度进行建模,又无法实现细部分析.为兼顾计算效率和细部分析需求,提出了“十”字建模思路,即主梁采用纵桥向BEAM4梁单元单主梁建模,伸缩缝采用横桥向BEAM188单元模拟,多根主梁分别建模,主梁间相互作用采用控制弹簧模拟,横梁与支撑箱间的滑动支承和压紧支承以弹簧-阻尼单元进行模拟,伸缩缝一端固定,另一端通过多点约束方式与主梁梁端连接,建立桥-伸缩缝有限元模型.桥-伸缩缝采用“十”字思路建模,本质是梁单元建模,与常规梁单元建模区别在于“十”字思路建模中,主梁采用纵桥向为主要建模方向,伸缩缝为保证细部仿真,选择横桥向为主要建模方向,伸缩缝的多根主梁得以分别建模,出现了`主梁端点与伸缩缝边梁多节点间的力和位移的传递与协调问题,本文采用MPC(multi⁃point constraint)多点约束解决.

MPC方法建立的是多点约束关系,即以一个节点具有的几个自由度作为标准值,将其他指定的多个节点的多个自由度运用一定方式与本节点的标准值建立关系.一个梁单元与多个节点组成的交界面的连接如图4所示,其一般计算方程为:

若梁单元在节点2处发生 ROTZ转动,即以连接面上节点5与节点9为例将产生竖向位移UY,其计算方程为:

MPC多点约束法的位移协调是通过位移方程来满足的,适用于计算小变形结构的问题,在求解结构的大变形问题时,MPC法能根据结构在每一步迭代过程中节点变化的实际位置自动更新约束方程.因此,MPC 多点约束法适用于桥-伸缩缝一体模型中桥-缝连接处的力和位移的协调与传递.

2.2 桥-伸缩缝有限元模型

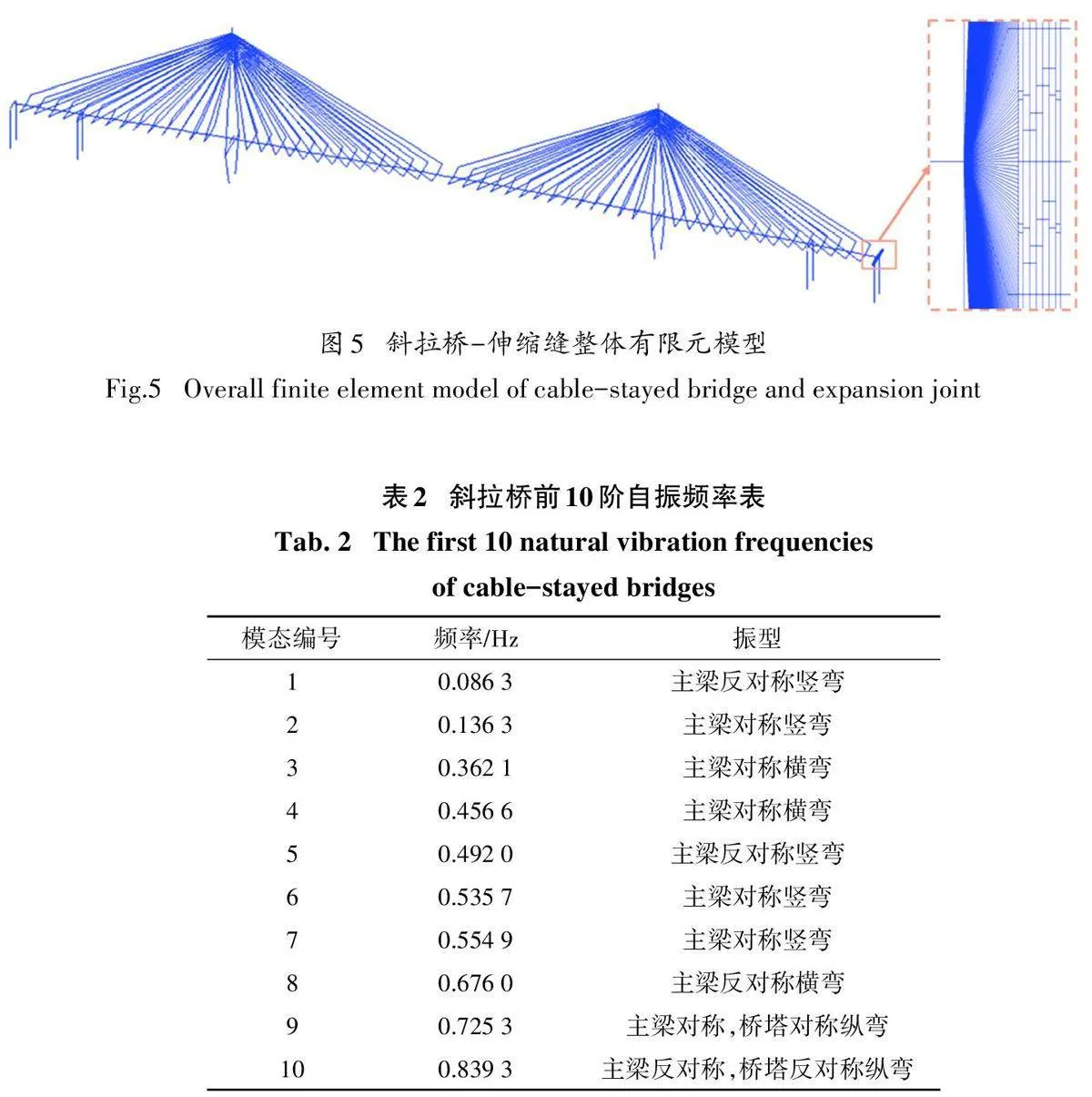

选取某大跨斜拉桥作为背景桥梁. 桥梁全长908 m,跨径布置为(70+160+448+160+70)m,为双塔双索面斜拉桥,结构体系为半漂浮体系,主塔为钻石型桥塔,主梁为封闭流线单箱截面的扁平钢箱梁,顶面宽37.1 m.斜拉桥主体有限元模型中,主梁以纵桥向为主方向划分单元,桥塔和桥墩以竖向为主方向划分单元.桥塔、主梁和桥墩采用BEAM4单元模拟,斜拉索采用杆单元LINK10模拟,主梁节点与斜拉索端点通过刚臂单元连接.主梁梁端伸缩缝对称分布,伸缩缝一端的边梁各节点固定,另一端边梁的各节点采用多点约束法与主梁梁端节点连接.桥墩底部固结.桥-缝体系有限元模型如图5所示.

有限元模型前10阶自振频率仿真结果如表2所示.

3 移动车辆荷载化和分析程序贯通

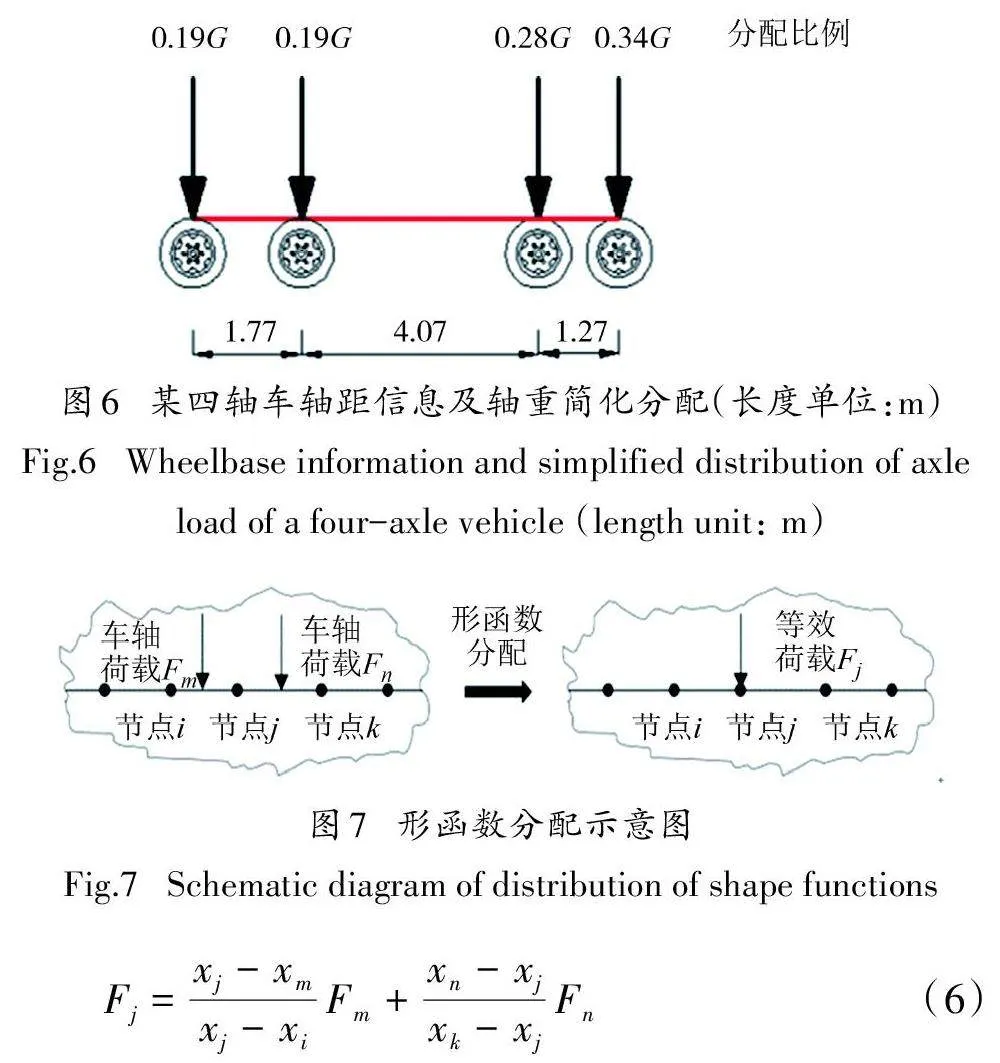

笔者在已有交通荷载调查[6]的基础上,选取轴距为(1.77+4.07+1.27)m的4轴车为基本车型,依据车重统计,该车型的平均车重和最大车重分别为23.68 t和93.52 t,车重分布较广.为便于分析变化车重下的汽车荷载作用,依据统计拟合的轴重概率分布[15],将该类型车辆的车重按照图6中的比例进行轴质量简化分配,图中G 为车重.

在进行汽车荷载加载时,把汽车荷载视为按比例分配于车轴处的集中荷载,桥上汽车荷载是位置的时变函数,因此在每一时步,需依据形函数对车辆荷载进行分配,如图7所示.因主梁单元纵向基本同性,形函数采用线性函数,节点j 的分配荷载Fj 为:

式中:Fm、Fn分别表示车轴位于m、n 位置的轴载;xi、xj、xk、xm、xn 分别表示i、j、k、m、n的坐标.

采用MATLAB和APDL语言混合编程方法编制和贯通分析程序,其中车流仿真和移动车辆荷载化部分在MATLAB软件中实现[16],桥梁-伸缩缝的“十”字模型则是在ANSYS有限元软件中建立,最后编制贯通程序,通过程序循环调用,实现车辆过桥整个过程的瞬态分析.

4 车流作用下桥梁-伸缩缝动力分析

汽车荷载作为大跨桥梁上常见且主要的动力荷载,荷载的离散和时变等动态特性是造成伸缩缝损坏的重要因素,而动态特性主要与车重、车速和车辆分布有关,桥上车辆分布主要体现在桥上车辆的保有量和分布位置.基于交通流特性的仿真随机车流可大体实现运营车流下桥梁-伸缩缝的安全评估,但随机车流是多车型车辆多运动状态的有机混合,不利于实现汽车荷载动态特征与桥梁-伸缩缝动力响应的映射关系规律的展现和分析,因此本节采用简单车流(单车、车队)两种状态(常规、刹车)形式的车流荷载,在分析程序中进行车流动态特性对桥梁-伸缩缝动力响应的影响分析.

4.1 单车作用下桥-缝动力响应

车重、车速是汽车荷载的典型特征参数,直接影响桥-缝系统的动力响应.为探究车重、车速因素对桥-缝动力响应的影响,取主梁跨中竖向位移和伸缩缝各中梁纵向位移为研究对象,基于建立的分析程序,进行单车四种车重(20 t、40 t、60 t及80 t)和三种车速(40 km/h、60 km/h、80 km/h)组合工况下的桥-缝动力分析,荷载工况如表3所示.

4.1.1 斜拉桥跨中竖向位移时程分析

基于分析程序,以桥梁跨中位移为典型响应指标,获取车重、车速组合工况下桥梁响应变化规律.图8给出了四种车重的车辆以三种车速跑过全桥时的主梁跨中竖向位移时程曲线和极值随车重变化规律.

图 8(a)给出了不同车重车辆均以60 km/h速度过桥时的跨中竖向位移时程.由图可知,不同车重车辆过桥时,跨中竖向位移时程曲线的趋势一致,车重每增加20 t会导致挠度增大约10 mm,车重对竖向位移极值影响显著.图8(b)给出了车质量为60 t的车辆以不同速度过桥时桥梁跨中竖向位移的时程曲线.由图可看出,不同车速下跨中竖向位移变化趋势大体一致,峰值出现的时刻随车速的提高前移.图8(c)给出了车重、车速与桥梁跨中竖向最大位移的关系.由图可以看出,车重与跨中竖向位移最大值呈正相关关系,随着车速的增大,跨中竖向位移的峰值略有增大,增大比例分别为0.63%和1.67%,车速对跨中竖向位移峰值影响较小.

4.1.2 伸缩缝纵向位移时程分析

移动车辆荷载作用于桥梁时,伸缩缝为满足桥梁变位会发生纵向位移,伸缩缝横梁间距的分布以及各中梁的累计位移是分析伸缩缝响应的重要指标.为探究各组合工况下伸缩缝的动力响应,基于程序分析提取不同工况下伸缩缝各中梁纵向位移时程并计算各中梁的累计滑移行程.

图9给出了不同车速、车重工况下伸缩缝1#中梁的最大纵向位移.从图9中可以看出,在移动荷载作用下,伸缩缝1#中梁沿桥纵向位移的最大值随车速、车重的增加均呈线性增大.当车速由40 km/h提升至80 km/h时,伸缩缝纵向位移由3.062 mm增大到4.908 mm;当车重变化时,伸缩缝随车重每增重20 t,纵向位移增加1.5 mm,当车重增至80t时,伸缩缝纵向位移达到6.122 mm,是车重为20 t时位移的4倍.车重对伸缩缝的影响机理为,车重越大主梁下挠越大,主梁纵向伸缩幅度变大,引发伸缩缝纵向位移极值变大.车速越大伸缩缝纵向位移极值越大,主要是因为不同车速引发的主梁下挠极值几乎相等,但车速越大,主梁的下挠速度越快,主梁快速伸缩会让伸缩缝本身产生较大的运动惯性,进一步增大伸缩缝的位移极值.

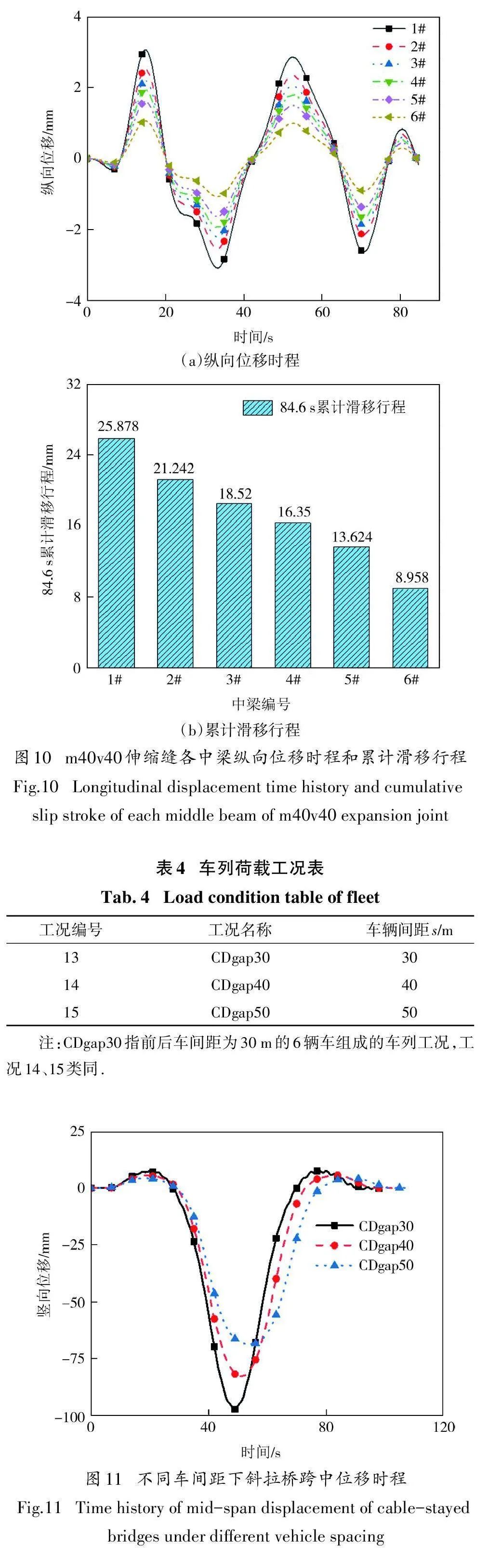

图10给出了m40v40工况下伸缩缝各中梁的纵向位移时程和累计滑移行程.由图10(a)可以看出,当车重为40 t车辆以40 km/h车速过桥时,伸缩缝的每根中梁都在各自平衡位置附近波动,各中梁运动趋势一致,距离主梁梁端越远位移越小.由图10(b)可知,从6#中梁到1#中梁的纵向累计滑移行程逐渐增大,即越靠近主梁梁端的中梁,其累计行程越大,越靠近固定端的中梁累计滑移行程越小,与实际观测所得伸缩缝的运动现象吻合.

4.2 车列作用下桥-缝系统振动响应分析

车辆分布是桥上汽车荷载呈现离散和时变等动态特性的另一个重要影响因素.车列的车辆间距相等、同型和等重,是最简单形式的车辆分布,车辆间距是车列的基本参数,选择车列便于车辆间距与桥-缝系统响应间的规律分析.车列选用6辆质量为40 t的车,车速为40 km/h,依据前后车间距,又分为3种工况,车间距为30 m(工况13)、车间距为40 m(工况14)、车间距为50 m(工况15)车列行驶于桥梁中心线.荷载工况如表4所示.

4.2.1 斜拉桥跨中竖向位移时程分析

不同车间距(30 m,40 m,50 m)的车列驶过桥,斜拉桥主梁跨中的竖向位移时程如图11所示.

由图11可知,车间距对斜拉桥跨中竖向位移有显著影响,车间距越小,桥梁跨中位置处的竖向位移越大,车间距为30 m的车列引起的响应相比于车间距为50 m的车列所引起的响应增加约34%,这主要是由于车间距越小,桥梁所受车辆荷载越集中,进而导致主跨跨中位移响应增大.

4.2.2 伸缩缝纵向位移时程分析

为探究车辆间距对斜拉桥伸缩缝动力响应的影响,基于分析程序,提取不同车间距(30 m,40 m,50 m)的车列过桥时,伸缩缝各中梁纵向位移响应,如图12所示.

图12给出了三种车间距工况下,伸缩缝各中梁的动力响应.由图12(a)可以看出,伸缩缝各中梁的总体运动趋势大体一致,与主梁梁端越近,位移越大,与固定端越近,位移越小.由图12(b)可知,伸缩缝的纵向位移最大值与车间距存在一定的负相关性,当车间距逐次增大10 m时,伸缩缝的纵向位移依次减小17%、27%,即桥上荷载集中会增大滑动支承的磨损.图12(c)给出了车列过桥时段伸缩缝各中梁的累计滑移行程,由图可知,累计滑移行程与运动趋势呈现的规律相似,即与主梁梁端越近,累积滑移行程越大,与固定端越近,累计滑移行程越小,且由于各中间自由间距相等,累计滑移行程也呈规律递减.

4.3 车辆制动状况下车-桥-缝系统振动响应分析

桥上车辆事故、交通管制等突发事件时有发生,车辆制动是桥上车辆常见状态.车辆制动对桥-缝动态响应的影响本质上是由制动引发的纵向力和车重在桥上的特殊分布.为探究车辆制动与桥-缝动态响应的影响,忽略车流在桥上随机分布因素,抽象桥上车流制动状况为车列制动,基于分析程序,分析车队在正常跑车工况和车辆制动工况下的斜拉桥主跨跨中竖向位移和伸缩缝动力响应.

刹车位置的确定,首先根据正常跑车工况,确定响应最不利位置,然后假定车列头车在最不利位置开始制动.刹车工况设置:单车列行驶在桥梁中心线并于最不利位置开始刹车,工况记为CD-brake.制动车辆行车视距、刹车加速度、驾驶人反应时间等参数的选取与计算参考文献[16].

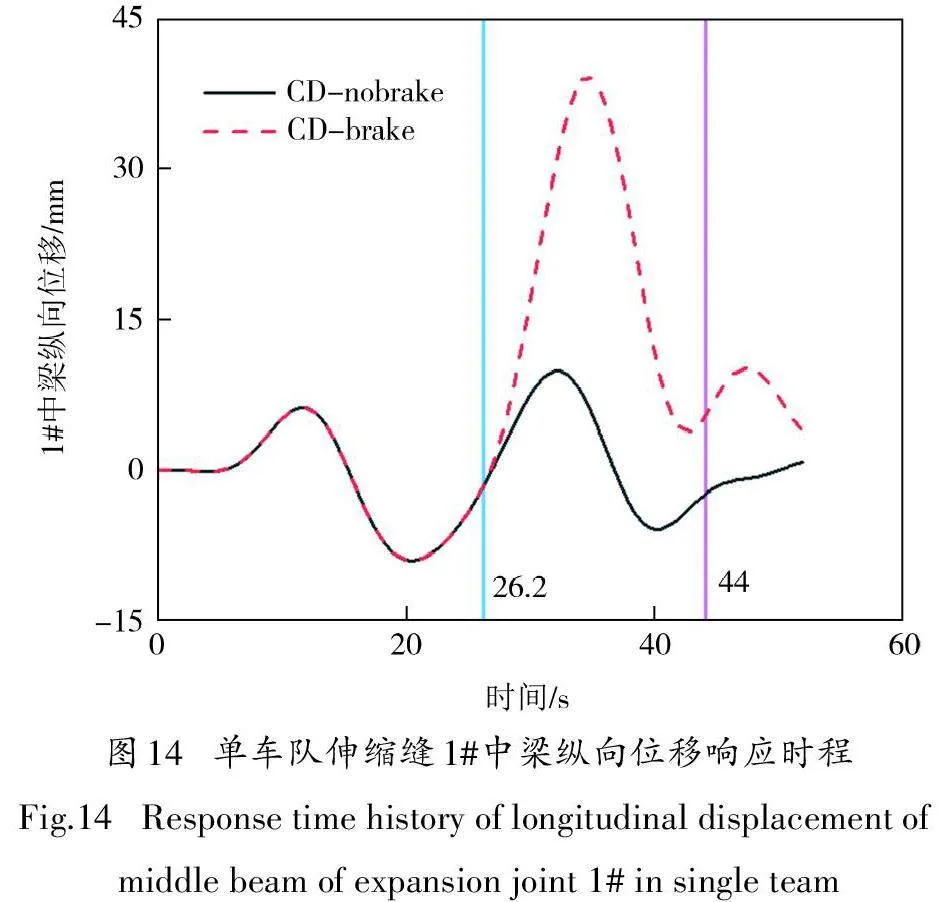

图13给出了单向车列在刹车工况、正常跑车工况下斜拉桥跨中竖向位移对比.由图可知,车队于26.2 s时开始制动,44 s时车列中所有车辆刹停,车辆开始制动后,桥梁主跨跨中挠度减小的幅度逐渐变小,且制动车队全部刹停之后,跨中竖向位移变化趋势与跑车工况几乎一致,车辆刹停于桥上,故最终跨中竖向位移不为零.

图14给出单车队在刹车工况、正常跑车工况下斜拉桥伸缩缝1#中梁纵向位移响应对比图. 由图14可知,车队发生制动后,伸缩缝动力响应极值明显增大,纵向位移出现最大值39.174 mm,即刹车期间伸缩缝响应最大值为不刹车工况的3.97倍,且刹车过程中伸缩缝纵向响应各值均大于正常跑车工况.这主要是由于伸缩缝纵向位移主要由车辆竖向作用引起的主梁伸缩和车辆制动产生的纵向力控制,车辆制动引发纵向力陡增,导致伸缩缝产生较大的纵向位移,车辆制动力作用对伸缩缝动力响应的影响非常显著.

5 结语

1) 针对桥梁-伸缩缝采用单向一致尺度或微观尺度建模会引发无法兼顾计算效率和细部分析问题,提出桥梁单元纵向划分、伸缩缝单元横向划分及梁端-伸缩缝多点约束的桥-缝一体“十”字建模思路,实现了兼顾伸缩缝细部构造和计算效率的桥-缝结构有限元一体建模,为构件尺寸悬殊、小尺寸构件构造复杂的结构建模提供了可行方法.

2) 车流动态特性对桥梁和伸缩缝响应有重要作用.单车工况下,车重与斜拉桥主梁跨中竖向位移具有显著的正相关性;车速与主梁跨中竖向位移最大值相关性较弱;车速和车重与伸缩缝纵向位移呈正相关特性,车速和车重每增加20 km/h、20 t,伸缩缝纵向位移增大约1 mm与1.5 mm;伸缩缝结构中越靠近梁端的中梁累计滑移行程越大,越靠近固定端的中梁累计滑移行程越小.

3) 车列作用于桥上,车列中车辆间距与主梁跨中竖向位移呈负相关关系,即桥梁所受车辆荷载越集中,主梁跨中竖向位移越大;车间距由50 m减小到30 m,斜拉桥跨中竖向位移极值增大约34%;伸缩缝的纵向位移最大值与车间距存在一定的负相关性,当车队间距逐次增大10 m时,伸缩缝的纵向位移依次减小17%、27%.

4) 刹车是桥上车辆分布的常见现象,车辆制动对伸缩缝动力响应的影响非常显著.车辆制动不改变跨中竖向位移变化趋势,但车辆刹停于桥上会产生持久跨中竖向位移.车队车辆制动使得伸缩缝1#中梁纵向位移响应是正常跑车工况的3.97倍,伸缩缝响应增加显著.