变截面波形钢腹板悬臂梁抗剪性能研究

关键词:剪应力;能量变分法;有限梁段法;承剪比

中图分类号:U443.3 文献标志码:A

波形钢腹板组合箱梁因其有效地解决了混凝土腹板开裂问题而被广泛使用[1-3].但波形钢腹板手风琴效应及剪切模量折减易引起剪切变形、剪切屈曲等问题[4-6],而变截面波形钢腹板组合箱梁的该类问题更为突出且应用范围更为广泛[7-10].因此,研究变截面波形钢腹板组合箱梁抗剪性能对该类桥梁的应用推广具有十分重要的力学意义.

在波形钢腹板组合箱梁的发展过程中,国内外众多学者对波形钢腹板组合箱梁的抗剪性能展开了一系列的研究.抗剪强度方面Luo等[11]研究了变截面波形钢腹板梁极限强度;Yi等[12]研究了波形钢腹板通用经典板屈曲;Papangelis等[13]研究了变截面波形钢腹板梁的抗剪承载力设计;Hassanein等[14-16]研究了波形钢腹板梁强度设计.剪应力计算方面Moon等[17]通过公式代换将波形钢腹板整体屈曲荷载及合成剪切屈曲应力计算公式发展成了一般的经典板屈曲计算公式;Nie等[18]基于线弹性屈曲分析进行了广泛的参数研究,得出用于计算考虑三种不同剪切屈曲模式的波形钢腹板弹性剪切屈曲强度的简化公式;Zhou等[7-10]在不考虑波形钢腹板翼板界面滑移的前提下考虑附加剪力,求得变截面波形钢腹板组合箱梁剪应力;Ye等[19]对超高性能混凝土-波形钢腹板预应力变截面组合箱梁的剪应力计算公式进行推导;与此同时,张玉元等[20]推导了利用各内力分量引起的剪应力分量叠加求解变截面薄壁箱梁剪应力的计算公式.承剪比方面Kadotani等[21]通过试验研究得出简支梁65%的剪力由波形钢腹板承担;Shitou等[22]指出翼板开裂导致波形钢腹板承剪比增大,但屈服后这一比例减小;Kato等[23]考虑了波形钢腹板与翼板之间的剪力分布,提出了波形钢腹板组合箱梁的设计方法.虽然已有文献对剪应力计算开展了比较深入的研究,但经典等截面剪应力计算对于腹板剪应力计算过于保守,变截面剪应力计算未对顶、底板承剪进行剥离,使得顶底板承剪无法量化分析;同时已有文献推导变截面薄壁箱梁及变截面波形钢腹板组合箱梁剪应力计算公式均通过求解各内力分量引起的剪应力分量并叠加而得,且波形钢腹板组合箱梁手风琴效应会使翼板、腹板以及组合箱梁截面转角产生差异,因此亟须一种能体现波形钢腹板组合箱梁特有手风琴效应的剪应力计算方法.

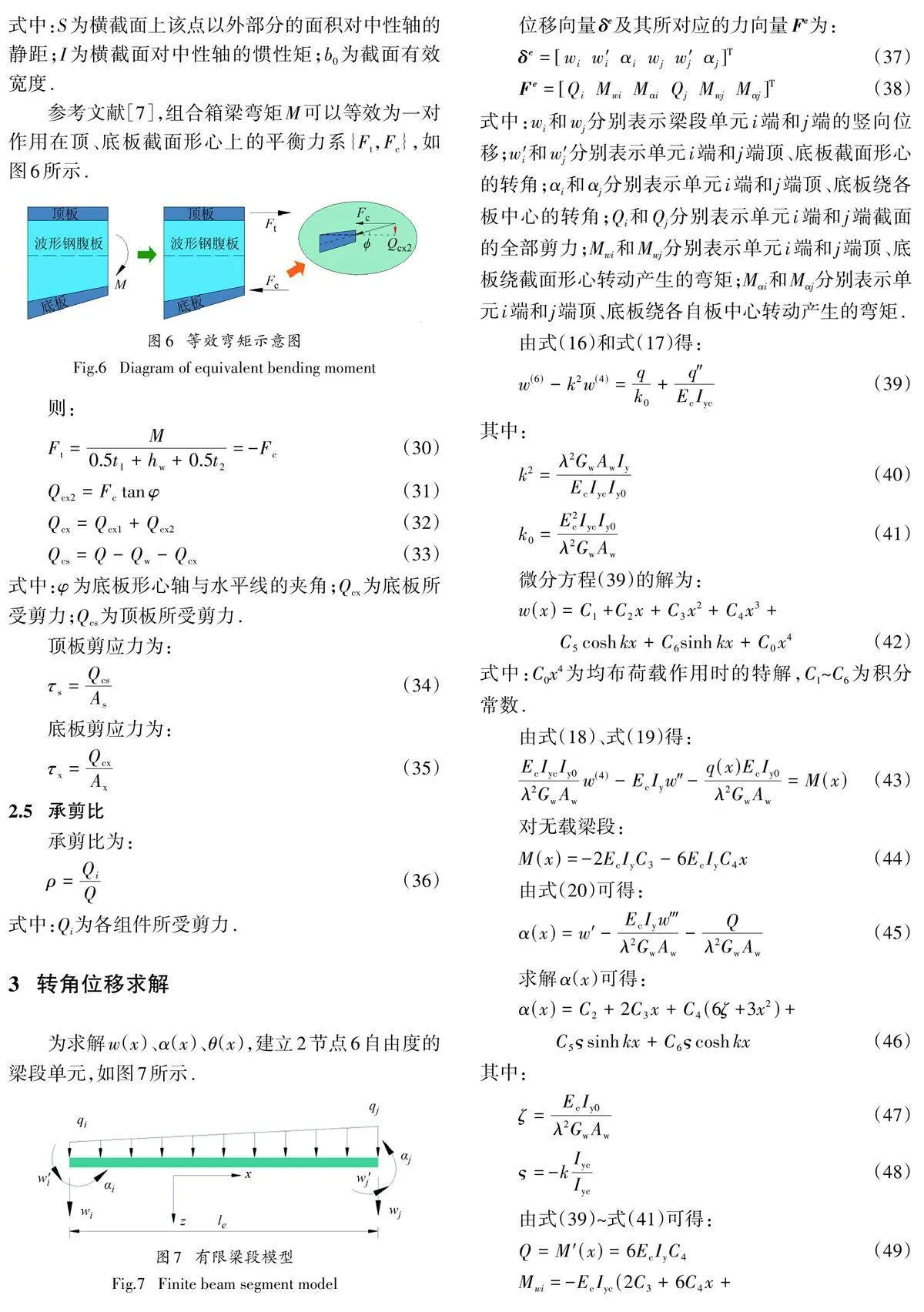

本文从翼板、腹板以及组合箱梁截面转角出发建立位移函数,基于能量变分法及有限梁段法结合弯矩等效,将顶板、底板及腹板承剪进行剥离并求解,在此基础上,分析悬臂梁在不同荷载工况下顶板、底板、钢腹板剪应力及承剪比.

1 传统剪应力计算公式

1.1 等截面箱梁剪应力计算

假设剪力全部由腹板承担且剪应力沿高度方向均匀分布时:

式中:τ 为腹板竖向剪应力;Q 为全截面竖向剪力;Aw为腹板承剪面积.

1.2 变截面箱梁剪应力计算

参考文献[7,20],取微段dx 为研究对象,如图1所示,利用微元体平衡、剪应力互等定理可得变截面组合箱梁任意点的剪应力计算公式为:

4 算例分析

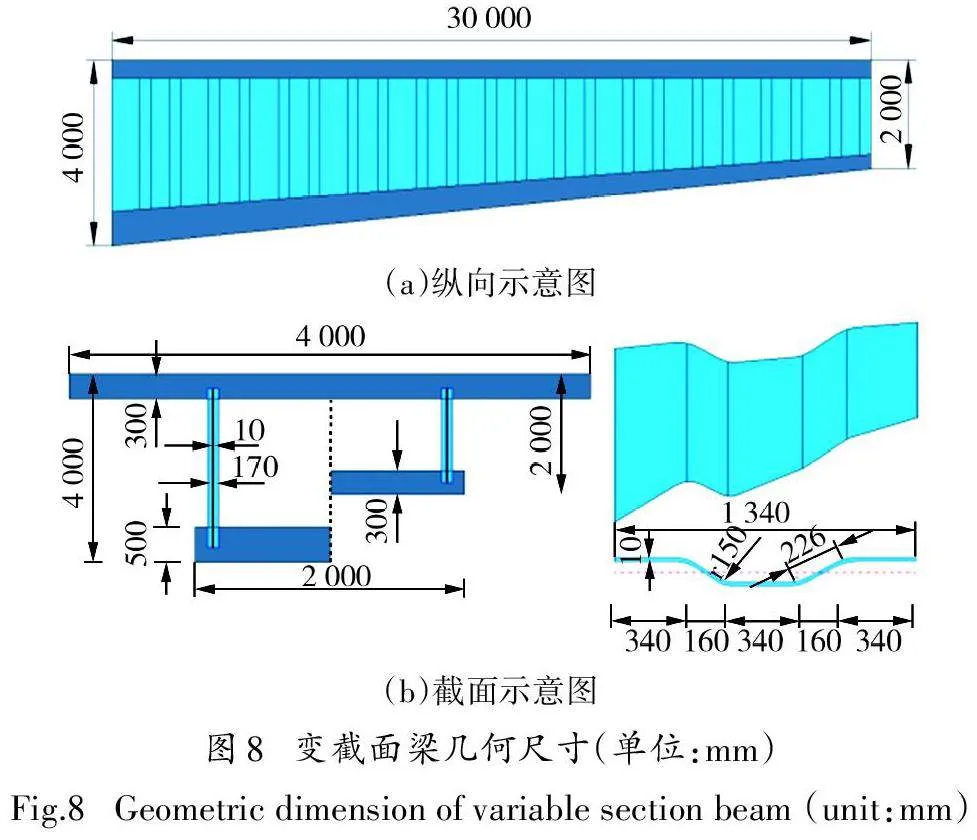

4.1 几何参数

参考文献[7]中计算模型,其中悬臂梁的跨度30 m,顶板宽4 m,底板宽2 m,梁高由固定端4 m线性变化至自由端2 m,顶板厚度0.3 m,底板厚由固定端0.5 m 线性变化至自由端0.3 m,波形钢腹板为1000型(CSW1000),钢腹板厚度0.01 m.如图8所示.

4.2 有限元模型

根据模型尺寸,采用ANSYS软件建立三维有限元分析模型,如图9所示.其中顶板、底板采用实体单元SOLID65 模拟,波形钢腹板采用壳单元SHELL63模拟,顶板、底板混凝土材料弹性模量E=3.45×104 MPa,泊松比μ=0.2;腹板钢材弹性模量E=2.1×105 MPa,泊松比μ=0.3.顶板、底板实体单元与腹板壳单元采用共节点连接,固定端(x=0)约束平动和转动自由度.

4.3 转角位移求解

采用MATLAB计算软件编写对应的梁段分析程序,进行转角位移的求解.模型梁划分30个单元,单元尺寸1 m,计算流程如图10所示.

4.4 剪应力分析

4.4.1 均布荷载

在悬臂梁上施加均布荷载q=35 kN/m,采用对称加载,如图11所示.为减少边界效应带来的误差,将固定端l号截面和自由端2号截面向内侧移动1 m.同时,对式(2)、式(26)和有限元模型的计算结果进行对比,验证模型的可靠性.

将本文推导的计算结果与式(1)、式(2)、有限元计算结果作对比,同时以有限元计算结果作为参考进行误差分析,分析结果如图12~图14所示.

由图12可知,本文式(34)计算结果介于式(1)与式(2)与有限元结果结果之间,且与有限元结果吻合良好,误差在6%以内;式(1)、式(2)结果与有限元结果差值较大,式(2)最大差值达到2 倍以上甚至更大.

由图13可知,本文式(26)计算结果介于公式(2)与有限元结果之间,且与有限元结果的误差在5%以内.式(1)忽略翼板对竖向剪力的贡献,使得截面1处腹板剪应力达到了有限元结果的1.59倍,这与实际抗力组成存在较大差异,随着跨度变化,其差值由截面1的58.95%减小到截面2的28.42%.截面1处式(2)与有限元结果差值为7.29%,式(26)为4.17%.计算结果中式(1)最大,其次为式(2)、式(26)、有限元.

由图14可知,本文式(35)计算结果与有限元以及式(2)结果变化趋势大致相同,且与有限元值吻合良好,误差在6%以内.

4.4.2 集中荷载

在悬臂梁端部作用一竖向集中力P=500 kN,加载示意图如图15所示,计算结果如图16~图18所示.

由图16可知,本文式(34)计算结果介于式(1)与式(2)结果之间,且与有限元结果吻合良好,式(2)与有限元差值较大.

由图17可知,本文式(26)计算结果介于有限元与式(2)结果之间,三者吻合良好,且与有限元结果误差在5% 以内.计算结果中式(1)最大,其次为式(2)、式(26)、有限元.随着跨度的变化,式(1)与有限元差值与有限元计算结果比值由截面1处的2.44减小到截面2处的1.31.

由图18可知,本文式(35)计算结果与有限元结果以及式(2)结果变化趋势大致相同,且与有限元结果吻合良好,误差在6%以内.

4.5 承剪比分析

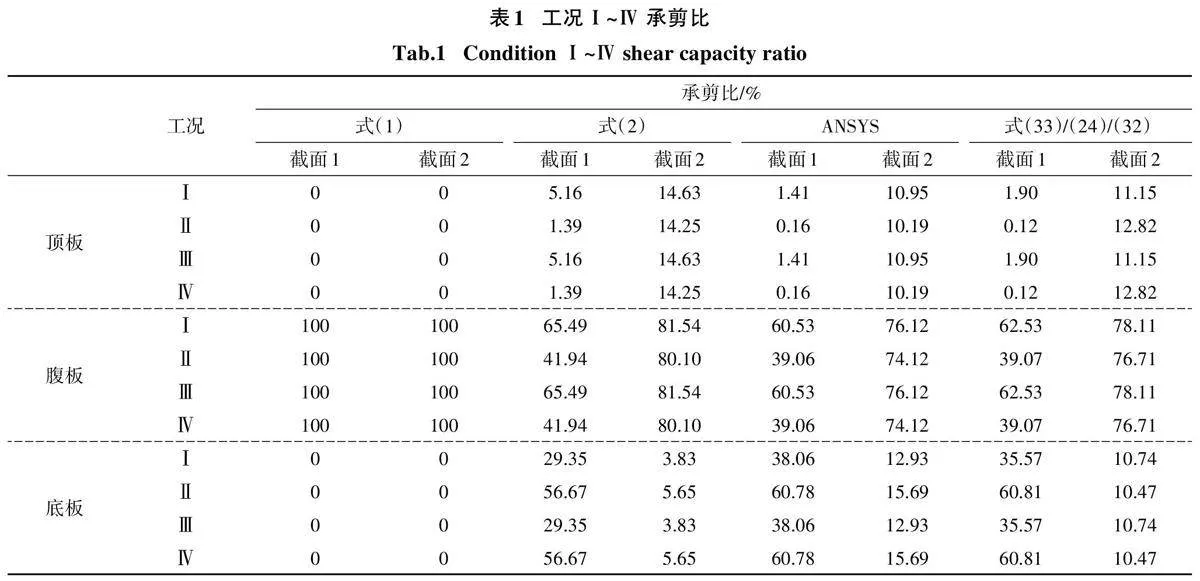

为了更直观地表达各组件的承剪情况,用承剪比来进一步说明各组件对抗剪的贡献,选取4种荷载工况(工况Ⅰ q=35 kN/m,工况Ⅱ P=500 kN,工况Ⅲ q=17 kN/m,工况Ⅳ P=300 kN),其中工况Ⅰ与工况Ⅱ在截面1处弯矩近似相等;工况Ⅱ与工况Ⅲ在截面1处剪力近似相等;工况Ⅰ与工况Ⅲ荷载形式相同,大小不同;工况Ⅱ与工况Ⅳ荷载形式相同,大小不同.利用式(36)求得顶、底板、波形钢腹板的承剪比.不同工况下顶、底板和波形钢腹板承剪比如图19~图21及表1所示.

由图19~图21、表1及本文计算公式可知:

1) 工况Ⅰ、Ⅲ各截面承剪比相同,工况Ⅱ、Ⅳ各截面承剪比相同,但工况Ⅰ、Ⅲ与Ⅱ、Ⅳ不同,由此说明组合悬臂梁承剪比取决于荷载形式.

2) 随着跨度增加,顶板和腹板的承剪比逐渐增大而底板的承剪比逐渐减小.梁端集中荷载作用下,顶、底板各自承剪比达到最大,分别为自由端的12.82%和固定端的60.81%;均布荷载作用下,腹板承剪比达到最大,为自由端的78.11%.

3) 荷载作用下,顶板承剪比与式(2)结果最大差值为工况Ⅰ、Ⅲ下截面2处的3.48%,腹板最大差值为工况Ⅰ、Ⅲ下截面2处3.43%,底板最大差值为工况Ⅰ、Ⅲ下截面2处6.91%.结合有限元模型,本文计算方法可使顶板计算精度最大提高3.48%,腹板计算精度最大提高3.43%,底板计算精度最大提高6.91%.

5 结论

本文从翼板、腹板以及组合箱梁截面转角差异出发,求解变截面波形钢腹板悬臂梁顶板、底板、腹板剪应力及承剪比,结合算例分析得出如下结论:

1) 采用等截面剪应力计算公式高估腹板承剪的最大误差达到2.44倍.

2) 变截面波形钢腹板悬臂梁由固定端到自由端,顶板、腹板承剪比逐渐增大,底板承剪比逐步减小.

3) 变截面波形钢腹板悬臂梁顶板、底板及腹板承剪比取决于荷载形式;梁端集中荷载作用下,顶、底板各自承剪比达到最大,分别为自由端的12.82%和固定端的60.81%;均布荷载作用下,腹板承剪比达到最大,为自由端的78.11%.

4) 从截面转角出发可使均布荷载下顶板、腹板和底板承剪比的计算精度最多提高3.48%、3.43%和6.91%.