适用于卫生陶瓷隧道窑烧制的仿钧釉研究

摘 要:本研究基于对仿钧釉的化学组成和物理特性,包括其主要成分、烧制过程中的变化以及所形成的独特釉质结构等方面的详细分析。以 Fe2O3、CuO、CoO、Cr2O3为发色金属氧化物和纳米氧化钛为主要原料,通过将纳米氧化钛与不同发色金属氧化物结合得到的单色基础釉面进行正交实验,结合卫生陶瓷隧道窑烧制气氛,探究了两层不同发色金属氧化物釉之间形成流纹的原理以及施釉工艺对仿钧釉的呈色和釉面流纹的影响。

关键词:氧化物;仿钧釉;卫生陶瓷

1 引言

钧釉始于唐而盛于宋,在河南禹县古钧台而得名,承载着千年历史文化及艺术魅力的瑰宝,宛如陶瓷界中的璀璨星辰。钧釉在古代采用柴窑烧制,后工业化时代采用还原气氛来仿柴窑气氛烧制,实现入窑一色,出彩万千,但正是由于烧制条件及变化万千反而限制了其在卫浴行业的发展。

为探究一种适用于卫生陶瓷隧道窑烧制条件的仿钧釉,本研究详细分析了钧釉的化学组成和物理特性,包括其主要成分、烧制过程中的变化以及所形成的独特釉质结构,解析其丰富的色彩表现和艺术效果的原理,并通过原料选取、调配比例、施釉技巧以及烧制条件等关键环节对仿钧釉的流纹色调变化和独特窑变现象展开了探究。

2 实验

2.1实验过程

本实验以 Fe2O3、CuO、CoO、Cr2O3为发色金属氧化物与纳米氧化钛为主要原料,探究不同发色金属氧化物及工艺对仿钧釉的呈色、光泽和釉面流纹的影响。实验釉料采用精制釉用原料,按配方比例称取原料后,加入0.3%的羧甲基纤维素钠和水放入球磨罐中,按球石:料:水 =4:2:1 球磨,每 100g干料球磨5min 得到釉浆备用,过120目筛,釉料粒度低于10μm占比为60±3%,采用淋釉/喷釉的方式施釉于坯板上,待自然风干后置于隧道窑以室温~1220℃氧化气氛烧成:1020~ 1170℃弱氧化,1h;1170~1220℃弱还原,1h,保温 20min,自然冷却。

样品制备基本流程:制备釉料→施底釉→干燥→施面釉→干燥→隧道窑一次烧成

2.2样品表征及测试

采用徕卡微系统股份公司生产的显微镜测试釉层厚度,采用柯尼卡美能达CR-400全自动色度仪测试样品 L*值、a*值、b*值;采用丹东百特科技有限公司生产的 BT-9300s激光粒度分布仪测试釉浆粒度的粒度分布;采用三恩时仪器有限公司生产的表面光泽度仪测试釉面光泽。

3 实验结果及讨论

实验结果表明,以 Fe2O3、CuO、CoO、Cr2O3发色金属氧化物与纳米氧化钛按照一定比例配制得到的釉浆,施釉于坯板并经过隧道窑一次烧成,可获得多种钧釉效果。不同的金属氧化物对釉面呈色的影响不同,不同的金属氧化物釉相互叠加上釉可呈现多种钧釉效果,且施釉工艺对钧釉效果也有影响。

3.1 各金属氧化物对釉面呈色的影响

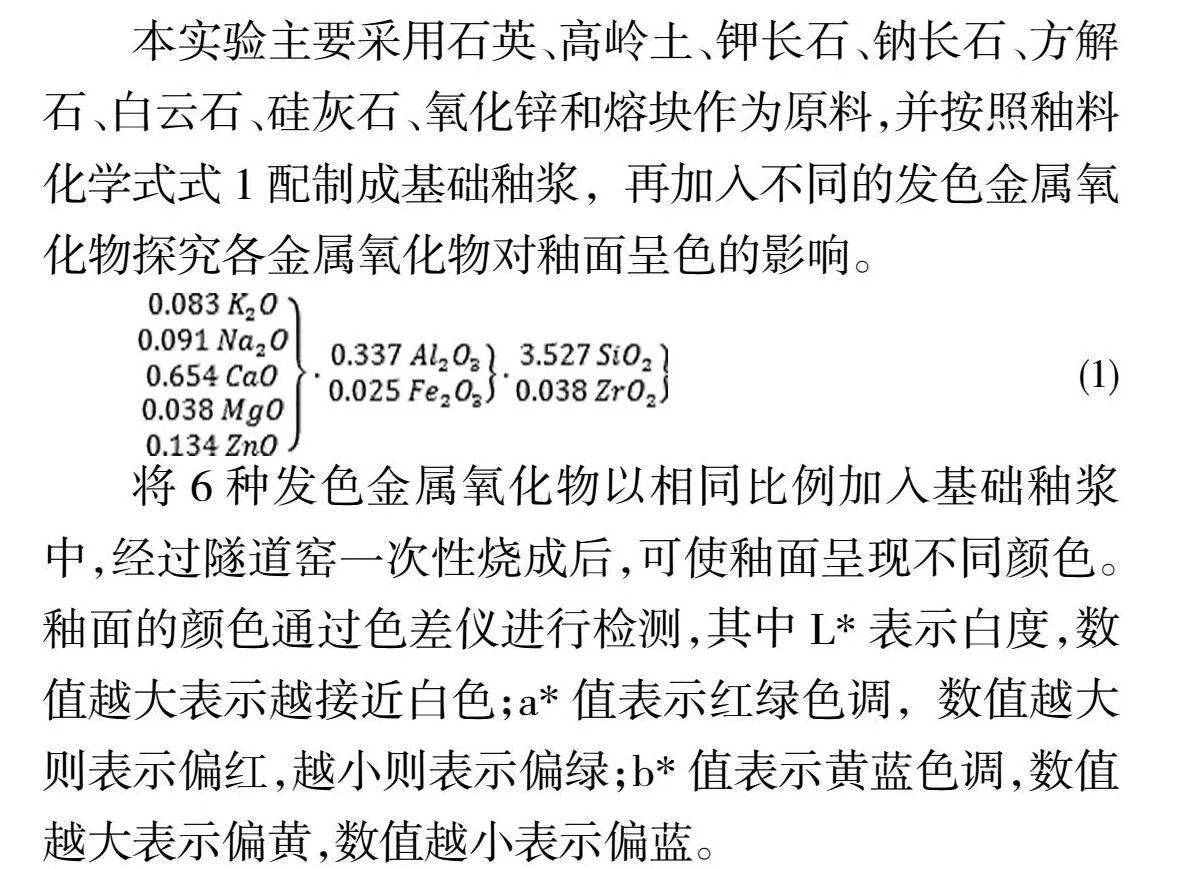

本实验主要采用石英、高岭土、钾长石、钠长石、方解石、白云石、硅灰石、氧化锌和熔块作为原料,并按照釉料化学式式1配制成基础釉浆,再加入不同的发色金属氧化物探究各金属氧化物对釉面呈色的影响。

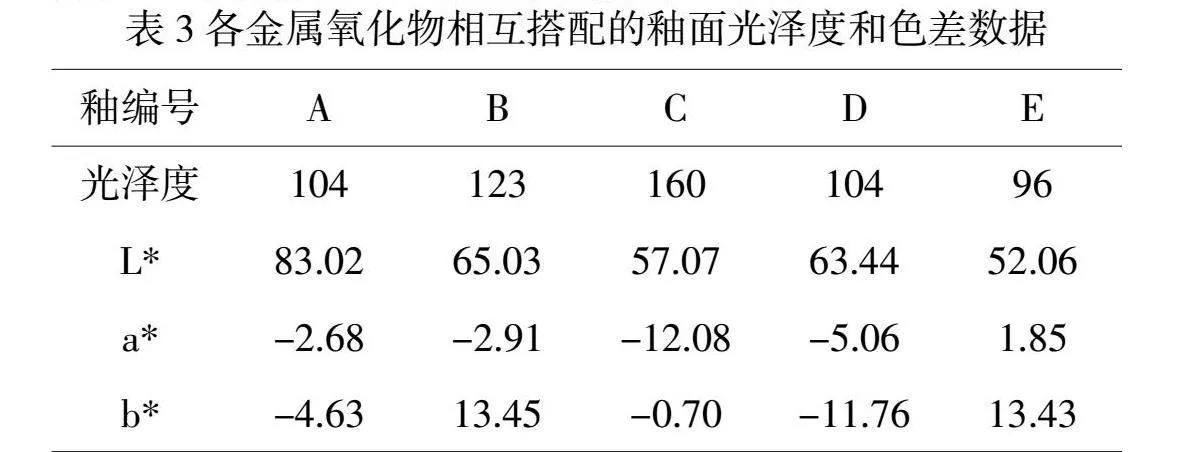

将6种发色金属氧化物以相同比例加入基础釉浆中,经过隧道窑一次性烧成后,可使釉面呈现不同颜色。釉面的颜色通过色差仪进行检测,其中L*表示白度,数值越大表示越接近白色;a*值表示红绿色调,数值越大则表示偏红,越小则表示偏绿;b*值表示黄蓝色调,数值越大表示偏黄,数值越小表示偏蓝。

纳米氧化钛具有乳浊作用,且钛原子在釉中以白色的榍石晶相存在,故加入3%的纳米二氧化钛使得釉面呈现乳白色[1],L*达到83.60;隧道窑的氧化气氛促进了Fe3+离子的生成,所以使得其釉面呈现黄棕色[2-3],b*值达到28.26;氧化气氛有利于无色的Cu+向蓝色的Cu2+转化,且强碱条件下进一步促进Cu+的氧化,故在富含碱金属的釉料中加入氧化铜经过氧化气氛烧成后可呈现翠绿色[4],a*值达到-5.87;氧化钴与氧化铝、氧化锌、二氧化硅等经过反应可生成发色较稳定的四配位二价钴,而二价钴处于四配位时呈深蓝色调[5] ,b*值达到-12.12;氧化铬发色的Cr3+离子呈橄榄绿色,且Cr3+离子具有优异的高温稳定性,经过隧道窑烧成后,釉面仍能呈现橄榄绿色[6],a*值为0.27。

3.2 各金属氧化物对钧釉釉面效果的影响

纳米级别的氧化钛不仅具有乳浊作用,在高温中还可以与各发色氧化物形成稳定的有色结晶物,故在仿钧瓷釉中产生流纹具有不可替代效果,可促进双层釉错位流动,使釉面呈现更加明显的颗粒流纹,丰富流纹颜色。故本研究采用了纳米二氧化钛为主要乳浊剂和析晶剂,与其它发色金属氧化物进行不同比例搭配展开研究。

为探究纳米氧化钛与其他发色金属氧化物的搭配效果,纳米氧化钛的含量均为5%,而氧化铁、氧化铜、氧化铬和氧化钴的含量分别为3%、3%、2%和1%。氧化钴的添加含量较少是因为氧化钴是一种重要的过渡金属氧化物,具有独特的物理和化学性质使它的发色能力强,铺展能力强,发色稳定,在富含碱金属的釉料可呈现明显的深蓝色,因此在本实验中氧化钴的添加量应小于1.5%。

釉面呈色效果、光泽度和色差仪检测结果均表明,纳米氧化钛的加入,对氧化铁、氧化铜、氧化钴和氧化铬单种釉面发色和光泽度产生了影响。釉浆中纳米氧化钛含量由3%升至5%,提高了光泽度,L*无明显变化;而在发色金属氧化物釉浆中加入纳米氧化钛,增强了釉浆的乳浊作用,各釉面的L*值均增大,同时还提高了釉面光泽度,其中氧化铜的釉加入纳米氧化钛对其釉面光泽度提高最多,数值增加了22。氧化铁的釉面由透明黄棕色变为不透明的浅黄棕色,b*值降低了14.81;氧化铜的釉面由翠绿色变为湖蓝色,a*值降低了6.93,b*值降低了1.34;氧化钴的釉面由深蓝色变为浅蓝色,L*值增加了43.40, b*值仅增加了0.36,变化较小,进一步说明了氧化钴的蓝色发色稳定;氧化铬的釉面橄榄绿色略微变浅,L*值增加了2.99,a*值增加了1.58。

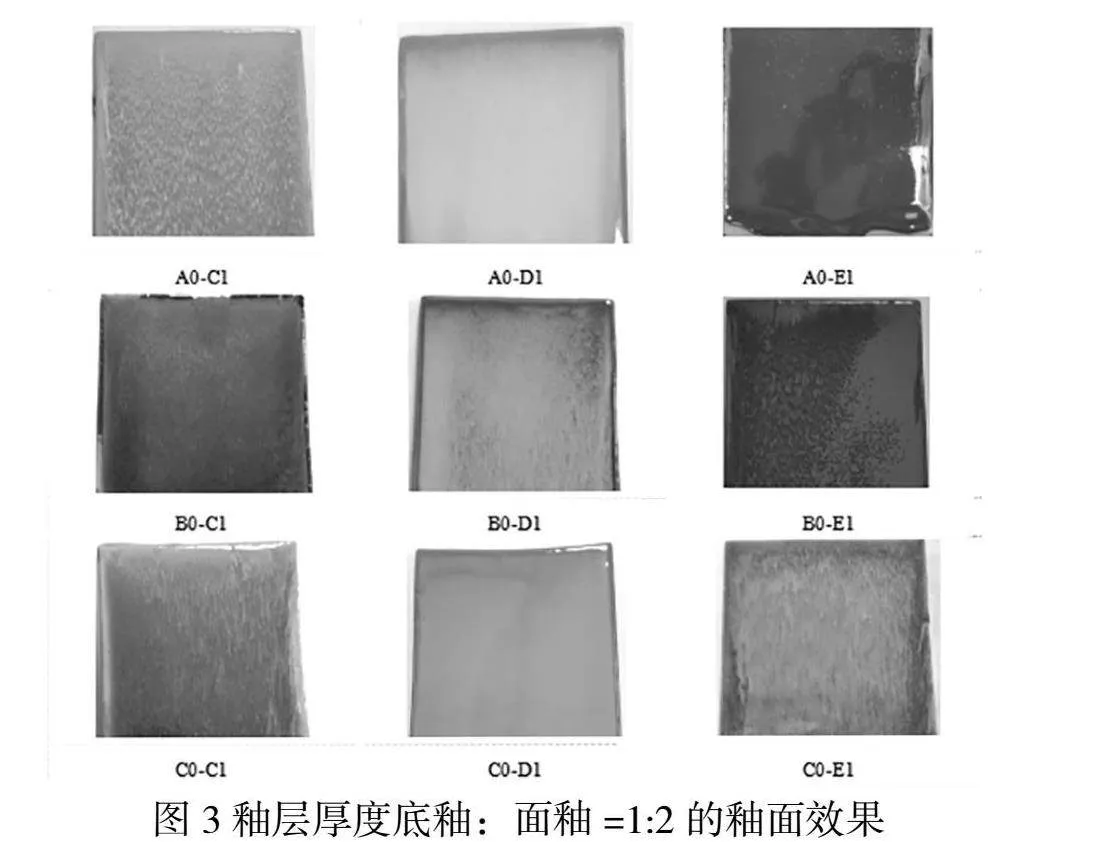

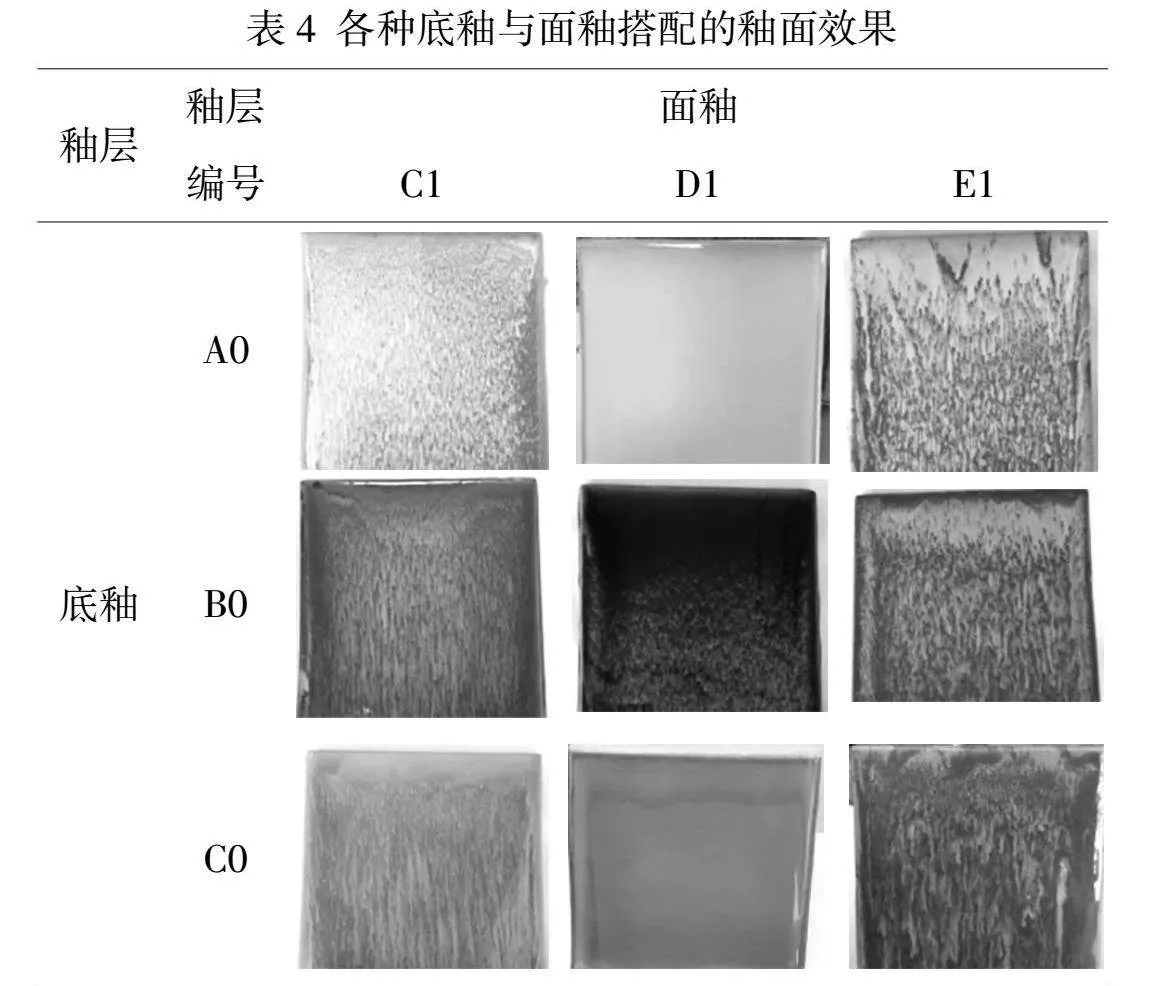

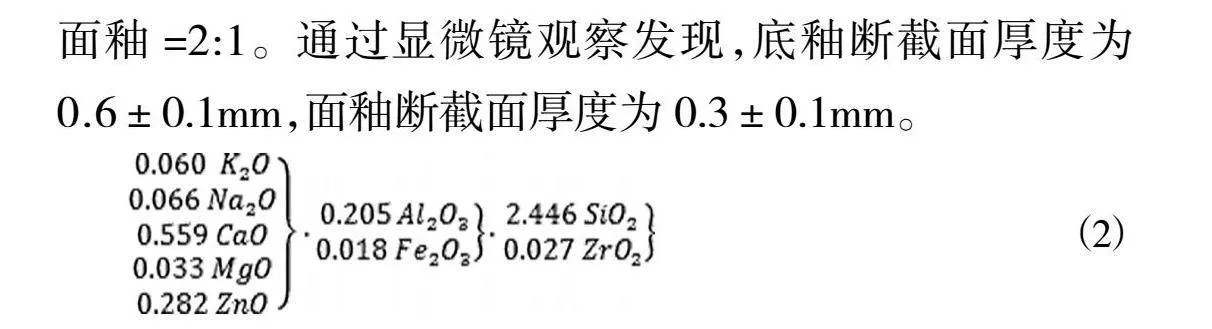

基于以上呈色效果,通过施双层釉以实现钧釉的流纹效果。底釉和面釉的配方分别以式2和式3进行配制,以表2的金属氧化物混合的比例,将A、B和C加入底釉配方得到3种底釉A0、B0和C0,C、D和E加入面釉配方得到3种面釉C1、D1和E1,再进行施釉搭配。施釉方式为,底釉和面釉均全覆盖坯体表面,施釉厚度为底釉:面釉=2:1。通过显微镜观察发现,底釉断截面厚度为0.6±0.1mm,面釉断截面厚度为0.3±0.1mm。

釉面结果表明,不同的底釉和面釉互相搭配可实现流纹效果,且呈现出不同的色彩。其中A0与C1搭配呈现出湖蓝背底白色流纹效果,A0与D1搭配未呈现流纹效果,A0与E1搭配呈现橄榄绿背底白色流纹;B0与C1搭配呈现出砖红色背底浅绿色面流纹效果,B0与D1搭配呈现出棕色背底深蓝色面流纹效果,B0与E1搭配呈现浓黄、砖红色、橘色交错的流纹效果;C0与C1搭配呈现出翠蓝、果绿、黄白色交错的流纹效果,C0与D1搭配未能呈现流纹效果,C0与E1搭配呈现青色、墨绿色、嫩绿色交错的流纹效果。

具有流纹效果的底釉和面釉均含有纳米氧化钛、氧化铁和氧化铜,这是由于氧化钛、氧化铁及氧化铜不仅可以发色,还均属于强助熔原料,在1100℃左右能快速熔融,形成致密玻璃相层,再继续升温后,坯釉中的气体排出时产生开口釉泡,使底釉呈现出来,当温度继续升高,随着底面釉流动熔平,形成稳定的底面色交替流纹效果。然而,含有氧化钴的面釉与B0搭配时具有流纹效果,但与A0和C0搭配却没有实现流纹效果。这是由于氧化钴与二氧化硅在高温下生成稳定的Co2SiO4深蓝色晶体,在钛釉或钛铜釉做底层釉时,面釉中的钛钴釉和钛铜钴釉均未能呈现流纹;而在含铁釉中,钴会侵蚀含铁釉表面,造成底釉表面凹凸粗糙,部分底釉进入面釉中,底面交融形成致密且流纹较短效果,因此产生的流纹长度也远低于钛铜及钛铬等做面釉产生的流纹。

3.3 施釉工艺对钧釉釉面效果的影响

研究表明,底釉与面釉的施釉厚度比例和施釉覆盖方式的不同对釉面效果也有明显的影响。在不改变施釉覆盖方式的基础上,将施釉厚度改为底釉:面釉=1:2,探究施釉工艺对仿钧釉釉面效果的影响。

通过显微镜观察发现,底釉断截面厚度为0.25±0.1mm,面釉断截面厚度为0.5±0.1mm。改变了施釉厚度比例,釉面呈现出面釉色或者少量流纹色的效果,其原因主要为,面釉中的钛乳浊能力随面釉厚度增加而加强,使面釉覆盖力提升,且因面釉厚,底釉只有少部分可以通过气体排出到面釉表层形成流纹,导致釉面呈现全面釉色或少量流纹色。

4总结

通过在基础釉浆中加入不同的发色金属氧化物,获得了不同单一颜色的釉面,且加入纳米氧化钛会提高富含Fe2O3、CuO、CoO和Cr2O3釉面的乳浊性和减弱发色,单层釉不会发生流纹现象。当两种不同配比金属氧化物相互叠加后,容易出现流纹效果,氧化钛、氧化铁及氧化铜均能调节釉面表面的效果和纹路。

通过对比厚度对流纹的影响对比,当底釉与面釉的釉重比为1:2左右时,由于面釉中的钛乳浊能力随面釉厚度增加而加强,提升了面釉覆盖力,且因面釉厚,底釉只有少部分可以通过气体排出到面釉表层形成流纹,导致釉面呈现全面釉色或少量流纹色;而当底釉与面釉的釉重比为2:1左右时,流纹更加均匀,具有可工业生产的艺术效果,且可稳定地在卫生陶瓷隧道窑烧制而成,实现了仿均釉在卫生陶瓷领域的应用。

参考文献

[1]童彭.中温分相乳浊釉及其在卫生陶瓷中的应用研究[D].江西:景德镇陶瓷大学, 2021.

[2]李旭.铁系钧瓷釉微纳结构调控及呈色分析[D].河南:华北水利水电大学, 2023.

[3]王毅,余隋怀.铁铜色釉的呈色特性及窑变机理[J].硅酸盐学报,2018,(09):1273-1279.

[4]陈昕.高温同系颜色釉的制备及呈色性能研究[D].江西:景德镇陶瓷大学,2021.

[5]董伟霞,梁砚,刘宏宇,王浩,包启富,赵旭东.霁蓝釉的研制[J].陶瓷,2020,(08):38-41.

[6]樊平平,李琼,梁书婷,张红玲,徐红彬.煅烧温度对氧化铬绿颜料颜色的影响[J].应用化工,2015,(01):23-25.