0Cr17Ni7Al弹簧钢丝的残余应力分析与翘距控制

摘 要:为了解决0Cr17Ni7Al弹簧钢丝在拉拔过程中出现的残余应力问题及钢丝卷曲后的回弹现象,通过实验观测和有限元模拟相结合的方法,分析了拉拔工艺参数对残余应力及钢丝翘距的影响,并构建了残余应力与翘距之间的量化关系模型。结果表明:卷丝过程中丝圈轴向的塑性变形是翘距产生的主要原因,而残余应力的分布特征对翘距有显著影响;通过调整拉拔参数可以有效控制翘距;翘距与残余应力之间的关系模型准确度高达0.97。研究结果深化了对拉拔工艺中残余应力影响的理解,为钢丝的后续加工和应用提供了技术参考。

关键词:黑色金属及其合金;0Cr17Ni7Al弹簧钢丝;残余应力;拉拔工艺;翘距;有限元模拟

中图分类号:TG356.4

文献标识码:A"" DOI:10.7535/hbkd.2025yx01001

收稿日期:2024-06-30;修回日期:2024-08-17;责任编辑:胡姝洋

基金项目:

国家自然科学基金(52001110);河北省自然科学基金(E2022208059)

第一作者简介:

黄磊(2000—),男,河北廊坊人,硕士研究生,主要从事残余应力与疲劳性能方面的研究。

通信作者:

吴大勇,副教授。E-mail:wudayong_ysu@126.com

Residual stress analysis and warpage control of 0Cr17Ni7Al

spring steel wire

HUANG Lei GENG Changjian ZHAO Jiqing YUE Qi GUO Yanfei

SU Ru MA Haikun WU Dayong" KANG Jie1

(1.School of Materials Science and Engineering, Hebei University of Science and Technology,

Shijiazhuang, Hebei 050018, China;

2.AECC Shenyang Engine Research Institute, Shenyang, Liaoning 110000, China;

3.Special Steel Institute of Central Iron and Steel Research Institute, Beijing 10008" China;

4.Jiangsu Toland Alloy Company Limited, Danyang, Jiangsu 212300, China;

5.Sinosteel Zhengzhou Research Institute of Steel Wire Products Company Limited, Zhengzhou, Henan 450000, China)

Abstract:In order to solve the problem of residual stresses in the drawing process of 0Cr17Ni7Al spring steel wire and the rebound phenomenon after the wire curling, the effects of drawing process parameters on residual stresses and wire warpage were analyzed through a combination of experimental observation and finite element simulation. Subsequently, a quantitative relationship model between the residual stresses and warpage was constructed. The results indicate that the axial plastic deformation of the wire coil during the winding process is the primary cause of warpage, and the distribution characteristics of the residual stress have a pronounced impact on warpage. By adjusting the drawing parameters, the warpage can be effectively controlled. The accuracy of the relationship model between warpage and residual stress is as high as 0.97. The research result deepens the understanding of the influence of residual stress in the drawing process, and provides technical reference for the subsequent processing and application of the steel wire.

Keywords:ferrous metals and their alloys;0Cr17Ni7Al spring steel wire; residual stress; drawing process; warpage; finite element simulation

0Cr17Ni7Al不锈钢是一种沉淀硬化型合金,以高强度、高硬度和耐腐蚀性而著称[1-2]。这种材料主要应用在海洋等复杂环境下,如弹簧、航空器结构件和发动机零件等[3-5]。经过拉拔工艺,0Cr17Ni7Al不锈钢丝材可展现出优异的拉伸强度,成为制造高弹性和高扭矩要求弹簧的理想材料[6-9]。拉拔工艺是一种金属塑性加工方法,通过将钢丝穿过特定设计的模具孔型来减小材料的截面积,实现材料的塑性变形[10]。在这一过程中,钢丝会经历不均匀的拉力,导致材料内部产生压应力[11]。当这些残余应力超过一定阈值时,可能会引起钢丝的局部或整体变形,如松弛、翘曲,甚至破坏材料的表面完整性,造成开裂或划伤等缺陷[12-13]。这些缺陷不仅影响材料的外观质量,还可能降低其力学性能,增加后续加工的难度。

针对拉拔过程中残余应力的问题,国内外学者也进行了多方面研究。RIPOLL等[14]提出了2种减少拉拔过程中环向残余应力的方法:一是使用先进的模具几何设计;二是执行成本较低的拉拔后定向弯曲操作。通过有限元模拟和在不同温度下对钨丝进行机械测试,预测出这些方法能够显著降低环向残余应力,减少裂纹扩展风险,提升钨丝的品质。DMITRIY[15]指出,在拉拔过程中,圆截面钢丝的残余应力分布受到拉拔量和模具角度的影响。模具角度在小拉拔量下的影响尤为显著。当拉拔量超过35%~40%时,残余应力的不均匀性达到最大值后开始降低,这表明增加拉拔量可以提高材料硬化的均匀性,有助于减少残余应力。方峰等[16]利用ABAQUS软件模拟了1 860 MPa级预应力混凝土钢绞线用钢丝的多道次拉拔过程。研究发现,在模具顶角为8°且道次压缩率控制在16%~18%的条件下,损伤分布更为均匀,且最大损伤值较低。这表明合适的拉拔工艺参数能有效控制钢丝的残余应力及其损伤演化过程。

尽管已有研究通过工艺优化显著减少了拉拔过程中产生的残余应力,提高了钢丝的品质与性能,但通常忽略了钢丝卷曲后可能出现的翘距问题。本研究探究残余应力与翘距之间的内在联系,通过深入分析残余应力的分布特性,揭示其对钢丝卷曲后翘距现象的影响机制,为翘距的精确预测和有效控制提供理论基础。

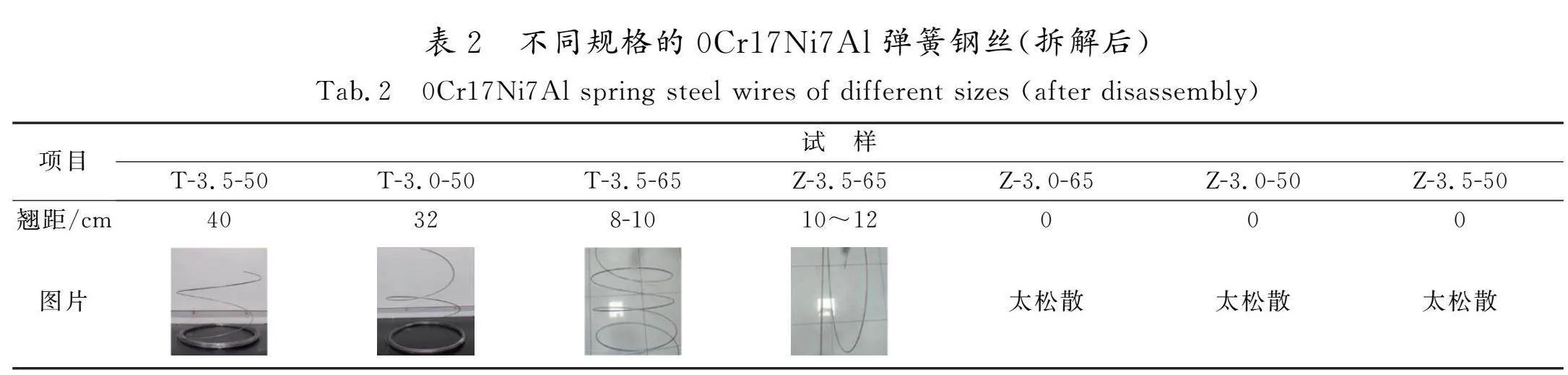

1 材料及测试分析方法

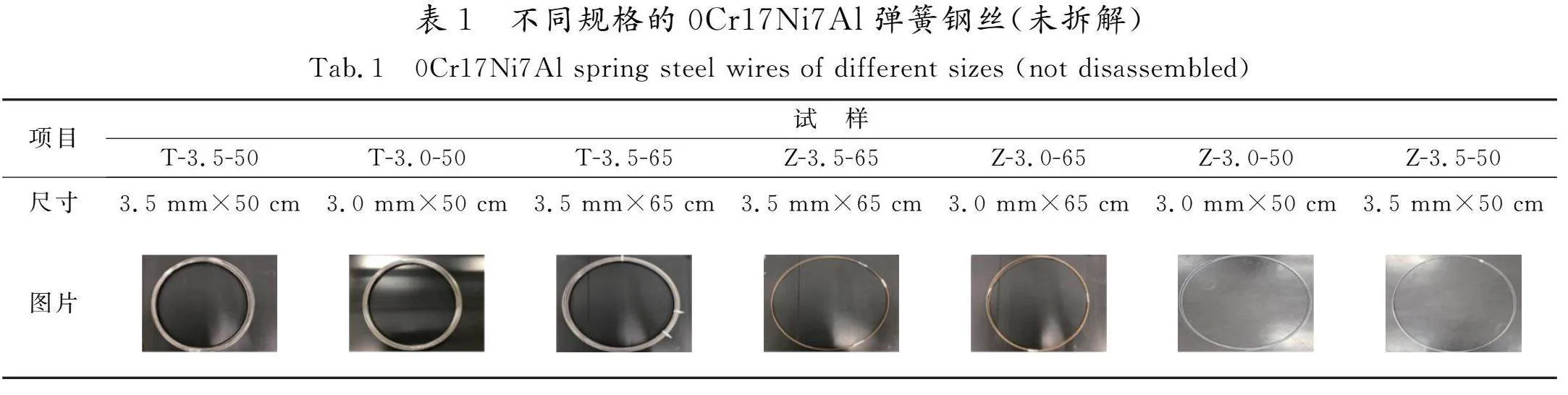

实验材料为2种材质的0Cr17Ni7Al弹簧钢丝,含规格3.5 mm(钢丝直径)/50 cm(卷丝圈径)、3.5 mm/65 cm、3.0 mm/50 cm、3.0 mm/65 cm,试样按照材质-钢丝直径-卷丝圈径命名,如表1所示。随后通过调节丝模与卷筒的相对位置(调节丝模与卷筒轴向的角度),所生产的钢丝在拆解后出现了不同程度的翘距,如表2所示。

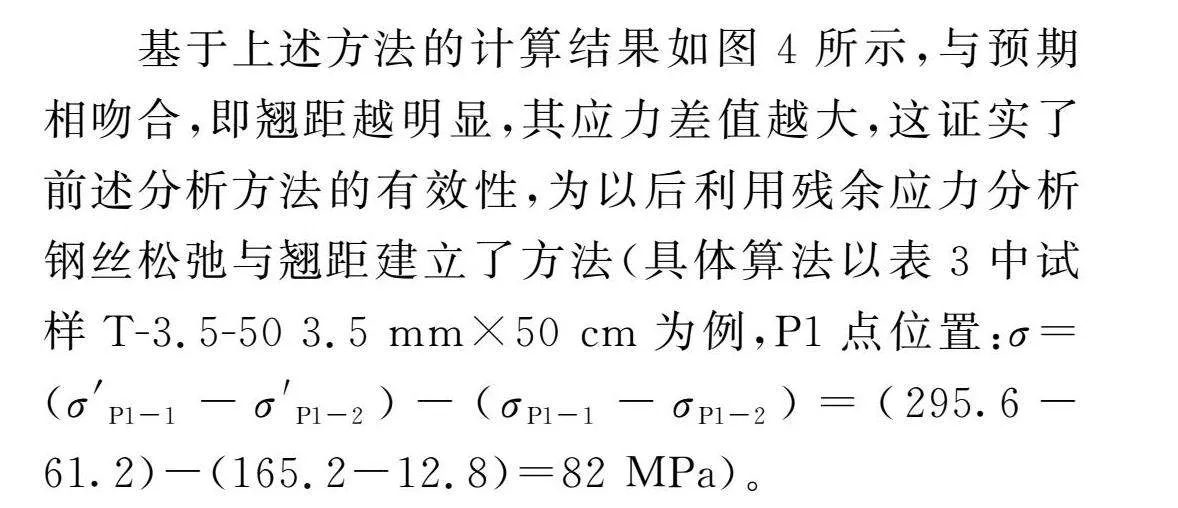

翘距现象表明,在卷丝过程中,钢丝经历了特殊的弯曲变形。根据这种变形特性,可以推断在钢丝紧密缠绕到卷筒上时,相邻丝圈之间会形成一定的翘距,即轴向上的距离。这种卷绕方式会在钢丝中引入塑性变形,导致翘距的产生,即丝圈在卷曲后因残余应力作用而发生的回弹现象。具体来说,沿丝圈的切向,钢丝上侧外层与下侧外层之间的内应力差σy可以反映出残余应力对丝圈回弹的影响。如图1所示,

σ1、σ2分别为上侧外层和下侧外层的残余应力,|σ1-σ2|为表面应力差,若σygt;|σ1-σ2|,则未发生翘距;若σylt;|σ1-σ2|,则导致翘距产生。如果上侧外层的应力大于下侧外层,那么在卷丝完成后,丝圈会倾向于向上回弹;反之,则会向下回弹。

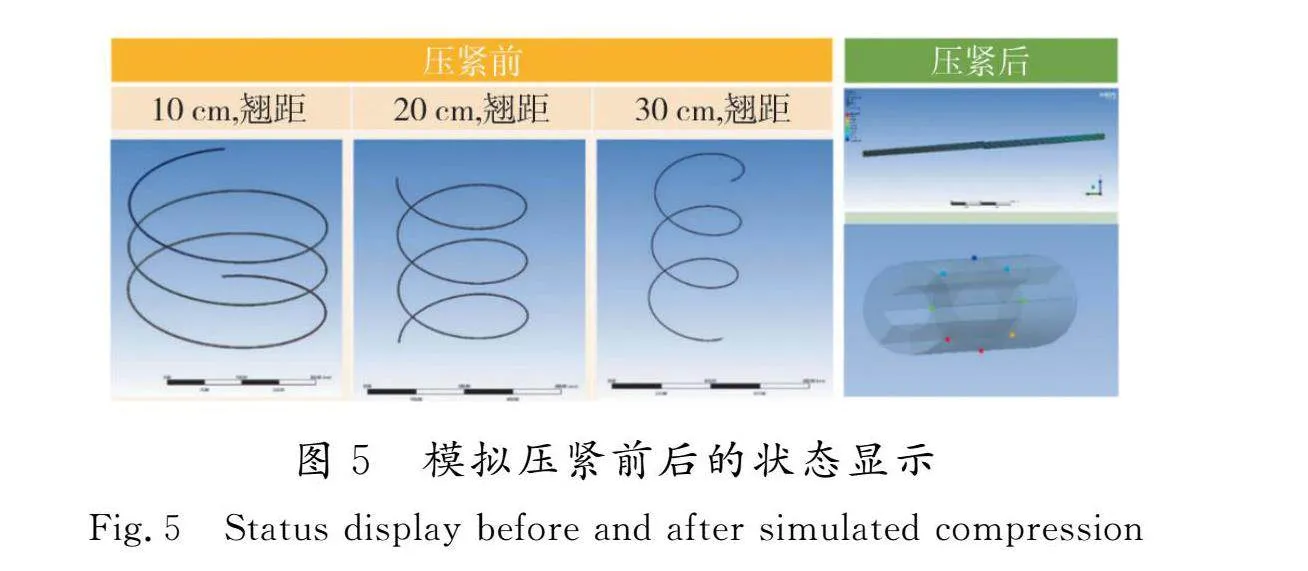

测试仪器μ-360射线分析设备及测试原理见图2。该设备在工作时,X射线照射到材料表面,与材料中的原子发生相互作用,沿特定方向产生衍射。材料内部的应力会引起晶格间距的变化,进而影响衍射峰的位置。通过测量衍射峰的位移,可以推算出晶格间距的变化。利用衍射峰的位移和布拉格定律,可以计算出材料中的应力。应力值的确定是通过与无应力状态下的晶面间距进行比较来实现的。

2 实验结果与分析

2.1 翘距表征

钢丝在拉拔过程中,由于变形不均匀,通常沿轴向、钢丝外层产生附加拉应力,中心层则出现与之平衡的附加压应力[17-18]。当材料本身组织均匀、拉拔过程中拉丝模不存在缺陷(模具损伤导致钢丝受力严重不均匀)时,钢丝的残余应力不会导致钢丝出现弯曲现象。如果自身残余应力导致材料拉拔后出现变形,经模具拉拔后材料的表面完整性会受到破坏(开裂、划伤等)[19-20]。经过实地勘察与产品表面分析,没有发现钢丝表面有明显损伤,因此,初步排除了拉拔过程中诱发自身残余应力而导致的翘距问题。鉴于最后一次拉模卷丝过程对卷丝后的松弛和翘距具有显著影响,研究的重点将转移到优化拉模卷丝过程中的参数上。

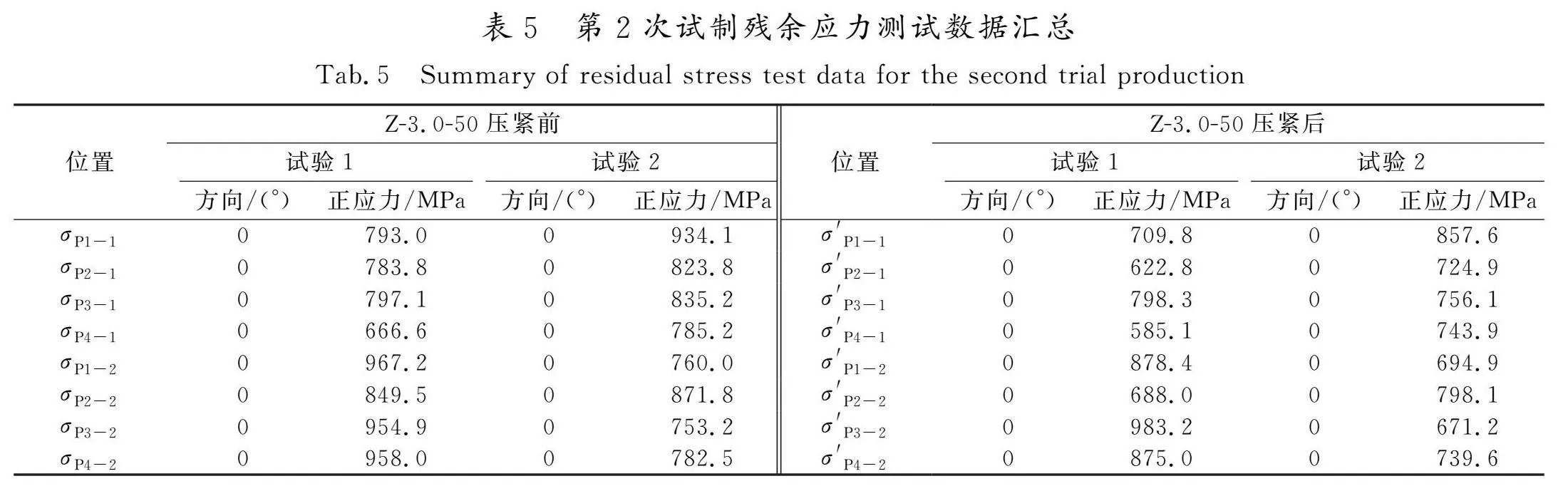

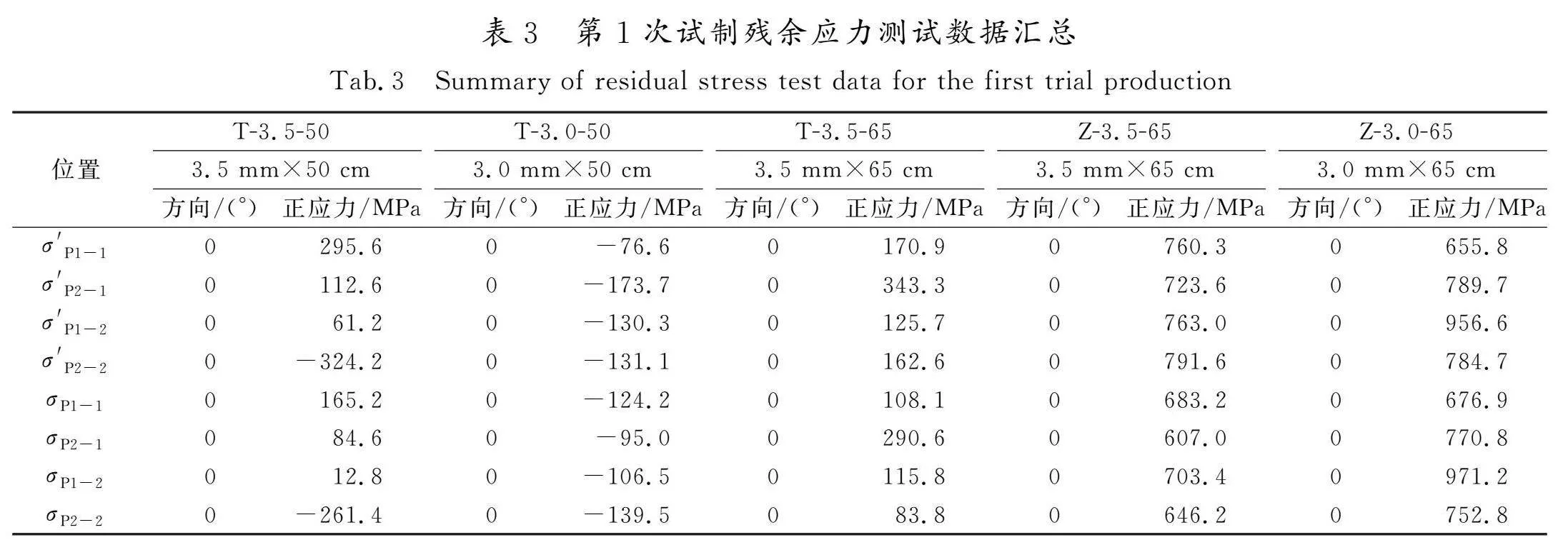

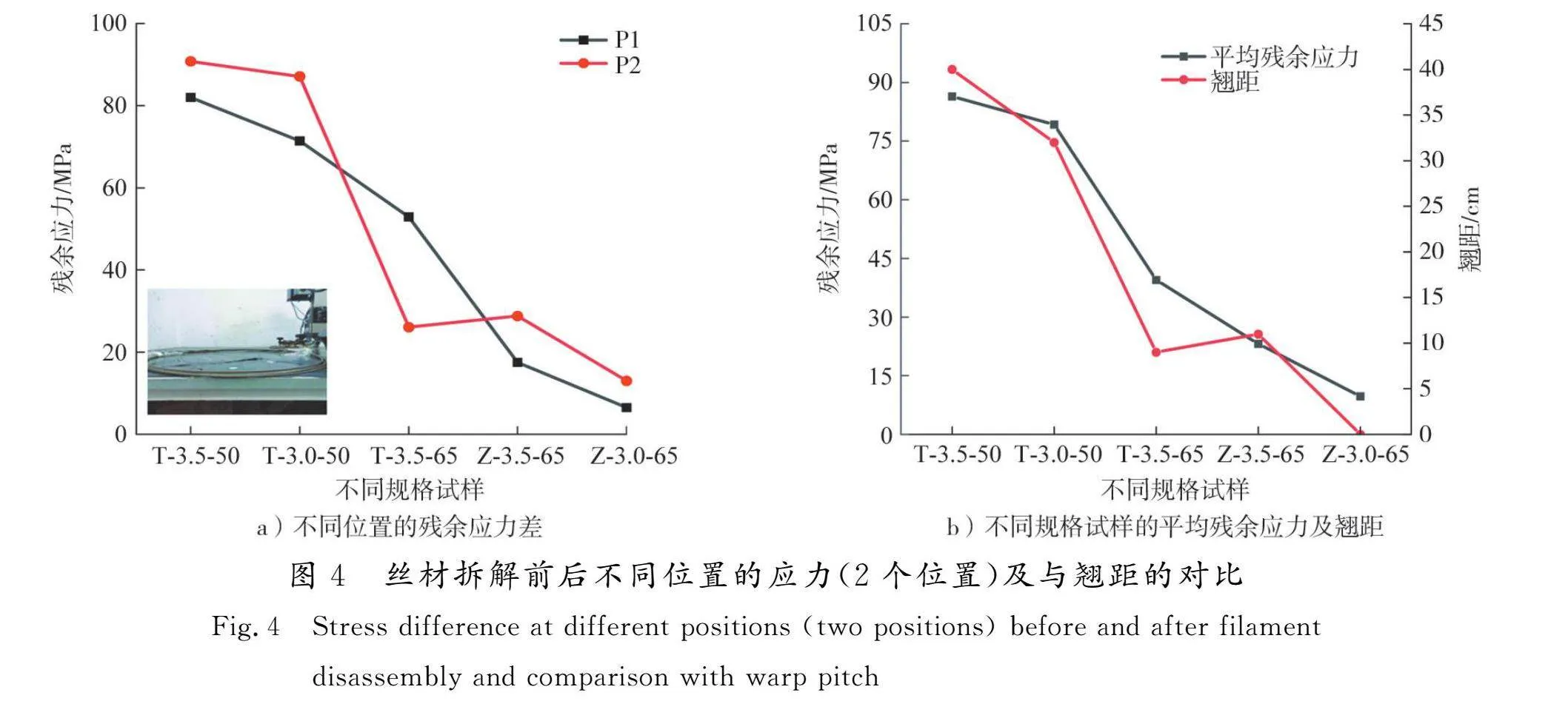

残余应力测试过程中每种试样选取2个位置P1和P 分别测量该位置的σ1和σ 测试结果见表3与图3。结果发现,在拆解松弛状态下(外加应力处在释放状态),残余应力的测量(差值)只是材料本身的残余应力,不足以表达翘距的程度(σ松=σ内=|σ1-σ2|lt;σy),这也与之前未发现表面有缺陷的结果吻合。因此,需要重新审视翘距的计算方法。对此,测量压紧后的残余应力,此时残余应力值为本身的残余应力与外加载荷(压紧)时残余应力之和(σ压=σ内+σ外=|σ′1-σ′2|),而σ外便是反映试件翘距的关键,因此需要得出压紧前后的残余应力差:σ翘=σ外=σ压-σ松。

基于上述方法的计算结果如图4所示,与预期相吻合,即翘距越明显,其应力差值越大,这证实了前述分析方法的有效性,为以后利用残余应力分析钢丝松弛与翘距建立了方法(具体算法以表3中试样T-3.5-50 3.5 mm×50 cm为例,P1点位置:σ=(σ′P1-1-σ′P1-2)-(σP1-1-σP1-2)=(295.6-61.2)-(165.2-12.8)=82 MPa)。

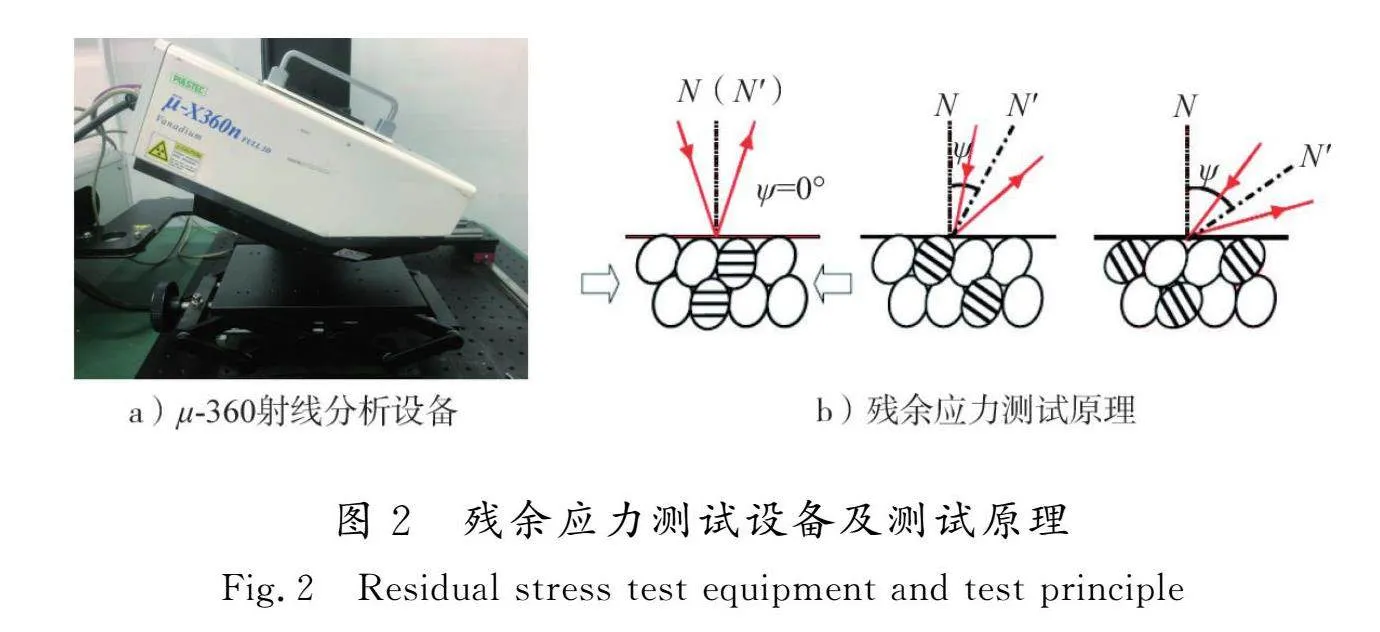

为了验证上述方法的合理性,基于ANSYS workbench模拟了不同翘距钢丝在压紧前后残余应力的变化。模拟参数设置见表 翘距设置为10、20和30 cm,这些参数的设置旨在模拟实际生产过程中可能出现的不同卷丝翘距情况。在弹簧的两端采用固定约束并进行压缩,其模拟状态如图5所示。在压缩过程中,不同翘距压紧过程中钢丝的应力变化如图6所示。模拟结果显示,随着翘距的增加,压紧前后的残余应力变化规律与实验相吻合,这也证实了测量方法与分析的正确性。同时该结果也说明了该翘距主要来源于卷丝过程中所造成的丝圈轴向的塑性变形,这种变形可以形象地理解为钢丝在卷丝过程中呈现卷成弹簧的趋势。

2.2 残余应力与翘距的关联性

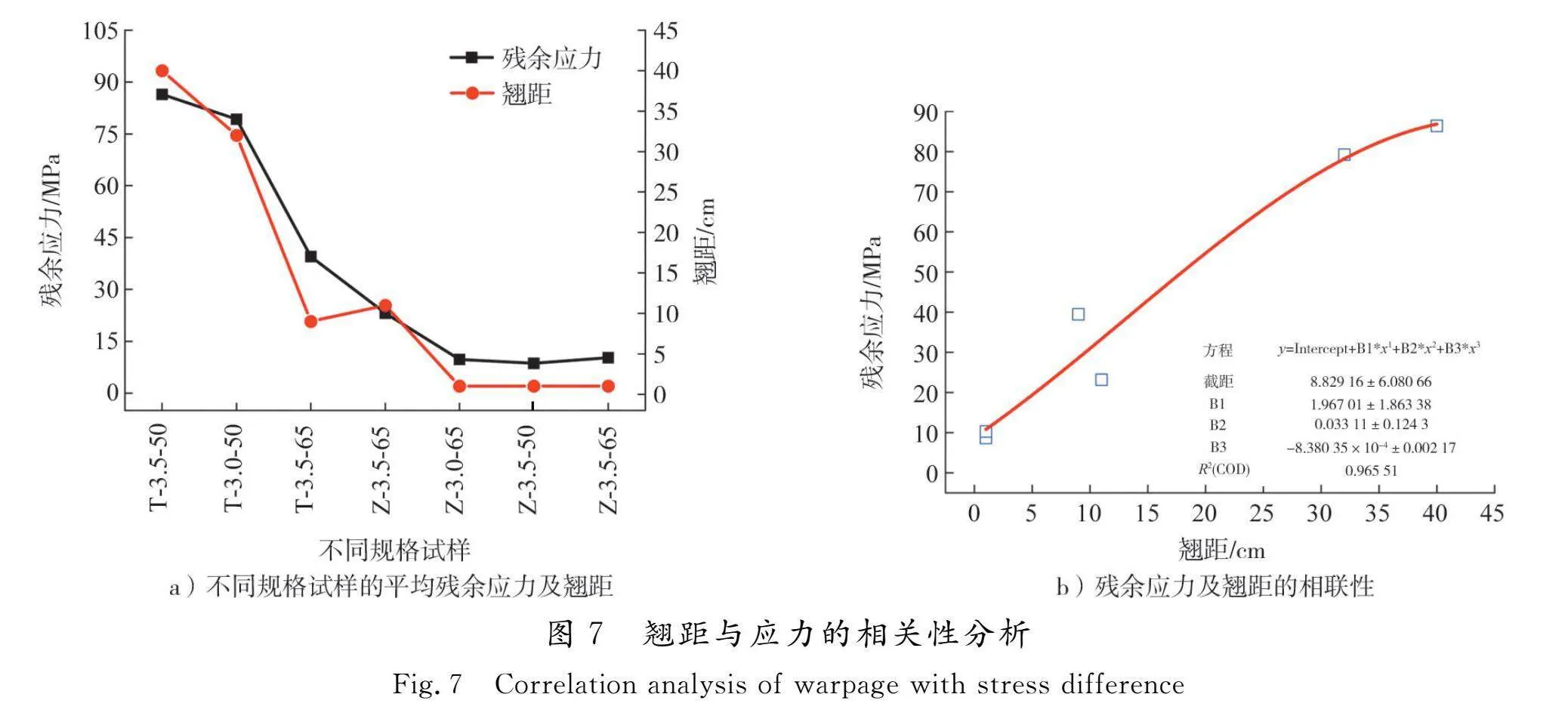

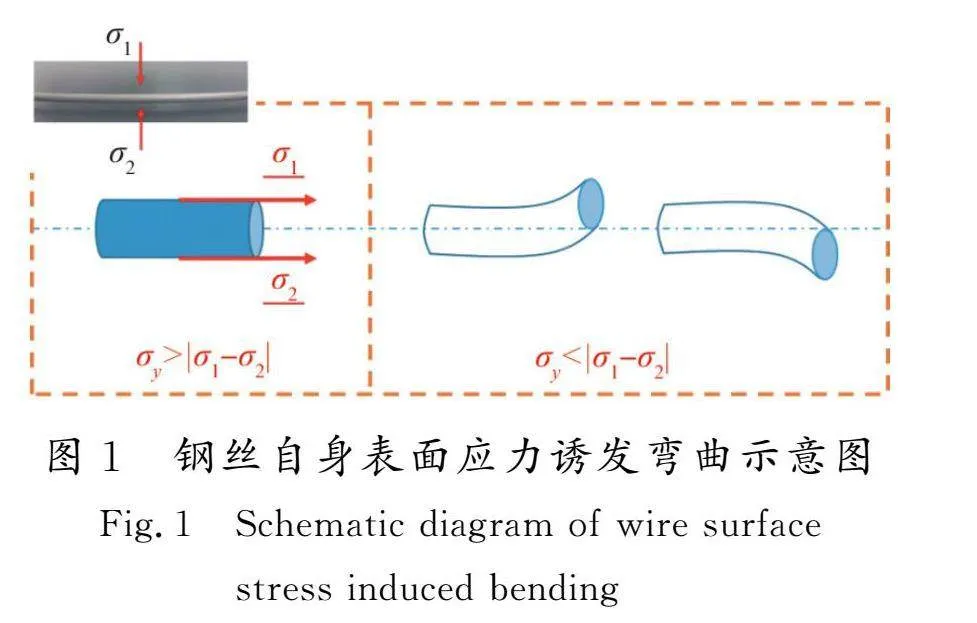

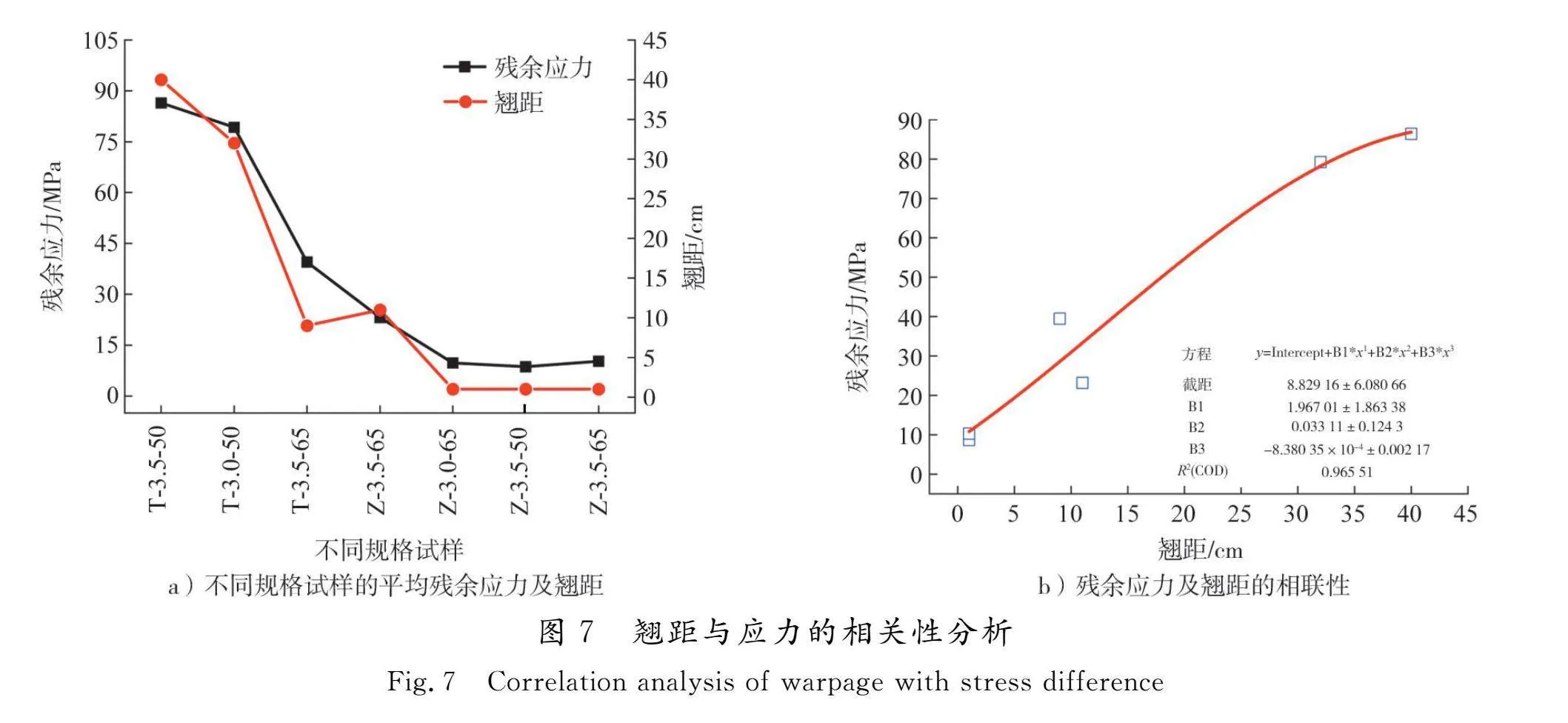

在经过初步尝试、调整模盒与卷筒相对位置后,进行了第2次试制(测试4个位置),测量结果如表5所示。本次试制后的所有丝圈均没再出现翘距问题,说明了之前结论的正确性。进一步分析所有数据,将压紧前后应力差与钢丝拆解后的翘距相关联,如图7所示。通过数据拟合,建立了翘距与应力差σ翘之间的关系模型:

σ翘=2d+0.03d2+0.000 8d3+9 ,(1)

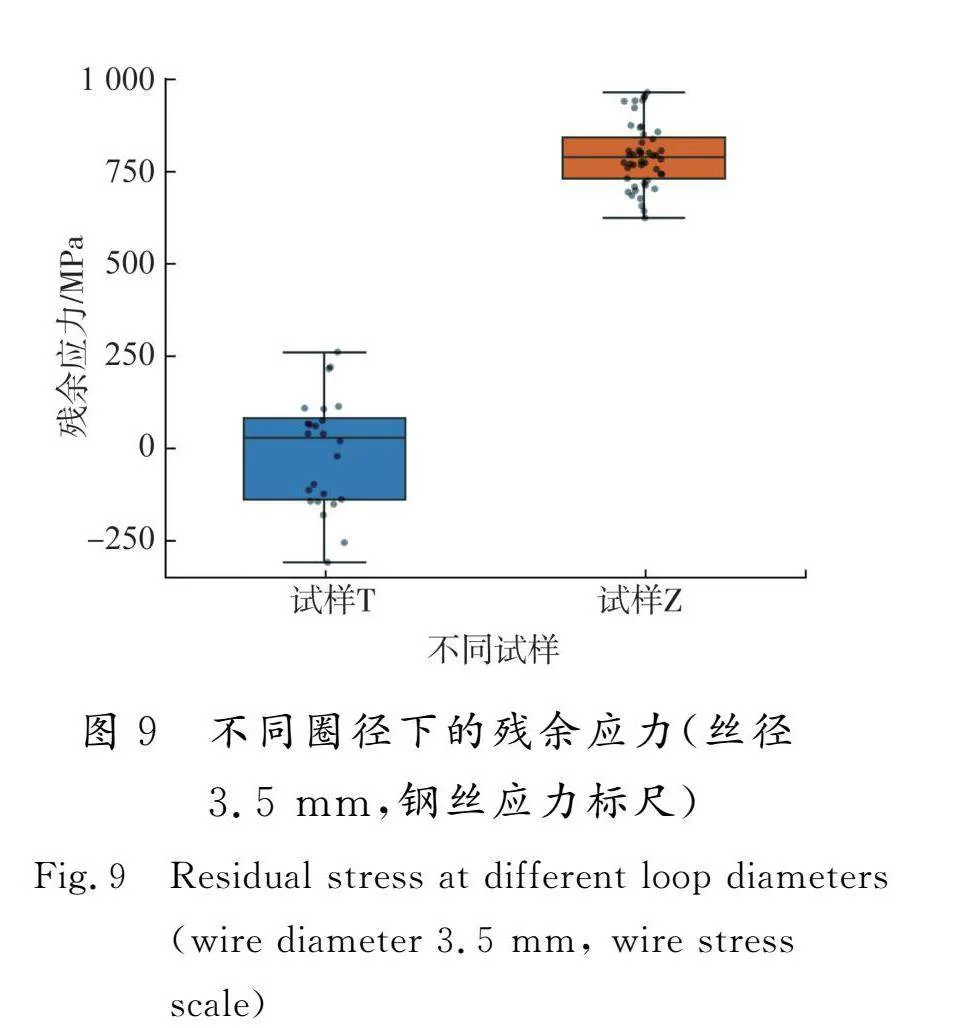

式中d为翘距。拟合的决定系数R2为0.97,说明模型对数据拟合效果很好。此外,进一步分析之前所模拟的数据(见图6),由于所设置的圈数为3圈,因此,只需要取压紧第1圈时(弹簧轴向长度1/3位置)的应力进行对比,如图8所示。可以看出,计算值与模型吻合良好,也证实了所建模型的准确性与合理性。

模型的误差与局限性分析:理论上,压紧状态需要整体施加压力,在实验过程中,采用头尾固定,无法保证其他位置是否存在应力释放,这种误差可能会随着翘距的增加越来越大,因为测量过程中翘距越大越无法保证平面压紧,可能会呈现∞状的趋势;鉴于试件尺寸及测量时需要保证测试位置水平,但光斑位置无法精确保证为顶点。整体来看,由于拟合度与对比良好,因此该模型的可靠性很高,误差在可接受范围内。

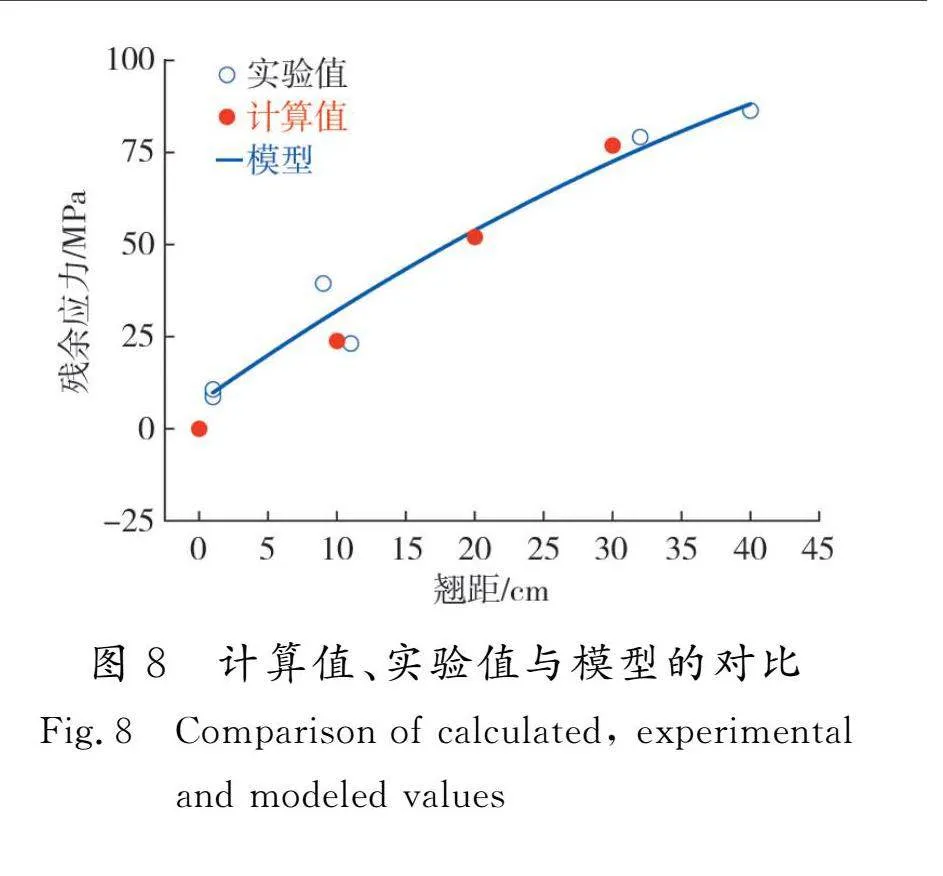

对两种试样残余应力的所有测量结果进行了统计分析,结果如图9所示。可以发现,试样T的残余应力整体相对较低,但数据波动较大,甚至出现较大压应力(-324.2~343.3 MPa,均值52.5 MPa);试样Z的残余应力整体相对较高,但数据波动较小,集中在585.1~983.2 MPa,均值765.7 MPa。

3 结 语

通过研究0Cr17Ni7Al弹簧钢丝在拉拔过程中的残余应力表征和翘距现象,提出了一种创新性的翘距表征方法。研究发现,翘距的产生与卷丝过程中轴向上的应力诱发的塑性变形密切相关,通过优化拉拔工艺参数,可以有效降低翘距现象,从而提升钢丝的整体品质和应用性能。所构建的翘距与应力差的数学模型σ翘=2d+0.03d2+0.000 8d3+9具有较高的准确度(R2=0.97),验证了该方法的科学性和实用性。该方法基于测量卷取后的钢丝残余应力差值,为利用X射线衍射技术分析翘距问题提供了参考。

本文在0Cr17Ni7Al弹簧钢丝翘距表征方法和数学模型构建方面取得了初步成果,但是材料的微观组织对翘距的影响还有待进一步研究。

参考文献/References:

[1] 滕加庄,索忠源,郭兆东,等.时效处理对0Cr17Ni7Al不锈钢力学性能的影响[J].特种铸造及有色合金,201 34(3):250-252.

TENG Jiazhuang,SUO Zhongyuan,GUO Zhaodong,et al. Effect of aging treatment on mechanical properties of 0Cr17Ni7Al stainless steel[J].Special Casting amp; Nonferrous Alloys,201 34(3):250-252.

[2] 吕晓艳.0Cr17Ni7Al不锈钢热处理工艺研究[J].有色金属材料与工程,2019,40(3):39-42.

LYU Xiaoyan.Study on heat treatment process of 0Cr17Ni7Al stainless stress[J]. Nonferrous Metal Materials and Engineering, 2019,40(3):39-42.

[3] 袁向儒,赵猛,柳美兵.φ4.5 mm 0Cr17Ni7Al钢丝性能及拉伸弹簧加工工艺探究[J].新技术新工艺,2022(1):21-24.

YUAN Xiangru,ZHAO Meng,LIU Meibing.Exploration on properties of steel wire of φ4 .5 mm 0Cr17Ni7Al and processing technology of tension spring[J].New Technology amp; New Process,2022(1):21-24.

[4] 徐效谦.工艺因素对0CR17NI7AL弹簧钢丝性能的影响[J].金属制品,1995(5):17-23.

XU Xiaoqian.Effect of technological factor on property of 0CR17NI7AL spring steel wire[J].Steel Wire Products,1995(5):17-23.

[5] 梁多琼.0Cr17Ni7Al不锈钢丝弹簧的制造[J].机械工人(冷加工),1988(11):33-35.

[6] 包文全,许强,韩凤军,等.沉淀硬化0Cr17Ni7Al钢性能不合格原因分析与改进[J].物理测试,2017,35(1):14-16.

BAO Wenquan,XU Qiang,HAN Fengjun,et al.Reason analysis and improvement on the unqualified property of precipitation hardening steel 0Cr17Ni7Al[J].Physics Examination and Testing,2017,35(1):14-16.

[7] 张德宽.Cr17Ni7Al沉淀硬化钢的热处理[J].金属热处理,1979(9):27-30.

[8] 郭燕飞,陈涵,孙克强,等.0Cr17Ni7Al弹簧钢丝绕簧断裂分析[J].物理测试,2020,38(2):28-31.

GUO Yanfei,CHEN Han,SUN Keqiang,et al.Fracture analysis of 0Cr17Ni7Al spring wire winding spring[J].Physics Examination and Testing,2020,38(2):28-31.

[9] 阮明.17-7PH(0Cr17Ni7Al)高强度不锈弹簧钢丝及其生产[J].金属制品,199 20(6):1-9.

RUAN Ming. 17-7PH(0Cr17Ni7Al) high strength stainless spring steel wire and its production[J]. Metal Products,199 20(6):1-9.

[10]杨理诚,梁勇.钢丝拉拔成形过程力学特性分析[J].机械设计与制造,2016(10):53-56.

YANG Licheng,LIANG Yong.Mechanical property analysis in the process of drawing of steel wire[J].Machinery Design amp; Manufacture,2016(10):53-56.

[11]赵天章,张士宏,张凌云,等.残余应力影响冷拉拔钢丝强度梯度的数值仿真[J].塑性工程学报,2016,23(5):96-102.

ZHAO Tianzhang,ZHANG Shihong,ZHANG Lingyun,et al.Numerical simulation on influence of residual stress on strength gradient in cold drawn steel wire[J].Journal of Plasticity Engineering,2016,23(5):96-102.

[12]邬小萍,刘淑凤,马通达,等.金属增材制造残余应力研究现状[J].金属功能材料,202 31(1):99-107.

WU Xiaoping,LIU Shufeng,MA Tongda,et al.Current situation of study on residual stress of materials additive manufacturing[J].Metallic Functional Materials,202 31(1):99-107.

[13]徐萍,王伯健.钢丝拉拔过程中的残余应力[J].金属制品,2008,34(3):1-4.

XU Ping,WANG Bojian.Residual stress of steel wire during drawing[J].Steel Wire Products,2008,34(3):1-4.

[14]RIPOLL M R,WEYGAND S M,RIEDEL H.Reduction of tensile residual stresses during the drawing process of Tungsten wires[J].Materials Science and Engineering A,2010,527(13/14):3064-3072.

[15]DMITRIY D.Analysis of residual stress in circular cross-section wires after drawing process[J].Procedia Manufacturing,2019,37:335-340.

[16]方峰,胡显军,王珺,等.钢丝拉拔过程损伤模型及模拟计算[J].钢铁,201 46(6):50-54.

FANG Feng,HU Xianjun,WANG Jun,et al.Damage model and calculation of wire in drawing[J].Iron amp; Steel,201 46(6):50-54.

[17]邱从怀,吴建峰,张春雷,等.拉拔方向对钢丝性能的影响[J].现代冶金,2018,46(5):5-9.

[18]YOSHIDA K,KOYAMA R,刘湘慧.钢丝拉拔残余应力的减小[J].轮胎工业,201 34(2):124-127.

[19]杨帆.残余应力对连续拉拔珠光体钢丝力学性能的影响[J].材料导报,2010,24(5):105-109.

YANG Fan.Influence of residual stress on mechanical properties of cold-drawn pearlitic wire[J].Materials Review,2010,24(5):105-109.

[20]赵勇,刘腾远,贾春妮,等.冷拉拔钢丝横截面应变不均匀性的晶体塑性研究[J].材料研究学报,202 38(2):81-91.

ZHAO Yong,LIU Tengyuan,JIA Chunni,et al.Crystal plasticity study on the non-uniformity of strain on the cross-section of cold drawn steel wire[J].Chinese Journal of Materials Research,202 38(2):81-91.