单垄洋葱联合收获机设计与试验

摘要:针对现有洋葱收获机功能比较少、收净率低下等问题,以垄作洋葱收获为目标,设计一款单垄洋葱联合收获机。主要由挖掘装置、交接输送装置、葱秧分离装置、分选装置、收集装置等部分组成,能够一次性完成一垄洋葱的挖掘、葱土分离、去秧、分选、收集等作业。在阐述总体结构及工作原理的基础上,对辊动式挖掘铲进行模态分析,判断挖掘铲在工作中不会产生共振与疲劳损伤,并对输送杆条进行静力学分析,判断杆条刚度满足要求,整体变形也比较微弱,不会影响输送杆条的使用。田间试验结果表明:挖掘铲的转速为288r/min、收获机的前进速度为0.58m/s、葱土分离装置的线速度为0.91m/s时,对应的挖净率为97.433%、损伤率为2.981%。

关键词:洋葱;收获机;农业机械;挖掘铲;模态分析

中图分类号:S225.92

文献标识码:A

文章编号:2095-5553 (2025) 01-0044-09

Design and experiment of single ridge onion combine harvester

Wang Xiaowei1, Wang Huiqiang1, Zhang Yong2, Li Wenxiang 3, Sun Yulin4, Sun Guangjun5

(1. College of Mechanical and Electrical Engineering, Hebei Agricultural University, Baoding, 071001, China;

2. Baoding Polytechnic Secondary Professional School, Baoding, 071000, China; 3. Guantao Feixiang Machinery and

Equipment Manufacturing Co., Ltd., Handan, 056000, China; 4. Hebei Field Water-Saving Irrigation Equipment

Co., Ltd., Handan, 056000, China; 5. Tangshan Lijun Machinery Manufacturing Co., Ltd., Tangshan, 063000, China)

Abstract:

Aiming at the problems of less function and low net rate of existing onion harvesters, a single ridge onion combine harvester is designed with the goal of ridge onion harvesting. It is mainly composed of excavation device, transfer conveying device, onion seedling separation device, sorting device, collection device and other parts. It can complete the excavation, onion soil separation, seedling removal, sorting, collection and other operations of a ridge of onion at one time. On the basis of expounding the overall structure and working principle, the modal analysis of the roller-driven digging shovel is carried out to judge that the digging shovel will not produce resonance and fatigue damage in its work, and the static analysis of the conveying rod is carried out to judge that the stiffness of the rod meets the requirements, and the overall deformation is relatively weak, which will not affect the use of the conveying rod. The field test results show that when the rotation speed of the digging shovel is 288r/min, the forward speed of the harvester is 0.58m/s, and the linear speed of the onion-soil separation device is 0.91m/s, the corresponding digging rate is 97.433%, and the damage rate is 2.981%.

Keywords:

onion; harvesting machine; agricultural machinery; digging shovel; modal analysis

0"引言

洋葱是典型的2年生植物[1],具有很高的食用价值、营养价值以及药用价值[2]。其原产于中亚地区,后在世界范围内广泛栽植[3],全球洋葱年平均生产面积约为3800khm2,年产量约为9.8×109t[4]。

洋葱收获相比于其它根茎类作物来说更加复杂,而且在未来,大规模的洋葱种植将成为我国洋葱种植产业的发展方向,全程联合收获机在未来市场中也将占据主导地位[5]。目前洋葱产量较大的中国、印度、美国和日本这四个国家中,只有美国和日本实现了洋葱的全程机械化。

国外的洋葱收获机有意大利的0L-1400型洋葱收获机、美国的TL4400XT洋葱收获机、丹麦的一系列洋葱收获机具等,主要为大型收获设备。我国洋葱种植区域跨度比较大,地形和地貌较为复杂,大型收获机具不适用于我国的洋葱种植模式,而且国外的洋葱收获机的价格较为昂贵,也容易出现沟通困难导致售后服务不及时等问题[6],所以国外的收获机虽然先进,但是在我国的使用率非常小。而国内的洋葱在收获阶段,主要还是以人工挖掘、捡拾为主,不过劳动强度较大,费时费工,严重制约了我国洋葱种植面积的扩大。虽然国内也有一些厂家设计了几款洋葱收获机,像青岛农业大学设计的圆葱收获机,可以一次性收获四行的洋葱;甘肃酒泉市农业机械推广站研制的4U-125型洋葱挖掘机[7, 8],能一次性完成洋葱的挖掘、葱土分离和铺条作业,但是这些设备原理还是比较简单,功能比较少,对洋葱的损害较大,收净率低下,无法实现大规模机械化作业。除此之外,我国真正可以应用的洋葱收获机专利也不多,收获洋葱的质量和效果也远远无法达到生产需求[9]。

针对目前国内外研究现状,设计一款适用于垄作洋葱收获的收获机,通过对该收获机收获作业过程的分析得出其各机构的相关工作参数,并通过开展田间试验确定各机构最佳的参数组合,以满足洋葱收获机的性能要求。

1"整机结构与工作原理

1.1"洋葱的种植农艺及物理特性

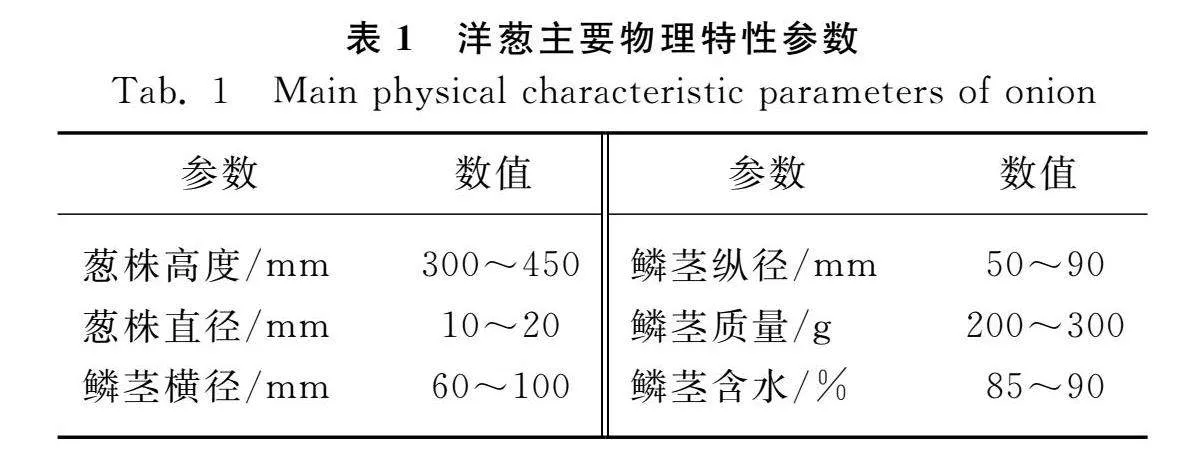

通过调研发现,在国内市场,红皮洋葱是种植最广泛的,大约占全部洋葱总面积的55%,剩下的28%为黄皮洋葱,17%为白皮洋葱。同时,洋葱种植要求肥沃、疏松、通气的土壤,而沙壤土的特点相对符合洋葱的生长要求,故针对在沙壤土中垄作种植的红皮洋葱展开研究。经调查,红皮洋葱的垄作种植农艺一般起垄宽度为1250mm,高度为100mm,洋葱的种植株距和行距都为150mm,种植深度为30mm。

在洋葱收获期,选取一块洋葱长势良好的地块,用五点法在该地块取样,并在每个取样点连续测定30株洋葱,最终得到该地块洋葱主要的物理特性参数如表1所示。

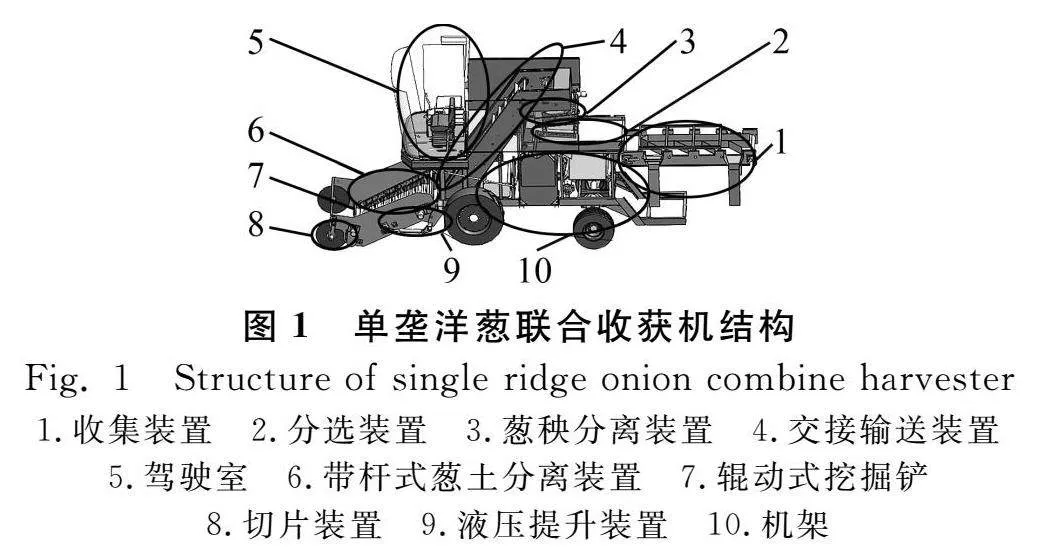

1.2"整机结构及工作原理

单垄洋葱联合收获机由挖掘装置、交接输送装置、葱秧分离装置、分选装置、收集装置等组成,能够一次性完成一垄洋葱的挖掘、葱土分离、去秧、分选、装袋等作业。其中,切片装置、辊动式挖掘铲、带杆式葱土分离装置组成挖掘装置。单垄洋葱联合收获机结构如图1所示。单垄洋葱联合收获机的具体参数如表2所示。

作业时,调整液压缸控制挖掘部分的挖掘深度,通过左右切片切断土壤和杂草,并辅助收获机对行,收获机依托橡胶轮胎沿垄前行。辊动式挖掘铲通过滚动翻动洋葱底部的泥土,将洋葱向后上方轻轻抛起,配合带杆式葱土分离装置完成洋葱挖掘和第一次葱土分离。挖掘好的洋葱在带杆式葱土分离装置输送带的输送下由交接输送装置向上抬升并完成第二次葱土分离。后方的葱秧分离装置对洋葱秧苗进行去除,再经过分选装置淘汰尺寸过小的洋葱,最后进入收集装置。

2"关键机构设计

2.1"挖掘装置机构设计

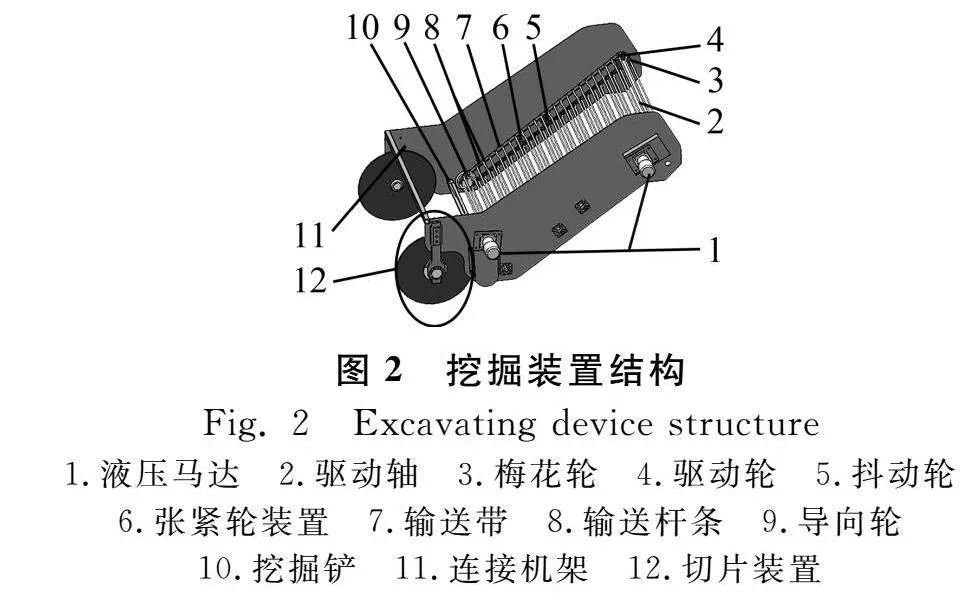

单垄洋葱联合收获机挖掘装置由切片装置、辊动式挖掘铲、带杆式葱土分离装置等机构组成,其中,连接机架、主动轴、输送带、输送杆条、驱动轮、导向轮、抖动轮、梅花轮以及张紧装置组成带杆式葱土分离装置,如图2所示。带杆式葱土分离装置在输送带的张紧边下方安装抖动轮,抖动轮中心线与驱动轮中心线间存在一定的偏距,可使输送带在运行过程中实现上下抖动,加大对土块的破坏,相比于平面栅条式分离筛、滚筒筛等机械式分离机构,这种结构分离土块和洋葱的性能强。

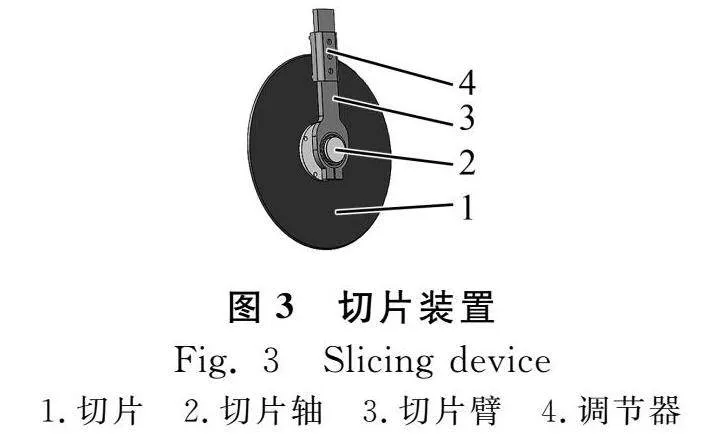

2.1.1"切片装置设计

针对不同地区的洋葱挖掘深度不一致,挖掘部分前端安装有切片装置,主要负责在机具前进时切断土壤和杂草,并防止挖起的洋葱滑到垄沟,且有辅助收获机对行的作用。

通过前期对洋葱种植农艺的调查,再结合作业的土壤类型、条件以及收获机质量的综合考虑,确定该切片直径为600mm,厚度为10mm,并通过可调节的装置固定在带杆式葱土分离装置上。这使得用户可以根据不同的作业需求进行调整,从而实现更加精确地控制。该切片装置如图3所示,由切片、切片轴、切片臂、调节器组成,将两个切片分别与两个调节器进行组合,两个调节器分别与带杆式葱土分离装置的两个侧板固定连接,使切片变成可调节的,方便操作。

2.1.2"辊动式挖掘铲设计

成熟的洋葱会有1/3~1/2的鳞茎暴露在土壤外[10],该研究又主要针对垄作洋葱种植,故设计了一款辊动式挖掘铲[11, 12],如图4所示。该挖掘铲既避免了固定式挖掘铲易造成土壤堆积的缺点,又避免了振动式挖掘铲易造成葱秧和杂草缠绕机具难以清理的弊端,而且挖掘铲滚动时可以翻动土壤,这样上土均匀,松土效果好,有利于筛土工作;且所需牵引动力较小,不会产生堵塞;收获过程又可以击碎土垡,减少对后面机具的影响,可以延长机具寿命。

该辊动式挖掘铲的截面为六边形,在土壤中的运动轨迹如图5所示。在洋葱收获时,挖掘铲会随着调整好挖掘深度的挖掘装置从垄头开始进入土壤,并随着收获机向前行驶,挖掘铲开始向后旋转,挖掘铲的六条边就会翻动洋葱下方的土壤,并将洋葱连同土壤向后轻轻抛起进入带杆式葱土分离装置。根据田间试验的工作情况以及相似机具的设计经验,设置转速n为240~360r/min。

2.1.3"带杆式葱土分离装置机构设计

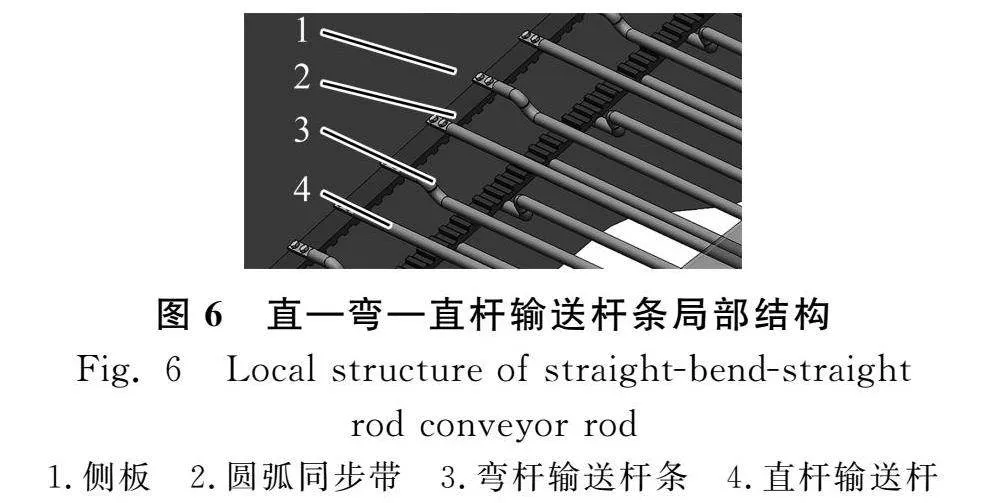

带杆式葱土分离装置目的是将挖掘铲挖起的洋葱与土块分离并输送到下一部分,该输送杆条采用直—弯—直杆输送杆条[13],如图6所示。该输送带采用圆弧同步带,在传递动力时具有较高的传动效率,能够有效地减少传动能量的损失,且传动精度更高,不容易出现滑动或打滑等现象,噪音和振动都相对较小,可以长时间稳定运行,不易出现故障。

带杆式葱土分离装置要求能够分离挖掘部分带起的土块、残余地膜和杂草,又不能使鳞茎较小的洋葱从链杆间掉落[14],洋葱鳞茎的横径范围为60~100mm,因此,输送杆条的间距设定为62mm,杆条的直径设定为12mm,弯杆条的凹槽深度设定为25mm,杆条表面应套有橡胶,防止分离过程中损伤洋葱。

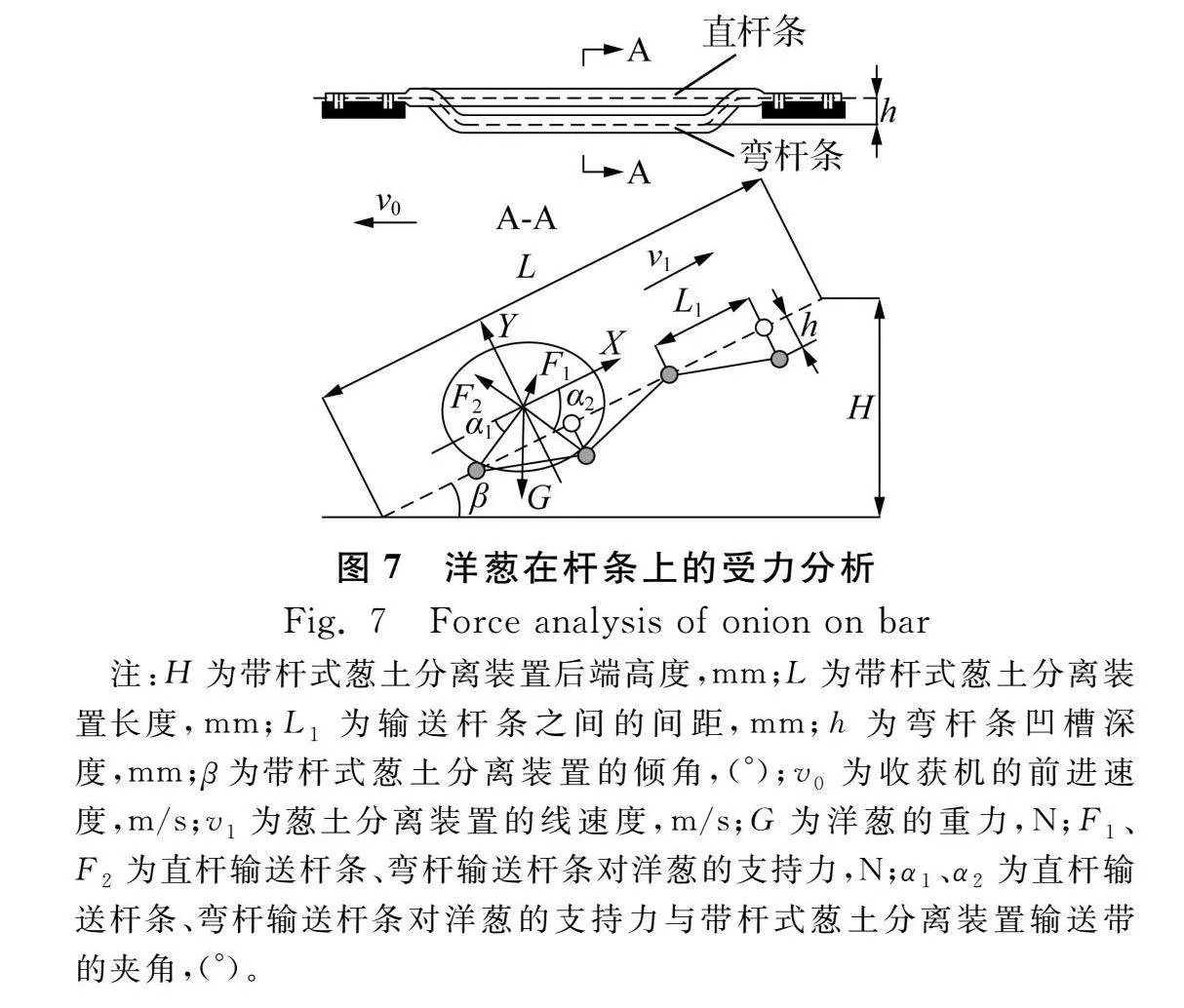

为了保证洋葱不会倒滑,带杆式葱土分离装置的倾角β 存在一临界值β0,βgt;β0时,洋葱将无法沿杆条输送方向向后上方滑动,从而出现洋葱倒滑的现象;只有当βlt;β0时才能顺利把洋葱块输送到带杆式葱土分离装置末端,但β角也不能过小,否则会导致输送带过长。当洋葱块在输送杆条上处于滑动的临界状态时,受力分析如图7所示。

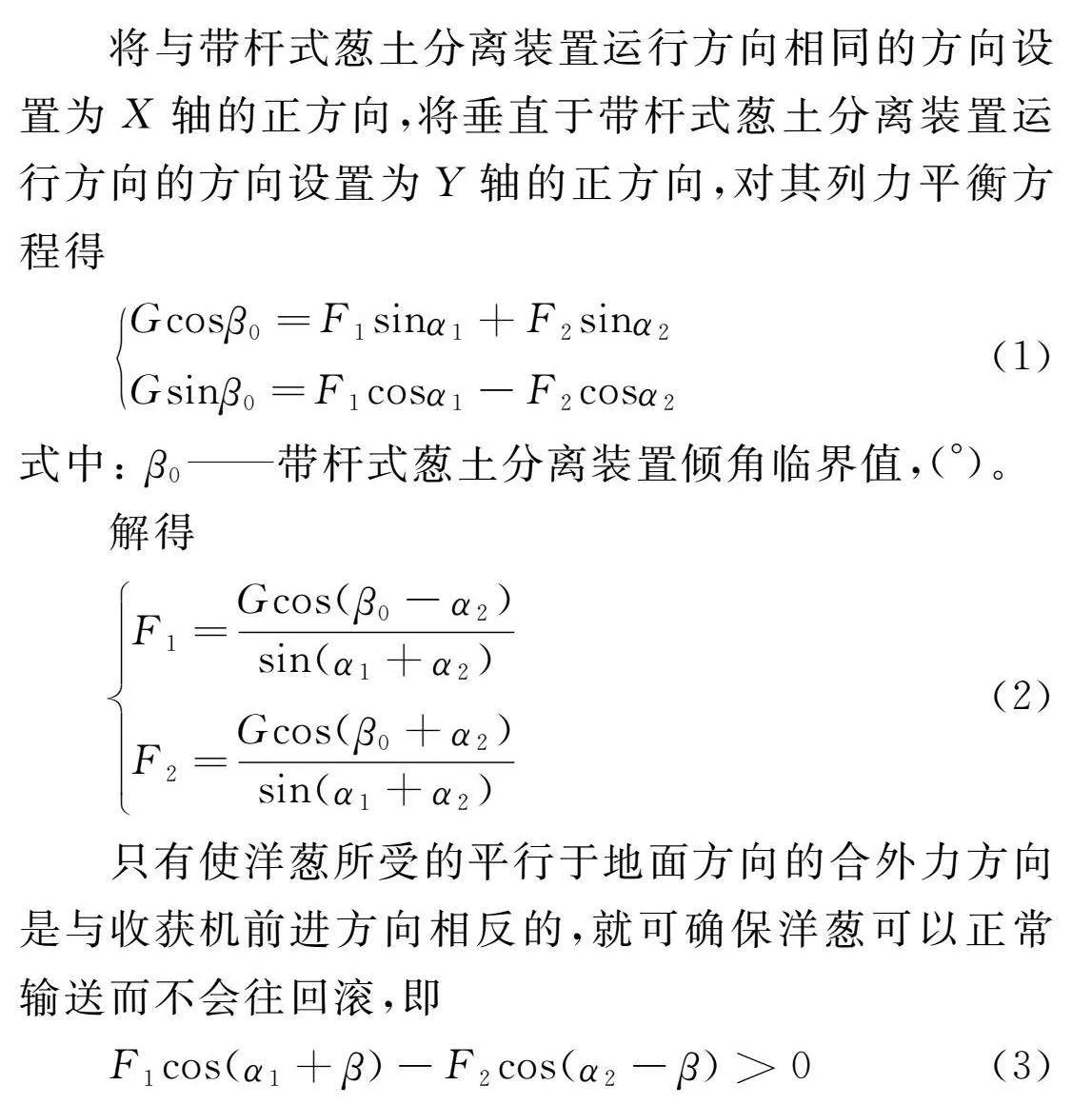

将与带杆式葱土分离装置运行方向相同的方向设置为X轴的正方向,将垂直于带杆式葱土分离装置运行方向的方向设置为Y轴的正方向,对其列力平衡方程得

Gcosβ0=F1sinα1+F2sinα2

Gsinβ0=F1cosα1-F2cosα2

(1)

式中:

β0——

带杆式葱土分离装置倾角临界值,(°)。

解得

F1=Gcos(β0-α2)sin(α1+α2)

F2=Gcos(β0+α2)sin(α1+α2)

(2)

只有使洋葱所受的平行于地面方向的合外力方向是与收获机前进方向相反的,就可确保洋葱可以正常输送而不会往回滚,即

F1cos(α1+β)-F2cos(α2-β)gt;0

(3)

沿收获机前进方向的相反方向的合外力越大,就说明该装置越有着良好的输送洋葱的能力。由式(3)可知,当α1减小、α2增大时,沿收获机前进方向的相反方向的合外力就会增大,保证输送杆条可以更好地输送洋葱。该直—弯—直杆条配置又增大了分离装置的工作倾角,进一步提升了葱土分离装置的输送能力和分离能力,也在一定的程度上降低了洋葱的损伤率。

洋葱在输送过程中,带杆式葱土分离装置输送杆条的线速度若过快,就会损伤洋葱,通常其线速度与收获机前进速度(v0=0.6m/s)的比值需略大于1[15],范围可设定为0.8~1m/s;为了防止洋葱在输送过程中发生过多的碰撞,洋葱在带杆式葱土分离装置上的运动时间一般小于5s。

2.2"洋葱交接输送装置机构设计

该交接输送装置采用刮板式升运装置,作用是将经过带杆式葱土分离装置的洋葱提升输送到葱秧分离装置,由弧栅交接机构、刮板、输送杆条、张紧轮装置和机架组成,如图8所示。

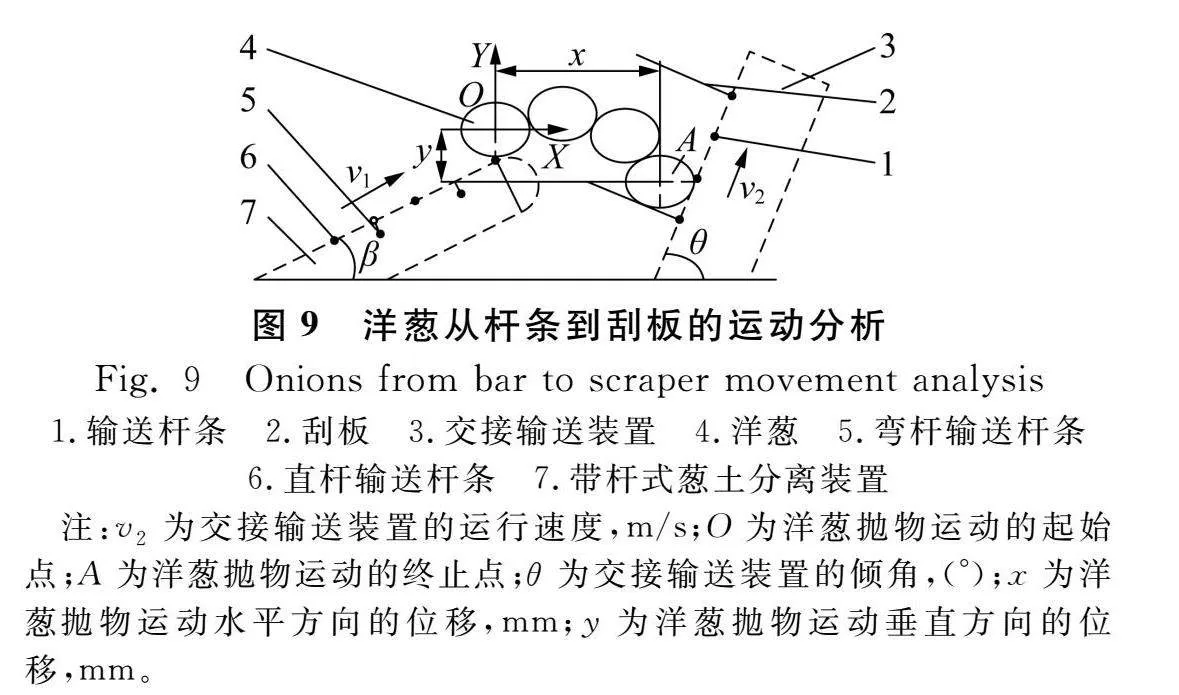

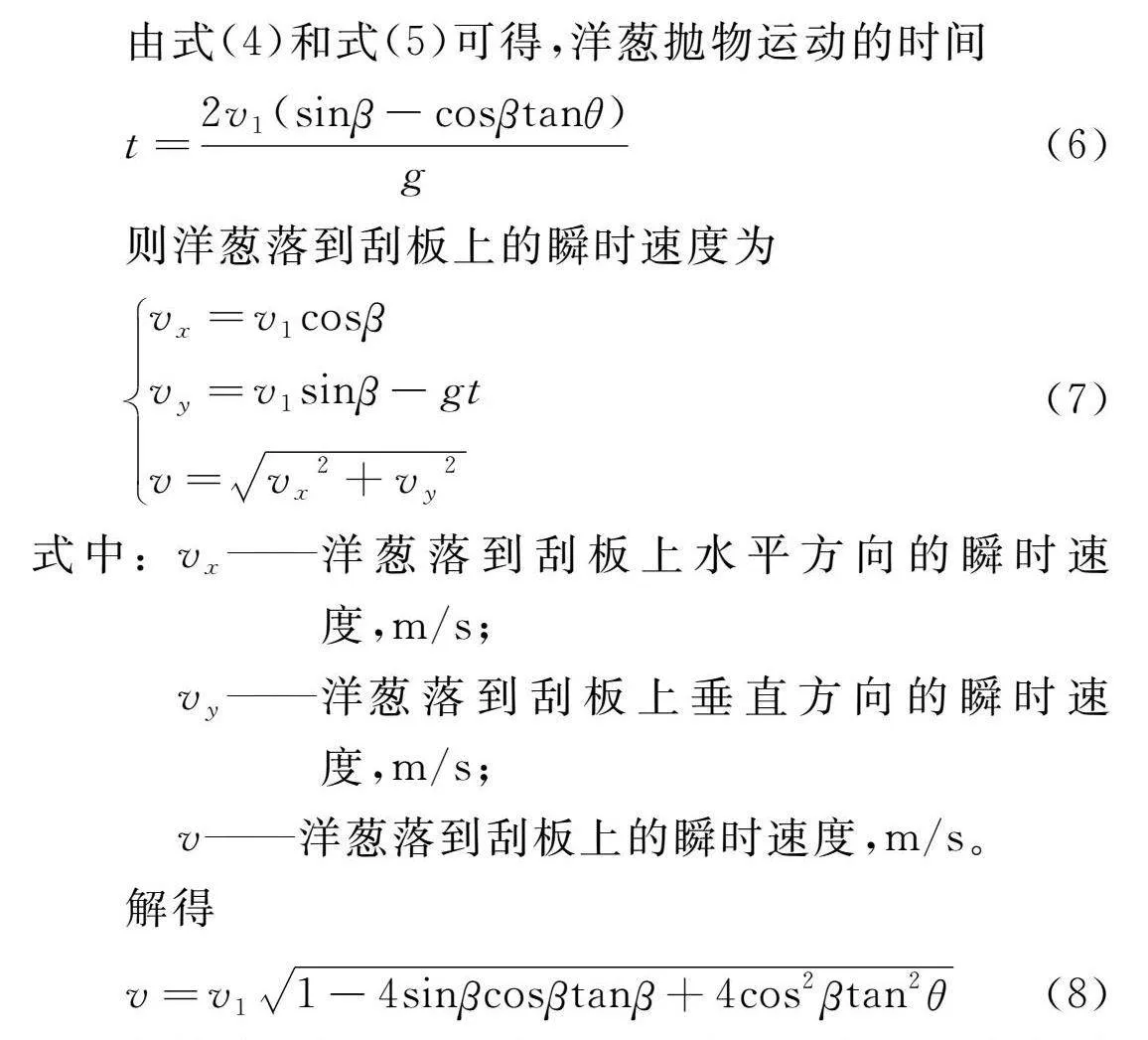

挖掘装置上的洋葱要能够准确落入交接输送装置上的刮板间隙,且不会损伤洋葱,因此,交接输送装置除了要调整到适当的倾角外,其运行速度必须小于带杆式葱土分离装置的输送速度[16]。以洋葱为研究对象,将带杆式葱土分离装置上的洋葱的复杂运动简化为质点运动,以带杆式葱土分离装置的最高点为原点建立坐标系,如图9所示。

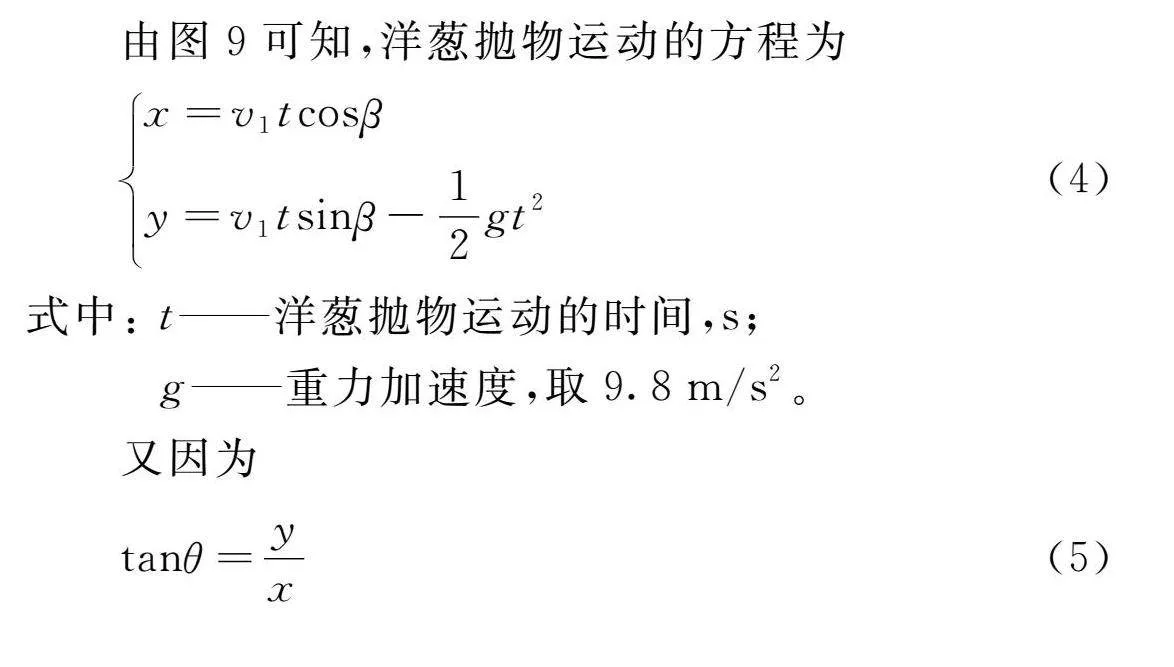

由图9可知,洋葱抛物运动的方程为

x=v1tcosβ

y=v1tsinβ-12gt2

(4)

式中:

t——洋葱抛物运动的时间,s;

g——重力加速度,取9.8m/s2。

又因为

tanθ=yx

(5)

由式(4)和式(5)可得,洋葱抛物运动的时间

t=2v1(sinβ-cosβtanθ)g

(6)

则洋葱落到刮板上的瞬时速度为

vx=v1cosβ

vy=v1sinβ-gt

v=vx2+vy2

(7)

式中:

vx——

洋葱落到刮板上水平方向的瞬时速度,m/s;

vy——

洋葱落到刮板上垂直方向的瞬时速度,m/s;

v——洋葱落到刮板上的瞬时速度,m/s。

解得

v=v11-4sinβcosβtanβ+4cos2βtan2θ

(8)

交接输送装置的运行速度过慢时,会出现多个洋葱堆积造成浪费,运行速度过快时,会造成洋葱与刮板和输送杆条碰撞导致损伤洋葱,根据前期试验可知,交接输送装置的运行速度应取0.6~0.72m/s。交接输送装置的倾角过大时,不利于洋葱的提升输送,倾角过小时,会影响整机的尺寸,故倾角取60°~70°。

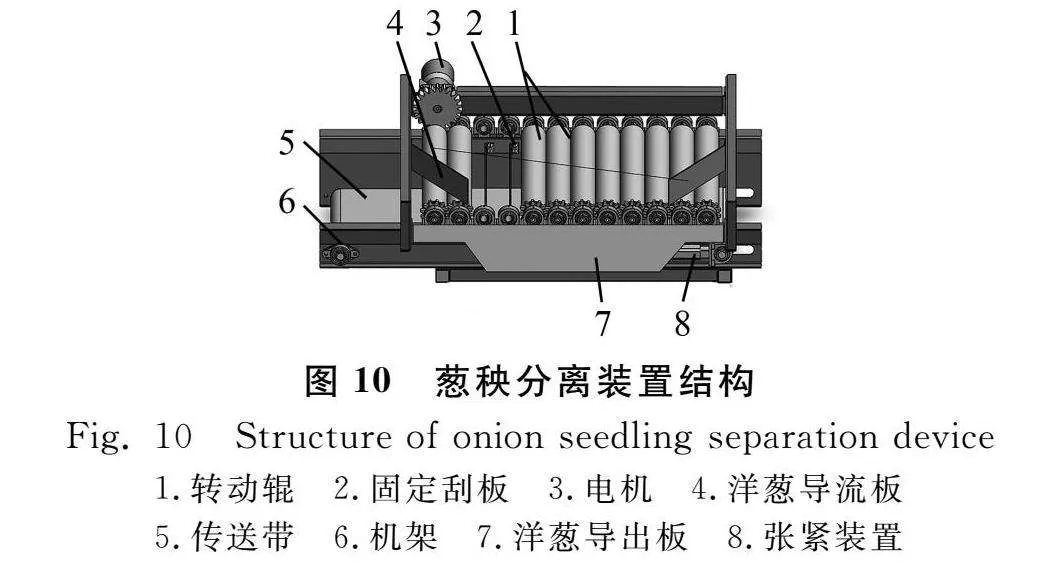

2.3"葱秧分离装置机构设计

成熟的洋葱根部和秧苗会变得枯黄,且秧苗通常会变得干燥且脆弱,比较容易折断,故采用多组相对转动的转动辊[17, 18]将秧苗夹断,该葱秧分离装置由机架、传送带、洋葱导流板、电机、转动辊、张紧装置和洋葱导出板组成,如图10所示。

作业时,电机输出端可带动齿轮转动,齿轮又带动转动辊转动,转动辊带动连接齿轮转动,并使得连接齿轮带动另一个连接齿轮转动,使得相邻的两个转动辊相对转动,其余几组转动辊与这一组转动辊的转动方式相同,从而使得相邻的两个转动辊可夹去洋葱上的秧苗,在去秧过程中不会伤到洋葱,提高洋葱去秧质量。

2.4"分选装置机构设计

分选装置由机架、筛分带和洋葱导出板组成,如图11所示。经过葱秧分离后的洋葱会落入分选装置,并随着筛分带向后运输,筛分带由天然橡胶制成,筛分孔的尺寸由不同的要求决定,在此筛分过程中,过小或者无法商业化利用的洋葱将会从筛分孔中落下,作为有机肥料从洋葱导出板上放回土壤,以帮助以后的植物生长和提高产量,合格的洋葱会进入后端的收集装置。

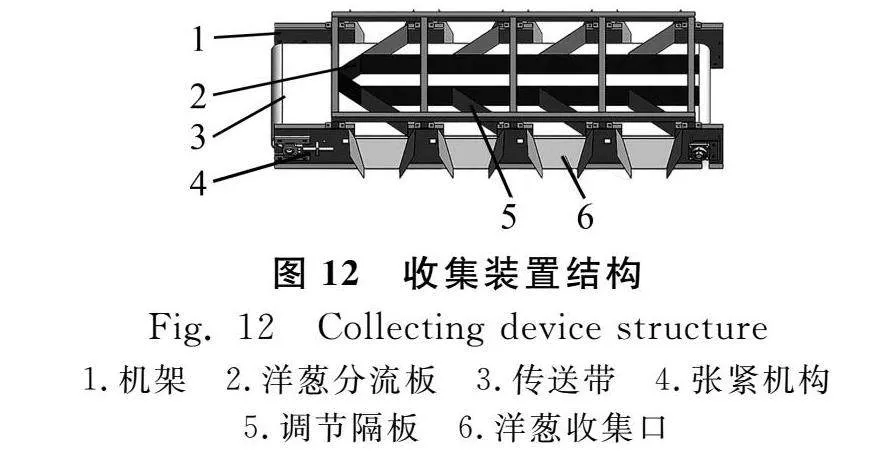

2.5"收集装置机构设计

收集装置由张紧机构、传送带、机架、洋葱分流板、洋葱收集口和调节隔板组成,如图12所示。合格的洋葱会随着传送带向后运输,并经洋葱分流板将洋葱分成左右两批次后通过第一个洋葱收集口进行装袋,第一袋装满后通过调节隔板让后续洋葱从第二个收集口进行装袋,并依次向后装袋。

3"仿真分析

3.1"辊动式挖掘铲模态分析

挖掘装置在挖掘过程中机器会伴随产生大量的振动,当装置的运动与自身材料、结构之间频繁达到共振条件时,裂纹、断裂等材料损伤便会在挖掘装置内部或表面形成[19]。挖掘铲是挖掘装置的主要工作部件,因此,在工作过程中,为了保证其在旋转运动过程中不会在内部产生共振现象,发生疲劳损伤,需要对挖掘铲的旋转频率进行模态分析,通过模态分析得到挖掘铲的临界转速。

利用Ansys软件对辊动式挖掘铲进行模态分析,得到的6阶振动频率如表3所示。经分析后得到6阶模态图如图13所示。

由式(9)可以确定各阶模态的共振转速

n=60f

(9)

式中:

n——挖掘铲的共振转速,r/min;

f——挖掘铲的旋转频率,Hz。

代入计算得,n1=9189r/min,n2=9201.6r/min,n3=25045.8r/min,n4=25078.2r/min,n5=48384.6r/min,n6=48444r/min。

各模态下所对应的共振转速均大于挖掘铲的设计转速(240~360r/min),因此断定挖掘铲在工作中不会产生共振与疲劳损伤。

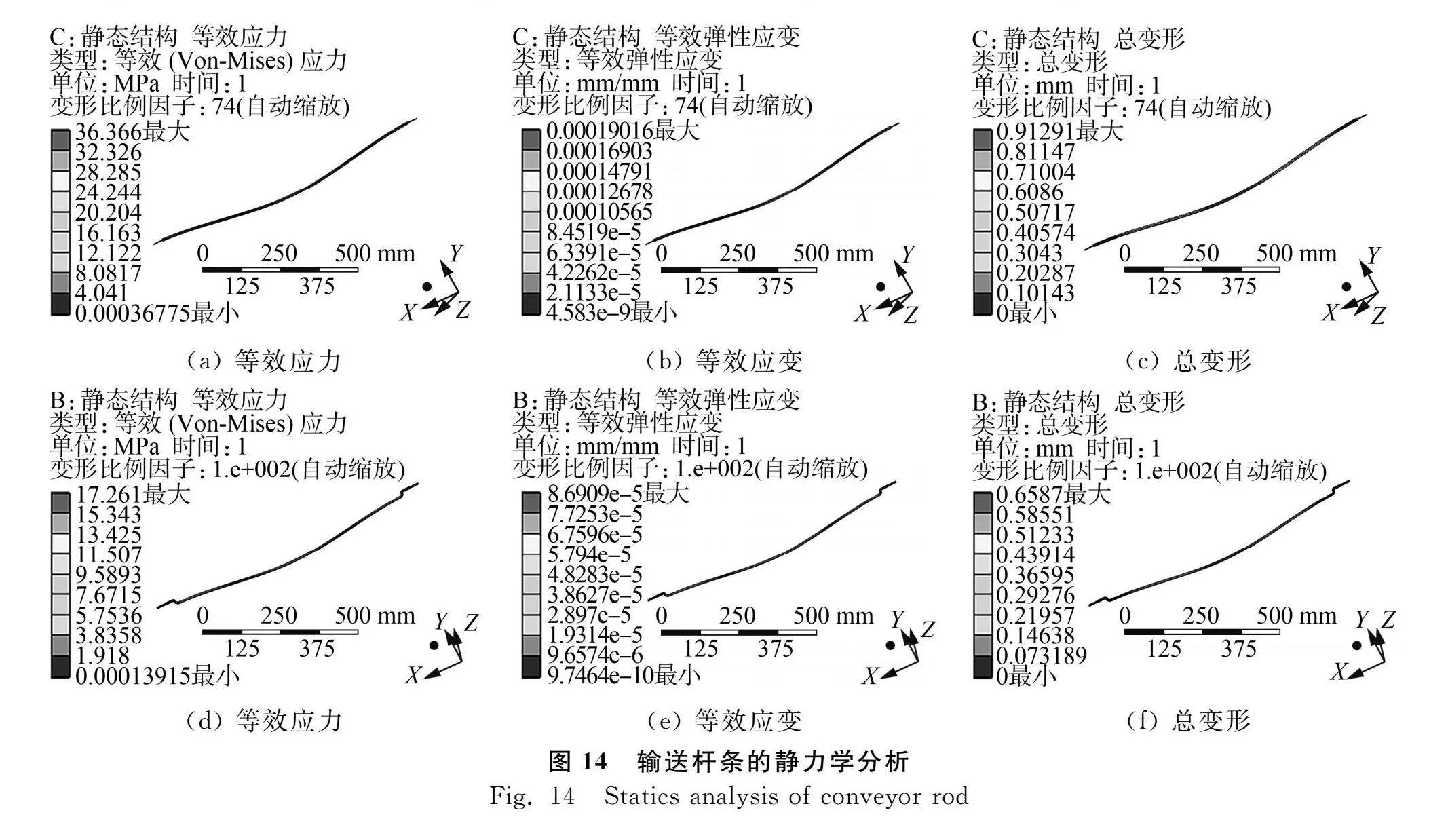

3.2"输送杆条静力学分析

输送杆条是带杆式葱土分离装置的核心部件,随着洋葱被挖起输送杆条也会频繁受力,一旦杆条损坏就会严重影响洋葱的收获效率,故对输送杆条进行静力学分析。利用Ansys软件对输送杆条进行静力学分析,由于洋葱鳞茎的不规则性,洋葱与输送杆条的接触面以及接触位置均是不固定的,所以取杆条正中心沿杆条径向投影为1mm×1mm的正方形位置进行仿真[20]。单颗洋葱鳞茎质量为200~300g,假设一次挖起5颗洋葱,则单根输送杆条的最大承载力为15N,全部施加在正方形位置上,载荷压强为15MPa,最后得到输送杆条的应力、应变和总变形图如图14所示。

根据图14(a)~图14(c),直杆条的最大等效应力为36.37MPa,最大等效应变为1.90×10-4mm,最大总变形为0.91mm;根据图14(d)~图14(f),弯杆条的最大等效应力为17.26MPa,最大等效应变为8.69×10-5mm,最大总变形为0.66mm,杆条材料选用Q235钢,屈服强度为235MPa,最大等效应力远小于其屈服强度,所以杆条刚度完全满足要求,整体变形也比较微弱,不会影响输送杆条的使用。

4"洋葱收获试验与结果分析

4.1"试验条件与方法

为确定洋葱联合收获机挖掘部分最佳工作参数,于2022年9月在河北承德市万联机械制造有限公司试验田进行性能试验。试验田洋葱种植为垄作种植,垄宽1250mm,垄高100mm,土壤为沙壤土。试验过程中,挖掘深度为100mm,每次收获垄长100mm,配有2名工人在收集装置两侧进行洋葱的装袋。

4.2"试验因素与指标选取

根据前文的力学分析并结合洋葱联合收获机实际作业经验,选择挖掘铲转速、机具前进速度及葱土分离装置线速度为试验因素,将洋葱鳞茎的挖净率和损伤率作为评价指标,进行正交试验,使用表4所示的因素编码。挖掘铲转速越快,抛起的洋葱和土壤越高,越容易被葱土分离装置收集,挖净率越高; 机具前进速度越快,葱土分离装置越容易收集到被抛起的洋葱,挖净率越高;葱土分离装置线速度适中时,机构间相互配合较好,挖净率越高。挖掘铲转速、机具前进速度和葱土分离装置线速度越快,洋葱鳞茎受到的冲击越大,损伤率越高。

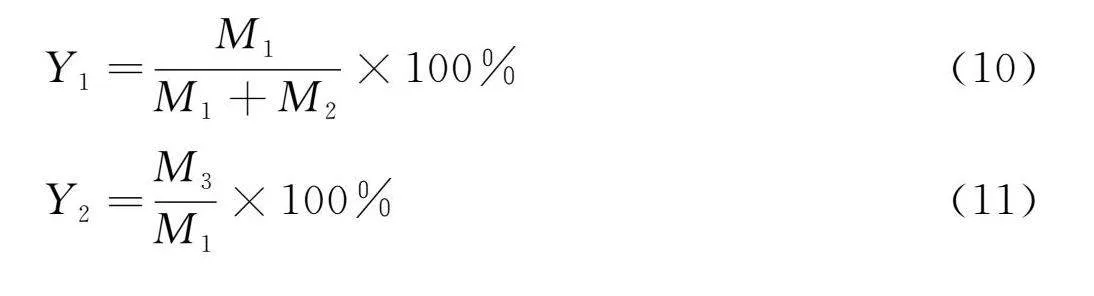

每次平行试验后,人工收集未被机具收集的洋葱,并用电子秤分别称量收集装置上的洋葱总质量M1和未被收集的洋葱质量M2,再人工筛选并称量损伤洋葱质量M3,其中,损伤洋葱是指被机器作业损伤到鳞茎果肉的洋葱。由式(10)、式(11)计算挖净率Y1和损伤率Y2。

Y1=M1M1+M2×100%

(10)

Y2=M3M1×100%

(11)

式中:

M1——收集装置上的洋葱总质量,kg;

M2——未被收集的洋葱质量,kg;

M3——损伤洋葱质量,kg。

4.3"试验结果与参数优化

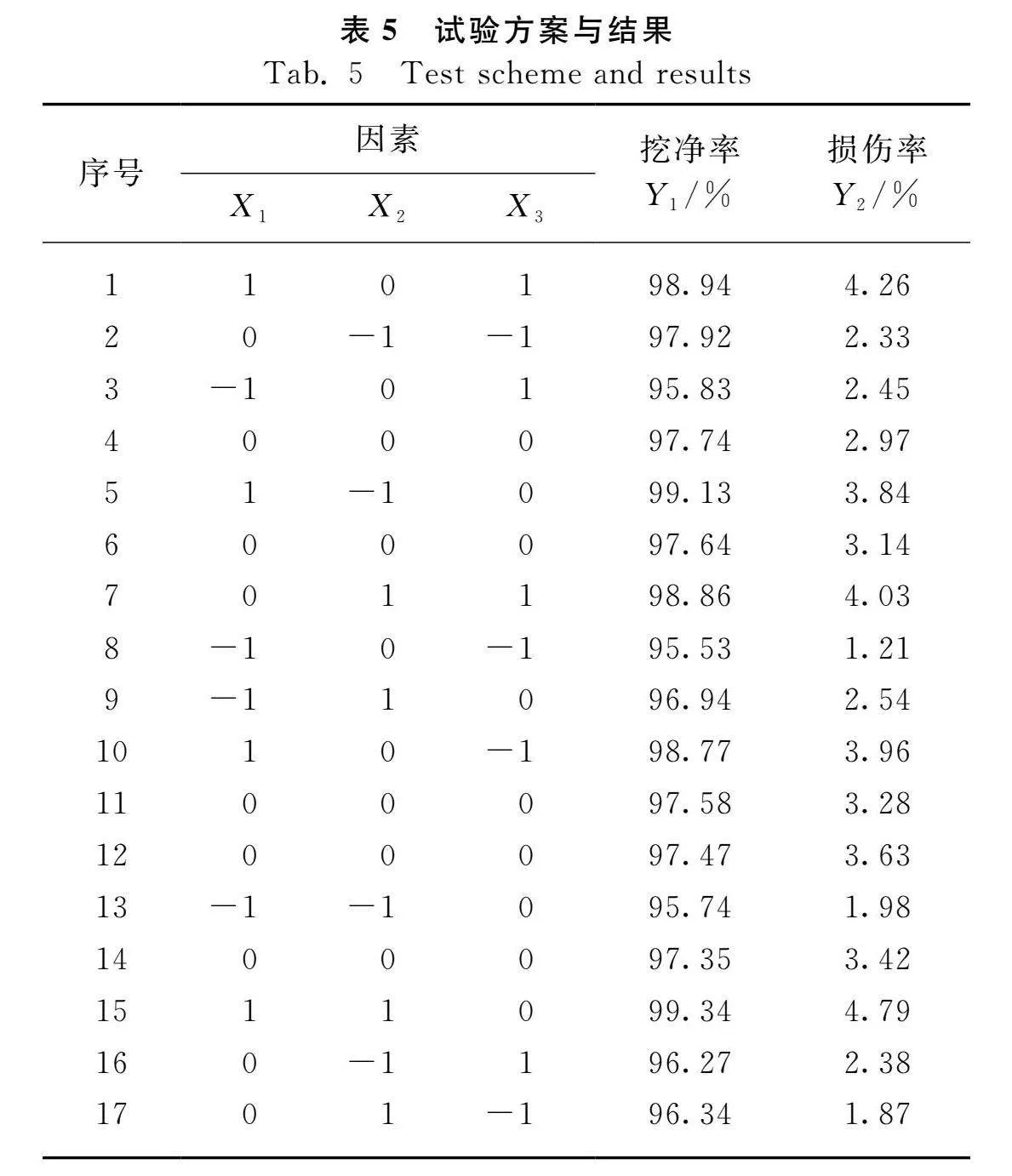

根据实际作业要求,对挖掘铲转速、机具前进速度及葱土分离装置线速度进行试验研究,最终结果如表5所示,X1、X2、X3 为对应的因素编码值。

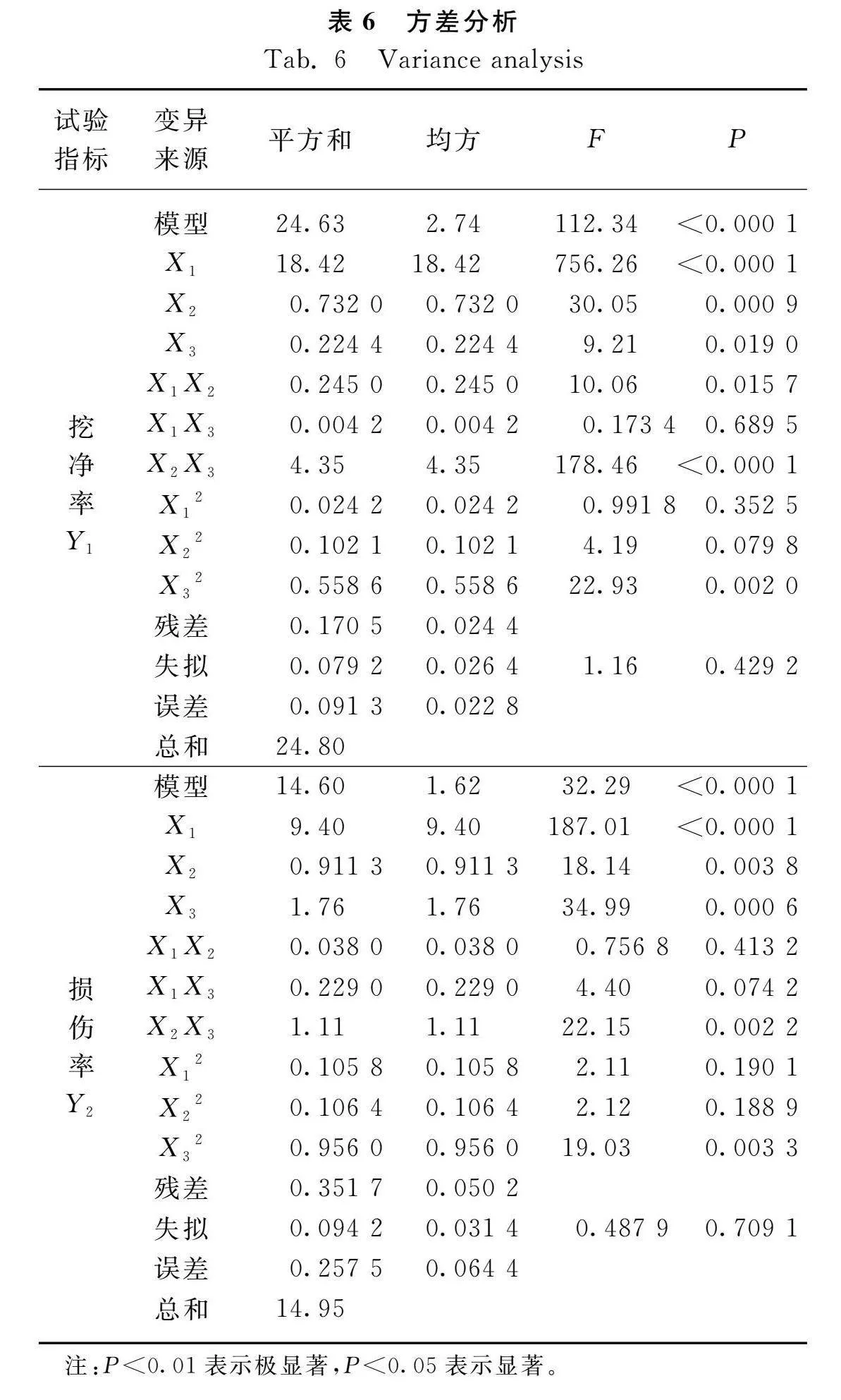

将表5数据导入Design-Expert软件建立回归模型并进行方差分析,最终得到的结果如表6所示。

由表6可知, X1、X2、X3、X1X2、X2X3、X32对挖净率Y1有显著影响, X1、X2、X3、X2X3、X32对损伤率Y2有显著影响。在保证挖净率Y1和损伤率Y2的模型显著,失拟不显著的情况下,排除不显著的回归项后,得到的回归方程如式(12)、式(13)所示。

Y1=

97.66+1.52X1+0.302 5X2+0.167 5X3-

0.247 5X1X2+1.04X2X3-0.351 4X32

(12)

Y2=

3.29+1.08X1+1.033 75X2+0.469 9X3+

0.527 5X2X3-0.476 5X32

(13)

使用Design-Expert软件对各参数进行优化。设置约束条件为

maxY1

minY2

240 r/min≤x1≤360 r/min

0.5 m/s≤x2≤0.7 m/s

0.8 m/s≤x3≤1 m/s

(14)

得到较优的参数组合:挖掘铲转速、机具前进速度及葱土分离装置线速度分别为287.738r/min、0.581899m/s和0.913892m/s,此时模型预测的挖净率和损伤率分别为97.223%和3.012%。考虑到实际田间试验时的可操作性,将挖掘铲转速、机具前进速度及葱土分离装置线速度分别设置为288r/min、0.58m/s和0.91m/s,此时洋葱挖净率和洋葱损伤率分别为97.433%和2.981%,该数据与优化结果基本一致,满足洋葱收获的基本要求。

5"结论

1) 针对目前洋葱收获机的国内外研究现状,设计一款适用于垄作洋葱收获的收获机,由挖掘装置、交接输送装置、葱秧分离装置、分选装置、收集装置等部分组成,并通过对收获机作业过程的力学分析与运动学分析得出其各机构的工作参数,可一次性完成一垄洋葱的挖掘、去土、升运、去秧、收集装袋等作业。

2) 对辊动式挖掘铲进行模态分析,通过各阶模态下所对应的共振转速的分析判断挖掘铲在工作中不会产生共振与疲劳损伤;对输送杆条进行静力学分析,通过对直杆条和弯杆条等效应力、等效应变和总变形的分析判断杆条刚度完全满足要求,整体变形也比较微弱,不会影响输送杆条的使用。

3) 田间试验选择挖掘铲转速、机具前进速度及葱土分离装置线速度为试验因素,洋葱的挖净率和损伤率作为评价指标,进行正交试验,通过方差分析和响应面分析,剔除不显著项,建立单垄洋葱联合收获机挖掘部分参数优化模型,得到最优参数组合:挖掘铲转速为288r/min、机具前进速度为0.58m/s、葱土分离装置线速度为0.91m/s,对应的挖净率为97.433%、损伤率为2.981%,能较好地满足实际的洋葱收获作业要求。

参"考"文"献

[1] 张仕林, 杨海峰, 惠林冲, 等. 基于文献计量分析洋葱研究热点与趋势[J]. 中国农业大学学报, 2022, 27(4): 118-134.

Zhang Shilin, Yang Haifeng, Hui Linchong, et al. Status and trends of onoin (Allium cepaL.) research based on bibliometric analysis [J]. Journal of China Agricultural University, 2022, 27(4): 118-134.

[2] 赵云宝. 洋葱地膜整膜回收机设计[D]. 成都:成都大学, 2020.Zhao Yunbao. Design of onion plastic film whole film recovery machine [D]. Chengdu: Chengdu University, 2020.

[3] 包宗鑫, 张洪军, 赵爽, 等. 网式洋葱分选机的研制[J]. 齐齐哈尔大学学报(自然科学版), 2018, 34(4): 57-60.Bao Zongxin, Zhang Hongjun, Zhao Shuang, et al. The study on the net type onions sorting machine [J]. Journal of Qiqihar University (Natural Science Edition),2018, 34(4): 57-60.

[4] 崔慕华, 韩兴华, 赵玉云, 等. 洋葱全程机械化栽培技术[J]. 中国蔬菜, 2018(9): 77-79.

[5] 张洪军, 张春宇, 李银彩, 等. 洋葱生产与加工机械研究进展[J]. 机电产品开发与创新, 2019, 32(2): 35-38.

[6] 贺得飞. 我国洋葱收获机械化现状与发展建议[J]. 农业机械, 2013(16): 113-114.

[7] 冯正睿. U-125型洋葱挖掘收获机的研制与应用[J]. 农机科技推广, 2015(11): 51, 53.

[8] 曹合荣, 刘征明, 文亦骁, 等. 4YCS-150型洋葱杀秧机设计与试验[J]. 四川农业与农机, 2021(2): 46-47.

[9] 封成智, 杨蕾. 洋葱收获机械化发展现状综述[J]. 现代农业研究, 2019(3): 33-35.

Feng Chengzhi, Yang Lei. Summary of the development status of onion harvest mechanization [J]. Modern Agriculture Research,2019(3): 33-35.

[10] 左胜甲, 左胜悦, 孙琰玥, 等. 非入土式洋葱收获机的研发与设计[J]. 通化师范学院学报, 2020, 41(2): 39-43.

Zuo Shengjia, Zuo Shengyue, Sun Yanyue, et al. Development and design of onion harvester without entering soil [J]. Journal of Tonghua Normal University,2020, 41(2): 39-43.

[11] 吕严柳. 油莎豆收获机挖掘升运装置设计与试验[D]. 郑州:河南农业大学, 2022.

Lü Yanliu. Design and experiment of excavating and hoisting device of cyperus esculentus harvester [D]. Zhengzhou: Henan Agricultural University, 2022.

[12] 郭天伟. 滚刀式根茎作物挖掘捡拾机[P]. 中国专利:CN217564145U, 2022-10-14.

[13] 吕金庆, 孙贺, 兑瀚, 等. 马铃薯收获机升运杆条配置形式的研究与试验[A]. 中国作物学会马铃薯专业委员会.马铃薯产业与脱贫攻坚(2018)[C]. 哈尔滨地图出版社,2018:8.

[14] 王冰, 胡良龙, 胡志超, 等. 链杆式升运器薯土分离损伤机理研究[J]. 中国农业大学学报, 2014, 19(2): 174-180.

Wang Bing, Hu Lianglong, Hu Zhichao, et al. Damage mechanism study of chain-lever elevator sweet potato harvester [J]. Journal of China Agricultural University, 2014, 19(2): 174-180.

[15] 胡良龙, 王公仆, 凌小燕, 等. 甘薯收获期藤蔓茎秆的机械特性[J]. 农业工程学报, 2015, 31(9): 45-49.

Hu Lianglong, Wang Gongpu, Ling Xiaoyan, et al. Mechanical properties of sweet potato vine and stalk during harvest [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(9): 45-49.

[16] 申海洋, 王冰, 胡良龙, 等. 4UZL-1型甘薯联合收获机薯块交接输送机构设计[J]. 农业工程学报, 2020, 36(17): 9-17.

Shen Haiyang, Wang Bing, Hu Lianglong, et al. Design of potato connecting and conveying mechanism for 4UZL-1 type sweet potato combine harvester [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(17): 9-17.

[17] 杨然兵, 田光博, 尚书旗, 等. 马铃薯收获机辊组式薯土分离装置设计与试验[J]. 农业机械学报, 2023, 54(2): 107-118.

Yang Ranbing, Tian Guangbo, Shang Shuqi, et al. Design and experiment of roller group potato soil separator for potato harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(2): 107-118.

[18] 郭天伟, 李林, 田艳敏. 一种洋葱去秧装置[P]. 中国专利:CN217284703U, 2022-08-26.

[19] 李宁. 滚刀式果园枝条粉碎装置的设计与研究[D]. 石河子:石河子大学, 2022.

Li Ning. The design and research of the cutter-type orchard branch crushing device [D]. Shihezi: Shihezi University, 2022.

[20] 苗帅通. 白菜收获机关键部件优化分析和试验研究[D]. 哈尔滨:黑龙江大学, 2022.

Miao Shuaitong. Optimization analysis and experimental research on key components of chinese cabbage harvester [D].Harbin: Heilongjiang University, 2022.