基于计量器具的机器视觉图像识别速度检测方法研究

摘 要:随着人工智能和大数据技术的快速发展,新质生产力正在逐步成为推动高质量发展的核心动力。机器视觉作为人工智能领域的重要组成部分,它通过独特的技术优势和应用价值,实现对传统生产力的创新驱动。本文通过分析机器视觉图像的识别响应速度,对比现有的硬件和软件技术基础,针对当前检测技术面临的操作复杂、缺少溯源等问题,提出了一种基于计量器具的创新检测方法。

关键词:新质生产力,机器视觉,图像识别速度,计量器具

DOI编码:10.3969/j.issn.1002-5944.2024.22.028

0 引 言

机器视觉作为人工智能领域的重要分支,是新质生产力的重要组成部分之一。其意义在于,利用机器视觉的图像处理代替人眼实现测量与判断。从技术上来看,机器视觉堪称一项卓越的综合技术,巧妙融合了图像处理、机械工程技术、控制理论、电光源照明、光学成像、传感器技术、模拟与数字视频技术、计算机软硬件技术[1]。机器视觉系统首先通过机器视觉产品获取目标转化为图像信号,再经由图像处理系统,提取目标的形态信息,进而根据像素分布、亮度、颜色等特征转化为数字化信号,接着图像系统对这些信号进行各种运算,以揭示目标的特性,并依据判断结果控制现场设备动作[2]。这不仅拓展了视觉领域的深度应用,也为智能化发展提供了无限可能。

视觉图像识别的响应时间受图像采集、数据传输、算法处理等软硬件多方面制约。图像识别的响应速度越快意味着视觉系统能够实时处理的工件数量越多,流水线上的工作效率也就越高。比如:近年来随着网上购物的普及,各地区之间的物流包裹增多,快递行业迅猛发展,对快递包裹的分拣效率提出了更高的要求,分拣流水线上每小时要大约处理7000多个包裹;在食品生产企业,瓶装水生产线每小时则要生产8000多瓶。这就要求视觉识别系统的响应速度要高于流水线的原有工作速度,并且在识别准确度不受影响的情况下,识别响应速度越快,视觉系统能够适应的应用场景越丰富。

机器视觉图像识别的响应速度的检测主要有两种方式:一种是机器视觉系统研发企业在研发生产阶段,通过技术手段在算法处理环节导入预先采集的图片数据码流,通过获取分析系统日志中输出的时间戳进行判断;另一种是在运行的流水线上,记录待测系统在n段相同时间T内处理的工件数量。方式一欠缺对实际应用场景的考虑,其检测的响应速度低于实际值,方式二的测试方法虽然是在实际应用场景下进行检测,但实际操作复杂度高,运行流水线的速度以及稳定性的可控性不高,并且缺少专业的计量器具对检测数据进行溯源。为此本文提出了基于计量器具的机器视觉图像识别速度检测方法研究。

1 检测系统总体方案

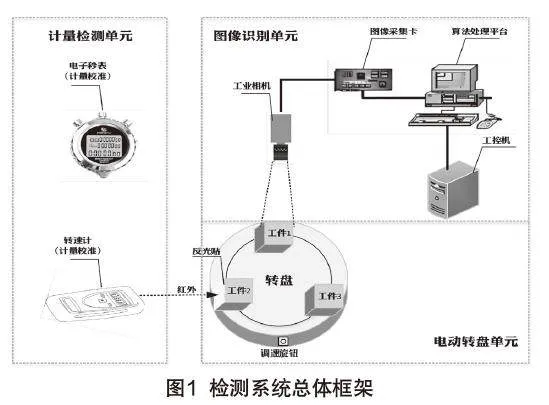

为了提高检测的溯源能力和增强检测的可操作性,通过对机器视觉在流水线的工作情况进行分析,模拟检测系统的实际运行场景,提出的机器视觉图像识别速度检测系统总体框架如图1所示。

检测系统主要由3部分组成,包括计量检测单元、图像识别单元和电动转盘单元。

1.1 计量检测单元

计量检测单元是整套系统的溯源基础和根基,为检测系统提供基础检测数据支撑,其主要由转速计和电子秒表组成:

(1)转速计:Fluke 931型手持式仪器,可以准确地测量每分钟转数(R PM)或表面速度以及距离,使用“红外光束”功能进行非接触式转速测量,其光学(非接触式)测量量程为1~99999转/分,精度±0.02%。计量检定依据JJG 105—2019《转速表》[3]检定规程分别对通用技术要求、最小测量范围、最大允许误差和示值变动性等几个项目进行检定,检定结论为符合0.5级。

(2)电子秒表:弈圣YS-2018B夜光金属电子秒表,最长计时9小时59分59秒,精度为0.001秒。计量检定依据JJG 237—2010《秒表》[4]检定规程分别对标准值10 s、10 min、1 h进行测量,所有测试项误差均为0.00 s,检定结论为合格。

1.2 图像识别单元

图像识别单元是本检测系统的目标检测对象,根据其结构的组成划分,目前市场上主流的机器视觉设备主要包括两大类:PC-Base控制系统和智能相机。其中PC-Base控制系统由光学镜头、光源、工业相机、图像采集卡、算法处理平台和工控机等组成;智能相机则是将PC-Base控制系统集成到一台设备上,集图像采集、算法处理和工控机于一体,二者实现的主要功能基本相似。

图像识别单元中的部件对机器视觉图像识别的响应速度都会存在影响。比如:光学镜头的好坏直接影响成像质量的优劣,影响算法的处理速度和实现效果;视觉光源的色彩、照明强度和均匀性会影响到图像采集的质量和特征的分辨度;图像传感器的曝光方式、分辨率和最大帧率等参数都会对图像采集速度进行限制[5];算法处理平台和工控机更是对后期图像处理、算法执行、数据输出等进行限制。

1.3 电动转盘单元

电动转盘单元是整套检测系统的核心检测装置,由线性可调节电机、铝合金圆盘、圆形ABS箱体、反光贴以及若干被测工件组成。其检测机理是根据被测机器视觉设备图像识别需求,选取印有识别特征的工件固定在转盘上,并通过在其中一个工件侧面黏上反光贴实现使用转速计对转盘转速的测量。

2 检测方法

根据总体检测系统的总体框架,设计单周期的检测流程,如图2所示。

检测时,实验人员为2人,按照检测流程依次执行,记录检测系统在转盘转速R 不变的情况下,n 段时间T i内处理的工件数量Q i(第i 次检测,i 取值[1,n]),具体步骤如下:

根据被测设备图像识别速度要求选取S 个工件固定在转盘上;

在其中一个工件侧面黏上反光贴,启动转盘调节调试旋钮,使用转速计测量得到转盘转速R;

使用电子秒表倒计时功能设置检测时间间隔T,倒计时开始同时启动图像识别单元对工件进行检测,倒计时结束停止检测,并记录检测工件数Qi;

综合本周期记录的各项数据,计算理论检测总工件数Wi,见公式(1)。

Wi =S×R×Ti ( 1)

式中:

Wi ——第i次检测周期内总工件数;

S ——固定在转盘上的工件数;

R ——计测量得的转盘转速;

Ti ——检测周期倒计时时间。

通过对比Qi与Wi,判断本周期内图像识别单元实际检测数量是否与理论数量相等,若|Qi -Wi |lt;S,则说明本周期检测有效,否则说明图像识别单元存在漏检或误检情况,存在检测识别异常或超出图像识别单元检测能力,需要重新配置图像识别单元或调整转盘转速重新开始;

计算机器视觉图像识别的响应速度V,见公式(2)。

式中:

V ——速度;

Wi ——第i检测周期内总工件数;

Ti——检测周期倒计时时间;

n ——总的时间间隔数量。

3 检测结果分析

以检测标准木块有无为例,设置转盘转速为120.0 r/min,转盘上均匀固定3个木块数,进行5次检测,检测周期分别为60 s、120 s、180 s、240 s和300 s,并对转速R 进行2次测量,记录的检测数据如表1所示。

依据公式(2),检测速度V≈12(件/秒)。

上述实验的检测结果可以说明被测机器视觉系统在进行检测标准木块有无时,图像识别响应速度约为每秒钟12件。

在实际进行检测时,可以根据实际图像识别需求将木块替换为印有识别特征的工件,比如:标签码、二维码、OCR字符等。

4 结 语

当前,机器视觉已经广泛应用到食品、药品、物流、汽车电子、新能源等多个领域[6],为了提高视觉图像识别速度的检测溯源能力和增强检测的可操作性,研究提出了基于计量器具的机器视觉图像识别速度检测方法,实现了对传统方法的优化和创新,此次检测方法的研究对提高机器视觉设备质量、产品性能等具有良好的现实意义。

参考文献

[1]付斌斌.工业机器视觉的应用与发展趋势[J].中国工业和信息化,2021(11):18-24.

[2]颜发根,刘建群,陈新,等.机器视觉及其在制造业中的应用[J].机械制造,2004(11):28-30.

[3]转速表检定规程:JJG 105—2019[S].

[4]秒表检定规程:JJG 237—2019[S]..

[5]张永恒.基于机器视觉的CMOS图像传感器表面缺陷检测研究[D].哈尔滨:哈尔滨工业大学,2020.

[6]李延浩.机器视觉在多领域内的应用[J].电子技术与软件工程,2018(1):93-94.

作者简介

霍洪强,通信作者,硕士研究生,工程师,研究方向为新一代信息技术及检验检测技术。

郭晓辉,本科,高级工程师,研究方向为检验检测技术。

朱南,博士研究生,高级工程师,研究方向为检验检测认证技术。

胡鉴清,硕士,工程师,研究方向为检验检测认证技术。

杨杰,硕士,高级工程师,研究方向为检验检测认证技术。

杨德维,硕士,高级工程师,研究方向为检验检测技术。

谢佩章,博士研究生,高级工程师,研究方向为检验检测认证技术。

(责任编辑:张佩玉)