高压气体致裂煤岩孔壁应变响应特征研究

关键词:气体致裂;孔壁应变;冲击角度;裂缝形态;气压响应

中图分类号:TD712.7 文献标志码:A

0引言

中国煤层气资源赋存条件复杂,低透气性煤层气资源占比高[1],针对低透气性煤层增透技术,国内外学者研发了水力压裂、水力冲孔、水力压穿等技术[2-5],极大促进了煤层气的开采,然而这些方法存在部分技术条件限制和工艺不完善的问题。高压气体致裂技术通过高压气体瞬间爆破产生的高压气体和冲击波冲击煤体,使原煤产生裂隙,以达到增透效果[6-7]。高压气体致裂的介质主要有CO2 、氮气、空气等,由于其经济成本低、增透效果显著,逐渐成为热门研究课题[8-10]。

目前,部分学者对高压气体冲击对煤岩体裂纹扩展的影响规律展开研究。李宁等[11]利用数值模拟对爆生气体压力驱动下岩石裂缝扩展进行跟踪模拟,得出致裂过程中气体随裂缝扩展的动态变化规律。李守国等[12-13]利用自主设计的高压气体冲击试验装置进行试验,发现高压气体冲击煤体时,裂纹萌生和发展优先在煤体较弱处开始。曾范永[14]研发了煤体高压气体爆破的实验装置,探究了不同起爆压力与起爆深度下的高压气体爆破致裂规律。严少洋等[15]、褚怀保等[16]利用高压空气爆破试验装置开展气体爆破模拟试验,分析了高压空气爆破作用下模拟煤体试件裂纹扩展规律和质点振动效应。刘勇等[17-18]通过高压气体冲击煤体,发现高压气体致裂引起的力学响应可分为动态加载阶段和准静态加载阶段2个连续阶段。Shang Zheng等[19]开展了超临界CO2 冲击煤岩体试验,探究了致裂过程中试件表面的应变变化。Cai Can等[20-21]通过对标准有机玻璃与煤体试件开展超临界CO2 射流实验,证明了应变监测数据能够有效反映射流距离、射流压力与三相应力对试件的破坏。

现有研究大多对致裂后试件形态图及致裂过程中气压响应进行研究,缺乏对空气致裂全过程进行精准监测和评价的手段。应变监测能够实时记录裂纹萌生和扩展的过程,通过研究高压气体冲击全过程中孔壁应变响应,可明确致裂过程裂纹与应变响应之间的关系,获得最优致裂角度。本文利用高压空气冲击致裂煤岩真三轴实验平台,开展了基于孔壁应变监测的高压气体致裂煤岩实验,利用超动态应变仪监测了致裂过程中射流孔处孔壁的应变响应,研究不同冲击角度下高压气体致裂规律。

1高压气体致裂煤岩实验装置与方案

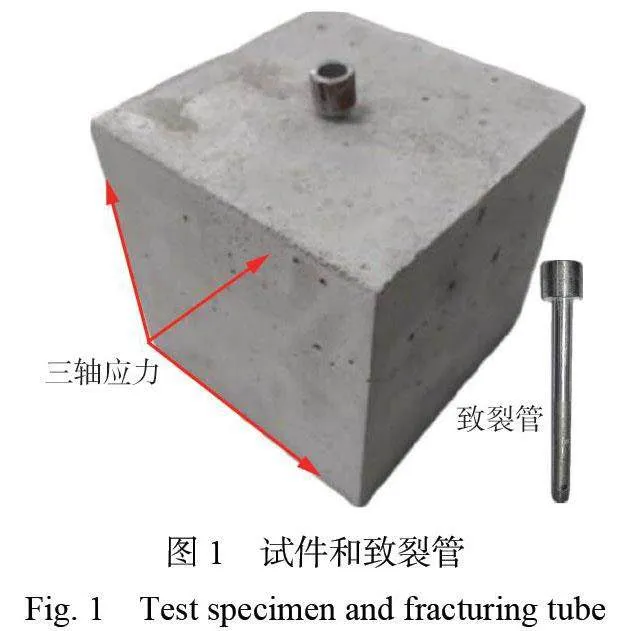

1.1试件制备

煤体作为一种沉积岩,由于在形成过程中的条件不一样,受到多方面因素影响,各向异性明显。为消除各向异性的影响,采用相似材料制作的混凝土试件开展实验。将水泥、河砂、水按1.03∶5∶1的质量比混合制成尺寸为150mm×150mm×150mm 的试件。制作试件时, 预制了直径为16mm、长度为110mm 的致裂孔,如图1 所示。试件制作完成后,在养护池中养护28 d,测得试件抗压强度为18.5MPa。

致裂管主体部分尺寸为ϕ8 mm×100 mm,距致裂管底部5 mm 处两侧对称设置一对射流孔,孔径为3 mm。待试件养护完毕,在试件表面按顺时针方向标记出射流方向与最大水平主应力的夹角,将致裂管的射流孔对准标记出的射流方向垂直放入致裂孔,并用环氧树脂进行封孔处理。共设计5 组冲击实验,冲击角度(射流孔方向与最大水平主应力方向夹角)分别为0,30,45,60,90°。

1.2实验系统

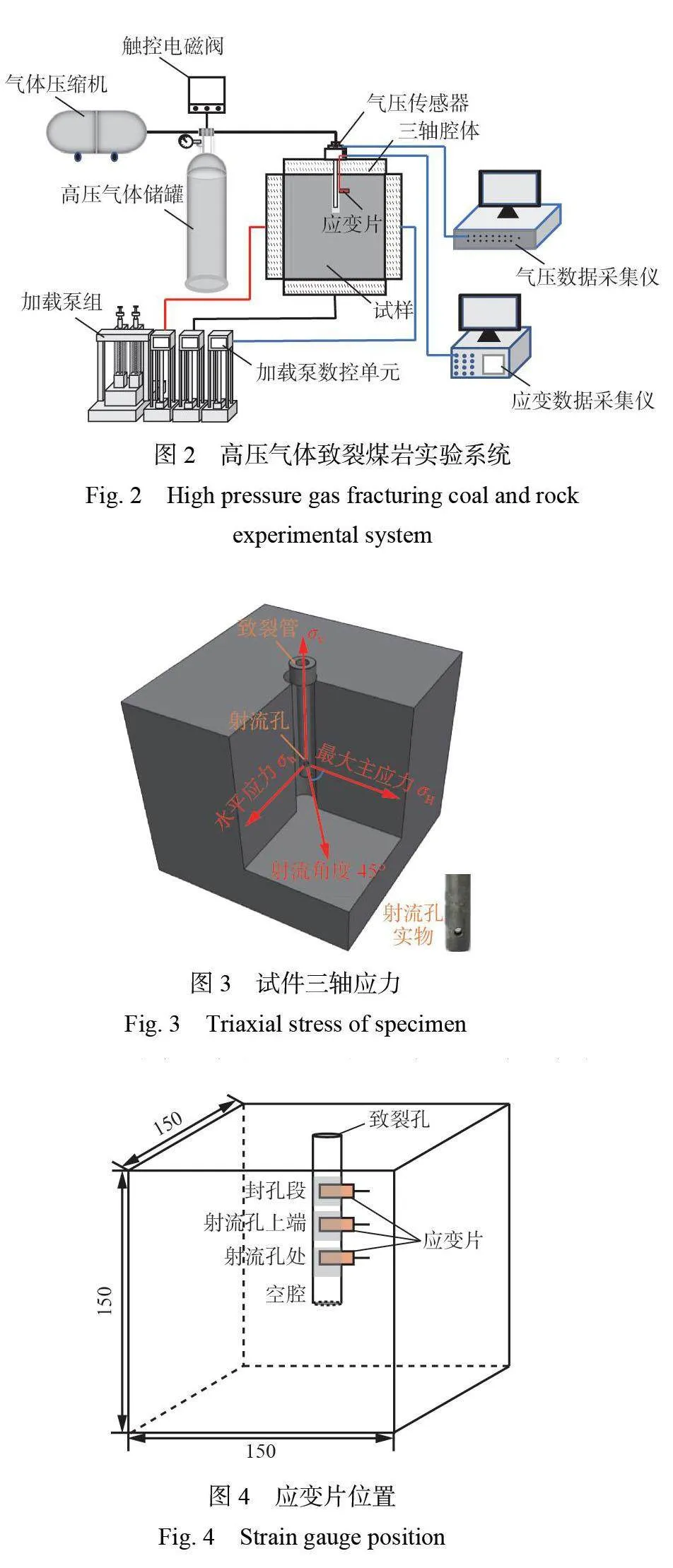

实验系统包括真三轴加载装置、数据采集系统和高压气体致裂装置3 个部分,如图2 所示。真三轴加载装置包括加载泵组、加载泵数控单元、三轴腔体,可独立施加X,Y,Z 方向的应力。数据采集系统包括超动态应变数据采集仪、气压数据采集仪。高压气体致裂装置包括四级压缩机、5 L高压气体储罐、致裂管及触控电磁阀等。

实验过程中,利用NI PXIe−4331 超动态应变数据采集仪实时采集应变数据,监测试件在高压气体冲击下产生的应变。使用气体压缩机将高压空气压入高压气体储罐中,通过触控电磁阀使高压气体瞬间释放。气压传感器用于监测气体瞬间释放过程中的气压变化。

1.3实验方案

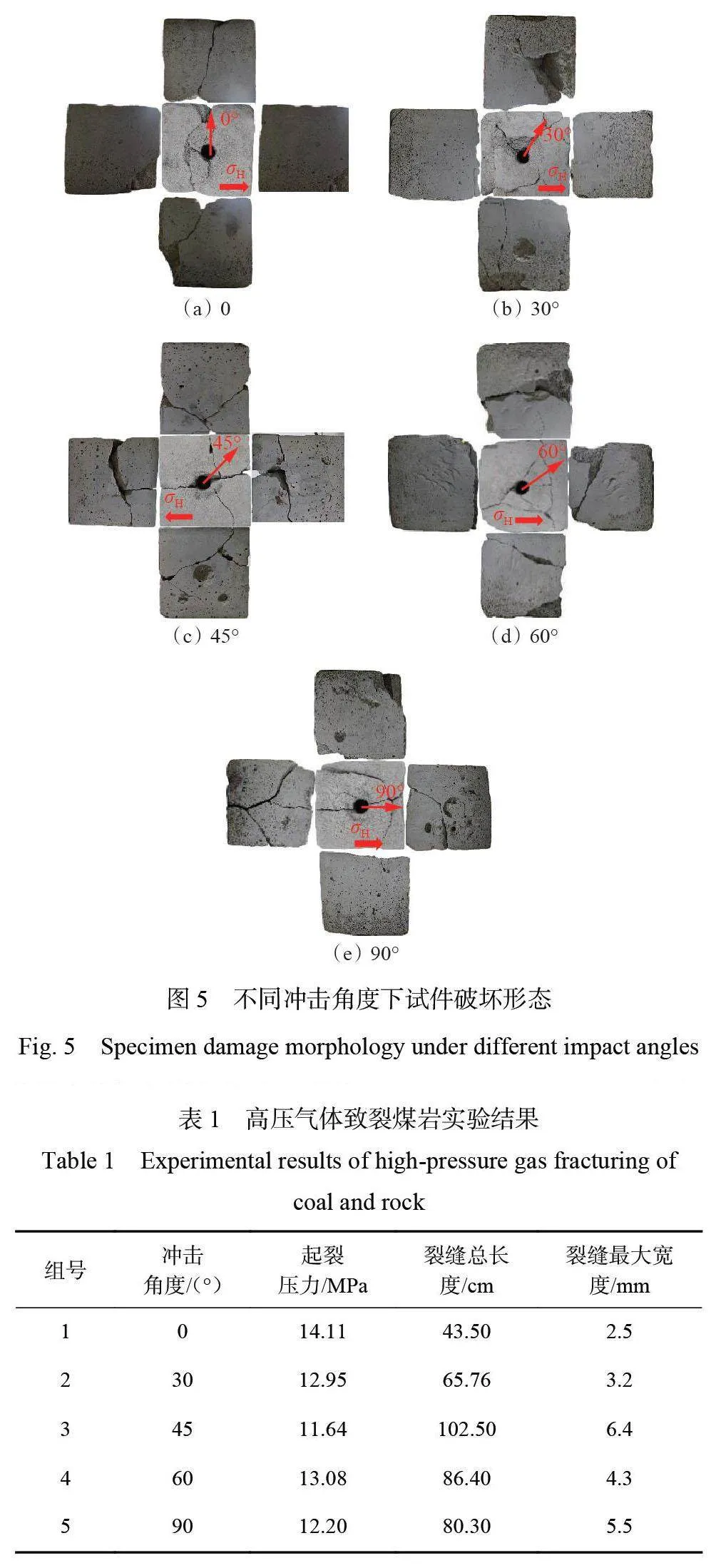

将25 个模拟煤岩体试件分5 组进行实验,每组5 个试件。试件三轴应力如图3 所示,设置水平应力σh=4.8 MPa, 最大主应力σH=6.4 MPa, 轴向应力σv=8.0 MPa。根据前期高压气体冲击预实验结果,设置释放压力为16 MPa。

1) 用毛刷将试件致裂孔内壁清理干净,将应变片粘贴在绝缘胶布上并在应变片背部涂上速干胶水,将应变片送入致裂孔预定位置;使用圆木棒反复碾压应变片,静置3 min 待胶水凝固。

2) 将致裂管放入致裂孔中,并用环氧胶水进行封孔处理,静置24 h 待环氧树脂凝固。

3) 将试件放入真三轴腔体内部,将应变片与超动态应变数据采集仪连接并测试;打开真三轴加载泵数控单元,设置三轴应力,在三轴加载阶段关闭应变数据采集仪,防止动压对应变数据的干扰;打开气体压缩机,向储气瓶中充入16 MPa 气体;连接气压数据采集仪,打开应变数据采集仪并调试,打开数控电磁阀开始实验。

本实验的目的是通过对高压气体冲击过程中的孔壁应变与气压数据进行监测,得到高压气体冲击试件破坏过程的裂纹扩展与动态应变响应之间的关系。为得到精准的动态应变数据,分别在封孔段、射流孔上端与射流孔处粘贴3 枚径向应变片,如图4所示。

2高压气体致裂煤岩实验结果与讨论

2.1破坏形态特征

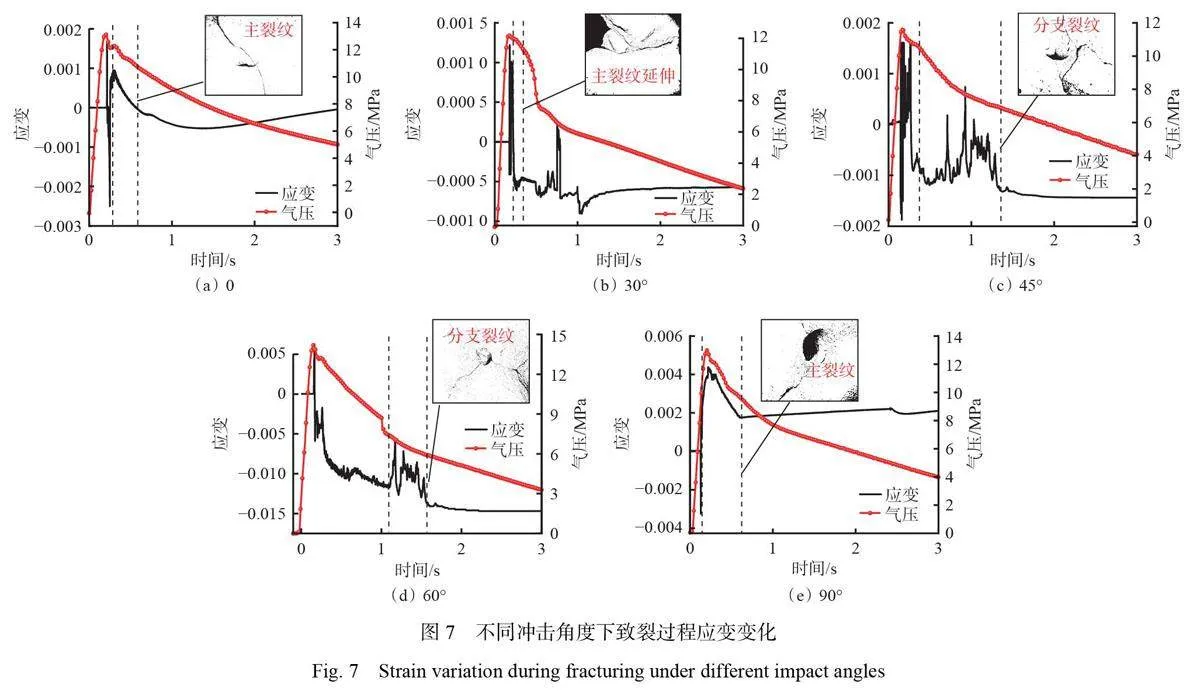

选取1组实验数据及试件破坏形态图进行分析。冲击角度对试件最终致裂形态的影响如图5 所示。① 冲击角度为0 时,试件呈现劈裂破坏,只有1 条主裂纹,未出现次生裂纹。 ② 冲击角度为30°时,试件呈现交叉型破坏,主裂纹开始出现分支,沿着30°方向扩展,延伸至距致裂孔18 mm 处时,由于冲击角度改变,在应力场与冲击波的共同作用下主裂纹发生偏转,偏转角度为10°,试件的裂缝网复杂程度较冲击角度为0 时有所上升。③冲击角度为45°时,试件呈现交叉型破坏,主裂纹发育更为明显,在冲击区域出现分支,2条分支均扩展至试件表面,试件裂缝网络进一步发育,试件上表面及四周均出现贯通裂纹。④ 冲击角度为60°时,试件呈现交叉型破坏,主裂纹沿最大水平主应力方向在试件表面延伸,出现多处分支,并贯通至试件表面,试件内部出现较为复杂的裂纹网络。⑤ 冲击角度为90°时,试件呈现劈裂破坏,主裂纹基本沿垂直于最大水平主应力方向延伸,在三轴应力作用下,试件上端面发生拉伸破坏,并与主裂纹联通。

通过对试件破坏形态的分析可得出,随着冲击角度增大,主裂纹方向逐渐发生偏转,且试件的破坏类型呈现从劈裂破坏到交叉型破坏再到劈裂破坏的过程,其中45°破坏形态最为复杂。

高压气体致裂煤岩实验结果见表1。随着冲击角度增加,起裂压力呈先减小后增大的趋势,裂缝长度、裂缝最大宽度呈先增大后减小的趋势。当冲击角度为0~45°时,随着冲击角度增大,高压气体对孔壁冲击使得试件失稳并产生裂纹所需的压力逐渐变小, 且裂缝网络逐渐趋于复杂化; 当冲击角度为45~90°时,随着冲击角度增大,孔壁起裂压力逐渐增大,裂缝网络趋于单一化。

2.2冲击气压响应规律

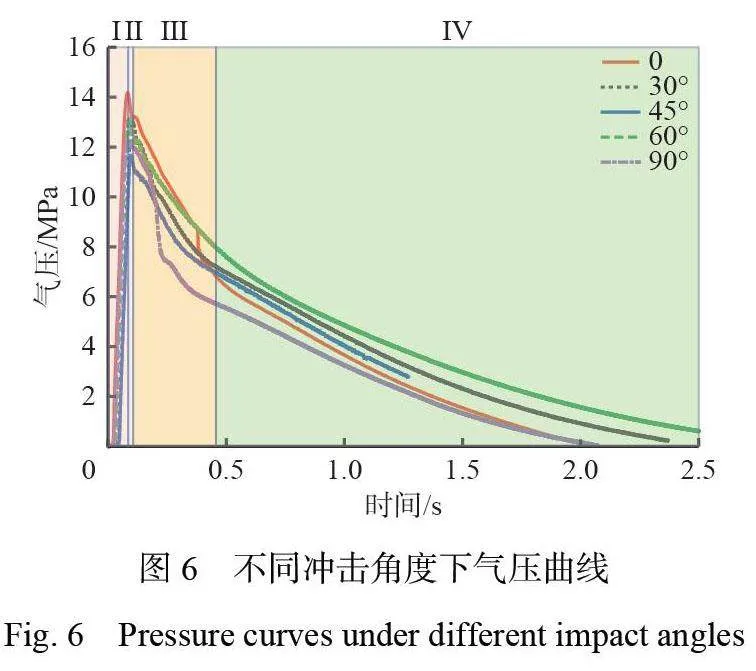

不同冲击角度下的气压曲线如图6 所示,根据气压曲线变化特征可将致裂过程划分为4 个阶段。

Ⅰ阶段为气压上升阶段,当瞬间释放高压气体时,致裂孔内气体存储空间会短暂容纳气体,此时气压曲线迅速上升至峰值。

Ⅱ阶段为气压陡降阶段,当空腔内压力达到极值的瞬间在孔壁内产生冲击波,冲击波的压力远大于试件的动态抗压强度,孔壁内部开始产生裂纹,主裂纹产生的气体通道导致气压陡然降低。

Ⅲ阶段为压力聚集阶段,此时气体压力不足以继续扩展裂缝,气体在已产生的裂缝内聚集,气压曲线短暂上升,随后在聚集气体与冲击波的共同作用下,孔壁内产生的裂纹向试件内部及表面延伸,气压曲线持续下降,此过程中应力向试件内部传播并迅速衰减。

Ⅳ阶段为压力稳定释放阶段,此阶段应力峰值小于煤体的动态抗压强度,难以使试件发生破坏,但在三轴应力、应力波与冲击气体的共同作用下,裂纹扩展并延伸至试件表面,腔体与试件内剩余气体完全释放。

2.3孔壁应变响应规律

2.3.1孔壁应变过程特征

不同冲击角度下的孔壁应变曲线如图7 所示,应变是一个无量纲值,本文中“+”表示压应变,“−”表示拉应变。

冲击角度为0 时,气压曲线在0.25 s 到达峰值并在瞬间下降,随后应变曲线迅速到达压应变峰值+0.001 68, 并在0.1 s 内迅速下降至拉应变峰值−0.002 52,孔壁受到高压空气冲击后在冲击区域出现主裂纹。0.3 s 时气压小幅回升,但不足以使裂纹继续扩展, 应变曲线从拉应变峰值陡然上升至+0.009 7。由于气体在裂纹尖端处聚集,试图打开新的气体逃逸通道,导致应变剧烈波动,随着气体逃逸通道的打开,气压均匀释放,孔壁拉伸应变随之稳定。

冲击角度为30°时,应变以拉应变为主,应变曲线出现数个上下阈值, 且出现2 次较为明显的峰值。第1 次峰值出现在气压曲线到达峰值后下降的瞬间,由于孔壁受到气压的冲击,孔壁应变在拉应变和压应变之间波动,此时孔壁出现主裂纹。0.5 s 时气压释放速率减缓,随后应变曲线开始剧烈波动,强烈的拉应变说明此时主裂纹尖端不断出现拉伸损伤,并逐渐发展为新裂缝。

冲击角度为45°时,拉应变远大于压应变,且应变曲线出现较多上下阈值,说明试件内部裂缝起裂和扩展较为明显。0.15~0.25 s 气压曲线在到达峰值后陡然下降,应变在拉应变和压应变之间波动,在高压气体冲击作用下孔壁裂纹开始发育。0.25~0.85 s气压曲线下降暂缓,0.5~1.4 s 应变曲线出现剧烈波动,此时试件内部主裂纹与衍生裂纹逐渐发育成型。

冲击角度为60°时,气压上升至峰值14.2 MPa 后,在0.1 s 内迅速下降至13 MPa,受到气压冲击后孔壁应变迅速上升至压应变峰值,并在0.1 s 内剧烈波动,此时主裂纹出现,对应气压曲线有一定回升后再次下降。1 s 时气压曲线出现断崖式下降,同时应变曲线开始剧烈波动,直到1.5 s 后拉应变趋于稳定,此时试件内主裂纹产生分支并向外延伸扩展。

冲击角度为90°时,应变曲线基本没有明显波动,0.15~0.4 s 内随着气压冲击,孔壁拉应变在瞬间累积并伴随主裂纹出现,随后气压释放速率趋于稳定,应变也无波动情况。

在高压气体冲击作用下,气压曲线与应变曲线具有极强的相关性。当气压上升到峰值后,由于高压气体对孔壁的冲击,应变曲线迅速上升至峰值。当气压曲线出现小幅攀升时通常伴随着应变曲线的攀升,这一现象对应着试件内部出现新裂纹。孔壁应变数据主要由拉应变组成,且在冲击角度为30,45,60°时孔壁应变曲线有2 个明显峰值。第1 个峰值在气压曲线达到峰值后0.1 s 左右出现,出现第2 个峰值时通常伴随着主裂纹的衍生与扩展及次生裂纹的出现。当冲击角度为0 和90°时应变曲线未出现第2 个峰值。

高压气体致裂时改变冲击角度,试件主裂纹方向会发生不同程度的偏转,试件裂纹的萌生与扩展也与应变响应息息相关。对比不同冲击角度下的应变与气压曲线可发现一个共同规律:当气压快速上升并急剧下降时,应变迅速上升至最大值并伴随着主裂纹的产生;气压曲线在短时间内变化时应变曲线存在多个上下极值,在压裂过程中气压变化与裂缝的起裂与扩展有关,这也意味着可根据应变波动识别裂缝的起裂与扩展,且相较于气压曲线,应变曲线的变化规律更易识别。

2.3.2冲击角度对孔壁应变的影响规律

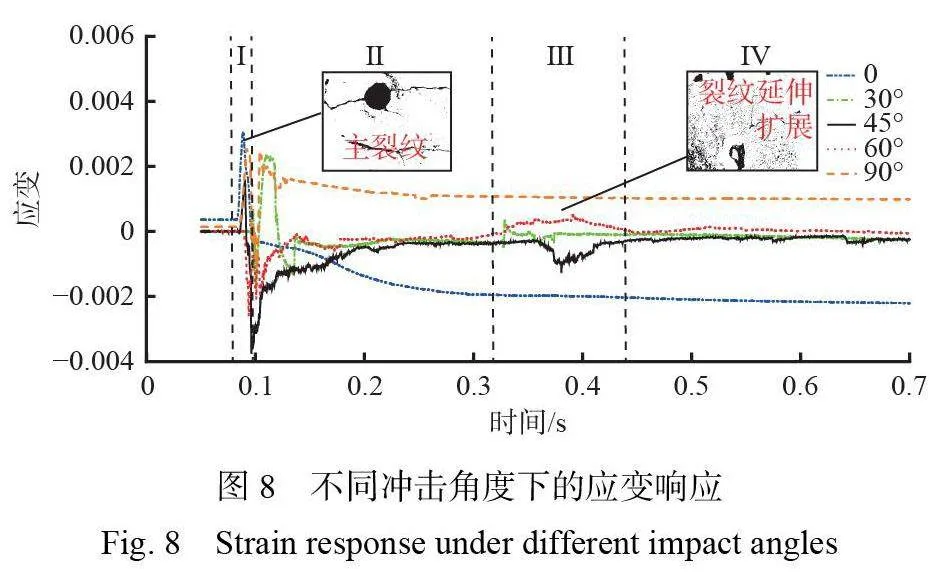

不同冲击角度下的应变响应如图8所示,高压气体致裂过程可划分成4个阶段。

Ⅰ阶段为裂纹萌生阶段,由于孔壁受到气体瞬间冲击,应变曲线在短时间内从压应变向拉应变转换,说明气体对孔壁的冲击使得孔壁产生拉应力作用,气压曲线迅速上升到峰值,气压从0 上升到峰值压力13.65 MPa 的时间仅为71.2 ms,此时气体在致裂管内部与致裂孔内聚集并不断侵蚀孔壁表面,试图打开气体逃逸通道。

Ⅱ阶段为主裂纹扩展阶段,气压出现小幅下降,同时应变迅速达到峰值,由于高压气体对孔壁的持续冲击,孔壁内沿着射流孔方向开始起裂,主裂纹形成的瞬间气体涌入通道内部,随后应变曲线在0.25 s内波动,应变波动存在多个拉应变与压应变的阈值,说明裂纹有延伸扩张趋势,因为此时气体冲击波的压力大于试件的动态抗压强度,高压气体深入主裂纹内部将主裂纹进一步延伸,这一过程随着气压降低而逐渐停止。

Ⅲ阶段为裂纹延伸扩展阶段,Ⅱ阶段在裂纹内聚集的气体持续对裂纹冲击,使主裂纹持续扩展延伸,试件内部出现复杂的裂纹网络,气压出现大幅下降。由应变曲线可看出,此阶段因为主裂纹扩展,应变出现第2 个峰值,随着试件内部出现复杂裂纹网络,应变曲线出现小范围波动。

Ⅳ阶段为裂纹稳定阶段,试件内部形成复杂裂纹网络,主裂纹及其他裂纹的分支延伸至试件表面,剩余冲击气体通过已经打开的逃逸通道逐渐释放。

2.4讨论

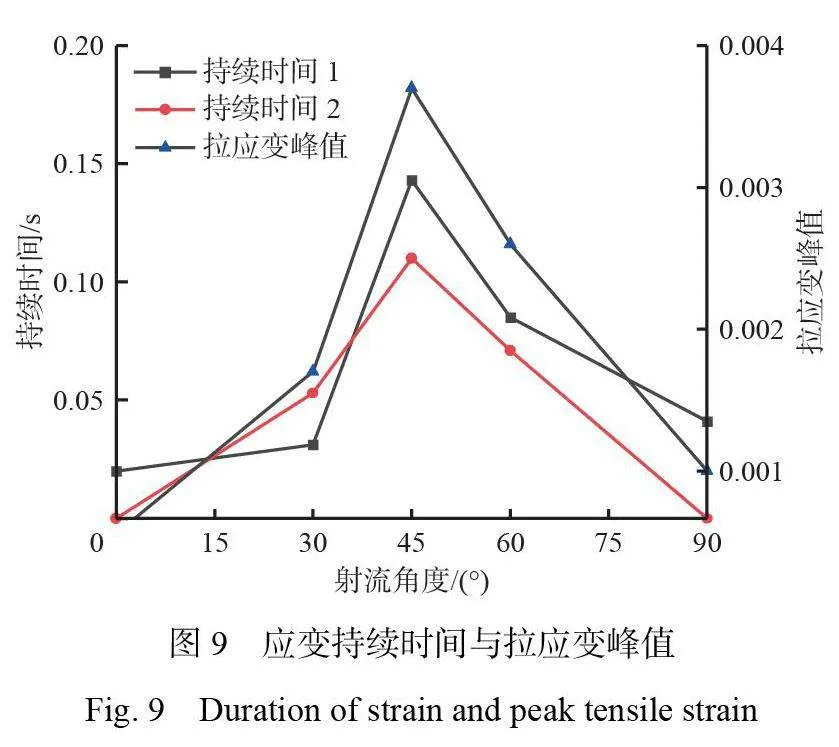

将应变持续时间与拉应变峰值作为致裂效果的主要评价标准。持续时间指当高压气体对试件作用产生主裂纹后应变达到峰值到逐渐稳定所需时间(持续时间1),以及聚集在主裂纹尖端的气体使主裂纹衍生扩展时的应变响应时间(持续时间2)。持续时间越长,表明高压气体对试件内部的破坏时间越长,更容易使试件裂纹网络趋于复杂。拉应变峰值大小表明高压气体对试件作用瞬间试件的破坏程度。

从应变响应曲线中提取出应变出现峰值后的应变持续时间与拉应变峰值,如图9 所示。可看出稳定持续时间与拉应变峰值的变化规律均是随着冲击角度的增加呈先增加后减少的趋势,二者均在冲击角度为45°时达到峰值,表明当冲击角度为45°时,高压气体对试件内部造成的破坏程度与裂缝网络的复杂程度达到极致,试件破坏类型为交叉破坏,试件内部容易萌生复杂裂纹网络,致裂效果最佳。

3结论

1) 随着冲击角度的增加,主裂纹方向逐渐发生偏转,且试件的破坏类型呈现从劈裂破坏到交叉型破坏再到劈裂破坏的过程。

2) 冲击过程中气压曲线主要分为4 个阶段:气压上升阶段、气压陡降阶段、压力聚集阶段、压力稳定释放阶段。气压陡降阶段和压力聚集阶段对应冲击过程中主裂纹出现和试件内部裂缝网络扩展。

3) 在高压气体冲击作用下,孔壁应变数据主要由拉应变组成,出现2 个明显的峰值。第1 个峰值在气压曲线达到峰值0.1 s 后出现并伴随主裂纹产生,第2 个峰值常伴随着主裂纹的衍生与扩展。

4) 相较于气压监测数据,通过应变信号变化规律更易识别试件内部的裂隙发育情况。5 种冲击角度的孔壁应变实验结果表明:0~45°时,随着冲击角度增大,应变的最小值与峰值逐渐减小,持续时间逐渐变长,试件更容易出现贯通裂纹,裂隙趋于复杂化;45~90°时,随着冲击角度增大,应变的最小值与峰值逐渐升高,持续时间缩短,主裂纹更容易发生偏转,裂隙趋于单一化。