软硬交错倾斜煤层下煤矿钻孔机器人钻杆系统振动特性研究

关键词:煤矿钻孔机器人;软硬交错煤层;倾斜煤层;水平钻进;钻杆系统;振动特性

中图分类号:TD67 文献标志码:A

0引言

随着我国煤矿开采规模逐渐扩大,钻探作业深度和强度不断加大[1]。在深部钻进过程中,煤矿钻孔机器人面对的煤岩层地质条件更加复杂[2] ,煤岩各向异性、软硬交错煤层及断层、褶曲、裂缝等地质构造使得钻杆系统与煤岩层相互作用时,钻头−煤岩间力学状态呈动态变化[3]。特别是水平钻进过程中,软硬交错与倾斜煤层极易对钻头产生不可控的偏斜扰动及强烈的碰撞反力,导致钻进轨迹偏斜、钻杆系统振动等问题[4]。研究钻杆系统与煤岩层相互作用,以及煤层硬度、倾斜角度对钻杆系统振动特性的影响具有现实意义。

国内外专家学者在钻杆振动特性研究方面取得了一定成果。T. Richard 等[5]、K. Nandakumar 等[6]考虑黏滞阻尼,建立了钻柱纵−扭2 自由度耦合模型,并进行稳定性分析。Liu Xianbo 等[7]、B. Saldivar 等[8]考虑非线性干摩擦,建立了钻柱纵−扭2 自由度耦合数学模型,并分析其稳定性。N. K. Tengesdal 等[9]采用2 自由度质量弹簧阻尼模型,建立了钻井系统中钻头与岩石相互作用的纵−扭耦合动力学模型并进行数值分析。Y. M. Choe 等[10]提出了具有5 自由度的纵−扭集中参数模型,并采用Runge−Kutta 方法进行数值模拟,研究了具有非光滑特性的钻柱系统的纵−扭模态相关性。吴泽兵等[11]、刘清友等[12]分别采用有限元法、牛顿法研究了钻杆纵向与横向振动的动力学特性。朱才朝等[13]基于钻头−岩石的相互作用,采用能量法建立了横−纵−扭全耦合非线性动力学方程,并进行数值仿真分析。Zhao Jianguo 等[14]综合考虑钻头性能、钻速、转矩等因素,建立了纵−扭动力学的流固耦合模型,分析了各因素对纵−扭振动特性的影响。此外,专家学者还对煤岩层性质、钻进工况对钻杆系统动力学的影响展开研究。张冯豆[15]研究了钻头与复杂地层的相互作用,分析了地层动态反力作用下钻柱系统的振动特性。文国军等[16]采用数值模拟和响应面分析相结合的方法,研究了钻进过程中钻头与深部复杂地层的动态特性及参数响应规律。

为更全面地研究复杂煤层工况对煤矿钻孔机器人水平钻进过程中钻杆系统振动特性的影响,本文开展了钻杆系统在不同倾斜角度下软硬交错煤层中钻进过程的实验研究,分析钻杆系统的纵−横−扭耦合振动特性,为煤矿钻孔机器人水平钻进轨迹预测及控制奠定理论基础。

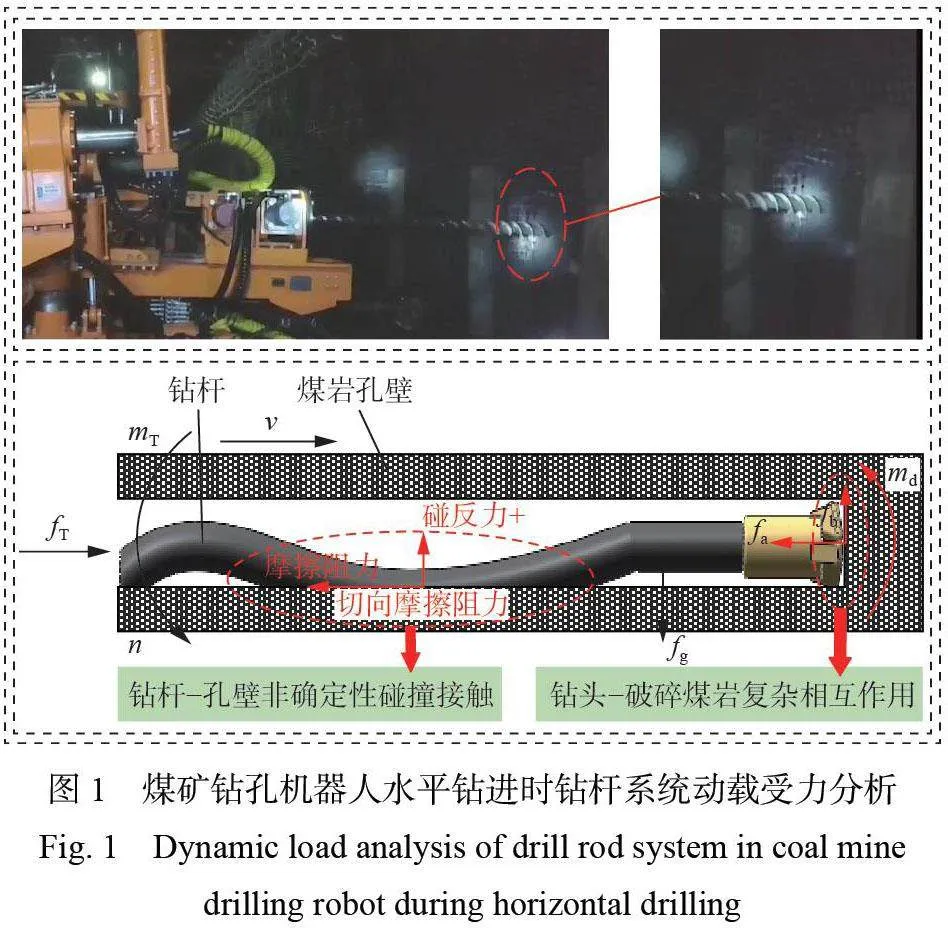

1钻杆系统动载受力分析

煤矿钻孔机器人在深部煤层水平钻进过程中,由夹持器、钻杆、钻头等组成的钻杆系统将承受自重、给进阻力、转矩、阻尼、钻杆−孔壁接触碰撞力、摩擦阻力、钻头−破碎煤岩相互作用力等综合作用,产生纵向、横向、扭转及其耦合振动。钻杆系统受力分析如图1 所示。其中fT为钻孔机器人提供的推进力;n为钻杆转速;"v为钻杆钻速;"mT为钻杆转矩;fg为钻杆自重; fa," fb分别为钻杆系统受到的煤岩层动载轴向力和动载切向力;md为破岩过程中钻杆系统的转矩。

根据汉密尔顿原理,采用离散有限元法建立钻杆系统水平钻进过程中的动力学模型(式(1))。为贴近实际工况,采用弹簧−质量−阻尼系统建模,引入钻头钻进软硬交错倾斜煤层时的相互作用力、钻杆与孔壁非确定性动态接触碰撞摩擦、钻杆夹持端钻进工况等边界条件,并假设钻杆为均质弹性直杆,水平钻进轨迹与钻头及钻杆轴线重合,钻进过程中钻杆转速保持不变,钻杆系统横向振动分解为钻头或钻杆横截面上水平、竖直2个方向的分量。

煤矿钻孔机器人钻杆系统是一个具有较大细长比的柔性转子系统[17]。与常规垂直钻进不同,水平钻进过程中细长钻杆的抗弯能力弱,在自重作用下极易与煤岩孔壁发生非确定性接触碰撞和摩擦,导致横向振动,且其接触沿孔深和煤壁随机分布。同时,钻头钻进深部复杂煤岩层的软硬交错倾斜煤层时,将承受频繁的交变应力和较大的附加冲击载荷,造成钻头跳钻和涡动,引起钻杆系统产生横−纵−扭振动及其相互叠加耦合振动[18]。此外,随着钻进深度增加,钻杆的细长比不断增大,导致其刚度减小。在钻进压力作用下,钻杆逐渐进入正弦屈曲、螺旋屈曲等失稳阶段[19],导致钻杆在孔壁中周期性旋转运动时,其转矩发生不规则变化,并伴随与孔壁的不确定接触碰撞,使钻柱受力和运动形态更加复杂,钻杆的耦合振动规律发生明显变化。因此,采用钻杆系统的动力学模型难以准确表述钻头−煤岩及钻杆−孔壁的动态非确定性接触碰撞摩擦。本文采用实验方法分析软硬交错倾斜煤层中钻杆系统的耦合振动特性。

2钻进实验设计

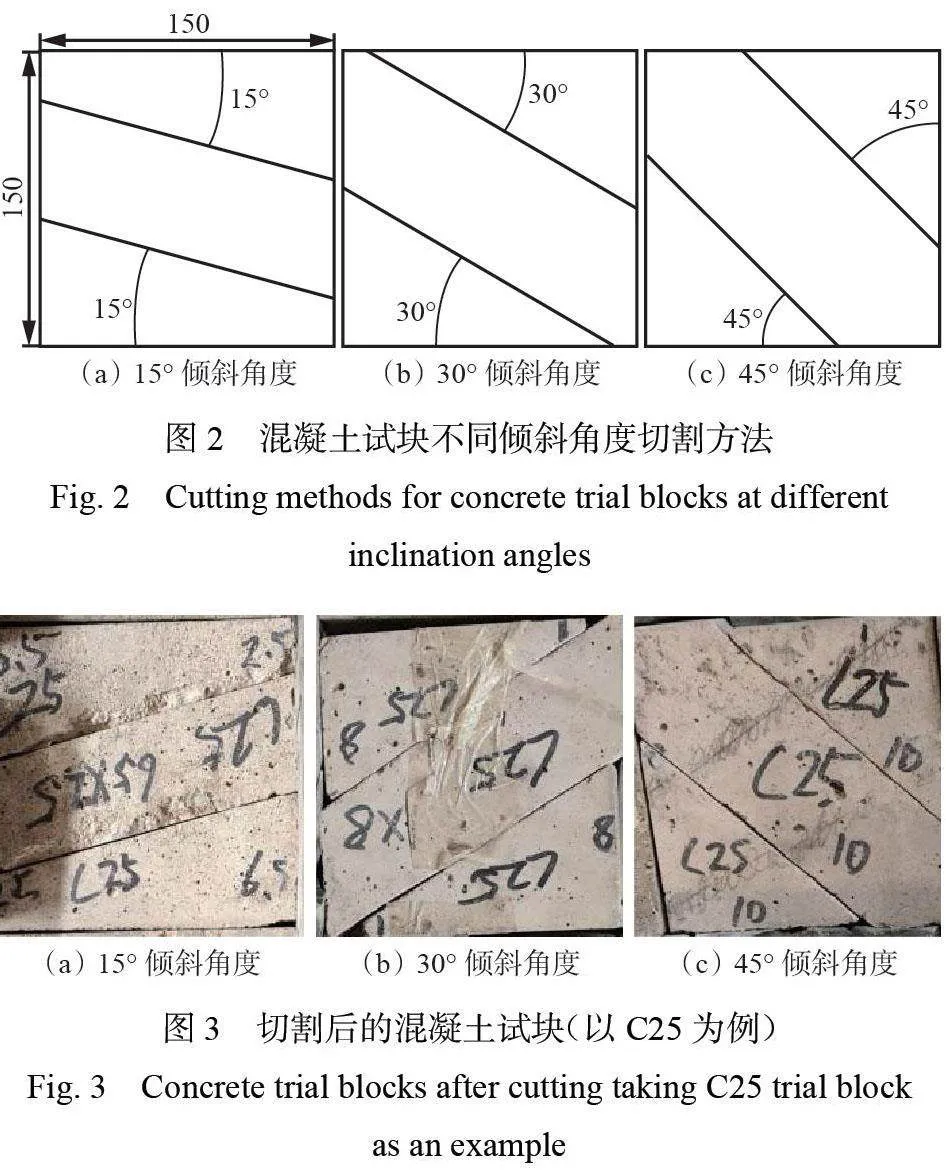

根据钻孔机器人在山东某矿区实际钻进工况开展实验。煤层信息:煤3,褐黑色条痕,沥青、玻璃光泽,层状构造,条带结构,主要由亮煤组成,次为暗煤;局部含不稳定炭质泥岩夹矸,质较硬;煤层普氏系数为0.8~2.3,平均为1.6。为更全面地研究煤层硬度对钻杆系统振动特性的影响,将被研究煤层的普氏系数扩展为1.5~3.5。考虑该矿区较难同时获取该普氏系数范围内的天然煤块,根据相似原理,选用混凝土试块C15, C25, C35(抗压强度分别为15,25,35 MPa)替代天然煤块进行实验,分别对应普氏系数为1.5 的软煤层、普氏系数为2.5 的中硬煤层和普氏系数为3.5 的硬煤层。混凝土试块采用统一规格的水泥、砂子、砂石,根据不同硬度需求配比试制而成[20]。实验采用ϕ65 mm 钻头和ϕ55 mm 刻槽钻杆,因此试块尺寸设计为150 mm×150 mm×150 mm。对C15,C25,C35 试块进行15,30,45°切割,如图2 所示,来模拟缓倾斜煤层(煤层倾角为8~25°)和中倾斜煤层(煤层倾角为25~45°)。以C25 试块为例,切割后如图3所示。

钻进实验设计方案见表1。搭建煤矿钻孔机器人水平钻进实验平台及振动信号监测系统,如图4所示。采用三向振动加速度传感器监测钻进过程中钻杆轴向(纵向X 方向)及径向(横向Y,Z 方向)的振动加速度信号,采用转速传感器测量扭转振动信号(转速信号)。

混凝土试块切割后各部分之间没有粘合,处于独立摆放状态。开始钻进实验前,通过实验平台的油缸加载装置及螺栓连接肋板结构对试块进行夹紧操作(所有试块夹紧时选用相同的加载力),避免因摆放造成的试块间隙对钻杆振动的影响。煤矿钻孔机器人水平钻进实验过程:① 按照表1 中的设计方案,排放不同硬度及倾斜角度的试块。② 在加载油缸连接钢板内侧,采用木板及缓冲垫对试块进行左右粗定位,在试块顶部采用木板进行上下粗定位,在试块尾部采用未切割试块进行粗定位。③ 操作实验平台左右两侧的对称油缸及试块顶部和尾部的螺栓连接肋板,对试块进行上下、左右及前后夹紧定位。④ 采用相同钻进工艺参数进行钻进实验。

在混凝土试块实际浇筑过程中,很难达到水泥与砂子、砂石充分混合均匀的理想状态,尤其是在通过振动搅拌棒搅拌或敦实操作进行排空处理时,会出现砂石少量聚集的情况,造成混凝土试块的非均质结构。为降低该现象对钻杆系统振动特性的影响,每组实验重复3 次。

3实验结果分析

考虑到实验过程中环境干扰、传感器噪声等对振动信号产生影响,采用经验模态分解(EmpiricalMode Decomposition,EMD)方法分解采集信号[21],通过相关系数法进行滤波,之后重构信号。以方案1(15°煤层倾斜角度下,软→中硬→硬煤层钻进)中X 方向振动加速度信号为例,对EMD 预处理后的振动加速度信号进行一次积分运算,获得振动速度信号,再次进行积分运算,得到振动位移信号,如图5所示。后续对振动位移信号进行统计分析。

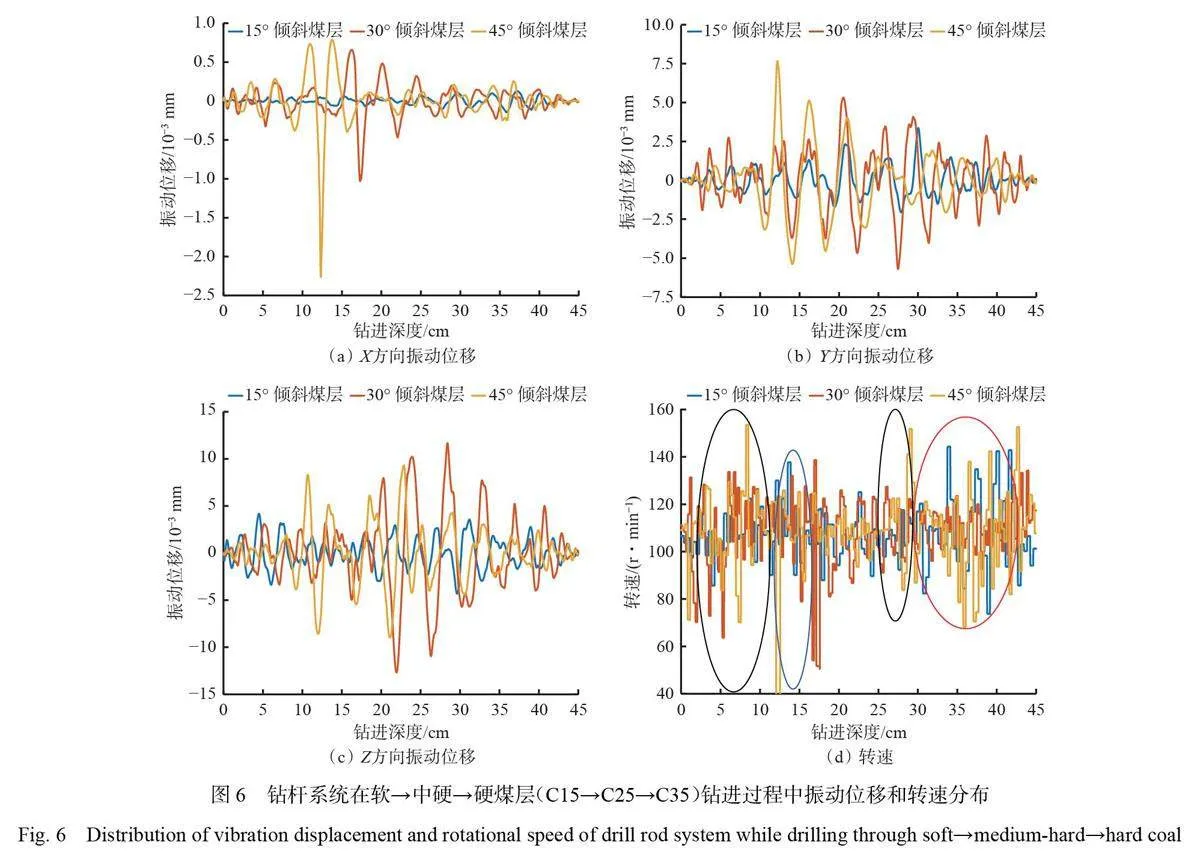

统计不同煤层倾斜角度下,钻杆系统在软→中硬→硬煤层(C15→C25→C35) 中水平钻进时X, Y,Z 方向振动位移及转速信号,如图6 所示。

从图6(d)可看出,在钻杆系统纵向和横向振动位移幅值发生时段,钻杆转速发生跃变。在15°倾斜煤层中, 钻杆转速剧烈波动处于钻进深度30~43 cm,如红色椭圆形圈内标识;在30°倾斜煤层中处于钻进深度15~20 cm,如蓝色椭圆形圈内标识;在45°倾斜煤层中处于钻进深度5~15,25~30 cm,如黑色椭圆形圈内标识。同时,随着煤层倾斜角度增大,钻杆系统的转速变化幅度(扭转振动幅值)增大。

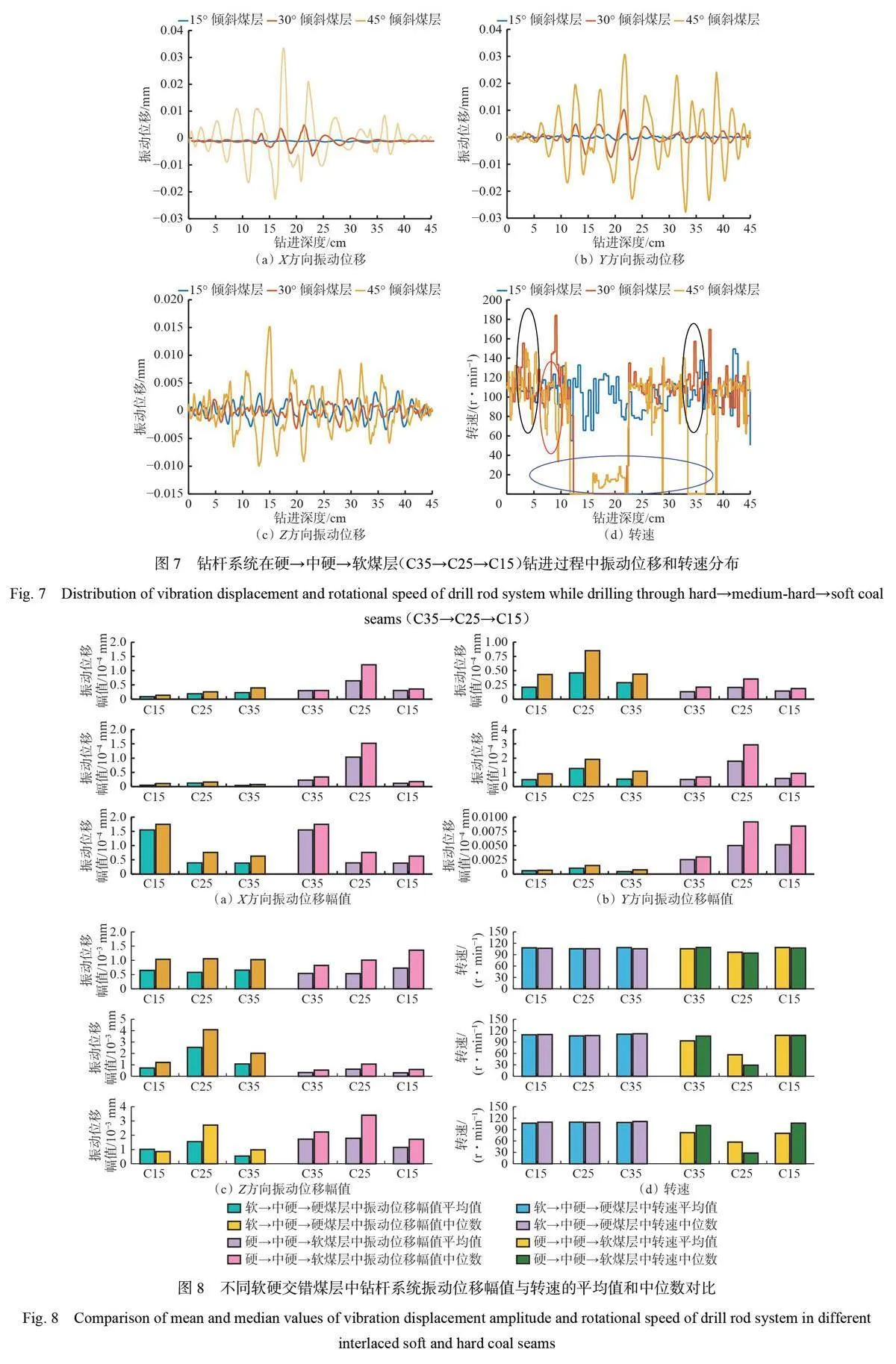

统计不同煤层倾斜角度下,钻杆系统在硬→中硬→软煤层(C35→C25→C15) 中水平钻进时X, Y,Z 方向振动位移及转速信号,如图7 所示。可看出随着煤层倾斜角度增大,钻杆系统X,Y,Z 方向的振动位移幅值及转速波动范围均增大,45°倾斜角度时三向振动位移幅值较15°倾斜角度时呈3~10 倍增大,较30°倾斜角度时呈2~3 倍增大,且集中在钻进深度10~25 cm(X,Y 方向)和8~22 cm(Z 方向)。在45°倾斜煤层中,钻杆系统转速出现剧烈波动。为防止卡钻,降低转速缓慢钻进,因此出现转速为0 的情况。

对比图6、图7 可看出,同一煤层倾斜角度下,钻孔机器人在软→中硬→硬煤层中钻进较在硬→中硬→软煤层中钻进时,钻杆系统的纵向、横向及扭转振动幅度更大。

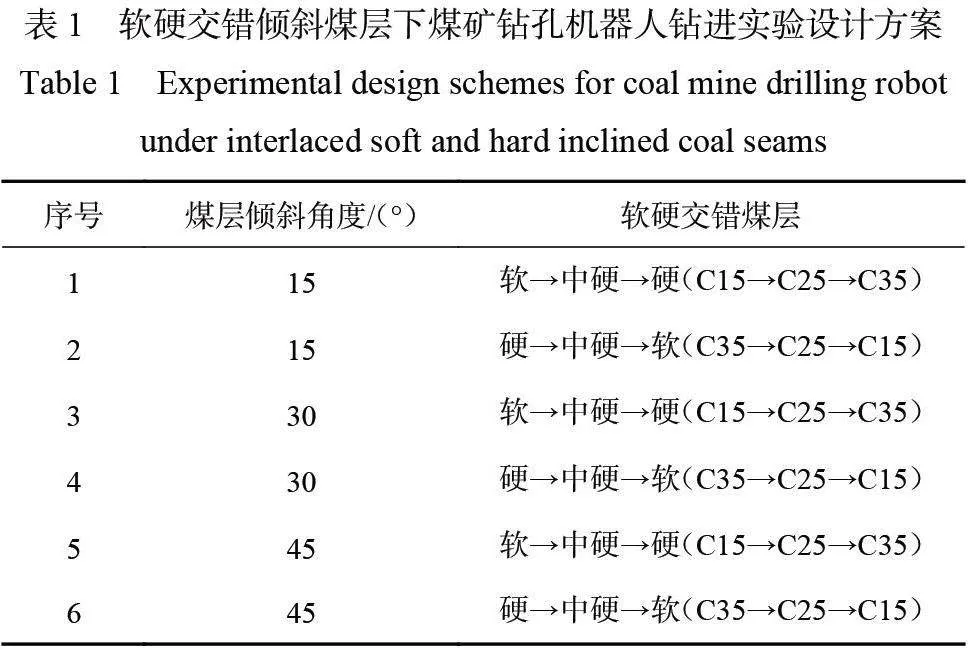

为了更清晰地对比钻杆系统纵向、横向、扭转振动信号在不同软硬交错煤层中的变化规律,取振动位移和转速信号的均值和中位数, 结果如图8 所示。可看出与软→中硬→硬煤层相比,钻杆系统在硬→中硬→软煤层中钻进时,X 方向的振动位移幅值在15,30°倾斜煤层中明显增大,45°倾斜煤层中变化不大;Y 方向的振动位移幅值在30,45°倾斜煤层中增大;Z 方向的振动位移幅值在15,45°倾斜煤层中小幅增大,而在30°倾斜煤层中呈下降趋势。钻杆系统转速变化发生在硬→中硬→软煤层钻进中,煤层倾斜角度越大,转速均值与中位数之间的差值越大,即转速波动越大。整体来看,当煤层倾斜角度较小(15,30°)时,软硬交错煤层对钻进系统振动特性的影响较大,当倾斜角度较大(45°)时,倾斜角度对振动特性的影响较软硬交错煤层大。

4结论

1) 搭建煤矿钻孔机器人水平钻进实验平台及振动信号监测系统,在考虑钻杆−煤壁及钻头−煤岩间非确定性动态接触碰撞摩擦,以及随钻进深度不断变化的钻杆抗弯能力等因素前提下,开展了软硬交错倾斜煤层水平钻进实验,研究了倾斜角度及软硬交错煤层对钻杆系统振动特性的影响。

2) 当煤层倾斜角度为15~45°时,钻孔机器人无论是在硬→中硬→软煤层还是软→中硬→硬煤层中钻进,钻杆系统的纵向、横向、扭转振动幅值均随煤层倾斜角度的增大而增大。

3) 当煤层倾斜角度较小(15,30°)时,软硬交错煤层对钻杆系统振动特性的影响较大,当煤层倾斜角度较大(45°)时,煤层倾斜角度对钻杆系统振动特性的影响大于软硬交错煤层。

4) 较大的砂石对钻进过程中钻杆系统振动产生一定影响。后续将重点研究煤岩混合度、断层、裂隙等地质构造对钻杆系统振动特性的影响。