综掘工作面气幕控尘参数对粉尘污染的影响

关键词:综掘工作面;气幕控尘;径向分风;负压控尘;粉尘污染

中图分类号:TD714.4 文献标志码:A

0引言

综掘工作面是煤矿井下的关键生产区域,掘进机切割煤岩时瞬间释放的粉尘质量浓度可高达3 000 mg/m³。高浓度粉尘在巷道内随风流扩散引发较为严重的粉尘污染,对矿工职业健康和企业安全生产构成威胁[1-3]。

长压短抽式局部通风系统是煤矿综掘工作面常用的控除尘技术,通过轴向压风流场分风形成径向气幕,配合除尘通风机的负压控尘流场,能够有效控制粉尘扩散。国内外学者针对综掘工作面气幕控尘规律开展了深入研究。Wang Pengfei 等[4]、Li Yongjun等[5]、张义坤等[6]、陈芳等[7]通过数值模拟和模型实验,探究了传统径向气幕对粉尘扩散的阻控效果,确定了有效压抽风量比。Gui Changgeng 等[8]运用数值模拟揭示了不同气幕参数下粉尘在时间和空间变量下的分布特征,获得了能有效降低司机位置粉尘质量浓度的初始气幕风速和气幕倾角。刘荣华等[9]设计了双径向旋流屏蔽通风控尘方案,降低了掘进机产尘和转载点扬尘对司机的影响,优化了压抽风量比。Wang Hao 等[10]、Yin Shuai 等[11]、Hua Yun 等[12]针对新型多径向附壁旋流气幕系统,通过实验测试、数值模拟、工程实测,研究分析了不同通风条件下的气幕阻尘效果。夏丁超等[13]通过数值模拟分析了径向出风距离等因素对气幕控尘效果的影响。

上述研究成果不仅丰富了气幕控尘理论,也为其应用提供了指导。但气幕控尘效果受压抽风及径向分风多要素影响,而现有成果多局限于某单一要素对气幕控尘的影响规律研究。因此,本文以径向分风流量与负压控尘流量作为变量,通过数值模拟与现场实测,针对上述变量耦合条件下的风流场演变和粉尘场扩散开展研究,从而获得最优气幕控尘参数,为综掘工作面精准控尘技术发展提供理论指导。

1模型构建

1.1数学模型

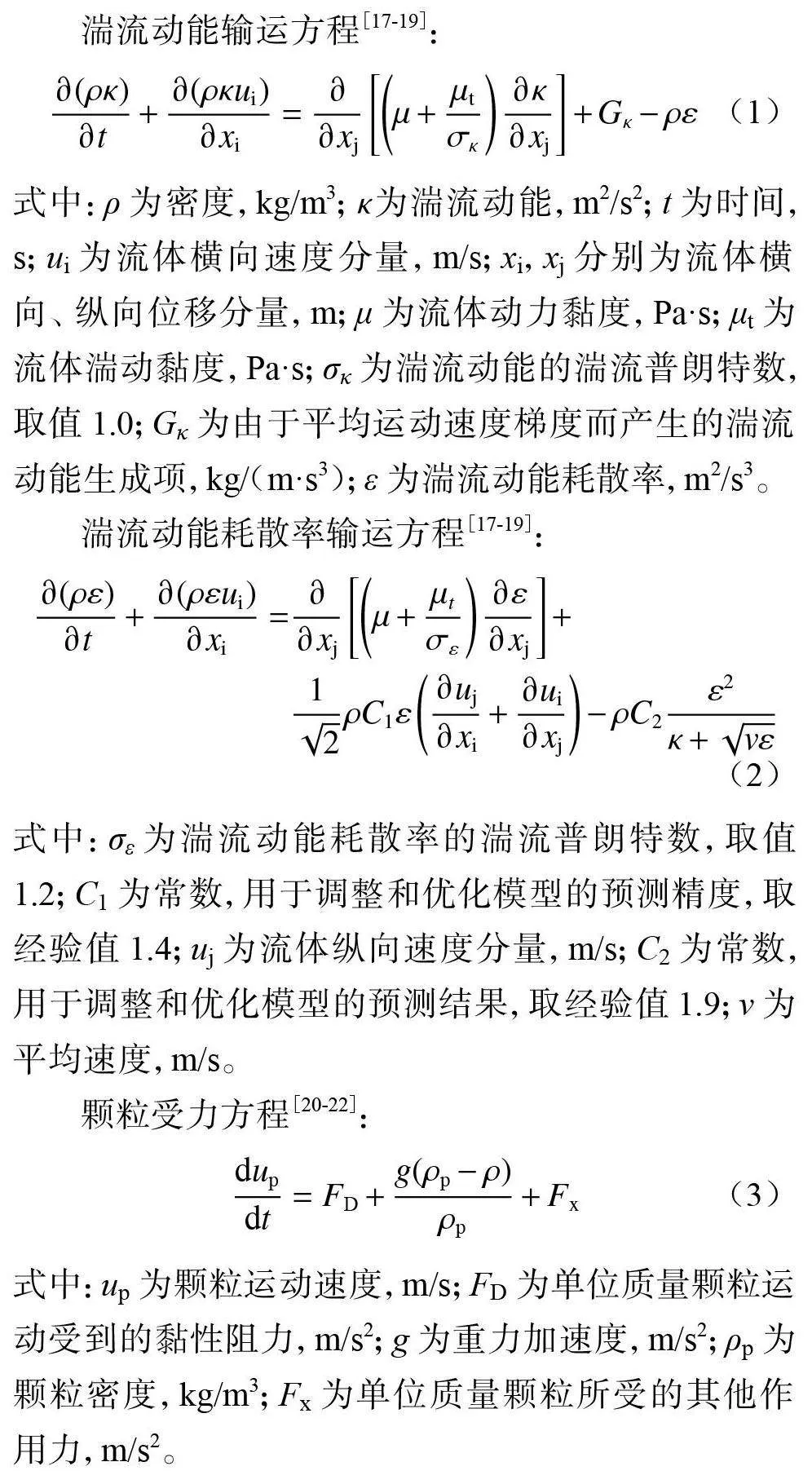

综掘巷道内风流场并不复杂,风流中粉尘体积浓度低于10%,因此,将风流、粉尘分别视为连续相和离散相, 运用Euler−Lagrange 模型开展模拟运算[14-16]。其中,Standard κ−ε 模型用于求解连续相运动,颗粒随机轨道模型用于求解离散相运动。模拟运算中涉及的主要控制方程如下。

1.2几何模型

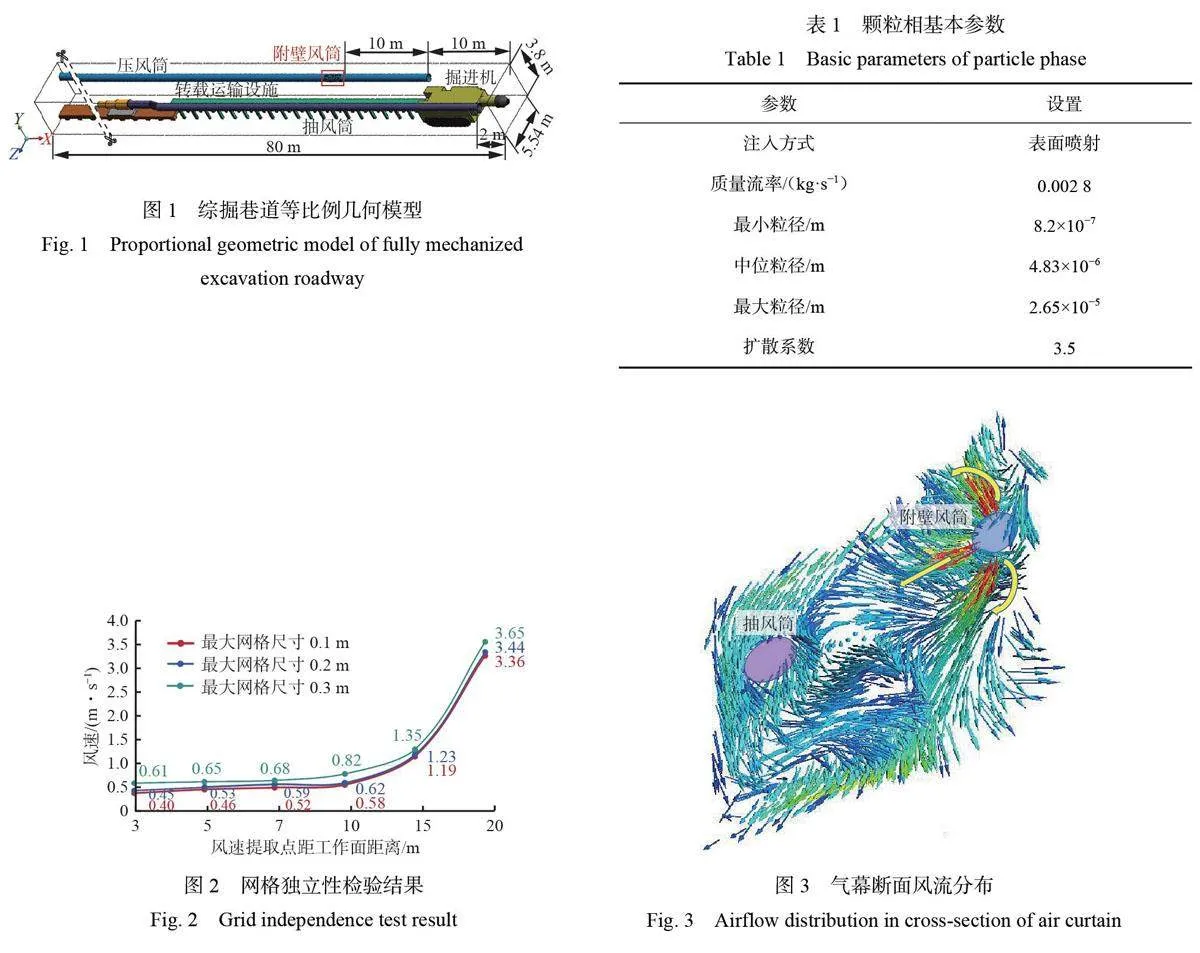

利用SolidWorks 软件构建综掘巷道等比例几何模型,如图1 所示。其中,巷道为长80 m、宽5.54 m、高3.8 m 的长方体结构,内部设置掘进机、转载运输设施等大型设备。通风装置为压抽风筒及用于形成气幕的附壁风筒,风筒直径均为0.8 m,悬挂高度为2.4 m。压风口与工作面间的射流距离为10 m,抽风口与工作面间的控尘距离为2 m,附壁风筒的气幕径向出风口与工作面间的气幕运移距离为20 m。

2网格划分与边界条件设置

2.1网格划分

利用ANSYS Mesh 软件,根据模型尺寸及模拟需求,分别采用最大尺寸为0.1,0.2,0.3 m 的非结构性四面体网格对几何模型进行网格划分。利用3 种网格开展实际工况条件下的风流运移模拟,在距工作面3,5,7,10,15,20 m 的人行道呼吸带高度设置一个风速提取点,获取不同网格条件下的风速数据进行对比,结果如图2 所示。

由图2 可知, 3种网格条件下风速变化规律一致,说明网格具有独立性。最大网格尺寸为0.1,0.2 m时获得的数据差距很小,说明对于该模型,更小的网格尺寸不会显著改善模拟结果。考虑数值模拟计算量,本文选择最大网格尺寸0.2 m 开展数值模拟,该条件下共获得1 151 346 个网格,平均网格质量为0.88513,能够满足数值模拟需求。

2.2边界条件设置

利用ANSYS Fluent 软件对几何模型设置边界条件,包含速度入口、压力出流、标准壁面3 种边界类型。其中,压风口、抽风口、气幕径向出风口为速度入口边界,巷道末端面为压力出流边界,其他实体表面均为标准壁面边界。

根据实测数据,巷道压风总流量qp 为320 m3/min,为掌握径向分风流量qr 与负压控尘流量qe 对风流场演变的影响,数值模拟时固定qp 不变,设置qr=160,192,224,256,288 m3/min,对应qr/qp=0.5,0.6,0.7,0.8, 0.9; 设置qe=640,427,320,256,213 m3/min,对应qp/qe=0.50,0.75,1.00,1.25,1.50。

将工作面设置为尘源面,根据现场采样煤尘颗粒特性实验测定结果, 设置颗粒相基本参数, 见表1。

3模拟结果分析

3.1径向分风对风流−粉尘运移的影响

为了明确径向分风流量qr 对风流场演变的影响,图3 展示了气幕断面风流分布,图4、图5 分别展示了不同qr 条件下巷道风流流线分布及距工作面7 m的掘进机司机所在断面风速分布。

由图3—图5可知:

1) 风流由径向气幕出风口射出后,环绕巷道边壁流动并相互撞击扰动,在断面内形成由多个涡旋构成的径向旋流气幕。当qr=160,192, 224 m3/min(即qr/qp≤0.7)时, 压风口的轴向射流速度分别为5.31,4.24,3.18 m/s,高速射流对巷道空间内的流体产生明显卷吸效应,气幕运移至射流区域时受卷吸作用形成向+Z 方向的偏移并汇入射流场,导致自压风口至工作面的沿程巷道空间内风流状态较为紊乱。待轴向射流撞击工作面后形成由−Z 方向向−X 方向的转向并汇集入抽风口。未被抽出的风流在惯性作用下继续沿−X 方向运移,沿程风速降低并分别在距工作面9.5,7.8,5.5 m 的临界位置再次被卷吸汇入射流场。该现象导致形成循环流场,使得巷道压抽风侧风流流量及风速分布不均、方向紊乱。qr=160,192,224 m3/min 条件下,掘进机司机所在断面内,轴向射流场最高风速分别为3.58,2.77,2.18 m/s,射流场外部空间平均风速区间分别为0.32~1.09,0.34~0.95,0.36~0.81 m/s。

2) 当qr=256,288 m3/min(即qr/qp≥0.8)时,轴向射流速度大幅降至2.12,1.06 m/s,对周围流体的卷吸效应显著削弱。气幕运移至射流区域时在抽风口的负压作用下逐渐转变为沿+X 方向运移,该区域压抽风侧风流流量、流速分布也逐步趋于均匀。qr=256,288 m3/min 条件下,在距工作面4.9~6.3,4.7~7.2 m范围内分别形成了厚度为1.4,2.5 m 的轴向控尘流场,掘进机司机所在断面内平均风速区间分别为0.39~0.72,0.43~0.69 m/s。

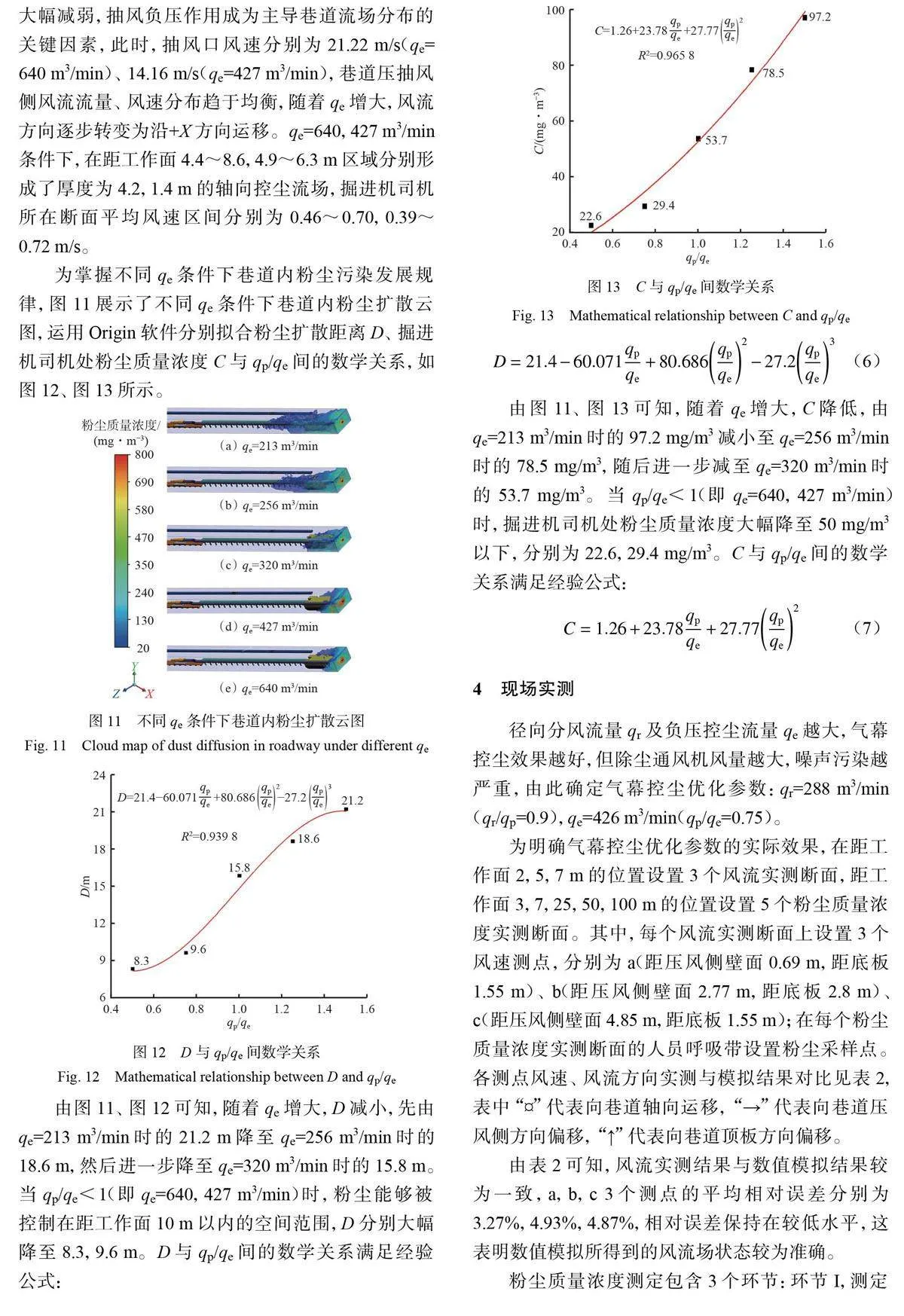

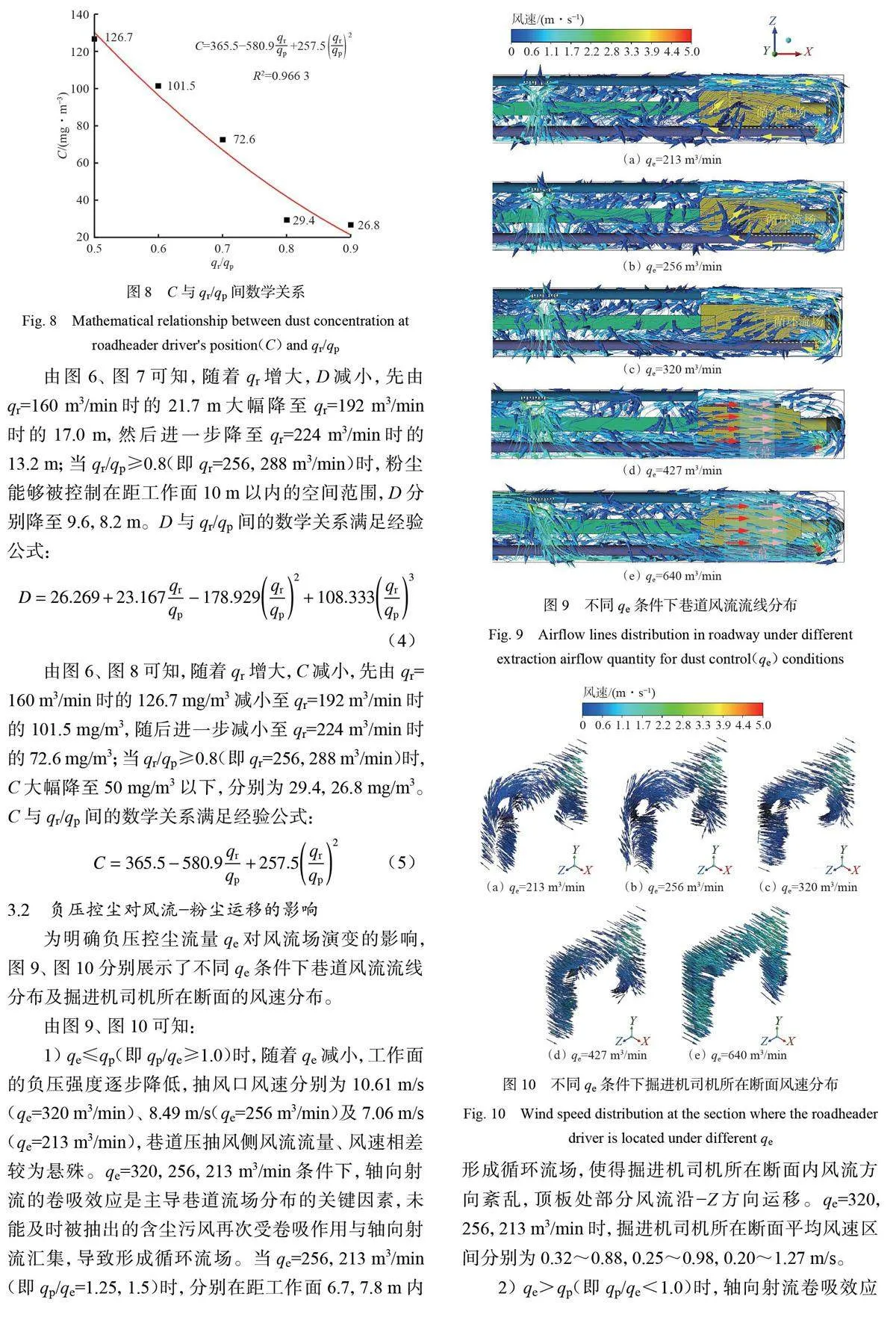

为掌握不同qr 条件下巷道内粉尘污染发展规律,图6 展示了不同qr 条件下巷道内粉尘扩散云图,运用Origin 软件分别拟合粉尘扩散距离D、掘进机司机处粉尘质量浓度C 与qr/qp 间的数学关系,如图7、图8 所示。

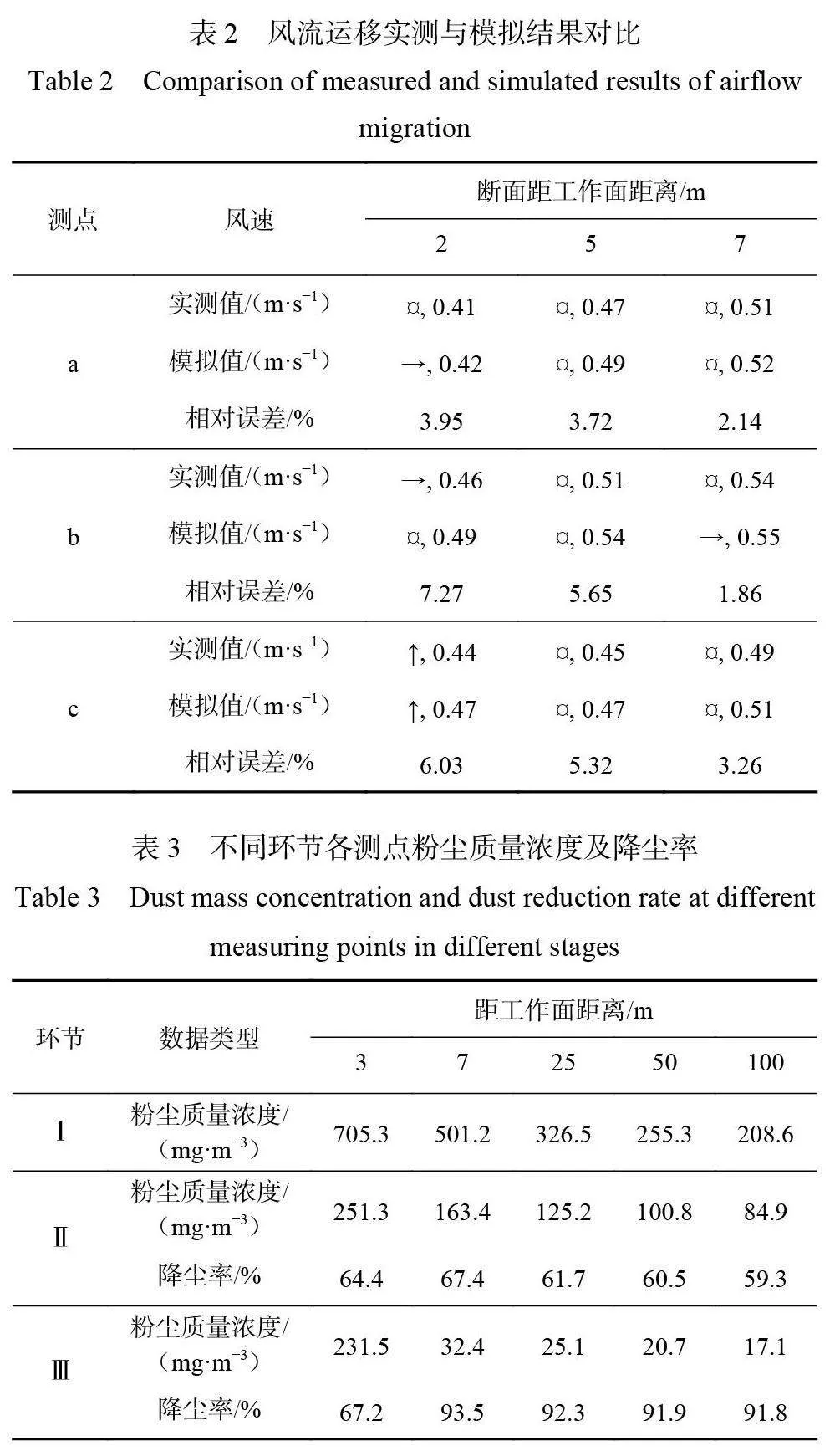

粉尘质量浓度测定包含3个环节:环节I,测定无控尘措施的原始粉尘质量浓度;环节II,应用传统长压短抽式局部通风系统,测算各测点粉尘质量浓度及降尘率;环节III,应用气幕控尘系统及优化参数,测算各测点粉尘质量浓度及降尘率。不同环节各测点粉尘质量浓度及降尘率实测结果见表3。