基于Dijkstra−ACO混合算法的煤矿井下应急逃生路径动态规划

关键词:煤矿井下应急逃生;路径动态规划;Dijkstra−ACO 混合算法;蚁群优化算法

中图分类号:TD67 文献标志码:A

0引言

煤矿井下可能发生瓦斯爆炸、煤尘爆炸、水害、顶板事故、通道堵塞、有毒有害气体扩散等灾害[1]。传统的逃生路径规划多基于静态的矿井布局,无法有效应对事故发生后巷道变形、巷道底鼓、巷道坡度变化、水位变化、障碍物变化等动态变化[2]。因此,快速确定适应环境变化的逃生路径对于提高矿工在紧急情况下的逃生效率和生存概率至关重要。

在路径动态规划研究方面,黄昕等[3]组建了火灾场景关键指标的时程数据库,将人体耐受性指标限值作为判定依据,进行可逃生区域识别和火灾场景动态重构,采用A*算法识别逃生路径,完成疏散路径动态规划,但该方法给出的逃生路径比较复杂,不利于煤矿井下工作人员的应急逃生。曹祥红等[4]利用A*算法提升初始信息素浓度,通过改进启发函数和路径平滑处理实现路径规划,但规划的路径较长,不利于井下人员在有限时间内及时到达安全区域。于丹等[5]以路径最短为原则,构建了煤矿井下避灾路径规划模型,采用Dijkstra 算法求解,确定最优路径规划方案,但Dijkstra 算法依赖预先定义的静态网络和固定权重,无法适应井下环境的动态变化。朱军等[6]通过导航网格动态生成算法实现了室内火灾逃生路径动态规划,但对环境中障碍物的避障能力不佳,不利于煤矿井下工作人员的应急逃生。

为提升在煤矿井下复杂多变环境下的路径规划效果,本文提出一种基于Dijkstra−ACO(Ant ColonyOptimization,蚁群优化)混合算法的煤矿井下应急逃生路径动态规划方法。根据煤矿井下巷道内实体关系,考虑巷道坡度和水位对逃生行动的影响,建立煤矿井下应急逃生最优路径动态规划模型。采用Dijkstra−ACO 混合算法求解最优路径动态规划模型,即先利用Dijkstra 算法的高效性迅速确定1 条初始逃生路径,再通过ACO 算法对初始路径进行优化,从而确保矿工在紧急情况下能够迅速找到安全、可靠的逃生路径。

1煤矿井下应急逃生路径动态规划

1.1煤矿井下应急逃生最优路径动态规划模型

煤矿井下应急逃生路径动态规划主要涉及巷道、人员、设施等实体,将巷道中的每一段(即连接各个节点的线段)抽象为一个网络边,网络边权重反映逃生的难易程度,2 条或多条巷道的交叉口实体抽象为网络节点。在路径规划过程中,算法优先选择权重小的网络边来确保逃生路径更安全、快捷。

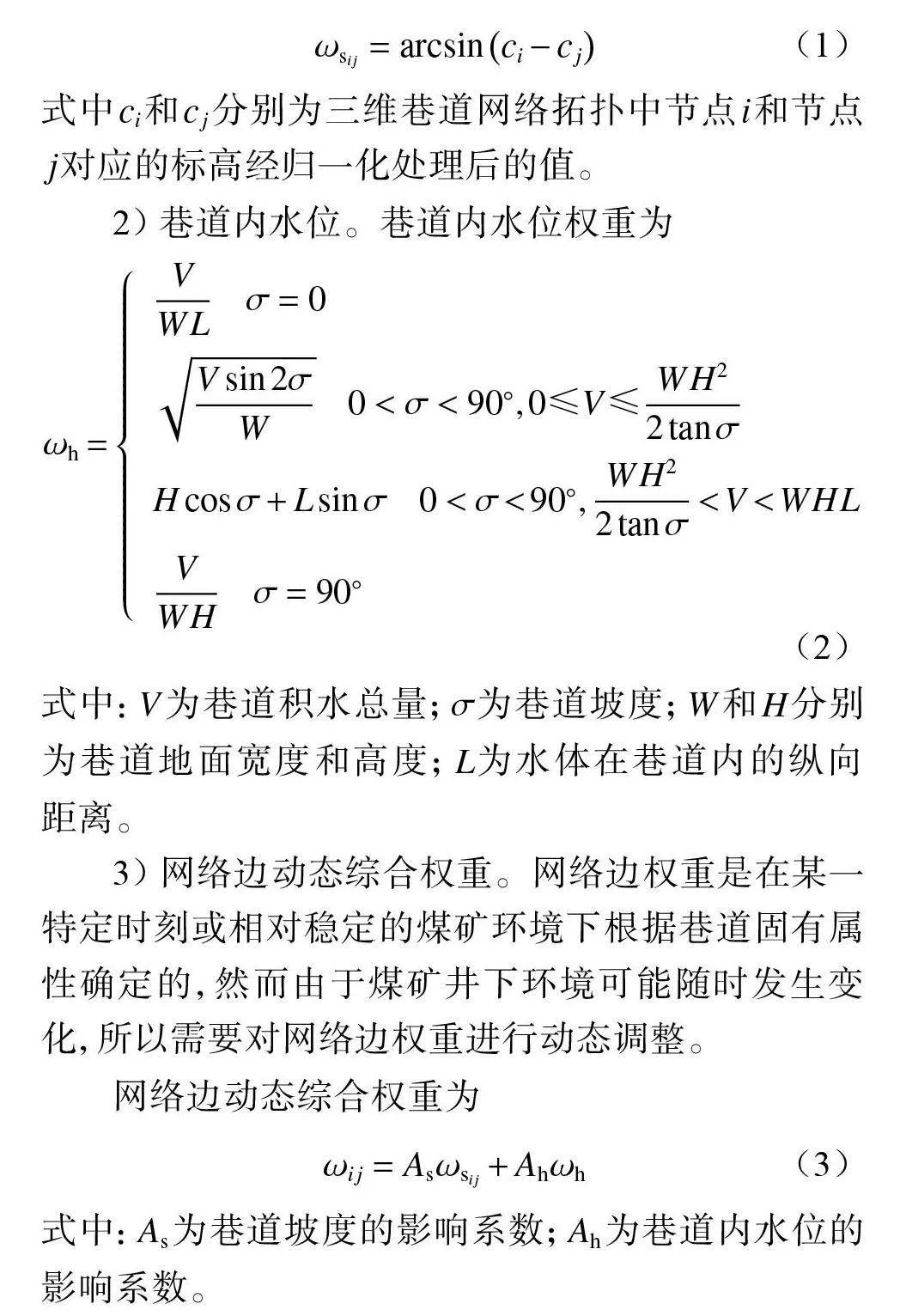

网络边权重与应急逃生影响因素有关,如巷道内水位高度、巷道的长度和坡度等。巷道坡度直接关系到逃生者的行进速度和体力消耗,坡度较陡的巷道可能导致逃生速度减慢,增加体力负担,尤其是在紧急情况下,逃生者可能因体力不支而无法迅速撤离[7-9]。巷道内水位的高低直接影响到逃生路径的通行状况,高水位可能导致部分巷道被淹没,甚至完全阻断逃生通道,增加逃生难度和风险[10-12]。因此,重点考虑巷道坡度和巷道内水位对逃生的影响,并对其分配动态综合权重。

1) 巷道坡度。将巷道坡度转换为弧度制,利用反正弦函数将坡度转换为0 到1 之间的数值,并进行归一化处理,得到巷道坡度权重:

6) 如果达到设定的迭代次数,则终止操作,同时输出模型的最优解[19-21],即最优路径动态规划方案,否则返回步骤2)。

2实验分析

2.1实验设置

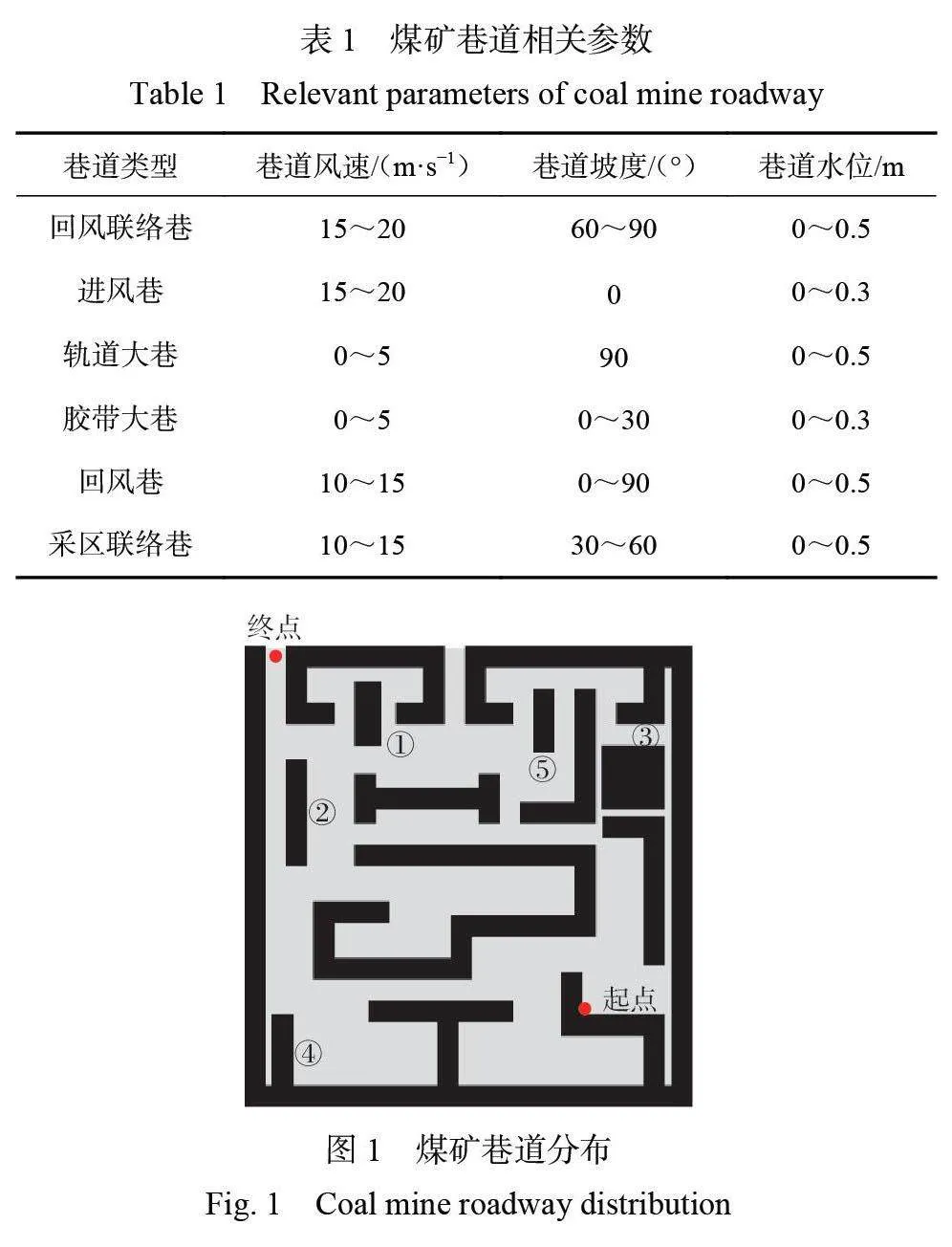

选取某煤矿作为研究对象, 设置蚂蚁数量为10只,信息素挥发率为0.2,信息素增强因子为1,启发式因子为2,探索因子为0.1。为模拟煤矿井下复杂多变的环境,设置煤矿巷道相关参数,见表1。

对于任意一条巷道,包含上下行2 个方向。在上行方向,行走难度随坡度增加而增加;在下行方向,坡度低于30°时,行走难度随坡度增加而下降,坡度不小于30°时,行走难度随坡度增加而增加。

为便于分析,将煤矿巷道分布简化,如图1 所示,其中包含5 个动态障碍物,分别标注为①−⑤,可以模拟井下可能出现的突发情况,如设备故障、人员移动等。动态障碍物的位置和状态可以随时间变化,从而增加路径规划的难度和复杂性。

2.2评价指标

选取规划效果、路径长度及避障率作为评价指标。① 规划效果:从起点到安全出口的最佳路线,需要综合考虑路径复杂度、转弯次数等因素。② 路径长度:从起点到安全出口的规划逃生路径的长度。③ 避障率:在规划的逃生路径上成功避开的障碍物数量与总障碍物数量的比值。

2.3结果分析

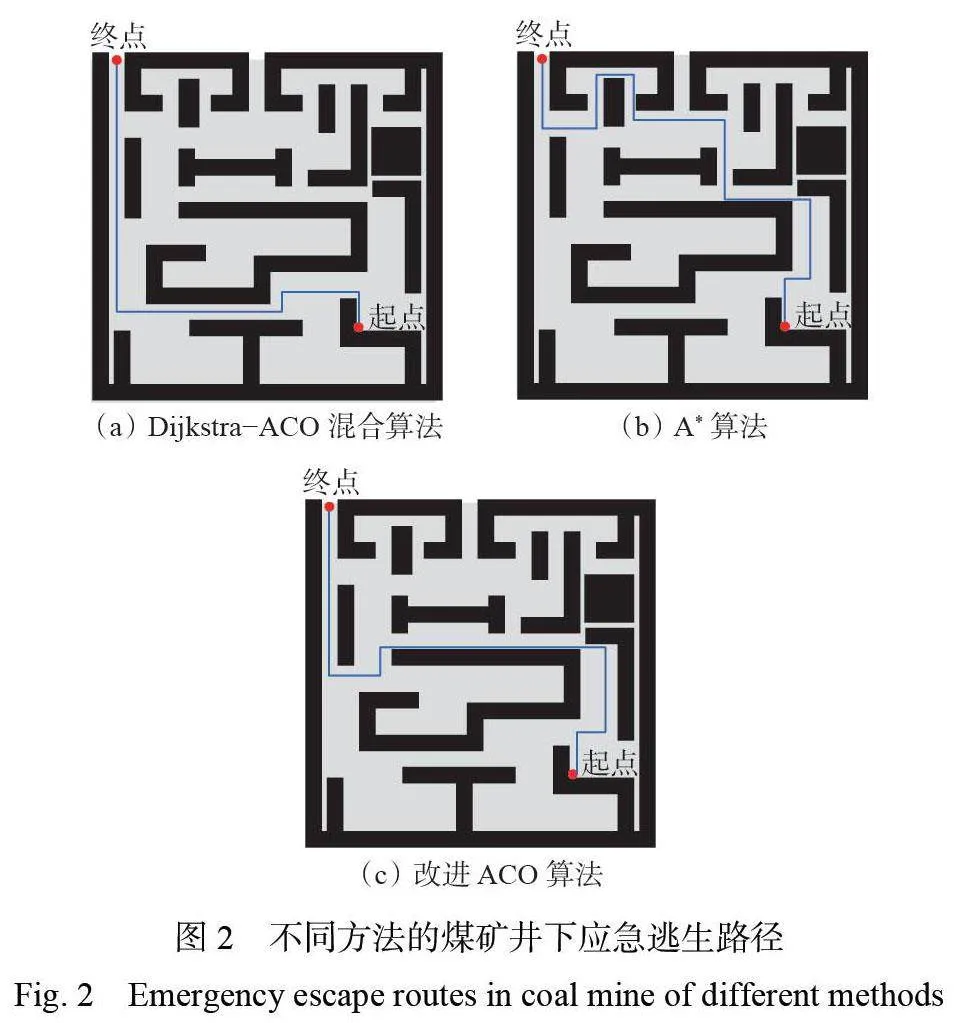

分别采用Dijkstra−ACO 混合算法、A*算法[3]和改进ACO 算法[4]对煤矿井下应急逃生路径进行动态规划,结果如图2 所示。可看出利用A*算法和改进ACO 算法规划出的煤矿井下应急逃生路径比较复杂,转弯次数较多,不利于煤矿井下工作人员的应急逃生,而Dijkstra−ACO 混合算法规划出的煤矿井下应急逃生路径简单且平滑。

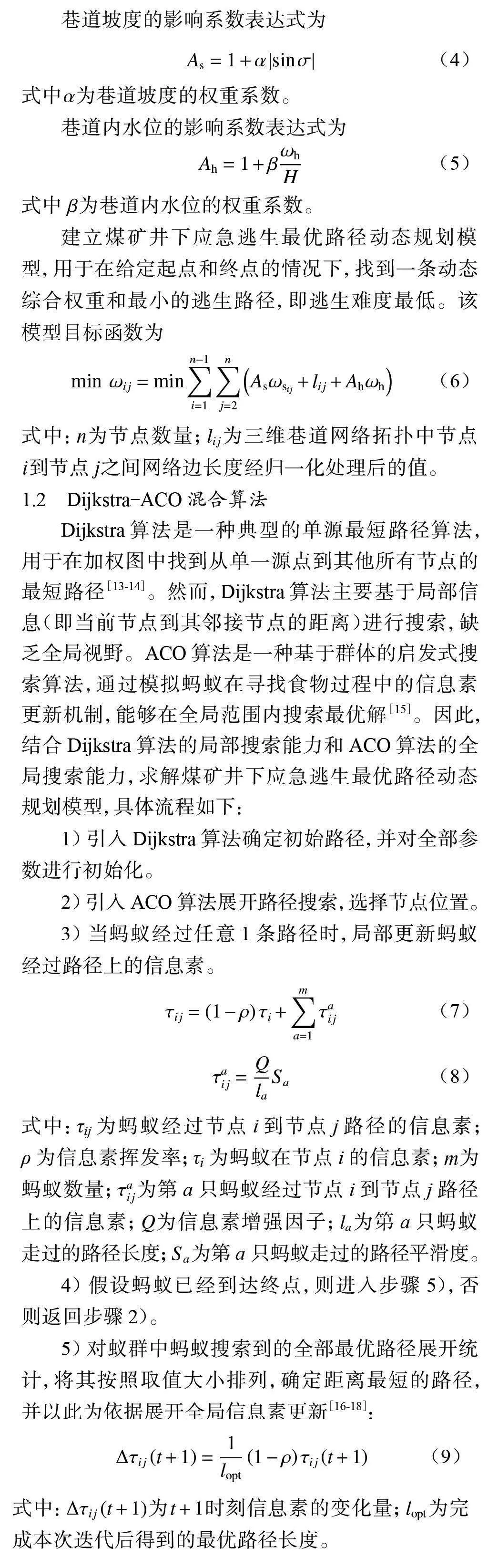

在50 m×100 m, 100 m×200 m 和150 m×250 m3 种不同尺寸的目标区域内,计算不同方法规划的逃生路径长度,结果见表2。可看出在不同尺寸的测试区域中, Dijkstra−ACO 混合算法在路径长度上优于A*算法和改进ACO 算法。在50 m×100 m 区域,Dijkstra−ACO 混合算法规划的路径长度为125 m,分别低于A*算法和改进ACO 算法29,52 m;在100 m×200 m 区域,Dijkstra−ACO 混合算法规划的路径长度为157 m,分别低于A*算法和改进ACO 算法32,53 m;在150 m×250 m 区域,Dijkstra−ACO 混合算法规划的路径长度为176 m,分别低于A*算法和改进ACO 算法29,58 m。

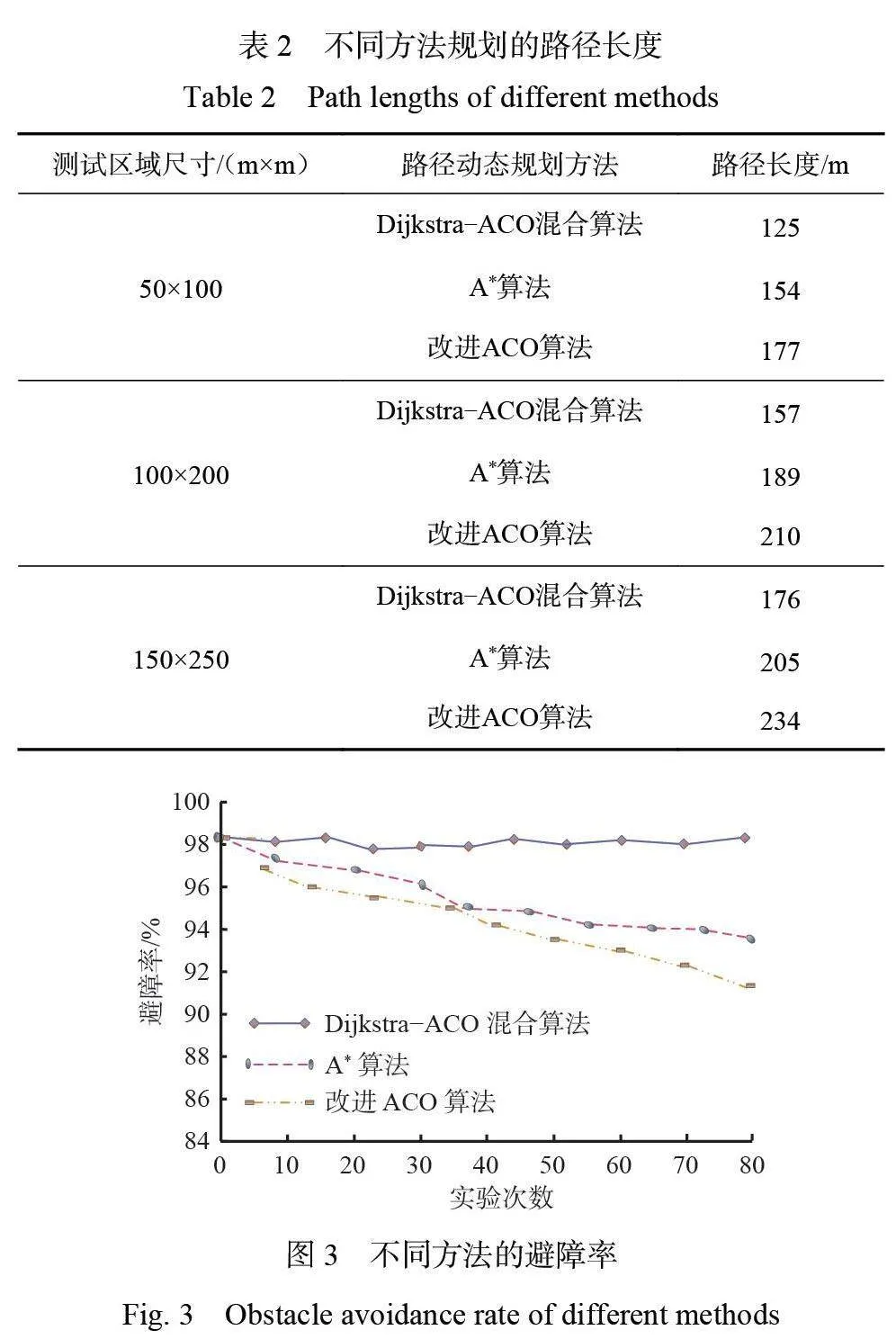

不同方法的避障率结果如图3 所示。可看出Dijkstra−ACO 混合算法的避障率保持在98% 左右,高于A*算法和改进ACO 算法。

3结论

1)将煤矿井下实体抽象为网络元素,基于巷道坡度和水位对逃生的影响分析,以网络边动态综合权重之和最小为目标函数,建立了煤矿井下应急逃生最优路径动态规划模型,以求取适应环境变化、逃生难度最低的最优路径。

2) 将Dijkstra算法和ACO算法结合,以求解煤矿井下应急逃生最优路径动态规划模型。利用Dijkstra 算法快速确定初始路径,利用ACO算法寻找距离最短且安全性最高的逃生路径,兼顾了全局搜索和局部搜索。

3) 搭建模拟煤矿井下巷道、坡度、水位等实际情况的仿真环境,开展了应急逃生路径动态规划实验。实验结果表明, 相较于基于A*算法和改进ACO算法的路径规划方法,基于Dijkstra−ACO混合算法的煤矿井下应急逃生动态规划方法得到的路径长度缩短了19% 以上,且路径更加平滑、转弯更少,同时避障率提高了5% 以上。