双模盾构模式转换技术在地铁隧道施工的应用

摘要:针对地铁隧道掘进施工,多采用硬岩平衡盾构(TBM)或土压平衡盾构(EPB)工艺模式,但对于长距离地铁隧道软硬结合的高强度复杂地层环境,通常单一的盾构模式难以达到预期效果。双模盾构模式转换施工技术是一种将二者有效结合的新兴盾构工艺,可有效兼顾盾构施工过程中开挖面和地层的双重稳定性。结合地铁隧道工程实例,探讨基于EPB和TBM双模式相互转换的盾构掘进施工技术应用要点,以在保证地铁隧道复合地层安全稳定性基础上,提高盾构掘进效率和施工质量。

关键词:复合地层;地铁隧道;双模盾构;模式转换

0" "引言

EPB掘进模式适合应用于建筑物下穿及软质岩地层,但针对硬岩地层掘进效率低下。TBM掘进模式可有效利用矿山法进行硬岩盾构施工,并通过盾构空推拼装管片实施掘进,但其工序复杂、振动幅度大、作业成本偏高,难以控制沉降[1]。EPB/TBM双模盾构模式转换施工技术是综合二者技术优势,对常规盾构机械实施改良,加装可转换刀箱,对不同地铁隧道盾构工况实施掘进模式切换,从而满足项目施工质量、进度要求,保障周边建筑物的安全。

1" "工程概述

某地铁线路三期两地铁站区间双线工程,区间左线总长1938.3m,区间右线总长1929.7m。隧道项目间纵坡最大坡度为23.57‰,纵坡最小坡度为16.32‰。该区间掘进地质情况复杂、地层变化大,隧道贯穿地层涉及硬质孤石、不同风化程度硬岩、中砂、细砂、粉质黏土等情况。根据工程勘察实际状况,针对地铁线路区间工程,决定采用EPB/TBM双模盾构掘进机实施隧道掘进,从A地铁站始发,到达B地铁站吊离,以高效完成项目盾构掘进目标。

2" "双模盾构模式转换施工技术

2.1" 双模盾构模式转换施工技术原理

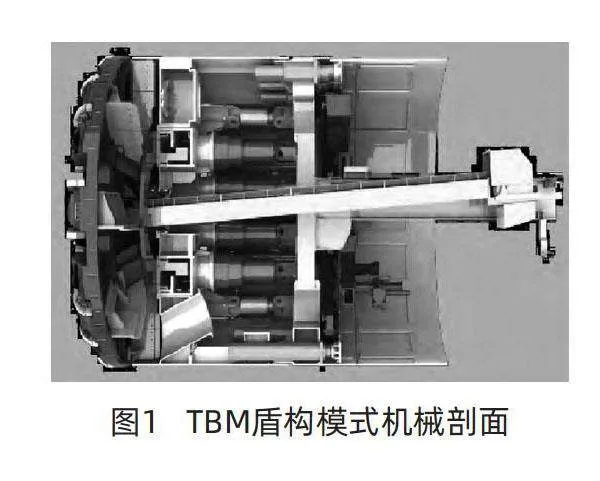

双模盾构模式转换施工技术是通过加装可转换刀箱后的双模盾构机,依据复合地层岩体硬度差异,实施刀具等机械构件的模式切换,以满足地铁隧道工程不同软、硬地质实际掘进要求[2]。针对硬岩地层,应切换到TBM盾构模式,主要采用盾构机刀盘前端不同型号的刮刀、滚刀做旋转掘进,前侧岩层经过滚刀的破碎和挤压作用脱离母岩形成碎石,随后装入土仓中。碎石经土仓中刮土板刮送至中间集土槽,并利用皮带机运送导出。TBM盾构模式机械剖面如图1所示。

针对软岩或复合地层,应切换到EPB盾构模式,采用盾构机刀盘前端对应型号的滚刀、先行刀或撕裂刀做旋转掘进。刀盘前侧岩土顺延刀盘开口位置装入土仓中,经土体沉积和挤压作用生成对应土压力,同刀盘前端掘进土压形成平衡,保证刀盘前端土体的平衡受力,以确保土体沉降值在安全允许区间内[3]。通过土仓下端配置的螺旋输送装置,实现掘进土体同清排土体之间动态平衡状态下的土仓渣土清排。EPB盾构模式机械剖面如图2所示。

2.2" 双模盾构模式转换施工技术特点

双模盾构模式转换施工技术主要基于EPB和TBM两类盾构机的施工特点、环境适应性差异,依据掘进工况,实施盾构机模式的合理切换。相较于常规单一盾构模式,双模盾构在刀盘旋转速率、刀具种类和型号、盾构机械作用力大小、刀盘旋切扭矩等方面有所不同。

利用双模盾构机械特有的土仓内隔板、机械刀盘、拼装操作台等构件的转换,可完成隧道掘进的双模盾构方式切换[4]。此外,盾构机各部构件能够灵活装拆,如土仓内隔板能够灵活装拆集土、回转装置,盾构机刀盘能够灵活装拆针对不同岩土硬度的刀具及刮刀板等,拼装操作台能够灵活装拆出渣构件或皮带装置等。针对不同复合地层工况进行模式灵活切换,保证了地铁隧道盾构掘进项目实施过程的安全、施工效率及经济性。

3" "双模盾构模式转换

3.1" "模式转换界定区间

隧道盾构掘进施工过程中,对硬质岩土硬度介于30~140MPa区间的地层,若其长度超过120m,应选择TBM盾构模式施工;对于长度低于120m的软质岩土段或地面沉降等级标准要求高的软土层,应选择EPB盾构模式施工。

3.2" "模式转换安全距离

如盾构机需从TBM模式切至EPB模式,应保证机械在相距硬质岩层10~15m安全距离区间内停机实施模式切换;如盾构机需从EPB模式切至TBM模式,应保证机械在相距硬质岩层20~25m安全距离区间内停机实施模式切换。

3.3" "模式转换操作要点

双模盾构模式转换前应完成地下水勘查,不仅要确保转换过程在无地下水情况下完成,同时应保证模式转换在常压开仓状态下完成。同时开仓作业过程中的仓内气压,应满足《盾构法开仓及气压作业技术规范》中的相关操作要求[5]。

4" "双模盾构模式转换技术应用

4.1" "双模盾构机工艺设计

4.1.1" "刀盘开口率设计

根据本地铁隧道项目实际,将双模盾构机设计为35%的大开口率刀盘。将刀盘集中装设在中间位置,以使隧道中间位置具备较宽敞渣土通路,有效减少复合型地质条件下盾构刀盘中间位置生成泥饼的概率。此类大开口率刀盘因其边缘开口小,且匀称布设,对于隧道上端流塑性好的复合型岩体具有更好的撑子面支撑效果,尤其适用于控制沉降敏感的复合型地质层。双模盾构机械刀盘如图3所示。

4.1.2" "刀箱设计

双模盾构刀盘搭配39处齿刀、滚刀的灵活替换型刀箱,以满足盾构机适用于不同软、硬地质的盾构掘进。39处刀箱布控在中心面板27处,周围12处,同外侧刀箱保持同轨迹,以降低外围滚刀开裂的几率。

4.1.3" "刮刀设计

双模盾构机刮刀自中点外逐排5°的偏角实施装配,设置中间起偏角为15°,最边缘起偏角为0°。此类设计中点轨迹曲率大,向外偏角递减,有效保证了刮刀运转轨迹方向同受力方向的一致性,大幅减少了刮刀边缘磨损及裂齿发生概率。

4.1.4" "其他组件设计

在TBM模式下,配置可灵活装卸的土仓搅拌棒,以便后续土仓刮板的装配。可灵活拆卸的中心回转设计,及前端皮带机、中间集吐槽的设计,可实现渣土的高效清排。

4.1.5" "参数设计

盾构机刀盘利用8组132kw电机驱动,掘进扭矩最高可达6400kN·m,摆脱扭矩可达7900kN·m,设计转速3.5r/min。

4.2" "双模盾构机改装前准备

本地铁站区间隧道项目施工前,应在指定区域配置止水环,及时清理盾构土仓、盾体等部位下端的残土,收紧盾尾处后十环区域。根据工程需要延长盾构机行进轨道,确保其前后移动运送材料、构件的顺畅性。将盾构机所需的螺机、刀盘等构件运至指定停机位置,保护好推进缸,以便于后续模式切换操作。预先装配完成隧道施工所需的临时水、电及通风设施。

4.3" "拆卸盾构机械部分原有组件

拆卸盾体机液压管路、控制电缆、动力电缆等原有构件,并将其放置于连接桥两端,随后将盾构机支撑系统、接渣斗、二级伸缩筒运到隧道中。拆卸溜渣板保护装置、土仓管路盒、回转接头等组件,用TBM喷口替换原有泡沫喷口,用喷水封板替换原有土仓搅拌棒,采用气焊方式对桥下端支撑施焊。

4.4" "后移处理配套台车

台车后移前将高压开关断开,将后配套运送到规定区域。将盾体与连接桥相连的管线、土仓管路盒拆卸,置于连接桥两端。将连接桥支撑焊接在管片小车处,并将配套拖拉缸拆离,后移处理配套台车至20m位置,对连接桥两端实施焊接,并拆卸原有管片车支撑。

4.5" "焊装盾构机支撑门架

在本地铁站区间隧道项目盾构施工过程中,应重点控制TBM回转接头安装工序。按工程设计要求完成接渣斗、支撑门架等构件的标准化焊接,并卸下拼装机托梁支撑,将溜渣板、吊环和手动葫芦置于隧道中。对刀盘的油脂润滑及损耗进行检查,并拆卸回转支撑和接头构件。

将管路盒封板替换原有土仓管路盒,用封板替换原有搅拌棒,用TBM喷水口替换原有活动筒和泡沫喷口。装配回转接头,拆卸底部螺旋运输机,焊接支撑门架及配套吊耳,通过探伤试验检查焊接效果。挂装手动葫芦至临时吊耳位置,拆卸螺机拉杆和螺栓,拔出螺旋输送机至指定点位。拆卸连接板、下闸门及集渣斗,使用手动葫芦平稳下送螺旋输送机至管片机位置。

4.6" "配套组件倒运

待螺旋输送机放置平稳,在外围固定节位置套装二级伸缩节套筒,加装密封条,并将液压缸销轴固装至固定节。将土仓中卸下的构件倒运到盾构机拼装区及尾部区域,将刮渣板运至土仓下端区域。为便于后续装配,需将接渣斗零散构件经回转中心运送到土仓中。预先装配弧板构件、螺旋机各部位支撑架等,将支撑总承利用手动葫芦固定于中盾H架指定部位。

4.7" "中心螺旋输送机安装

接渣斗、溜渣板等部件安装前,需依据工程实际预先装配连接好管片小车拆机架及不同部位支撑门架,并将其置于中板对应点位,通过螺栓紧固处理。让管片小车形成焊接支撑,拆装两端原有位置的连接桥支撑,保证盾构机的整体施工运行稳定。在盾构模式转换作业过程中,应合理安排施工工序。中心螺旋输送机安装前应预先装配好支撑总承,通过10t级手动葫芦将螺旋输送机向内部传送,参考具体受力情况,不断调整手动葫芦吊点位置。安装稳定后拆除支撑门架,将其运送到隧道外部指定区域,为后续模式转换使用做准备。

4.8" "前移处理后配套台车

根据隧道内实际,在盾构机相应部位焊接管片小车支撑,并将两端的连接桥支撑拆下。中心螺旋输送机安装后,应对安装位置进行整体清洁。按设计点位定位后,对连接溜渣板精确施焊,之后进行托梁拼接作业及线缆配套连接工作。

4.9" "双模盾构机调试

在完成本地铁站区间隧道盾构模式基本转换后,检查TBM模式下刀盘、刀盘喷水装置等构件的全部装设工序,无误后即可开启隧道新区段的盾构掘进施工。实施TBM模式向EPB模式转换过程中,工序流程基本类似,其中将拆卸后的中心螺旋输送机安装至底部出渣区,拆卸接渣斗及溜渣板,以及装设回转中心及管路盒构件等工序,需要重点控制。

4.10" "双模盾构模式转换注意事项

盾构模式转换过程中,涉及电力开关箱移动操作时,对箱体外应做好保护接地。设置好单机的一闸一漏设置,禁止开关箱内的照明与动力电源混接使用。保证施工操作台的整洁,确保无油渍残渣。禁止在通道堆放工具及杂物,工程所需的操作台、施工用具应置于指定防水暗墙,以确保逃生通道的畅通无阻。通过不断简化模式转换中涉及的临时工装流程,降低二次焊接次数,以减少施工作业周期,提效施工装设效率。

5" "结束语

双模盾构模式转换施工技术是一种为适应长距离隧道软硬结合的高强度复杂地层环境工况,将TBM和EPB盾构技术有效结合的盾构施工工艺,能够高效兼顾盾构施工过程中开挖面和地层的稳定效果。本文结合地铁隧道实际案例,分析双模盾构模式转换施工技术原理和技术特点,分析双模盾构模式转换实施要点,讨论基于实际地铁隧道施工案例的双盾构模式互相转换掘进施工技术应用要点,形成具体施工方案,在有效确保地铁隧道复合地层安全稳定性的前提下,达到了提高盾构掘进效率及施工质量的目的。

参考文献

[1] 梁世恩.双模盾构姿态控制分析[J].工程技术研究,2018,3(11):64-65.

[2] 朱向飞,罗伟庭,陈泽,等.双模盾构TBM转EPB模式转换位置的合理性研究[J].建筑结构,2021,51(S2):1734-1740.

[3] 何川,陈凡,黄钟晖,等.复合地层双模盾构适应性及掘进参数研究[J].岩土工程学报,2021(1):43-52.

[4] 陈凡,黄钟晖,何川,等.圆砾-泥岩复合地层土压/泥水双模盾构合理模式转换点选取[J].土木工程学报,2021(S1):48-57.

[5] 宋天田,娄永录,吴蔚博,等.城市轨道交通双模式盾构(EPB/TBM)模式转换技术[J].现代城市轨道交通,2020(12):59-64.

(中铁十九局集团轨道交通工程有限公司,北京" "101300)