翻车机室及其紧后转运站设计施工方案协同优化及技术经济分析

摘 要:本文主要介绍燃煤火电工程翻车机室及其紧后转运站、迁车台主体结构和支护结构常规设计、施工方案;并提出翻车机室及其紧后转运站与支护结构协同优化方案、T1转运站与其上方的迁车台协同优化方案,对协同优化方案进行技术可行性分析;同时对协同优化方案进行工期、经济分析;指出协同优化对翻车机室地下结构、T1转运站、迁车台结构施工的重要意义。

关键词:常规设计;协同优化;一桩两用;一板三用;支护桩;锚索

引言

大型内陆燃煤火力发电厂燃料运输的主要方式是铁路运输或铁路与公路相结合。火车翻车机室及其紧后转运站(以下称T1)位于输煤系统头部,翻车机地下结构及其零米设备基础是接纳煤炭的重要构筑物,一般配置2套或4套火车翻车设备。紧后转运站是整个输煤系统的“二传手”,也是输煤系统的重要构筑物之一,与翻车机室、T1、输煤栈桥等多个建构筑物一道共同担负起燃煤电厂厂内燃料输送和电厂安全稳定发电的重大使命。本文对翻车机室及其紧后转运站设计施工方案协同优化及技术经济进行分析,对于保障翻车机室地下结构和T1结构施工安全、提高工程质量、降低施工成本、缩短施工工期具有重要意义。

一、结构及深基坑支护常规设计方案概述

(一)翻车机和T1结构及其辅助设备基础设计概述

一是翻车机地下结构。装机容量为2×1000+2×1000MW的燃煤火力发电工程翻车机室地下结构平面尺寸约45.00×23.00m,底板深度约-15.00m,由底板、侧壁、框架、砼煤斗和翻车平台组成。最后一个纵轴线交地下结构柱以T1转运站底板为基础,与其他柱梁形成翻车台整体框架,成为翻车机地下结构的重要受力构件。0.00m以上为一般厂房建筑。

二是T1地下结构。T1为二层地下结构,平面尺寸约22×23m,底板深度约-25.00m,较翻车机室底板低10.00m。T1紧随翻车机地下结构,其侧壁与翻车机室距离约2500mm,负二层顶板、负一层侧壁通过伸缩缝分别与翻车机室底板、侧壁连接。负二层底板向翻车机室方向伸入3900mm,与翻车机室地下结构最后1个轴线柱形成整体。如图1所示。

三是翻车机室零米两侧设备基础。翻车机室两侧布置空车轨道和空车调轨道,以钢筋砼条形基础为受力结构。当地基承载较大时,可采用天然地基;否则,需进行地基处理或设计桩基。空车调车轨道,不仅承受竖向动力荷载,还承受水平动力荷载,对地基稳定性要求相对较高。

四是迁车台设计。迁车台紧随翻车机室位于其后,同时位于T1上方,平面尺寸约26.00×35.00m,底标高约-2.50m,以T1转运站上方的回填土作为地基,由底板、侧壁、迁车轨道梁形成结构体系。迁车台动力荷载较大,同时要求地基不能出现不均匀沉降。

(二)深基坑支护常规设计方案

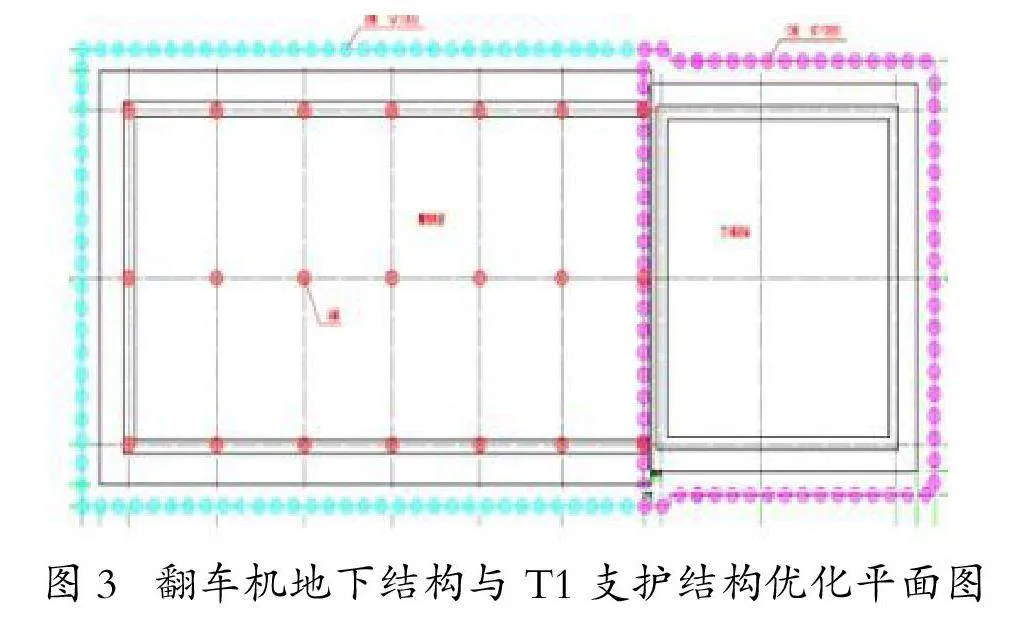

T1靠翻车机侧基坑边坡通常采用排桩支护。排桩顶部设计冠梁,以预应力锚索拉紧;中间设计腰梁,同样以预应力锚索拉紧。排桩一般按φ1000@1200设计,翻车机底板与T1底板的高差决定了排桩的悬臂高度,约10.00m,数量为T1基坑的宽度B/1200+1,一般25根~30根;排桩顶砼冠梁一般1000×800mm;锚索数量一般按B/1500设计,约20根~25根,锚索长度按翻车机室底部地质锚固力确定,一般32m~35m;排桩中间设计一道600mm×600mm腰梁,并按一定间距设计锚杆。如图2所示。

深基坑支护工程造价较高,一般情况下支护桩50万元~70万元、冠梁5万元、锚索35万元、腰梁及其锚索约40万元,合计约150万元。

二、翻车机室及T1常规施工流程

翻车机室(T1)深基坑支护桩施工→翻车机室(T1)基坑分层开挖及腰梁、锚索施工→(翻车机室开挖至基坑底)→T1与翻车机室交界排桩冠梁及锚索施工→T1持续开挖、四面腰梁及锚索施工→(T1开挖至基坑底)→T1负二层结构施工→T1负二层基坑回填→翻车室底板与T1负一层结构平行施工→翻车室煤斗、翻车台施工(T1负一层封顶)→(翻车机地下结构出零)→翻车机室上部结构及零米设备基础施工。常规设计方案下,本施工流程遵循了地下结构施工“先深后浅”的规律。简单地说,T1基坑底(-25.00m)比翻车机基坑底(-15.00m)低10.00m,翻车机地下结构必须待与其紧邻的T1结构施工至-15.00m且回填至-15.00m。在这一施工流程下,翻车机室(T1)深基坑支护及地下结构施工工期至少需要90天,对翻车机室地下结构施工形成了较大的工期压力[1] 。

三、结构设计与深基坑支护设计协同优化

第一,翻车机室地下结构与T1转运站结构、深基坑支护协同优化。翻车机室地下结构与T1结构设计方案决定着结构施工流程、深基坑支护方案,影响着工程造价。常规设计情况下,翻车机室最后1个纵轴(轴)与T1转运站第1个纵轴(轴)轴线距离1500mm,轴之间平面尺寸不具备轴外侧深基坑支护条件。常规设计情况下,轴外侧支护结构(排桩)必须设计在翻车机室的轴之间,同时决定着T1转运站结构施工至翻车机基坑底后方能开始翻车机室底板施工,应当协同优化设计施工方案。

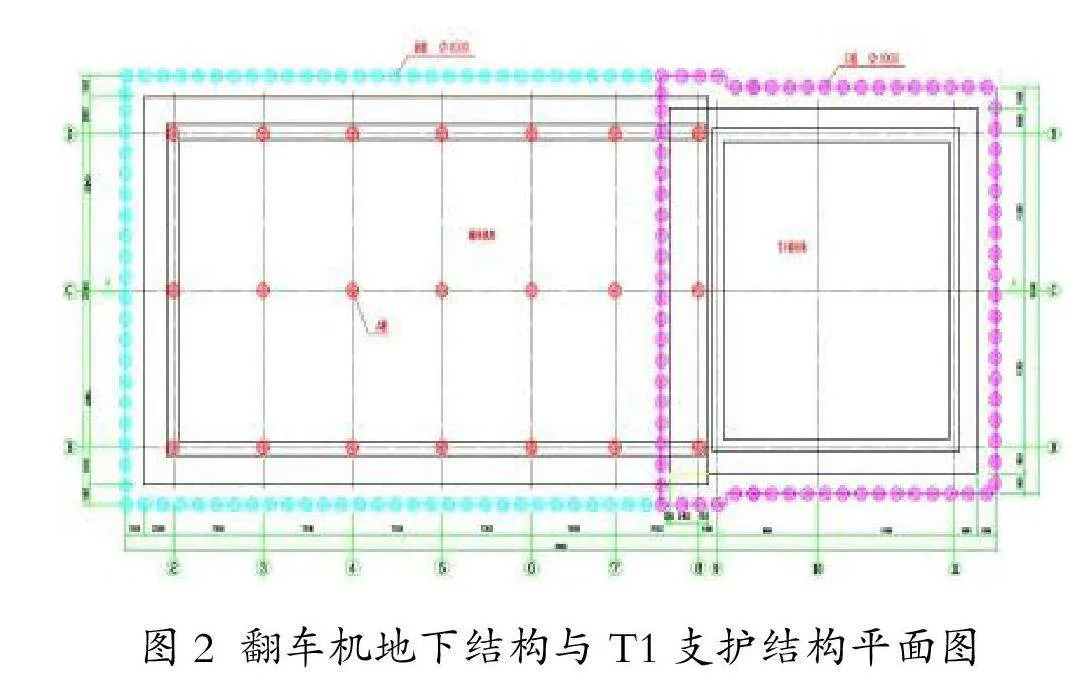

一是将轴之间的支护桩移位至轴,支护桩轴线与翻车机室轴重合,如图3所示。

二是翻车机室底板往T1方向延伸至轴外750mm;翻车机室轴交轴柱按-轴柱以翻车机室底板为基础,轴交轴柱从T1底板分离;T1底板轴外边线缩短至翻车机轴支护桩边线,T1转运站轴外底板宽度由3900mm优化为1400mm,翻车机室轴与T1结构分离,两个单位工程各自形成独立基础。

第二,T1与迁车台结构设计协同优化。迁车台紧随翻车机室位于其后,同时位于T1上方,平面尺寸约26.00×35.00m,底标高约-2.50m,以T1侧壁设计若干根迁车台支柱;或在T1顶板(-5.00m)设计转换梁,在侧壁和转换梁上共同设计迁车台支柱,承受迁车台的竖向荷载,消除迁车台沉降风险。

四、协同优化技术、工期、经济分析

(一)技术分析

一是T1转运站轴外底板优化技术分析。T1转运站轴外底板长度由3900mm优化为1400mm,翻车机室轴地下结构柱与T1底板分离,两个单位工程各自形成独立地下结构,为两个单位工程独立施工、协同施工创造了技术条件,为T1转运站轴外支护桩移位腾出了平面。同时,T1转运站轴外底板(1300mm)端部以面接触顶牢T1转运站轴外支护桩,起到锁脚梁作用,受力更加安全可靠;底板取代锁脚梁和锚索,实现了T1转运站轴外底板既作T1底板又作锁脚梁的“一板两用”。

二是T1转运站轴外支护桩平面优化技术分析。T1转运站轴外22φ1000支护桩(旋挖灌注桩)移位至翻车机室轴后,轴交 工程桩与T1转运站轴外支护桩轴线重合,在施工阶段,它是支护桩;T1施工至-13.80m,基坑回填后它是工程桩,实现了“一桩两用”。

三是翻车机室工程桩与T1支护桩协同优化技术分析。T1转运站轴外22φ1000支护桩移位至翻车机室轴后,该支护桩可在翻车机室基坑开挖至-14.00m时施工。支护桩施工完毕后,翻车机室和T1转运站持续开挖。开挖至-15.10m(翻车室基坑底)之后,翻车机室底板开始施工;翻车机室底板施工完毕后,支护桩上部的底板形成了“大冠梁”;同时,底板(重力27.9×47.25×1.20×25=39548kN)与地基之间形成的静摩擦阻力与翻车机室-轴工程桩抗水平位移形成的合力,以远远大于锚索的锚固力拖拽支护桩,可靠的锚住支护桩,翻车室底板充当了结构底板、“大冠梁”和“大锚索”,实现了底板“一板三用”[2] 。

四是翻车机室地下结构与T1基坑协同施工技术分析。翻车机室基坑开挖到设计标高后,翻车机室底板及以上结构将不受T1地下结构施工的限制,创新了《建筑地基基础工程施工规范》(GB 51004-2015)4.1.3条的规定,翻车机室底板及以上结构持续向上施工。同时,T1基坑开挖可与较自身标高高出10.00m的翻车机室地下结构平行推进[3] 。

五是T1与迁车台结构设计协同优化技术分析。T1转站底板标高为-25.00m,地基足以承受T1、迁车台和T1上方回填土的全部荷载;T1侧壁较厚,可作迁车台的受力构件或在侧壁设计暗柱作为受力构件。同时,迁车台以T1转站为“基础”,通过支柱与T1连结,当地下水位超过迁车台底板一定高度并对迁车台形成浮力时,T1将通过支柱“拽住”迁车台,阻止迁车台上浮。当然,由于T1地下砼结构自重较大,且其顶板面(-5.00m)至迁车台底部(-2.50m)填土厚度2.50m,T1自重及其上方填土重力之和W大于浮力时F,T1是不可能上浮的。当设计验算最不利地下水位情况下F≧W 时,可在T1底板地基设计抗拔锚杆防止T1上浮。

(二)工期分析

翻车机室地下结构复杂,工期至少100天;T1虽然地下结构简单,但基坑工程技术复杂、工期长,制约着翻车机室地下结构施工的开始时间。按常规施工流程,T1转运站先施工,其侧壁施工至翻车机室底板底标高且回填完毕后,才能开始翻车机室地下结构施工。一般情况下,T1基坑-15.00m开挖至-25.00m,共有冠梁锚索施工(6d)→砼冠梁施工(3d)→(注浆养护5d)→锚索张拉(3d)→土方开挖(7d)→腰梁锚索施工(6d)→腰梁施工(3d)→(注浆养护5d)→锚索张拉(3d)→土方开挖(9d)8个施工流程,工期至少50d;T1结构自-25.00m施工至-15.00m共5个砼结构施工层,工期(含防水和回填)至少40天;合计90d。也就是说,协同优化使翻车机室地下结构开工时间提前了宝贵的90d。

(三)经济分析

一是T1转运站轴外底板长度由3900mm缩短至1000mm,减少如下工程量:

土方开挖:2.90×(26.30+22.00)×10.00=

820.70m3。

C35砼:2.90×26.30×1.30=99.15m3。

HRB400钢筋:含筋率按180kg/m3计,节省钢筋17.85t。

二是T1转运站轴支护桩位置优化,减少如下工程量:

工程桩(3φ1000灌注桩):33.14×0.50×0.50×20=47.10m3。

支护桩冠梁和腰梁C35砼:(1.0×1.0+0.8×0.8)×28.30=46.41m3。

冠梁和腰梁锚索(3×7φ5预应力锚索):20×(22+21)=860m。

三是迁车台通过支柱连接T1工程量变化:

增加8根支柱砼:8×0.60×0.60×2.50=7.20m3。

增加支柱钢筋:7.20×0.20=1.40t。

减少石屑回填:(26+6)×(35+6)×2.50=3280m3

四是节省成本估算。

结束语

翻车机室(地下结构)是燃煤火电工程燃料供应系统最复杂的单位工程,技术要求高、施工难度大、施工工期长,紧随其后的T1基坑深度大,安全威胁高。实施翻车机室地下结构及其T1结构和深基坑支护设计方案协同优化,能够更好地保障施工安全、降低工程成本、加快工程进度,对于燃煤火电工程建设具有重要意义。

参考文献:

[1]中华人民共和国住房和城乡建设部.JGJ120-2012建筑基坑支护技术规程[S].北京:中国建筑工业出版社,2012.

[2]国家能源局.DL/T5190.9-2022" 电力建设施工技术规范(第1部分:土建结构工程)[S].北京:中国电力工业出版社,2012.

[3]中华人民共和国住房和城乡建设部.GB51004-2015建筑地基基础工程施工规范[S].北京:中国计划出版社,2015.