聚合物基复合材料用预处理秸秆纤维的研究进展

摘 要: 近年来,秸秆纤维在生物基复合材料的研发中备受关注。秸秆纤维具有丰富的物产资源和广阔的应用前景,但纤维表面含有大量羟基,与非极性聚合物基体的复合界面相容性较弱,导致其复合材料整体性能不佳。该文详细综述了秸秆纤维预处理的方法,包括物理法、化学法、生物法、物理化学联合法和其他预处理法,讨论了秸秆预处理方法对聚合物基复合材料性能的影响,比较了不同秸秆预处理技术的优缺点及应用前景,在此基础上对秸秆纤维预处理研究进行了展望,以期为新型复合材料的设计和开发提供参考。

关键词: 秸秆纤维;聚合物基复合材料;预处理;表面改性;界面相容性

中图分类号: TB33

文献标志码: A

文章编号: 1673-3851 (2024)11-0809-11

引用格式:赵飞阳,向双飞,赵叔军,等. 聚合物基复合材料用预处理秸秆纤维的研究进展[J]. 浙江理工大学学报(自然科学),2024,51(6):809-819.

Reference Format: ZHAO" Feiyang," XIANG Shuangfei,ZHAO" Shujun,et al. Research progress of pretreated straw fibers for the fabrication of composites with a polymer matrix[J]. Journal of Zhejiang Sci-Tech University,2024,51(6):809-819.

Research progress of pretreated straw fibers for the fabrication of

composites with a polymer matrix

ZHAO" Feiyang1,XIANG" Shuangfei2,ZHAO" Shujun1,FU" Feiya1,LIU" Xiangdong1

(1.School of Materials Science amp; Engineering, Zhejiang Sci-Tech University, Hangzhou 310018,

China;

2.Zhejiang Provincial Innovation Center of Advanced Textile Technology, Shaoxing 312030, China)

Abstract:" In recent years, straw fibers have attracted much attention in the development of bio-based composites. Straw fibers have abundant resources and broad prospects for application, but due to the large number of hydroxyl groups on the surface, their interfacial compatibility with nonpolar polymer matrices is weak, resulting in poor overall performance of the composites. In this paper, the existing pretreatment methods of straw fibers were reviewed, including the physical method, chemical method, biological method, physical-chemical combination method and other pretreatment methods. The effects of" straw pretreatment methods on the properties of polymer matrix composites were discussed. Moreover, a comparison was conducted on the merits and demerits of different pretreatment technologies, as well as their prospects for application. On this basis," an outlook was made for straw fiber pretreatment research, with a view to providing reference for the design and development of new composite materials.

Key words: straw fiber; polymer matrix composites; pretreatment; surface modification; interfacial compatibility

0 引 言

植物纤维因可再生、低成本等优点在聚合物基复合材料领域显现广阔的应用前景[1-2]。其中,秸秆纤维(如小麦、稻草和玉米秸秆等)因来源丰富备受关注[3-4]。中国政府高度重视秸秆资源再利用,已出台文件指引发展方向[5]。在此背景下,利用秸秆纤维制备复合材料的研究也日与俱增。

相较于剑麻、亚麻等植物纤维,秸秆纤维用于复合材料制备面临更多挑战[6-8]。除复合界面相容性和机械强度等共性问题外,秸秆纤维因孔隙率高,其复合材料更容易发生吸水膨胀。这些问题的成因与秸秆纤维的表面组分和结构密切相关。秸秆纤维表面含有较多极性羟基,与非极性聚合物基体互不相容[9]。此外,秸秆纤维表面的蜡质和硅质组分也会影响其复合界面相容性[10]。因此,深入研究秸秆纤维预处理方法具有重要意义。

已经报道的出现较早的秸秆纤维预处理方法包括蒸汽爆破法,碱处理法和硅烷偶联剂法,随后逐渐发展出超声波辐射法、微波辐射法、表面涂敷法、纳米颗粒法以及酶处理法等方法。然而,迄今为止,该领域仍然缺乏综述论文来阐述秸秆预处理技术的最新研究进展,并归纳分析它们的优缺点及应用前景。因此,本文筛选出该领域近5年的重要研究论文,将它们分为物理法、化学法、生物法、物理化学联合法和其他处理法等5个类别,综合评价秸秆预处理方法对聚合物基复合材料性能的影响作用,比较分析各类秸秆纤维预处理方法在成本、工艺、环境等方面的优缺点,并展望该领域未来发展趋势,以期为秸秆纤维复合材料领域的研究和应用提供参考。

1 物理预处理

物理预处理法是通过机械力、声波、电磁波等物理手段改变秸秆纤维微结构及其表面特性的一类方法,包括蒸汽爆破法、超声波辐射法和微波辐射法等常用方法。

1.1 蒸汽爆破法

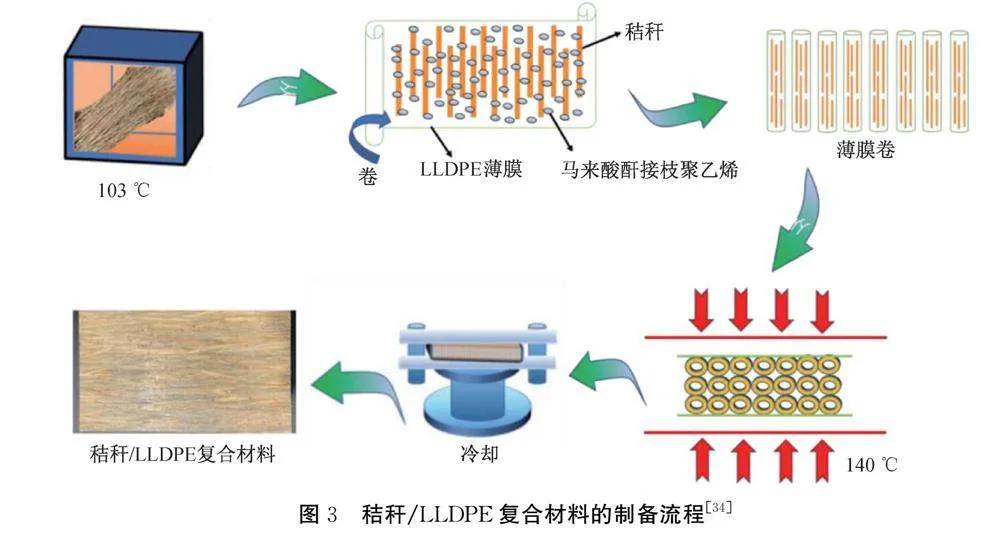

蒸汽爆破法通过高压蒸汽使水分渗透至秸秆纤维孔隙后,迅速释放压力在其内部诱发类似“爆破”的膨胀[11-13],使秸秆纤维断裂或内部纤维暴露,从而增加纤维的孔隙率和比表面积。该方法有助于促进聚合物在秸秆纤维内的渗透和润湿,可有效增强纤维与基体之间的界面结合。早期的蒸汽爆破法主要有热喷放式和螺杆挤压式[14],但它们分别存在放气时间较长,功耗大且效果有限等缺点。后期出现的瞬时弹射式蒸汽爆破技术通过活塞阀门调控,可在毫秒时间内快速释放压力[14],获得良好的预处理效果(见图1)。

1993年,Avella等[15]首次采用蒸汽爆破法对小麦秸秆纤维进行预处理,用于改善秸秆纤维/聚-3-羟基丁酸酯复合材料的界面相容性。2022年,Qiao等[16]采用蒸汽爆破法对长度为3~5 cm的稻草秸秆纤维进行处理,处理后的秸秆纤维与聚-ε-己内酯(PCL)熔融共混(m纤维∶mPCL=1∶9),制备出秸秆纤维/PCL复合膜。该复合膜的拉伸强度和杨氏模量与纯PCL膜相比分别提升了7.5%和41.2%。2023年,张欢等[17]采用蒸汽爆破法预处理玉米秸秆粉(粒径约20 μm),并将秸秆粉与聚己二酸/对苯二甲酸丁二醇酯混合制备复合材料。所得复合材料的拉伸强度和断裂伸长率较未处理玉米秸秆粉的复合材料分别提高5.8%和15.0%。蒸汽爆破法可有效破坏玉米秸秆结构,导致半纤维素和木质素成分部分溶出,纤维素含量相对增加,从而提高复合材料的热稳定性;同时,处理后的秸秆纤维比表面积增大,有利于增强纤维与聚合物基体之间的界面结合。

蒸汽爆破法具备环保和高效的优势,但会导致纤维中纤维素、半纤维素等物质的严重损失,从而对其复合材料的机械性能产生不利影响。另外,蒸汽爆破法在能耗和设备复杂性等方面存在先天不足,限制了其广泛应用。

1.2 超声波辐射法

超声波辐射产生的空化效应能破坏半纤维素和木质素之间的醚键,从而改变秸秆纤维表面粗糙度,增强纤维与基体之间的界面结合。通过超声波辐射法处理秸秆纤维改善其聚合物基复合材料界面相容性的报道最早见于2011年[18]。2021年,Freitas等[19]采用750 W的超声波处理稻草秸秆纤维颗粒水分散液(粒径约0.5 mm,m秸秆∶m水=1∶20)30 min,在回流加热装置中用沸水浸渍1 h后进行干燥,按3%的质量比与淀粉混合,最终通过热压法制备复合材料。该研究表明,超声波处理和沸水浸渍不仅有效破坏了秸秆纤维的结构,促进了纤维中非纤维素成分的渗出,还增加了纤维表面羟基的数量,从而增强了纤维与淀粉之间的亲和性,并显著改善了纤维/淀粉复合膜的界面相容性。与未处理的复合膜相比,其拉伸强度达到6.8 MPa,提升了3.4 MPa(100.0%)。

超声波辐射法具有操作简便、环保和耗时短的优点,但其设备成本高昂,限制了其应用推广。

1.3 微波辐射法

微波辐射法通过微波辐射产生快速变化的高频电场,将微波能量传递到秸秆纤维内部,从而实现对纤维的快速加热和处理。微波辐射能够有效降解半纤维素和木质素,并增加纤维的比表面积,从而增强纤维与基体之间的界面结合。通过微波辐射法处理秸秆纤维改善其聚合物基复合材料界面相容性的报道最早见于2011年[20],此后不断完善。2020年,Chougan等[21]对小麦秸秆进行了“热水+微波”预处理。具体方法是将秸秆纤维(5~15 mm)煮沸60 min后,放置于900 W的微波炉内处理15 min。随后,将处理后的纤维与聚乳酸混合,并进行热压制备复合材料(m纤维∶m聚乳酸=1∶1)。与未处理的纤维复合材料(3.8 MPa)相比,所得复合材料的拉伸强度提高至7.9 MPa。该研究表明,微波辐射法能够使秸秆纤维膨胀,增加秸秆纤维与聚乳酸之间的机械缠结比例,进而提升复合材料的机械性能。

微波辐射法与超声波辐射法同样具备操作简便、环保等优势,但设备复杂限制了其应用推广。

2 化学预处理

秸秆纤维预处理方法中应用最广泛的一类是化学预处理法。该类方法通过改变秸秆纤维表面的化学结构或化学组分,达到改善其复合材料界面相容性的目的。化学预处理法主要有二种方式:使用化学试剂去除秸秆纤维中半纤维素、木质素和蜡质等有机物质来增加纤维表面粗糙度;引入第三种物质以改变纤维表面特性,提升其复合材料界面的结合强度。常用的方法包括碱处理法、硅烷偶联剂法、表面涂敷法和纳米颗粒法等。

2.1 碱处理法

碱处理法改性秸秆纤维报道较多,该方法通常采用氢氧化钠溶液进行处理,致使半纤维素、木质素和蜡质组分溶出[22-25],增加纤维表面粗糙度,从而增强与聚合物基体之间的机械互锁作用。

2007年,王志玲等[24]首次报道了碱处理法改性小麦秸秆纤维后与低密度聚乙烯制备高性能复合材料的报道,因其操作简便和易于工业化而受到广泛关注。此后,有较多学者跟随这种方法。例如,2022年,Haque等[26]采用质量分数为2.0%的NaOH溶液浸泡平均长度为2 mm的小麦秸秆纤维24 h,水洗至pH中性后烘干,并将处理后的秸秆纤维与不饱和聚酯树脂混合热压制备复合材料。与未处理的纤维复合材料相比,碱处理的纤维复合材料的拉伸强度提高了5.4 MPa(37.5%),达到19.8 MPa,同时吸水率降低了21.3%。2023年,Yang等[25]采用质量分数为8.0%的NaOH溶液浸泡处理稻草秸秆纤维(5~20 mm)12 h,水洗至pH中性并烘干。碱处理后的秸秆纤维中木质素、半纤维素以及表面蜡质和果胶等成分的含量显著降低,同时其纤维表面变得更加粗糙。将碱处理的秸秆纤维与聚乳酸混合热压制备复合材料(m纤维∶m聚乳酸=2∶8),其拉伸强度相比未处理的纤维复合材料相比提高了1.7 MPa(增加20.0%),达到了10.2 MPa。

尽管碱处理法操作简便且易于工业化,但处理后秸秆纤维需要洗涤至中性,增加废水处理负担并使得处理成本显著提升。因此,碱处理法所面临的环境影响和经济成本问题亟待解决。

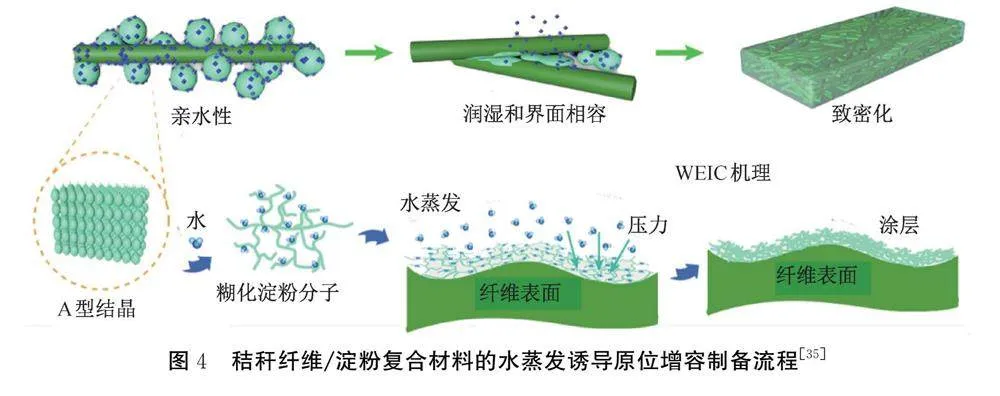

2.2 硅烷偶联剂法

硅烷偶联剂通过共价键连接秸秆纤维和聚合物基体,形成纤维—硅烷偶联剂—聚合物的结合层,从而改善复合材料的界面相容性[23,27]。一般而言,硅烷偶联剂分子与秸秆纤维表面的羟基发生缩合反应,形成共价键结合,导致纤维表面特性改变,降低秸秆纤维的吸水性,并增强纤维与聚合物间的界面结合力(见图2)。

2007年,Frounchi等[28]首次采用硅烷偶联剂(三甲氧基乙烯基硅烷)处理稻草秸秆,成功改善聚丙烯与秸秆纤维之间界面结合力。近年来,又有许多学者尝试其他硅烷偶联剂处理秸秆纤维。2021年,Chen等[29]将γ-甲基丙烯酰氧基丙基三甲氧基硅烷改性的小麦秸秆纤维颗粒(80~100目)与聚乳酸通过双螺杆挤出机进行熔融混合(m纤维∶m聚乳酸=3∶7)。随后,将混合物粉碎成约5 mm粒径的颗粒,并利用热压法将所得混合颗粒制成复合材料。与未处理的纤维复合材料相比,所得复合材料的接触角和拉伸强度分别提高了12.3%和43.3%,同时吸水率降低了38.2%。2023年,Yang等[25]采用硅烷偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷)处理稻草秸秆纤维(5~20 mm),并通过热压法将纤维与聚乳酸制成复合材料(m纤维∶m聚乳酸=2∶8)。该研究表明,硅烷偶联剂的处理能够有效降低秸秆纤维表面的极性,形成与聚乳酸良好混溶的“分子层”。与未处理的纤维复合材料相比,所得复合材料的拉伸强度和冲击强度分别提高了21.2%和11.1%。2024年,Ge等[30]采用硅烷偶联剂(γ-氨丙基三乙氧基硅烷)处理玉米秸秆纤维(5~7 mm),并将纤维与聚丙烯混合,通过热压法制备复合材料(m纤维∶m聚丙烯=3∶7)。所得复合材料的拉伸强度和冲击强度最高分别达到54.9 MPa和3.6 kJ/m2,相较未处理的纤维复合材料分别提升了21.7%和5.8%。

上述研究成果表明,硅烷偶联剂法能够显著提高纤维与基体之间的界面结合强度。然而,由于硅烷偶联剂成本较高,且具有毒性,导致环境污染,威胁生态环境的风险较大,这些问题限制了其广泛的工业应用。

2.3 表面涂敷法

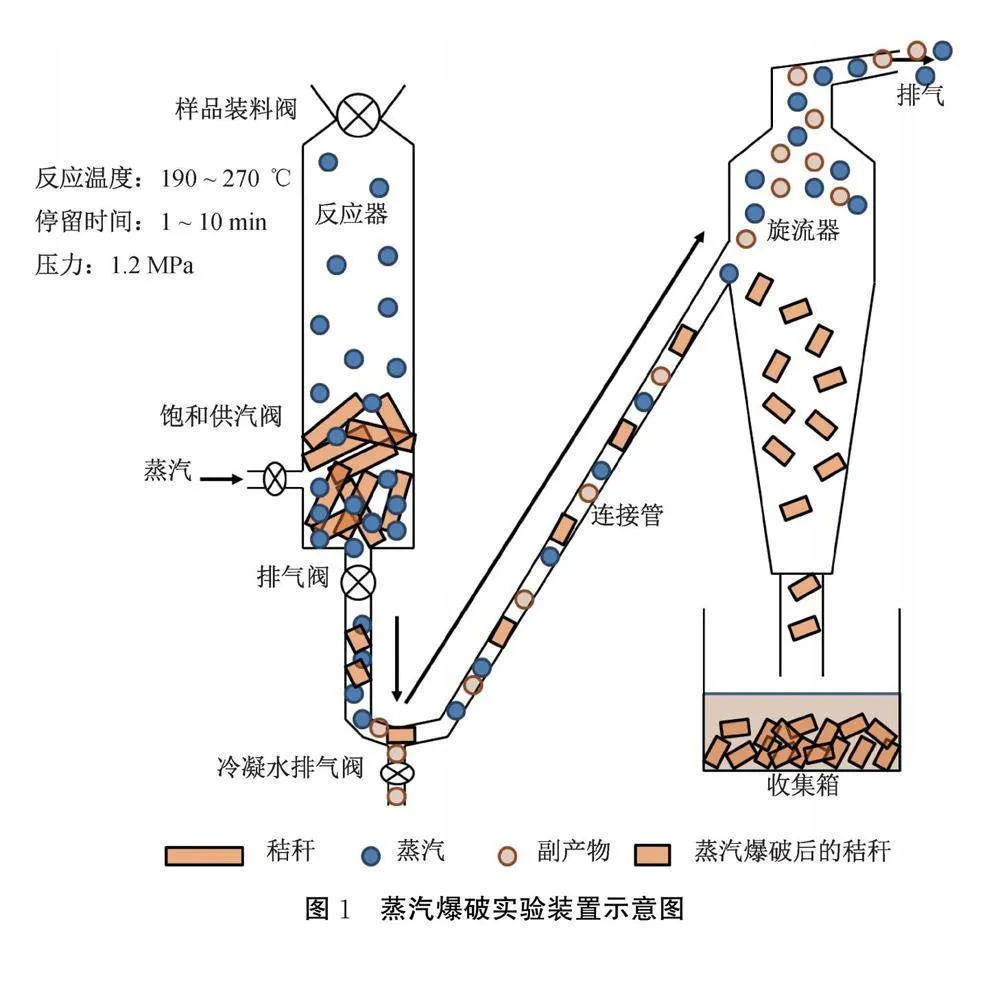

表面涂敷法通过在秸秆纤维表面施加特定涂层来提升纤维与聚合物基体之间的界面相容性。2011年,Qin等[31]首次将表面涂敷法应用于稻草秸秆纤维的表面改性,通过利用聚丙烯酸丁酯包覆秸秆纤维,从而增强了聚乳酸/秸秆复合材料的机械强度。2019年,Zhu等[32]采用纳米凹凸棒石(ATP)包覆稻草秸秆纤维(300~1000 μm),然后将秸秆纤维与聚乳酸通过双螺旋挤出机进行熔融混合,最后经注塑成型制备复合材料(m纤维∶m聚乳酸=3∶7)。所得复合材料的拉伸强度和拉伸模量与未处理的纤维复合材料相比,分别提升了19.0%和5.9%。该研究发现,ATP在秸秆纤维表面与聚乳酸之间形成了中间层,能够分散断裂时的机械能,从而提高复合材料的力学性能。2022年,Prabhu等[33]将经过碱处理的秸秆纤维(5~10 mm)浸渍在质量分数为1.0%的丙烯酸水溶液中处理,随后将纤维与环氧树脂制备复合材料,发现纤维表面的丙烯酸涂层能够提高纤维与聚合物之间的界面结合力,并降低复合材料的吸水率。2022年,Xu等[34]报道了一种制备秸秆增强热塑性复合材料的新工艺,该工艺首先采用线性低密度聚乙烯(LLDPE)薄膜包裹稻草长秸秆(15~20 cm),并将其平铺堆叠,然后进行热压成型以制备复合材料(见图3)。与传统挤出成型工艺制备的秸秆纤维颗粒/LLDPE复合材料对比,新工艺制备的复合材料在弯曲强度、冲击强度、拉伸强度以及耐水性(水浸厚度膨胀率)方面都具有更优异的性能,分别提高357.8%、151.2%、415.6%和81.0%。

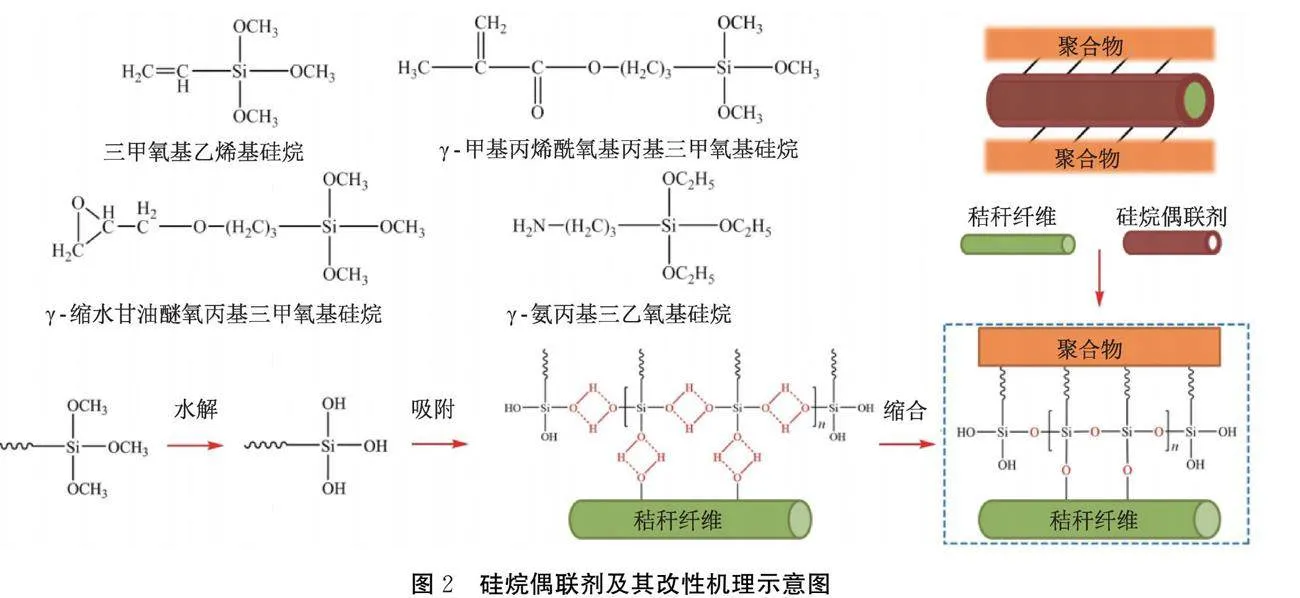

2023年,Zhang等[35]提出了一种基于水蒸发诱导原位界面增容(WEIC)机制的新型绿色策略(见图4)。首先,将质量比5∶5的玉米淀粉和秸秆纤维(0.8~2.0 mm)与质量分数为30.0%的水在高速混合器中混合。然后,将湿预混料密封在塑料袋中静置48 h。接着,在内混料器中以60 r/min和100 ℃处理湿预混料,得到干燥化合物。最后,将干燥化合物热压1 h,制得秸秆纤维/淀粉复合材料。该机制通过利用纤维与淀粉之间良好的界面相容性,并调节水蒸发的内部混合改性工艺,成功制备出高强度的秸秆纤维/淀粉复合材料。Zhang等发现,在混合过程中较快的水分蒸发速度能够使淀粉和秸秆纤维表面的羟基更频繁地碰撞和接触,从而增加了它们之间形成氢键的可能性。糊化淀粉在纤维上的凝固和黏附导致其在纤维表面形成约束层,这限制了淀粉分子和片段的迁移率,进而增强了复合材料的力学性能。所得秸秆纤维/淀粉复合材料的拉伸强度和杨氏模量分别可达21.7 MPa和为2.2 GPa,优于大多现有的淀粉/植物纤维素复合材料。

表面涂敷法因其工艺相对简单,适合工业化生产而受到广泛欢迎。然而,这种方法需要大量的化学品,且涂层的厚度难以控制,涂层的均匀分散也面临一定的挑战,从而限制了其实际应用。

2.4 纳米颗粒法

纳米颗粒改性利用纳米颗粒的微小尺寸和高比表面积,通过填充秸秆纤维表面微观结构,实现纤维与聚合物分子链之间的机械互锁作用。此外,纳米颗粒还可以通过化学键连接秸秆纤维与聚合物基体,形成紧密的复合界面。

2012年,Ashori等[36]首次应用纳米二氧化硅(SiO2)颗粒增强稻草/聚丙烯复合材料的机械性能。2019年,Liu等[37]利用戊二醛和聚乙烯醇的交联反应,在秸秆纤维表面生成大量纳米颗粒,该方法增加了秸秆纤维表面的粗糙度以及与聚丙烯之间的接触面积,进而显著提升了复合材料的界面相容性。与未处理的纤维复合材料相比,其弯曲强度提高了12.3%,吸水率降低了24.6%。2022年,Liao等[38]用纳米二氧化钛(TiO2)与聚乳酸熔融共混改性小麦秸秆(0.15~0.18 mm),将秸秆纤维与聚乳酸通过双螺旋挤出机进行熔融混合(m纤维∶m聚乳酸=3∶7)。最后,将混合物粉碎成颗粒,并通过热压得到纳米TiO2改性秸秆/聚乳酸复合材料(见图5)。纳米TiO2通过促进复合材料的异相成核和快速结晶,在秸秆纤维与聚乳酸之间形成了以纳米TiO2为中心的稳定晶体结构,从而改善了复合材料的界面性能。与未处理的纤维复合材料相比,所得复合材料的拉伸强度和抗弯强度分别提高了43.3%和55.2%,吸水率降低了17.3%。2023年,Chougan等[39]使用氧化石墨烯改性小麦秸秆纤维,并将改性后的秸秆纤维与聚乳酸以干混热压的方式制备复合材料(m纤维∶m聚乳酸=2∶8)。与未处理的纤维复合材料相比,所得复合材料的弯曲强度、拉伸强度和拉伸韧性分别提高了27.0%、65.8%和322.2%,同时吸水率和水浸厚度膨胀率分别降低了8.1%和51.7%。该研究表明,具有交联效应的氧化石墨烯能够在秸秆纤维与聚乳酸之间提供连接作用,从而增强复合材料的界面结合力。同时,氧化石墨烯在秸秆纤维表面形成的致密微观结构,该结构有助于提高秸秆纤维的疏水性。

纳米颗粒法工艺简单,改性效果显著,对纤维结构的损伤较小。然而,这种方法的成本较高且纳米颗粒容易团聚和脱落,增加了应用的复杂程度。此外,在操作过程中还存在吸入风险,因此实际应用需要采取安全防护措施。

3 生物预处理

生物预处理法是利用特定生物催化剂(如酶)对秸秆纤维进行处理的一类方法。其主要目的是选择性地去除非纤维组分,同时保留秸秆纤维的骨架结构。生物预处理对纤维结构的破坏程度相对较小,能够有效保持纤维的原有特性。酶预处理法条件温和,能够较好地保留秸秆纤维的天然骨架,减少对纤维结构的破坏[40-42],因此在秸秆纤维预处理领域备受青睐。

2009年,梅长彤等[43]首次将纤维素酶应用于稻草秸秆纤维的处理,并用于改善稻草秸秆/聚乙烯复合材料的界面相容性。2022年,Zhou等[44]采用脂肪酶处理稻草秸秆纤维,并将处理后的纤维与酚醛树脂共混热压制备复合材料(m纤维∶m酚醛树脂=1∶1)。研究发现,经过处理的秸秆纤维表面的亲脂性物质已被去除,导致纤维素、半纤维素和木质素充分暴露,从而有助于与酚醛树脂胶黏剂形成良好的界面结合。与未经处理的纤维复合材料相比,经过脂肪酶处理的纤维复合材料的抗弯强度和弹性模量分别提高了32.8%和31.0%,同时水浸厚度膨胀率降低了24.2%。2022年,Poonia等[45]使用纤维素酶在45~50 oC条件下处理稻草秸秆纤维,并将处理后的纤维与环氧树脂混合热压制备复合材料(m纤维∶m环氧树脂=4∶6)。所得复合材料的拉伸强度和抗弯强度分别比与未处理的纤维复合材料提高了16.0%和18.9%。2023年,王敏等[46]研究了木聚糖酶、果胶酶和淀粉酶对秸秆纤维的处理效果,并将三种酶处理的秸秆纤维分别与聚乳酸以熔融混合和热压成型的方式制成复合材料(m纤维∶m聚乳酸=7∶93)。该研究证实了酶处理能够有效减少秸秆纤维表面的非纤维素组分、暴露木质素,从而显著增强秸秆纤维与聚乳酸之间的界面结合。其中,果胶酶的处理效果最佳,相应复合材料的拉伸强度(16.9 MPa)和冲击强度(8.5 kJ/m2)较未处理的纤维复合材料分别提升了16.8%和21.5%,同时吸湿率和吸水率分别降低了23.1%和71.2%。

酶预处理法的成本相对较高。酶的提取和纯化过程复杂,且在使用过程中需要严格控制反应条件,这些因素都增加了整体处理的经济负担和时间成本,从而限制了该方法的广泛应用。

4 物理化学联合预处理

物理化学联合预处理法综合运用物理和化学手段,旨在更全面地提高秸秆纤维与聚合物基体之间的界面结合强度。例如,通过超声波辐射改变秸秆纤维的结构,再通过化学处理法去除秸秆纤维表面的蜡层、半纤维素和木质素等成分。这种双重策略的有效结合通常能够实现更优的改性效果。

2021年,Yu等[47]报道了碱处理与超声波联合法处理稻草秸秆纤维的协同作用效果。稻草秸秆纤维颗粒(120目)在质量分数为5.0%的NaOH溶液中处理8 h后,在20~30 ℃下使用600 W超声波进一步处理30 min。烘干后的秸秆纤维与聚乳酸通过双螺杆挤出机进行熔融混合(m纤维∶m聚乳酸=1∶99),并通过3D打印制备出生物基复合材料。结果表明,与单独的碱处理法和单独的超声处理法相比,碱处理与超声联合法对复合材料性能的改性效果最为显著。其拉伸强度(58.6 MPa)和弯曲强度(90.3 MPa)较未处理的纤维复合材料分别提高了31.2%和18.6%,吸水率降低了26.2%。该研究还发现两种方法的联合对去除木质素等成分具有协同作用,不仅能够高效降低复合材料的吸水率,还能有效增强复合材料的整体性能。2022年,Bin等[48]比较了4种预处理方法(草酸、草酸与超声、氢氧化钠、氢氧化钠与超声)对玉米秸秆纤维颗粒的处理效果。研究结果表明,这4种方法均可有效降低玉米秸秆纤维表面的蜡质、木质素等成分含量,其效果依次排序为氢氧化钠与超声、草酸与超声、氢氧化钠、草酸。预处理后秸秆纤维的结晶度显著提高,从大到小顺序为草酸与超声、草酸、氢氧化钠与超声、氢氧化钠。综合考虑,最佳预处理方法为草酸与超声的联合处理法。

5 其他预处理

除上述秸秆纤维预处理方法外,还存在一些利用特殊设备或化学试剂进行处理的方法,例如紫外线/臭氧预处理、伽马射线辐射预处理以及过氧化氢预处理等。本文将它们归为其他类别。

紫外线/臭氧预处理法通过紫外线使臭氧气体与秸秆纤维发生光敏氧化反应。光敏氧化反应可通过吸收短波长紫外线辐射诱导秸秆纤维发生解离。此外,臭氧处理会攻击木质素,使其降解,并将有机物质氧化为羧酸、酮酸和酚酸等。2018年,Royan等[49]利用紫外线/臭氧处理200 μm的稻草纤维。处理后的纤维与高密度聚乙烯通过熔融混合和热压成型制备复合材料(m纤维∶m聚乙烯=3∶7)。经过紫外线/臭氧处理的复合材料的抗拉强度为18.4 MPa,与未处理的复合材料相比提高了4.8%。

伽马射线辐射预处理方法可高效改变秸秆纤维表面及其内部结构。在伽马射线辐射秸秆纤维时,纤维素分子捕获辐射能量后产生大量活性自由基,导致纤维表面活化和微纤维剥离,从而增加纤维表面的粗糙度,可增强纤维与聚合物基体之间的界面结合力。2021年,Chen等[50]利用伽马射线辐射处理稻草秸秆纤维颗粒(100目),并将处理后的纤维颗粒与高密度聚乙烯/聚对苯二甲酸乙二醇酯熔融混合,经热压制备复合材料。当复合材料中纤维含量为40.0%时,伽马射线辐射量为50 kGy下处理的秸秆纤维可使其复合材料模量较未处理的纤维复合材料提升200.0%,拉伸强度和耐吸水性均提升15.0%。其原因可能是伽马射线辐射激发的自由基化学反应导致纤维表面羟基数量减少,从而增强了纤维和聚合物基体之间的界面相容性。

过氧化氢处理可有效氧化秸秆纤维表面,增加表面粗糙度,改善纤维与基体之间的界面结合强度。2022年,Liao等[51]使用质量分数为2.0%的碱性过氧化氢处理80~100目的小麦秸秆纤维,用水洗涤至中性pH并干燥,得到氧化秸秆纤维,然后将氧化秸秆纤维和聚乳酸通过双螺杆挤出机熔融混合(m纤维∶m聚乳酸=3∶7),最后将混合物粉碎热压制备复合材料。与未处理的纤维复合材料相比,氧化秸秆纤维/聚乳酸复合材料的拉伸强度提高了11.5 MPa(38.0%),达到41.8 MPa。该方法能够将秸秆纤维表面的羟基氧化为羧基,并且在氧化秸秆纤维与聚乳酸混合熔融的状态下,可生成新的酯键。氧化秸秆纤维的表面粗糙度增加,增强了纤维与聚乳酸之间的机械互锁效果,减少了复合界面处的空隙,从而有效提升了复合材料的界面相容性。

上述预处理方法可有效提高秸秆纤维处理效率,减少环境污染。然而,这些方法通常伴随着高昂的成本,难于实现较大工业化生产规模。

6 秸秆预处理效果综合评价

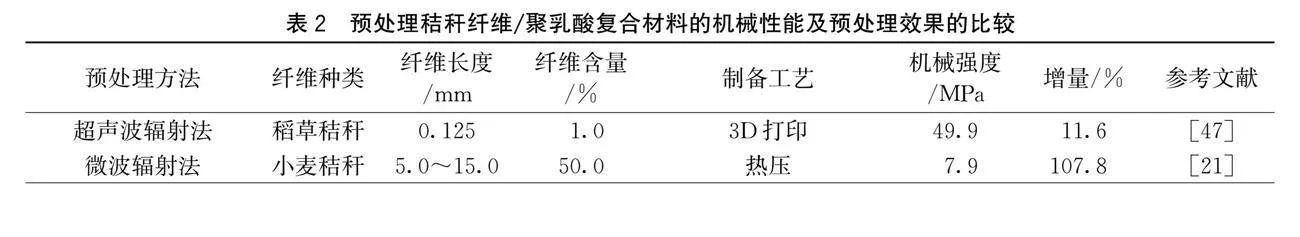

上述秸秆纤维预处理方法均可有效提高所制备复合材料的材料性能,但也存在固有缺点(见表1)。物理预处理法可改变秸秆纤维的微结构和表面特性,从而有效增强秸秆纤维与聚合物之间的界面相容性,具有工业化应用潜力。然而,该方法存在设备昂贵、工艺流程长、能耗高和噪音或粉尘污染严重等缺点。化学预处理法是目前工业常用方法,它通过去除非纤维物质,增加表面粗糙度,达到增强纤维与基体的界面结合的目的,或通过引入第三种物质来改善复合界面相容性。然而,这种处理方式通常需要化学品和溶剂,成本较高,且有环境污染风险。生物预处理法通过特定的酶作用选择性地消除非纤维组分,保留秸秆纤维骨架,且纤维结构破坏程度较小。然而,该方法的缺点是成本高,处理用时长,不利于大规模生产。其他预处理法在效率和环保上具有明显优势,但该方法高昂的成本和工业化难度制约其广泛应用。

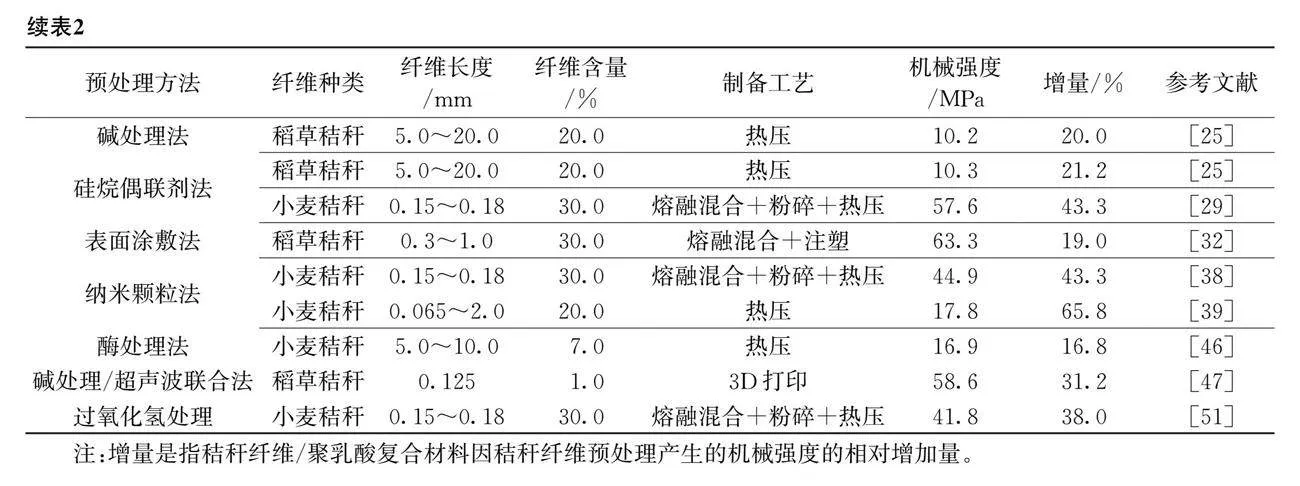

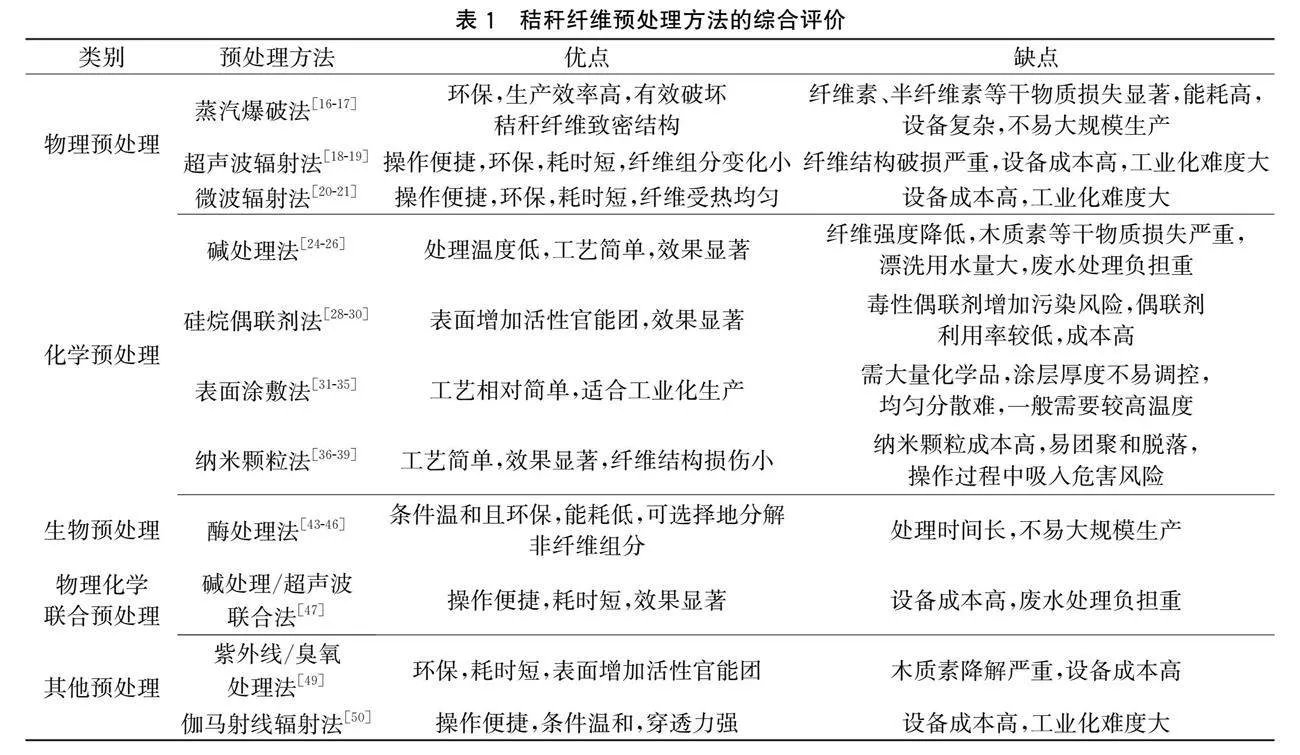

秸秆纤维复合材料的机械性能与复合工艺、树脂类别、纤维形貌等因素密切相关。为了便于比较,本文将已报道的聚乳酸基秸秆纤维复合材料的机械性能及其通过秸秆纤维预处理获得的性能改善程度列于表2,以粗略评估各种方法的改性效果。根据表2可知,学者利用表面涂覆法、偶联剂法、纳米颗粒法等预处理方法获得了较高的复合材料的机械性能,而利用微波辐射法获得了较高增量效果。

7 总结与展望

随着环保意识和对资源可持续利用需求的增强,秸秆纤维资源的开发利用正逐渐成为生物基材料领域中备受瞩目的研究焦点。然而,由于秸秆纤维复合材料界面相容性不佳且机械强度较弱,其应用范围受到限制。在此背景下,预处理秸秆纤维已经成为解决这一挑战的重要途径。迄今为止,通过化学、物理、生物等手段改善秸秆纤维表面特性的方法不断涌现,但普遍存在环境污染、高昂处理成本,以及难以实现大规模生产等技术难题。为了有效推动秸秆纤维的应用,在相关研究中必须更加注重预处理方法对环境影响和成本效益方面的考量。以下3个研究发展方向将得到重点关注:

a)生物预处理方法的拓展研究:通过利用微生物或酶处理秸秆纤维,减少化学试剂的使用,从而提高预处理过程的可持续性。例如,可以采用白腐菌、木霉菌等微生物,并结合特定酶,选择性地降解纤维中非纤维素物质,增加秸秆纤维表面积,改良纤维表面特性。

b)不同种类预处理方法的联合使用研究:探索不同秸秆纤维预处理方法之间的协同作用,通过巧妙组合多种预处理方法,增强纤维与聚合物基体之间的界面结合力,有效提升复合材料性能。例如,生化法与超声波法联合,有望提高秸秆纤维表面处理效果。

c)学科领域交叉创新探索研究:积极探索学科交叉研究,汲取其他研究领域的成果,攻克秸秆纤维表面处理的技术难题。例如,在生物质转化化学领域最近涌现出一批引人注目的研究成果,如催化转化、生化转化等方法,可实现木质纤维素资源高效转化。这些方法可以借鉴于秸秆纤维预处理,有望提高处理效果。

研究和开发秸秆纤维预处理及其聚合物基复合材料具有重要的学术和应用价值,为推动其可持续生产和应用,还需要深入研究开发,在高效性、环保性与经济性之间取得平衡。

参考文献:

[1]Elfaleh I, Abbassi F, Habibi M, et al. A comprehensive review of natural fibers and their composites: An eco-friendly alternative to conventional materials[J]. Results in Engineering, 2023, 19: 101271.

[2]Maiti S, Islam M R, Uddin M A, et al. Sustainable fiber-reinforced composites: A review[J]. Advanced Sustainable Systems, 2022, 6(11): 2200258.

[3]Krishna V V, Mkondiwa M. Economics of crop residue management[J]. Annual Review of Resource Economics, 2023, 15: 19-39.

[4]Wang X Y, Yang L, Steinberger Y, et al. Field crop residue estimate and availability for biofuel production in China[J]. Renewable and Sustainable Energy Reviews, 2013, 27: 864-875.

[5]农业农村部办公厅. 农业农村部办公厅关于做好2023年农作物秸秆综合利用工作的通知: 农办科〔2023〕13号[A/OL]. (2023-05-23) [2024-04-17]. https:∥www.gov.cn/zhengce/zhengceku/202306/content_6885403.htm.

[6]Bangar S P, Whiteside W S, Kajla P, et al. Value addition of rice straw cellulose fibers as a reinforcer in packaging applications[J]. International Journal of Biological Macromolecules, 2023, 243: 125320.

[7]Laftah W A, Wan Abdul Rahman W A. Rice waste-based polymer composites for packaging applications: A review[J]. Polymers and Polymer Composites, 2021, 29((9_suppl)): S1621-S1629.

[8]Xie H, Cui B Y, Hao S, et al. Exploring the macroscopic and microscopic characteristics of rice stalk for utilization in bio-composites[J]. Composites Science and Technology, 2022, 230: 109728.

[9]Beniwal P, Toor A P. Advancement in tensile properties of polylactic acid composites reinforced with rice straw fibers[J]. Industrial Crops and Products, 2023, 192: 116098.

[10]Aladejana J T, Wu Z Z, Fan M Z, et al. Key advances in development of straw fibre bio-composite boards: An overview[J]. Materials Research Express, 2020, 7(1): 012005.

[11]Hoang A T, Nguyen X P, Duong X Q, et al. Steam explosion as sustainable biomass pretreatment technique for biofuel production: Characteristics and challenges[J]. Bioresource Technology, 2023, 385: 129398.

[12]Yu Y, Wu J, Ren X Y, et al. Steam explosion of lignocellulosic biomass for multiple advanced bioenergy processes: A review[J]. Renewable and Sustainable Energy Reviews, 2022, 154: 111871.

[13]Wang K, Chen J H, Sun S N, et al. Steam explosion[M]∥ Pretreatment of Biomass. Amsterdam: Elsevier, 2015: 75-104.

Wang K, Chen J H, Sun S N, et al. Chapter 6-Steam Explosion[M]∥Pretreatment of Biomass. Amsterdam: Elsevier, 2015: 75-104.

[14]陈晓思, 贺稚非, 王泽富, 等. 蒸汽爆破技术的应用现状与发展前景[J]. 食品与发酵工业, 2021, 47(7): 322-328.

[15]Avella M, Martuscelli E, Pascucci B, et al. A new class of biodegradable materials: Poly-3-hydroxy-butyrate/steam exploded straw fiber composites. I. Thermal and impact behavior[J]. Journal of Applied Polymer Science, 1993, 49(12): 2091-2103.

[16]Qiao X Y, Wang Z Y, Sun K. Renewable rice straw cellulose nanofibril reinforced poly(ε-caprolactone) composite films[J]. Materials Chemistry and Physics, 2022, 292: 126879.

[17]张欢, 刘沛含, 黄程程, 等. 蒸汽爆破预处理玉米秸秆与PBAT共混制生物基全降解塑料特性研究[J]. 可再生能源, 2023, 41(6): 738-743.

[18]丁芳芳, 张敏, 王景平, 等. 玉米秸秆纤维/PBS复合材料的制备及性能[J]. 高分子材料科学与工程, 2011, 27(10): 158-161.

[19]Freitas P A V, La Fuente Arias C I, Torres-Giner S, et al. Valorization of rice straw into cellulose microfibers for the reinforcement of thermoplastic corn starch films[J]. Applied Sciences, 2021, 11(18): 8433.

[20]孙蓉. 秸秆纤维/红粘土/聚丙烯三元复合发泡材料的制备及应用[D]. 广州: 暨南大学, 2011: 17-55.

[21]Chougan M, Ghaffar S H, Al-Kheetan M J, et al. Wheat straw pre-treatments using eco-friendly strategies for enhancing the tensile properties of bio-based polylactic acid composites[J]. Industrial Crops and Products, 2020, 155: 112836.

[22]Li X, Tabil L G, Panigrahi S. Chemical treatments of natural fiber for use in natural fiber-reinforced composites: a review[J]. Journal of Polymers and the Environment, 2007, 15(1): 25-33.

[23]Kenned J J, Sankaranarayanasamy K, Kumar C S. Chemical, biological, and nanoclay treatments for natural plant fiber-reinforced polymer composites: A review[J]. Polymers and Polymer Composites, 2021, 29(7): 1011-1038.

[24]王志玲, 王正, 张书香. 麦秸秆外表面膜及异氰酸酯对麦秸与LDPE界面结合的影响[J]. 林产化学与工业, 2007(3): 116-120.

[25]Yang Q Y, Ruan F T, Wu H, et al. Effect of chemical treatment on rice straw fiber surface and properties of straw/polylactic acid composites[J]. Journal of Natural Fibers, 2023, 20(2): 2228486.

[26]Haque M E, Khan M W, Rani M. Studies on morphological, physico-chemical and mechanical properties of wheat straw reinforced polyester resin composite[J]. Polymer Bulletin, 2022, 79(5): 2933-2952.

[27]Akter M, Uddin M H, Anik H R. Plant fiber-reinforced polymer composites: A review on modification, fabrication, properties, and applications[J]. Polymer Bulletin, 2024, 81(1): 1-85.

[28]Frounchi M, Dadbin S, Jahanbakhsh J, et al. Composites of rice husk/wheat straw with pmdi resin and polypropylene[J].Polymers and Polymer Composites, 2007, 15(8): 619-625.

[29]Chen K, Li P, Li X G, et al. Effect of silane coupling agent on compatibility interface and properties of wheat straw/polylactic acid composites[J].International Journal of Biological Macromolecules, 2021, 182: 2108-2116.

[30]Ge J F, Zhang J N, Gao Y B, et al. The preparation and performance analysis of chemical-treated maize straw fibers and its high-performance polypropylene/chemical-treated maize straw fibers/maleic anhydride grafted polypropylene/silane coupling agent composites[J]. Journal of Applied Polymer Science, 2024, 141(14): e55202.

[31]Qin L J, Qiu J H, Liu M Z, et al. Mechanical and thermal properties of poly(lactic acid) composites with rice straw fiber modified by poly(butyl acrylate)[J]. Chemical Engineering Journal, 2011, 166(2): 772-778.

[32]Zhu L X, Qiu J H, Liu W D, et al. Mechanical and thermal properties of rice Straw/PLA modified by nano Attapulgite/PLA interfacial layer[J].Composites Communications, 2019, 13: 18-21.

[33]Prabhu S V, Wilson V H, Anand K T, et al. Water absorption behavior of teff (eragrostis tef) straw fiber-reinforced epoxy composite: RSM-based statistical modeling and kinetic analysis[J]. Advances in Polymer Technology, 2022, 2022(1): 8188894.

[34]Xu H C, Dun M Y, Zhang Z Q, et al. A new process of preparing rice straw-reinforced LLDPE composite[J]. Polymers, 2022, 14(11): 2243.

[35]Zhang Y P, Wang J, Xia K W, et al. Water evaporation induced in situ interfacial compatibilization for all-natural and high-strength straw-fiber/starch composites[J]. Carbohydrate Polymers, 2023, 305: 120535.

[36]Ashori A. Effects of nanoparticles on the mechanical properties of rice straw/polypropylene composites[J]. Journal of Composite Materials, 2013, 47(2): 149-154.

[37]Liu S S, Ge H Y, Zou Y, et al. Glutaraldehyde/polyvinyl alcohol crosslinked nanosphere modified corn stalk reinforced polypropylene composite[J]. IOP Conference Series: Materials Science and Engineering, 2019, 472: 012064.

[38]Liao C G, Chen K, Li P, et al. Nano-TiO2 modified wheat straw/polylactic acid composites based on synergistic effect between interfacial bridging and heterogeneous nucleation[J]. Journal of Polymers and the Environment, 2022, 30(7): 3021-3030.

[39]Chougan M, Ghaffar S H, Al-Kheetan M J. Graphene-based nano-functional materials for surface modification of wheat straw to enhance the performance of bio-based polylactic acid composites[J]. Materials Today Sustainability, 2023, 21: 100308.

[40]张扬, 李鹏坤, 温变英. 用于增强聚合物的植物纤维表面改性方法研究进展[J]. 工程塑料应用, 2014, 42(7): 118-121.

[41]韩宁宁, 王训遒, 陈琦, 等. 植物纤维改性方法及其增强复合材料研究进展[J]. 化工新型材料, 2020, 48(3): 9-13.

[42]Boey J Y, Yusoff S B, Tay G S. A review on the enhancement of composite’s interface properties through biological treatment of natural fibre/lignocellulosic material[J]. Polymers and Polymer Composites, 2022, 30: 1-11.

[43]梅长彤, 周绪斌, 朱坤安, 等. 生物酶处理方法改善稻秸/聚乙烯界面相容性的研究[J]. 林产工业, 2009, 36(6): 24-27.

[44]Zhou S Q, Chen X Y, Huang R X, et al. Interfacial treatment-induced high-strength plant fiber/phenolic resin composite[J]. Frontiers in Materials, 2022, 9: 1072249.

[45]Poonia N, Kadam V, Rose N M, et al. Effect of fiber chemical treatments on rice straw fiber reinforced composite properties[J]. Journal of Natural Fibers, 2022, 19(16): 14044-14054.

[46]王敏, 杨星星, 段国燕, 等. 生物酶预处理对秸秆纤维/聚乳酸可降解复合材料的性能影响[J]. 塑料工业, 2023, 51(3): 145-151.

[47]Yu W W, Dong L L, Lei W, et al. Effects of rice straw powder (RSP) size and pretreatment on properties of FDM 3D-printed RSP/poly(lactic acid) biocomposites[J]. Molecules, 2021, 26(11): 3234.

[48]Bin Y J, Li S D, Jiao F, et al. Comparative effects of pretreatment on composition and structure of corn stalk for biocomposites[J]. BioResources, 2022, 17(3): 4395-4409.

[49]Royan N R R, Bakar A S, Yuliana N Y, et al. UV/O3 treatment as a surface modification of rice husk towards preparation of novel biocomposites[J]. Plos One, 2018, 13(5): e0197345.

[50]Chen R S, Ab Ghani M H, Ahmad S, et al. Tensile, thermal degradation and water diffusion behaviour of gamma-radiation induced recycled polymer blend/rice husk composites: Experimental and statistical analysis[J]. Composites Science and Technology, 2021, 207: 108748.

[51]Liao C G, Xiao Y P, Chen K, et al. Synergistic modification of polylactic acid by oxidized straw fibers and degradable elastomers: a green composite with good strength and toughness[J]. International Journal of Biological Macromolecules, 2022, 221(29): 773-783.

(责任编辑:张会巍)