基于卓越绩效模式A公司增压器索赔成本优化管理研究

关键词:卓越绩效,质量成本,过程管理,六西格玛,增压器

0 引言

2023年2月,中共中央、国务院印发《质量强国建设纲要》,纲要“鼓励企业创新质量管理理念、方法、工具,加快质量管理成熟度跃升[1]”。结合日益激烈的同质化市场竞争环境,在深化全面质量管理的背景下,企业需要加强产品全生命周期管理,提升经济效益,探索降低企业运营成本的有效方法。

质量成本是为了满足客户的需求和产品内在品质的需求所耗费的成本以及不能达到相关的需求所造成的损失[2]。A公司作为一家汽车发动机企业,质量成本是A公司深化卓越绩效和全面质量管理的重要抓手。为了直观反映公司质量成本运行水平,A公司采用了成本收入比(C/R, Cost/Revenue)指数,即用公司总体质量成本占总销售收入的比重来衡量。2023年1-6月C/R指数平均值为3.6%,高于同行业标杆平均值2.5%,急需通过过程管理改善来降低质量成本。

本文基于A公司2023年优化质量成本改善项目开展,基于卓越绩效模式的过程改进,使用六西格玛、精益生产等质量工具来优化产品和服务质量,从客户反馈抱怨比例占比30%的增压器零件入手,识别问题、确定原因、选择解决方案并实施。通过降低索赔费用,提升质量控制能力,满足质量成本优化要求。

1 卓越绩效模式下施行六西格玛管理优化索赔成本

2023年1-6月份A公司的质量成本组成如图1所示。A公司的外部损失成本占比偏高,达到65%,行业标杆外损占比仅为45%。外部损失成本指的是交付后因未能满足顾客要求以及失去销售机会而产生的不良成本[3]。在外部损失成本中,索赔成本比重达到三分之二。索赔成本是基于产品质量保证,用户遇到产品本身质量缺陷后,公司依据规定进行免费或部分免费维修的各项费用。索赔成本偏高,反映产品和售后服务质量有待改善。

A公司建立并运行了较完善的ISO 9001质量管理体系,结合PDCA循环和基于风险的思维[4],聚焦于组织流程和标准化。2023年,A公司导入卓越绩效模式加强运营管理,卓越绩效模式是一种组织综合绩效管理的有效方法和工具[5],是对质量管理的标准化、规范化和具体化[6]。结合卓越绩效模式下的政府质量奖质量管理成熟度模型来看,A公司在一系列过程管理上得分不高,制造及售后质量问题解决、成本控制等方面存在明显不足。

六西格玛和精益生产都是企业实现业务流程持续改进的过程[ 7 ],通过流程优化来消除或减少过程中的浪费与缺陷,从而达到改进质量、降低成本的目的,可作为卓越绩效管理框架下的质量管理工具。同时,质量工具的运用基于企业全面质量管理,卓越的企业质量管理成熟度水平能够保证索赔成本优化项目顺利开展。

A公司应用六西格玛和精益生产管理的核心理念和方法,结合国内现行标准《卓越绩效评价准则》[8]及《卓越绩效评价准则实施指南》[9],识别重点改进过程,围绕“DMAIC”方法论,找出索赔成本过程的重要影响因素,提出降低索赔成本的改进方案并固化管控措施,提升企业索赔成本绩效和索赔业务管理成熟度。

2 增压器索赔成本优化过程的定义、测量与分析

A公司通过定义及测量阶段,找到影响索赔成本的关键指标,评价影响因素,选取紧急重要程度高的零件进行改进;通过分析阶段,了解并确认零件索赔成本中存在的问题。

为了更好地横向比较各零件索赔成本,A公司采用了“单台故障成本”的概念,将2022年单个零件总索赔费用除以发动机总产量,得到平均每生产一台发动机在该零件上发生的索赔费用,按照数值对发动机零件进行排序。目前,增压器的单台故障成本为14.9元/台,其他零件单台故障成本均低于10元/台,因此需要优先改进。

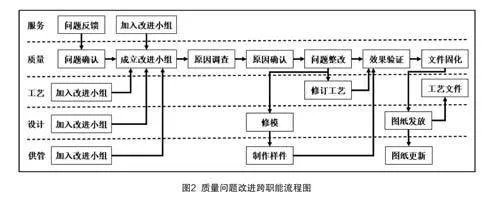

基于组织架构绘制的质量问题改进跨职能流程图如图2所示。

根据问题及机会描述,结合标杆企业的增压器单台故障成本表现,A公司设定项目目标为:增压器的单台故障成本下降至5元/台。

对2023年1- 6月售后市场141个增压器维修报单进行故障模式分析,窜油和轴松旷的故障模式占比最高,其中窜油故障占比54%,轴松旷故障占比26%。

对市场返回的增压器旧件拆解分析:故障表现为窜油的增压器压壳进气口、叶轮叶片、气封板等多处有油污,间隙正常,轴承无变色磨损,判断增压器本身无任何质量问题,属于误判,排查其他零件后发现油污来自中冷管;故障表现为轴松旷的增压器叶轮擦壳,涡轮转轴与浮动轴承配合处有高温变色,判断为供油不足导致转轴油膜破坏,动平衡失效。

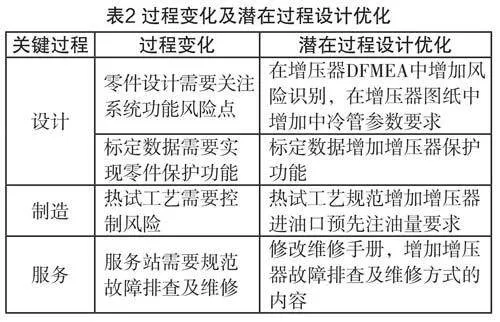

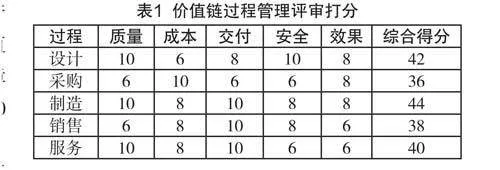

A公司现有的产品内部价值链为“设计、采购、制造、销售、服务”。通过开展价值流分析,从索赔成本的角度,依据5个评价维度对价值链过程进行打分,并确定综合分不小于40分为关键过程。打分结果见表1。

因此,设计过程、制造过程、服务过程被确定为此次关键过程。

中冷管油污问题结合故障树分析,主要原因来源于设计过程,确认为中冷管氟橡胶层厚度设计不合理——装配相同中冷管、不同发动机的某车型均发生过中冷管壁渗油的问题,装配另一设计参数的中冷管无此问题。氟橡胶厚度的优化有利于中冷管防油能力的提升。

油膜破坏问题结合故障树分析,主要原因为增压器在急加速无供油的条件下,增压器转速上升至5万转,油压比转速滞后2.4s,存在风险。发动机在出厂前会进行台架热试,热试过程前预先注油量缺少标准,少油情况下冷启动急加速会导致供油滞后,存在失效风险。

综上,增压器窜油问题跟设计过程、服务过程有关,需要变更图纸和优化市场服务;轴松旷问题跟设计过程、制造过程有关,需要进行标定优化和热试工艺调整。过程变化识别见表2。

3 增压器索赔成本优化过程的改进与控制评价

A公司通过改进阶段,落实过程优化的解决方案;通过控制阶段,固化改进措施,将增压器索赔成本保持在目标水平。

基于多过程关键因子的识别,4项改进计划均在2023年7月底前完成。

(1)对于设计过程,在增压器的设计失效模式与效应分析(DFMEA)中增加了风险识别,并通过设计评审。中冷器软管为叠层结构[10],在增压器图纸中增加了中冷管氟橡胶厚度要求,新的氟橡胶层厚度不低于0.8mm,比原来增加一倍,增强了管路耐油性。

(2)基于冷启动急加速风险识别,更新了标定数据,增加增压器保护功能。台架验证测试显示,建立油压4s后,达到了5bar,符合C轴承供油能力要求。

(3)制造过程中,关注热试工艺因素,为保障新机增压器内油膜的有效建立,在作业指导书中增加预先注油要求,设置为关键特性,并对岗位员工进行油壶的使用培训,小批量验证合格后固化热试工艺要求。

(4)针对服务过程,在服务站维修手册中增加了两项增压器故障检查的指导内容,并要求在管路有油污且增压器没有机械故障的情况下为用户更换中冷管,降低材料费。

为了确保改进过程和结果的有效性,满足项目要求,A公司设定多项过程关键绩效指标用于检测和控制关键过程,包括工厂热试下线合格率、售后单台故障率等。

在过程实施中A公司也有效地利用了顾客和相关方信息,包括联合增压器厂家持续开展旧件联合拆解,持续跟踪服务站客户抱怨以及分析售后索赔数据。改进完成后,A公司将验证结果共享给上下游的整车厂以及零件供应商,共同跟踪项目改进有效性,促进各方索赔成本的同时下降。

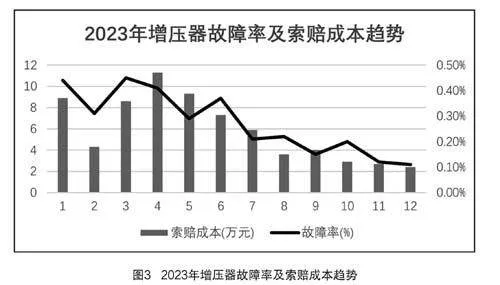

改进项目闭环后,2023年7-12月售后共发生69台增压器故障,其中窜油故障占比约4%,轴松旷故障占比约7%,增压器整体故障率为0.16%,相比上半年的0.38%,降幅为58%。按照下半年产量5万台、单台故障损失3000元计算,索赔成本收益为33万元,相当于A公司全年索赔成本的2%,单台故障成本下降至4.8元/台,完成预定目标。全年各月故障率及索赔成本趋势如图3所示。

4 结语

A公司基于卓越绩效模式框架,通过标杆对比和索赔成本分析,确定增压器质量改进项目,应用六西格玛、精益生产等方法实施过程优化,加强过程管理能力,落实精益驱动,提升企业索赔管理成熟度水平,降低增压器故障率及索赔成本,月平均故障率从0.38%下降到0.16%,半年内节省33万元索赔成本,减少售后客户抱怨和服务站误判,有效地提升了A公司产品及服务质量水平和索赔成本表现。