磁流变脂离心沉降对曲轴磁流变扭振减振器减振性能的影响

摘要: 为了探究磁流变脂离心沉降导致的磁流变扭振减振器减振性能变化问题,通过理论分析、离心实验与振动仿真,研究离心沉降影响下曲轴系统经减振器减振后的振幅变化。首先,在旋转工况下对磁流变脂铁磁颗粒进行受力分析,计算铁磁颗粒离心沉降的临界转速;其次,依据临界转速设计磁流变脂离心实验方案,并进行磁流变脂离心实验,对沉降后磁流变脂的特性变化进行分析和多项式拟合;再次,建立曲轴系统动力学模型,将拟合多项式代入动力学模型,计算不同转速下的阻尼系数;最后,运用AMESim建立曲轴系统振动仿真模型,验证磁流变扭振减振器的减振效果,并探讨离心沉降影响下磁流变扭振减振器减振性能的变化。结果表明:外加磁场可以提高磁流变脂离心沉降的临界转速,保证了磁流变脂在低转速下的稳定性;随着转速的升高,磁流变脂离心沉降逐渐加剧,磁流变脂的黏度、剪切屈服应力和相对磁导率均呈下降趋势,但外加磁场可以有效抑制磁流变脂的离心沉降;考虑离心沉降因素下,随着转速的升高,减振器的阻尼系数逐渐降低;通过振动仿真分析可知,在离心沉降的影响下,磁流变扭振减振器的减振性能明显降低,减振后曲轴一阶固有频率10谐次振幅上升了9%,8谐次振幅上升了16%,6谐次振幅上升了40%。该研究为磁流变扭振减振器结构优化与减振性能补偿提供理论参考,有助于提高磁流变扭振减振器性能研究的精确性。

关键词: 磁流变脂;磁流变扭振减振器;离心沉降;曲轴系统;减振性能

中图分类号: TB535.1文献标志码: A文章编号: 1673-3851 (2024)09-0639-12

Effect of centrifugal sedimentation of magnetorheological grease

on damping performance of crankshaft magnetorheological

torsional vibration dampers

SONG Yintao OUYANG Qing HU Hongsheng YANG Jiabin SHEN Yu

(1.School of Mechanical Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China;

2.College of Information Science and Engineering, Jiaxing University, Jiaxing 314001, China;

3.School of Mechanical Engineering, Nanjing University of Science amp; Technology, Nanjing

210044, China; 4. Taizhou Jeju" Technology Co., Ltd., Taizhou 318000, China; 5.Jiaxing

Economic and Technological Development Zone Investment Development Group

Co., Ltd., Jiaxing 314000, China)Abstract:" To investigate the change of damping performance of magnetorheological torsional vibration dampers due to centrifugal sedimentation of magnetorheological grease, the amplitude change of the crankshaft system under the influence of centrifugal sedimentation after damping by the damper was investigated through theoretical analysis, centrifugal experiment and vibration simulation. Firstly, the force analysis of magnetorheological grease ferromagnetic particles was carried out under rotating conditions to calculate the critical rotational speed for centrifugal sedimentation of ferromagnetic particles. Second, the magnetorheological grease centrifugation experimental program was designed based on the critical rotational speed, and the magnetorheological grease centrifugation experiments were conducted to analyze the changes in the properties of the magnetorheological grease after sedimentation and to fit the equations. After that, a dynamic model of the crankshaft system was established, and the fitted equations were substituted into the dynamic model to calculate the damping coefficients at different rotational speeds. Finally, AMESim was used to establish a vibration simulation model of the crankshaft system to verify the damping effect of the magnetorheological torsional vibration damper and to explore the changes in the damping performance of the magnetorheological torsional vibration damper under the influence of centrifugal sedimentation. The results show that the applied magnetic field can increase the critical rotational speed for centrifugal sedimentation of magnetorheological grease and ensure the stability of magnetorheological grease at low rotational speeds; with the increase of the rotation speed, the centrifugal sedimentation of magnetorheological grease gradually intensifies, and the viscosity, shear yield stress and relative permeability of magnetorheological grease all show a decreasing trend, but the applied magnetic field can effectively inhibit centrifugal sedimentation of magnetorheological grease; considering the centrifugal sedimentation factor, the damping coefficient of the damper decreases as the rotational speed increases; the vibration simulation analysis shows that under the influence of centrifugal sedimentation, the damping performance of the magnetorheological torsional vibration damper is significantly reduced, and the first-order intrinsic frequency of the crankshaft after damping increases by 9% at the 10th harmonic amplitude, 16% at the 8th harmonic amplitude and 40% at the 6th harmonic amplitude. This study provides theoretical reference for structure optimization and vibration damping performance compensation of magnetorheological torsional vibration dampers, and helps to improve the accuracy of magnetorheological torsional vibration dampers′ performance research.

Key words: magnetorheological grease; magnetorheological torsional vibration damper; centrifugal sedimentation; crankshaft system; damping performance

0引言

磁流变材料主要由载液与微米级铁磁颗粒组成,具有易控制、响应快、黏度变化可逆等特点[1-2],被广泛应用于磁流变阀[3]、制动器[4]、离合器[5-6]和阻尼器[7-8]等装置。但磁流变流体中载液与铁磁颗粒的密度相差较大,在长时间静置状态下,磁流变流体中的载液与铁磁颗粒会发生分层,导致磁流变器件性能发生改变。磁流变流体沉降是磁流变技术的重要研究方向,已有学者对此展开深入研究。周崇秋等[9]针对磁流变液自然沉降导致的剪切应力不均匀等问题,采用等效替代法研究磁流变液沉降区域中可变浓度区域的剪切应力特性,结果表明,沉降区域内剪切应力与磁感应强度和剪切速率呈正相关,磁流变液沉降速率与体积分数呈负相关;王弘义等[10]提出了一种基于动力学模拟的磁流变液沉降模拟方法,研究发现根据铁磁颗粒直径、密度、质量分数等材料参数,便可计算磁流变液的沉降时间;宋世崇等[11]分析了影响磁流变液沉降的主要因素,并提出了提高磁流变液稳定性的可行策略。上述文献集中于研究磁流变流体的自然沉降,然而磁流变器件的实际工况亦会影响磁流变流体沉降特性,特别是在旋转工况下,磁流变流体会在离心力的作用下加剧沉降,而关于该问题的研究尚未见报道。

在旋转工况下,磁流变流体的特性变化会导致磁流变器件性能发生改变,国内外学者对此展开大量研究。Tian等[12]对旋转过程中的铁磁颗粒进行了受力分析和仿真研究,分析了转速对磁流变传动装置的影响规律,结果表明旋转工况会导致铁磁颗粒分布不均匀,进而影响磁流变传动装置的转矩传递;Güth等[13]研究了鼓形剪切间隙制动器和离合器等传动轴装置,并对其扭矩传递系统中磁流变流体的行为进行了分析,实验研究表明,随着转速的升高,磁流变器件的输出扭矩逐渐上升;Tian等[14]设计了一种基于磁流变流体的高速电主轴动态加载系统,发现剪切速率与剪切应力、黏度之间存在非线性关系,同时高转速引起的高温、离心力、涡流等因素也会影响转矩的传递。上述研究主要关注传动轴系统磁流变器件在旋转工况下的性能变化,但关于曲轴系统磁流变器件在旋转工况下性能变化的研究相对较少。

曲轴磁流变扭振减振器的研究尚处于起步阶段,已有学者进行磁流变扭振减振器的应用研究。Wang等[15]对磁流变扭振减振器进行天棚控制,并对其进行仿真与实验对比分析,结果表明天棚半主动控制能够降低轴系的扭转振动,提高了运行的平顺性,但由于实际工况中沉降等因素的影响,实验结果与仿真分析存在差异;李云强等[16]设计了一种用于曲轴扭振控制的半主动磁流变减振器,曲轴安装减振器后施加合适的电流,可以有效抑制曲轴系统的扭振振幅,但随着转速升高,6谐次下的理论振幅与实验振幅差值逐渐增大。由此可以看出,目前磁流变扭振减振器的研究多为结构设计与半主动控制,但由于忽略旋转工况下离心沉降对减振器性能的影响,使实验结果与理论分析有较大的差异,因此离心沉降导致的减振器性能变化,是磁流变扭振减振器相关研究缺少的重要部分。

为了探究旋转工况下离心沉降导致的磁流变扭振减振器减振性能变化,本文首先计算旋转工况下铁磁颗粒离心沉降的临界转速,其次进行磁流变脂离心实验并对磁流变脂特性进行分析与多项式拟合,再次建立曲轴系统动力学模型并计算各转速的阻尼系数,最后建立振动仿真模型分析离心沉降影响下减振器减振性能的变化。本文研究了磁流变脂离心沉降对磁流变扭振减振器减振性能的影响规律,为减振器结构优化与减振性能补偿提供理论参考,有助于提高减振器性能研究的精确性。

1旋转工况下铁磁颗粒受力分析

1.1无磁场工况下铁磁颗粒受力分析在无磁场工况下,磁流变流体内铁磁颗粒主要受到离心力Fr、重力Fg、阻力Fs和浮力Ff的作用。在该工况下,铁磁颗粒随离心力发生沉降的临界转速可以用式(1)表示:

1.2有磁场工况下铁磁颗粒受力分析在有磁场工况下,铁磁颗粒克服磁力FP随着离心力发生沉降的临界转速可以用式(3)表示:FpFr=3·τBρt·π·rt·r·w2(3)其中:τB为磁流变脂剪切屈服应力,根据南京理工大学提供的MRG-70磁流变脂剪切屈服应力数据可知τB=50 kPa。在磁流变器件工作过程中铁磁颗粒有时会相互黏连形成团聚,若不考虑铁磁颗粒的团聚影响,将上述参数代入式(3),分析可知:当转速达到7859 r/min时铁磁颗粒受到的离心力才可以抵消颗粒间磁力,该转速远大于磁流变扭振减振器工作转速;若考虑铁磁颗粒团聚影响且团聚直径达到1 mm时,当转速达到1126 r/min那么离心力可抵消磁力,使得磁流变脂逐渐发生离心沉降,从而对磁流变扭振减振器的减振效果产生影响。由此可见,外加磁场可以提高磁流变脂离心沉降的临界转速,保证了旋转磁流变器件在低转速下的性能稳定性。

2磁流变脂离心实验为探究不同转速下磁流变脂铁磁颗粒离心沉降对材料特性的影响,本文设计了磁流变脂离心实验。首先,依据前文计算的临界转速设计磁流变脂离心实验方案;其次,搭建磁流变脂离心实验台;最后,对离心器件中永磁体形成的磁场进行仿真分析。

2.1磁流变脂离心实验方案为了保证磁流变脂离心实验的准确性,首先选定离心实验转速,然后对各转速沉降后磁流变脂的取液步骤进行设计,最后用检测仪器检测沉降后磁流变脂特性。

a)依据前文铁磁颗粒受力分析得出的离心沉降临界转速,实验过程中离心器件在无磁场工况下转速依次为:600、900、1200、1506、1875、2100、2350 r/min和2504 r/min,其中1506、1875 r/min和2504 r/min为本文曲轴系统共振转速;离心器件在有磁场工况下转速依次为:1506 r/min和1875 r/min。

b)随着转速的升高,沉积层的高度也会逐渐升高。为了确定不同转速下沉积层临界线位置,首先通过目视法观测各转速下沉积层临界线位置,并据此确定取液组数;其次依据取液组数确定各转速的重复实验组数;最后对每个转速进行3~5组重复实验,每组实验试管装载9.0 mL磁流变脂,将磁流变脂在相同转速下旋转离心后,在该转速的沉积层临界线位置附近,从下往上依次进行取液和分装。例如,2100 r/min转速下需要进行4组重复实验,在相同转速下,各试管内磁流变脂的沉积层高度可视为一致。若通过目视法观察沉积层临界线为1.3 mL,考虑到观察环境、光线等问题,各组取液最低位置应在1.3 mL上下浮动,因此对4根试管分别取液1.0~9.0、1.4~9.0、1.7~9.0、2.0~9.0 mL。使用检测仪器对4组取液后磁流变脂的相对磁导率进行检测,若第2组(1.4~9.0 mL)与第3组(1.7~9.0 mL)相对磁导率差值与其他相邻组相比明显增加,那么近似认为1.4 mL以下是铁磁颗粒沉积。铁磁颗粒沉积在磁流变扭振减振器工作过程中与外壳共同运动,除却沉积后其余区域为磁流变脂“工作区域”。此时取第3组(1.7~9.0 mL)作为2100 r/min转速下磁流变脂“工作区域”。

c)取液后,对磁流变脂的磁感应强度进行检测。首先,每根试管内磁流变脂进行5组工况检测,检测过程中改变电流I使得磁感应强度B随之改变,依次调整磁感应强度B为0、0.2、0.4、0.6、0.8 T。其次,确定并调整每组磁感应强度后,逐步改变剪切速率α·,使其从静止逐步增加到最大剪切速率,其中剪切屈服应力τB、磁场强度H、黏度η随着剪切速率α·的变化而变化。最后,分析离心沉降后的磁流变脂特性数据,可以得出各转速下离心沉降对磁流变脂的相对磁导率、黏度以及剪切屈服应力的影响。

2.2磁流变脂离心实验台磁流变脂离心实验台结构如图1(a)所示,离心器件三维结构示意图如图1(b)所示。电机最高转速达3000 r/min,可满足离心实验的转速要求。装有磁流变脂的试管放置于离心器件中心孔,离心器件整体由Q235钢制成,便于永磁体形成的磁场穿过磁流变脂形成闭合回路。传动带将扭矩从电机传输到传动轴,进而带动离心器件对磁流变脂进行离心处理。

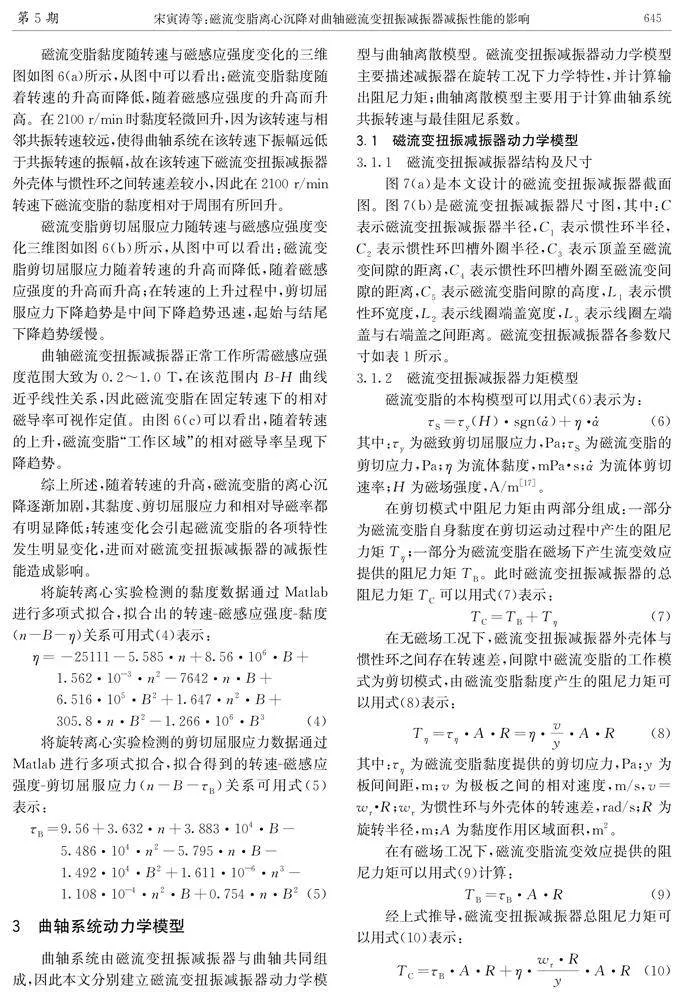

离心器件的磁场分布如图2所示,其中图2(a)为离心器件磁场云图,图2(b)为离心器件磁力线图。在凹槽处放置永磁体之后,磁路均匀穿过装有磁流变脂的试管,且形成的磁场最大磁感应强度可达225 mT。

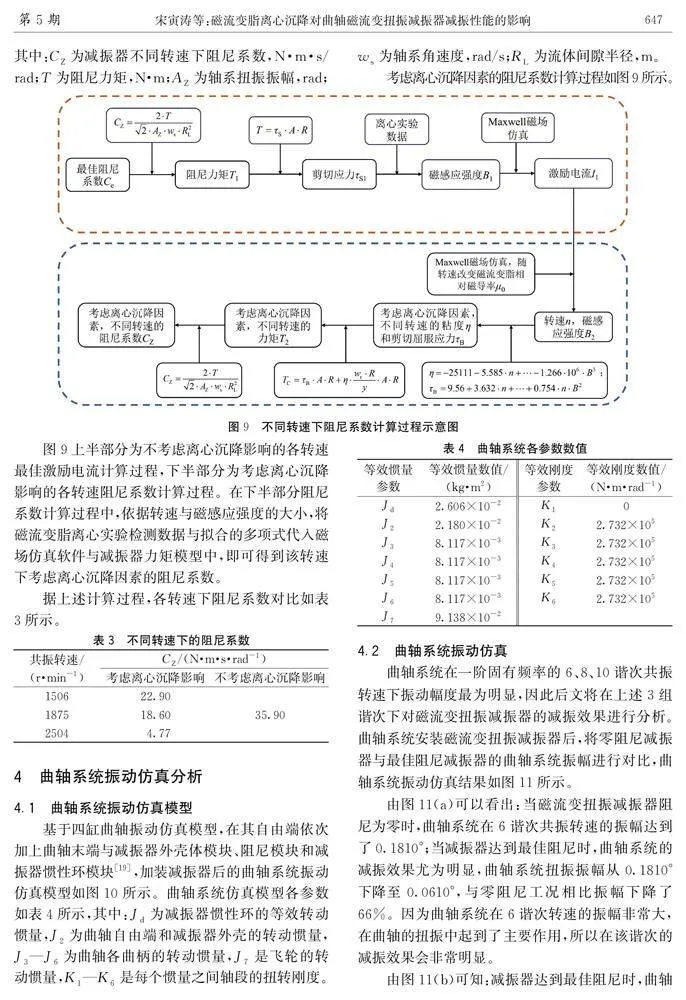

2.3磁流变脂离心实验结果分析通过离心实验台对磁流变脂进行不同转速的离心处理后,得到的磁流变脂离心实验结果如图3所示。

由图3可以看出,在不同转速的试管中磁流变脂均呈现3层区域,其中:试管最上层无色区域为载液区域,在该区域中多数为磁流变脂载液,存在极少铁磁颗粒;中层黑色区域为载液与铁磁颗粒混合的过渡区域,在该区域中铁磁颗粒与载液充分混合;试管底部灰色区域为铁磁颗粒沉积区域,在该区域中多数为磁流变脂的铁磁颗粒。随着转速的上升,载液区域与沉积区域占比逐渐升高,过渡区域占比逐渐降低。

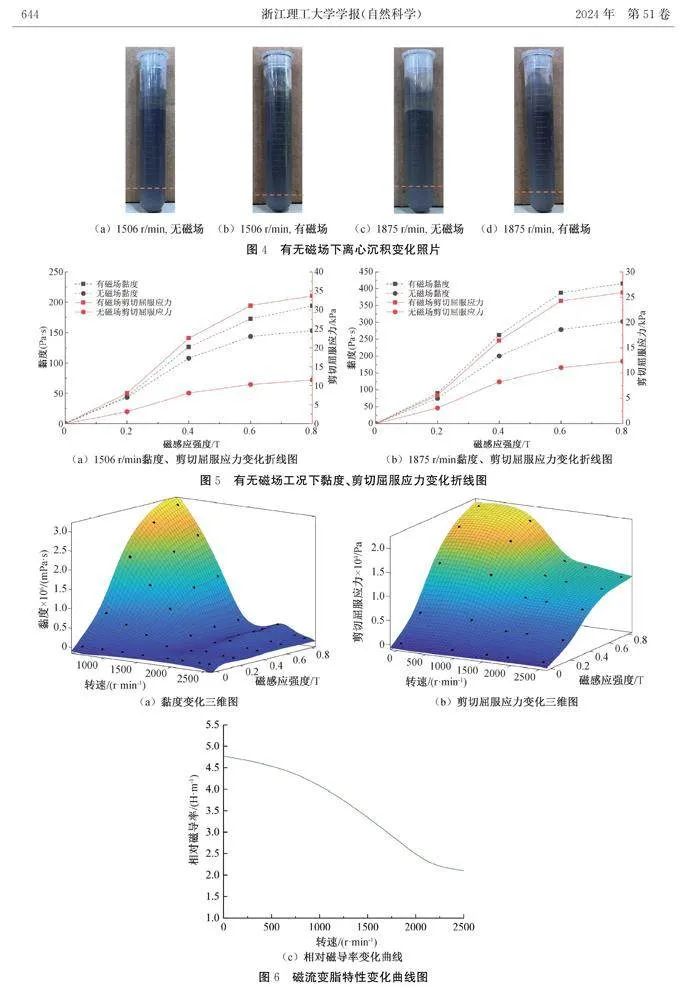

为了对磁流变脂施加磁场,进行离心器件设计时,在中心孔两边预留凹槽放置永磁体,永磁体放入凹槽后可形成穿过试管的磁场。分别在有磁场与无磁场工况下进行磁流变脂离心实验,磁流变脂的离心沉积变化如图4所示。

从图4可以看出,1506 r/min与1875 r/min下有磁场的沉积层比无磁场低。由此可以推断,在相同转速下,磁场可以抑制磁流变脂铁磁颗粒的离心沉降。在有磁场工况下,铁磁颗粒受到磁力的影响,旋转工况对铁磁颗粒的离心作用降低,导致铁磁颗粒沉积层降低。

对不同磁场工况下检测的实验数据进行分析,磁流变脂特性变化折线如图5所示。由图5(a)和图5(b)可以看出:在相同条件下,有磁场工况下磁流变脂的黏度和剪切屈服应力要高于无磁场工况。由此可见,磁场对磁流变脂中铁磁颗粒的离心沉降有一定抑制作用。

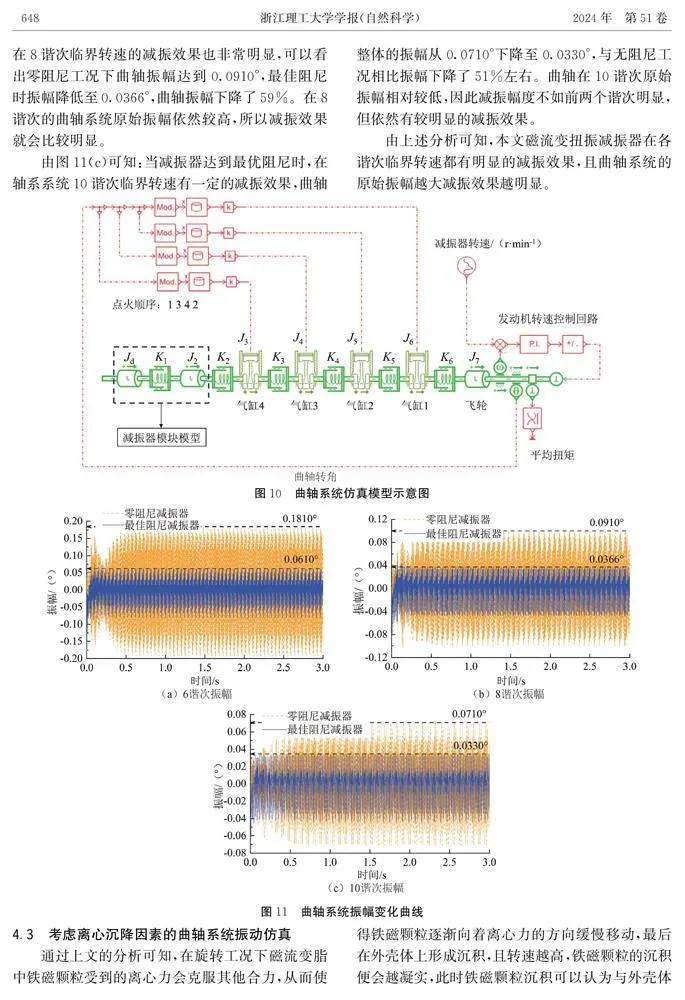

遵循实验方案将磁流变脂旋转分层后,使用检测仪器检测和分析每组磁流变脂的特性数据,得到的黏度、剪切屈服应力和相对磁导率曲线如图6所示。

磁流变脂黏度随转速与磁感应强度变化的三维图如图6(a)所示,从图中可以看出:磁流变脂黏度随着转速的升高而降低,随着磁感应强度的升高而升高。在2100 r/min时黏度轻微回升,因为该转速与相邻共振转速较远,使得曲轴系统在该转速下振幅远低于共振转速的振幅,故在该转速下磁流变扭振减振器外壳体与惯性环之间转速差较小,因此在2100 r/min转速下磁流变脂的黏度相对于周围有所回升。

磁流变脂剪切屈服应力随转速与磁感应强度变化三维图如图6(b)所示,从图中可以看出:磁流变脂剪切屈服应力随着转速的升高而降低,随着磁感应强度的升高而升高;在转速的上升过程中,剪切屈服应力下降趋势是中间下降趋势迅速,起始与结尾下降趋势缓慢。

曲轴磁流变扭振减振器正常工作所需磁感应强度范围大致为0.2~1.0 T,在该范围内B-H曲线近乎线性关系,因此磁流变脂在固定转速下的相对磁导率可视作定值。由图6(c)可以看出,随着转速的上升,磁流变脂“工作区域”的相对磁导率呈现下降趋势。

综上所述,随着转速的升高,磁流变脂的离心沉降逐渐加剧,其黏度、剪切屈服应力和相对导磁率都有明显降低;转速变化会引起磁流变脂的各项特性发生明显变化,进而对磁流变扭振减振器的减振性能造成影响。

3曲轴系统动力学模型曲轴系统由磁流变扭振减振器与曲轴共同组成,因此本文分别建立磁流变扭振减振器动力学模型与曲轴离散模型。磁流变扭振减振器动力学模型主要描述减振器在旋转工况下力学特性,并计算输出阻尼力矩;曲轴离散模型主要用于计算曲轴系统共振转速与最佳阻尼系数。

3.1磁流变扭振减振器动力学模型

3.1.1磁流变扭振减振器结构及尺寸图7(a)是本文设计的磁流变扭振减振器截面图。图7(b)是磁流变扭振减振器尺寸图,其中:C表示磁流变扭振减振器半径,C1表示惯性环半径,C2表示惯性环凹槽外圈半径,C3表示顶盖至磁流变间隙的距离,C4表示惯性环凹槽外圈至磁流变间隙的距离,C5表示磁流变脂间隙的高度,L1表示惯性环宽度,L2表示线圈端盖宽度,L3表示线圈左端盖与右端盖之间距离。磁流变扭振减振器各参数尺寸如表1所示。

3.1.2磁流变扭振减振器力矩模型磁流变脂的本构模型可以用式。

3.2曲轴系统离散模型本文磁流变扭振减振器可视为纯黏性扭振减振器,安装磁流变扭振减振器的曲轴系统离散模型如图8所示。离散模型由减振器惯性环的等效转动惯量Jd、轴系的等效转动惯量Je、减振器阻尼系数CZ和轴系等效刚度Ke共同组成。其中惯性环转动惯量Jd与轴系转动惯量Je可通过SolidWorks软件计算得到,轴系等效刚度Ke可通过有限元软件计算得到。

4曲轴系统振动仿真分析

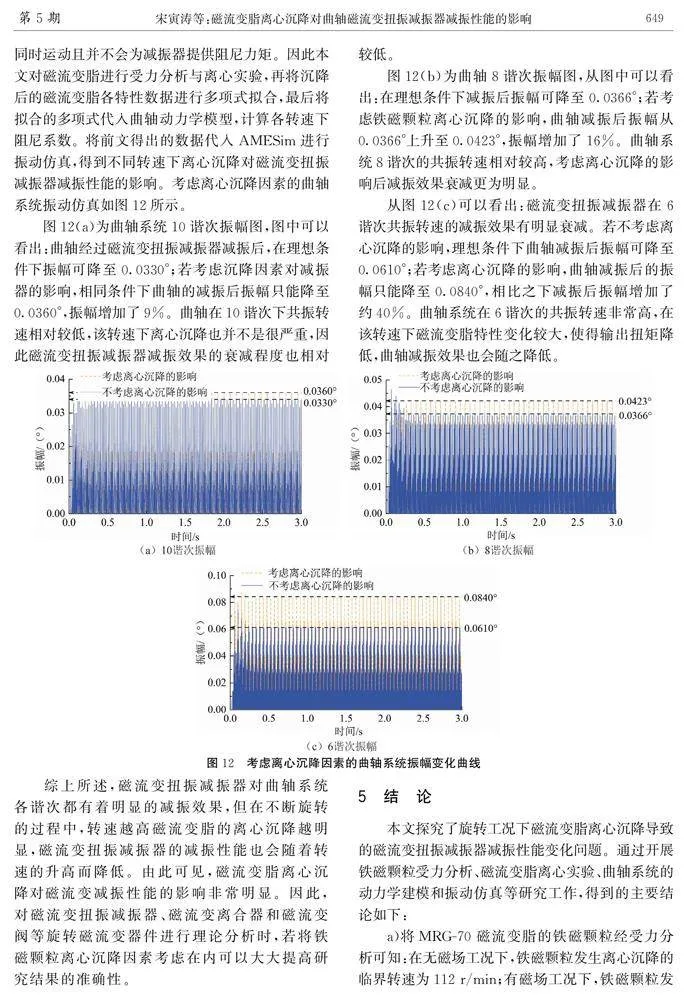

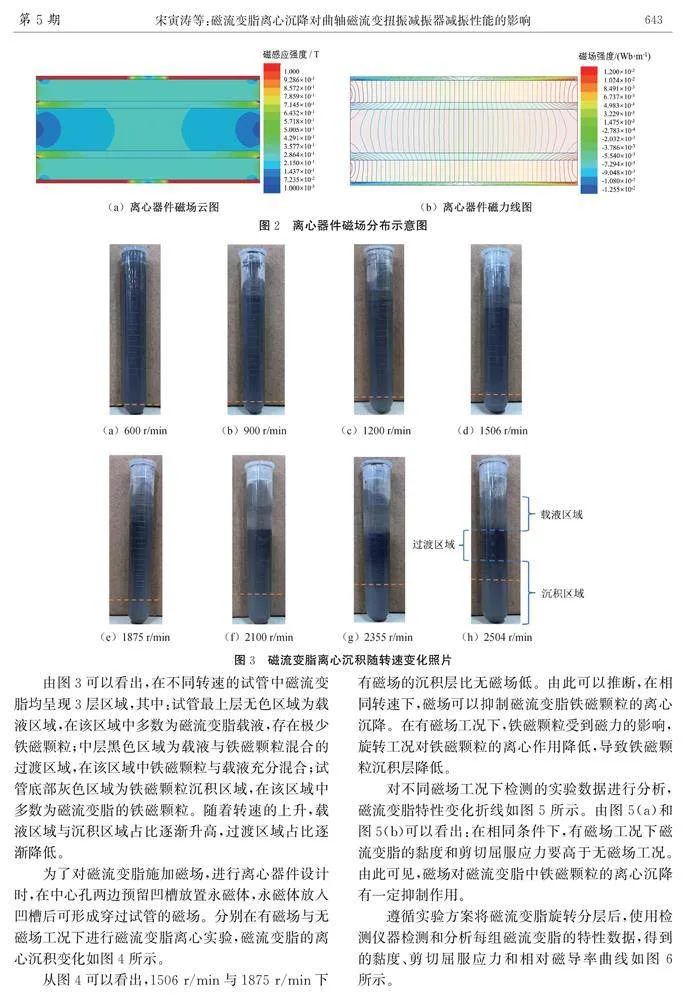

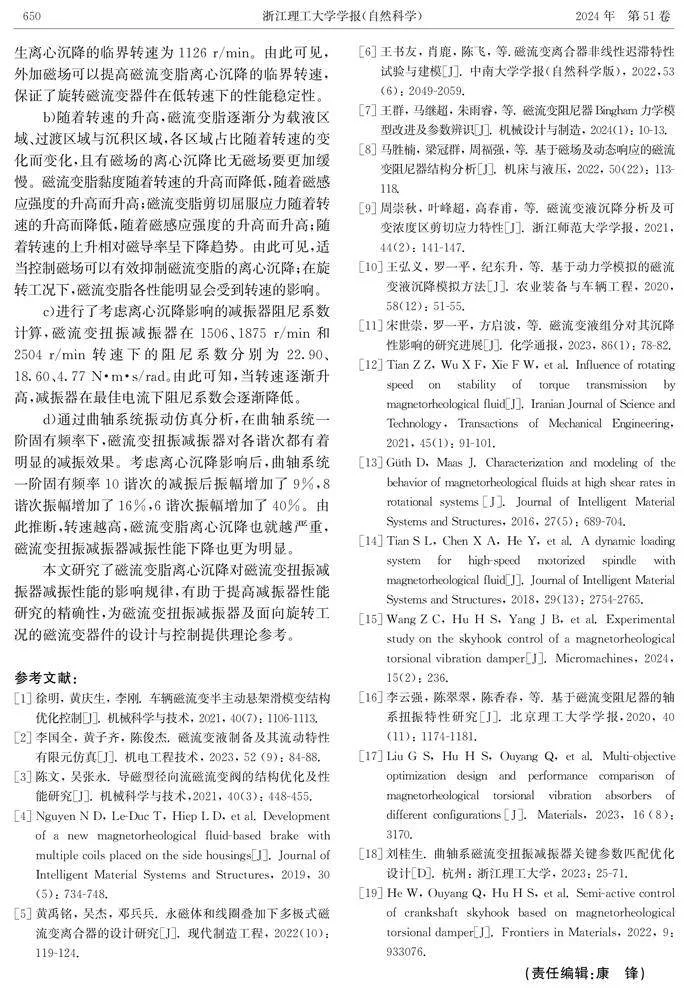

4.1曲轴系统振动仿真模型基于四缸曲轴振动仿真模型,在其自由端依次加上曲轴末端与减振器外壳体模块、阻尼模块和减振器惯性环模块[19],加装减振器后的曲轴系统振动仿真模型如图10所示。曲轴系统仿真模型各参数如表4所示,其中:Jd为减振器惯性环的等效转动惯量,J2为曲轴自由端和减振器外壳的转动惯量,J3—J6为曲轴各曲柄的转动惯量,J7是飞轮的转动惯量,K1—K6是每个惯量之间轴段的扭转刚度。

4.2曲轴系统振动仿真曲轴系统在一阶固有频率的6、8、10谐次共振转速下振动幅度最为明显,因此后文将在上述3组谐次下对磁流变扭振减振器的减振效果进行分析。曲轴系统安装磁流变扭振减振器后,将零阻尼减振器与最佳阻尼减振器的曲轴系统振幅进行对比,曲轴系统振动仿真结果如图11所示。

由图11(a)可以看出:当磁流变扭振减振器阻尼为零时,曲轴系统在6谐次共振转速的振幅达到了0.1810°;当减振器达到最佳阻尼时,曲轴系统的减振效果尤为明显,曲轴系统扭振振幅从0.1810°下降至0.0610°,与零阻尼工况相比振幅下降了66%。因为曲轴系统在6谐次转速的振幅非常大,在曲轴的扭振中起到了主要作用,所以在该谐次的减振效果会非常明显。

由图11(b)可知:减振器达到最佳阻尼时,曲轴在8谐次临界转速的减振效果也非常明显,可以看出零阻尼工况下曲轴振幅达到0.0910°,最佳阻尼时振幅降低至0.0366°,曲轴振幅下降了59%。在8谐次的曲轴系统原始振幅依然较高,所以减振效果就会比较明显。

由图11(c)可知:当减振器达到最优阻尼时,在轴系系统10谐次临界转速有一定的减振效果,曲轴整体的振幅从0.0710°下降至0.0330°,与无阻尼工况相比振幅下降了51%左右。曲轴在10谐次原始振幅相对较低,因此减振幅度不如前两个谐次明显,但依然有较明显的减振效果。

由上述分析可知,本文磁流变扭振减振器在各谐次临界转速都有明显的减振效果,且曲轴系统的原始振幅越大减振效果越明显。

4.3考虑离心沉降因素的曲轴系统振动仿真通过上文的分析可知,在旋转工况下磁流变脂中铁磁颗粒受到的离心力会克服其他合力,从而使得铁磁颗粒逐渐向着离心力的方向缓慢移动,最后在外壳体上形成沉积,且转速越高,铁磁颗粒的沉积便会越凝实,此时铁磁颗粒沉积可以认为与外壳体同时运动且并不会为减振器提供阻尼力矩。因此本文对磁流变脂进行受力分析与离心实验,再将沉降后的磁流变脂各特性数据进行多项式拟合,最后将拟合的多项式代入曲轴动力学模型,计算各转速下阻尼系数。将前文得出的数据代入AMESim进行振动仿真,得到不同转速下离心沉降对磁流变扭振减振器减振性能的影响。考虑离心沉降因素的曲轴系统振动仿真如图12所示。

图12(a)为曲轴系统10谐次振幅图,图中可以看出:曲轴经过磁流变扭振减振器减振后,在理想条件下振幅可降至0.0330°;若考虑沉降因素对减振器的影响,相同条件下曲轴的减振后振幅只能降至0.0360°,振幅增加了9%。曲轴在10谐次下共振转速相对较低,该转速下离心沉降也并不是很严重,因此磁流变扭振减振器减振效果的衰减程度也相对较低。

图12(b)为曲轴8谐次振幅图,从图中可以看出:在理想条件下减振后振幅可降至0.0366°;若考虑铁磁颗粒离心沉降的影响,曲轴减振后振幅从0.0366°上升至0.0423°,振幅增加了16%。曲轴系统8谐次的共振转速相对较高,考虑离心沉降的影响后减振效果衰减更为明显。

从图12(c)可以看出:磁流变扭振减振器在6谐次共振转速的减振效果有明显衰减。若不考虑离心沉降的影响,理想条件下曲轴减振后振幅可降至0.0610°;若考虑离心沉降的影响,曲轴减振后的振幅只能降至0.0840°,相比之下减振后振幅增加了约40%。曲轴系统在6谐次的共振转速非常高,在该转速下磁流变脂特性变化较大,使得输出扭矩降低,曲轴减振效果也会随之降低。

综上所述,磁流变扭振减振器对曲轴系统各谐次都有着明显的减振效果,但在不断旋转的过程中,转速越高磁流变脂的离心沉降越明显,磁流变扭振减振器的减振性能也会随着转速的升高而降低。由此可见,磁流变脂离心沉降对磁流变减振性能的影响非常明显。因此,对磁流变扭振减振器、磁流变离合器和磁流变阀等旋转磁流变器件进行理论分析时,若将铁磁颗粒离心沉降因素考虑在内可以大大提高研究结果的准确性。

5结论

本文探究了旋转工况下磁流变脂离心沉降导致的磁流变扭振减振器减振性能变化问题。通过开展铁磁颗粒受力分析、磁流变脂离心实验、曲轴系统的动力学建模和振动仿真等研究工作,得到的主要结论如下:

a)将MRG-70磁流变脂的铁磁颗粒经受力分析可知:在无磁场工况下,铁磁颗粒发生离心沉降的临界转速为112 r/min;有磁场工况下,铁磁颗粒发生离心沉降的临界转速为1126 r/min。由此可见,外加磁场可以提高磁流变脂离心沉降的临界转速,保证了旋转磁流变器件在低转速下的性能稳定性。

b)随着转速的升高,磁流变脂逐渐分为载液区域、过渡区域与沉积区域,各区域占比随着转速的变化而变化,且有磁场的离心沉降比无磁场要更加缓慢。磁流变脂黏度随着转速的升高而降低,随着磁感应强度的升高而升高;磁流变脂剪切屈服应力随着转速的升高而降低,随着磁感应强度的升高而升高;随着转速的上升相对磁导率呈下降趋势。由此可见,适当控制磁场可以有效抑制磁流变脂的离心沉降;在旋转工况下,磁流变脂各性能明显会受到转速的影响。

c)进行了考虑离心沉降影响的减振器阻尼系数计算,磁流变扭振减振器在1506、1875 r/min和2504 r/min转速下的阻尼系数分别为22.90、18.60、4.77 N·m·s/rad。由此可知,当转速逐渐升高,减振器在最佳电流下阻尼系数会逐渐降低。

d)通过曲轴系统振动仿真分析,在曲轴系统一阶固有频率下,磁流变扭振减振器对各谐次都有着明显的减振效果。考虑离心沉降影响后,曲轴系统一阶固有频率10谐次的减振后振幅增加了9%,8谐次振幅增加了16%,6谐次振幅增加了40%。由此推断,转速越高,磁流变脂离心沉降也就越严重,磁流变扭振减振器减振性能下降也更为明显。

本文研究了磁流变脂离心沉降对磁流变扭振减振器减振性能的影响规律,有助于提高减振器性能研究的精确性,为磁流变扭振减振器及面向旋转工况的磁流变器件的设计与控制提供理论参考。

参考文献:

[1]徐明, 黄庆生, 李刚. 车辆磁流变半主动悬架滑模变结构优化控制[J]. 机械科学与技术, 2021, 40(7): 1106-1113.

[2]李国全, 黄子齐, 陈俊杰. 磁流变液制备及其流动特性有限元仿真[J]. 机电工程技术, 2023, 52 (9): 84-88.

[3]陈文, 吴张永. 导磁型径向流磁流变阀的结构优化及性能研究[J]. 机械科学与技术,2021, 40(3): 448-455.

[4]Nguyen N D, Le-Duc T, Hiep L D, et al. Development of a new magnetorheological fluid-based brake with multiple coils placed on the side housings[J]. Journal of Intelligent Material Systems and Structures, 2019, 30(5): 734-748.

[5]黄禹铭, 吴杰, 邓兵兵. 永磁体和线圈叠加下多极式磁流变离合器的设计研究[J]. 现代制造工程, 2022(10): 119-124.

[6]王书友, 肖鹿, 陈飞, 等.磁流变离合器非线性迟滞特性试验与建模[J]. 中南大学学报(自然科学版), 2022,53(6): 2049-2059.

[7]王群, 马继超, 朱雨睿, 等. 磁流变阻尼器Bingham力学模型改进及参数辨识[J]. 机械设计与制造, 2024(1): 10-13.

[8]马胜楠, 梁冠群, 周福强, 等. 基于磁场及动态响应的磁流变阻尼器结构分析[J]. 机床与液压, 2022, 50(22): 113-118.

[9]周崇秋, 叶峰超, 高春甫, 等. 磁流变液沉降分析及可变浓度区剪切应力特性[J]. 浙江师范大学学报, 2021, 44(2): 141-147.

[10]王弘义, 罗一平, 纪东升, 等. 基于动力学模拟的磁流变液沉降模拟方法[J]. 农业装备与车辆工程, 2020, 58(12): 51-55.

[11]宋世崇, 罗一平, 方启波, 等. 磁流变液组分对其沉降性影响的研究进展[J]. 化学通报, 2023, 86(1): 78-82.

[12]Tian Z Z, Wu X F, Xie F W, et al. Influence of rotating speed on stability of torque transmission by magnetorheological fluid[J]. Iranian Journal of Science and Technology, Transactions of Mechanical Engineering, 2021, 45(1): 91-101.

[13]Güth D, Maas J. Characterization and modeling of the behavior of magnetorheological fluids at high shear rates in rotational systems[J]. Journal of Intelligent Material Systems and Structures, 2016, 27(5): 689-704.

[14]Tian S L, Chen X A, He Y, et al. A dynamic loading system for high-speed motorized spindle with magnetorheological fluid[J]. Journal of Intelligent Material Systems and Structures, 2018, 29(13): 2754-2765.

[15]Wang Z C, Hu H S, Yang J B, et al. Experimental study on the skyhook control of a magnetorheological torsional vibration damper[J]. Micromachines, 2024, 15(2): 236.

[16]李云强, 陈翠翠, 陈香春, 等. 基于磁流变阻尼器的轴系扭振特性研究[J]. 北京理工大学学报,2020, 40(11): 1174-1181.

[17]Liu G S, Hu H S, Ouyang Q, et al. Multi-objective optimization design and performance comparison of magnetorheological torsional vibration absorbers of different configurations[J]. Materials, 2023, 16(8): 3170.

[18]刘桂生. 曲轴系磁流变扭振减振器关键参数匹配优化设计[D]. 杭州: 浙江理工大学, 2023: 25-71.

[19]He W, Ouyang Q, Hu H S, et al. Semi-active control of crankshaft skyhook based on magnetorheological torsional damper[J]. Frontiers in Materials, 2022, 9: 933076.(责任编辑:康锋)