双层蜂窝夹层板静压痕试验和数值分析

摘 要:【目的】研究双层蜂窝夹层板在静压痕力作用下的损伤情况。【方法】对双层蜂窝夹层板进行静压痕试验,在试验过程中引入数字图像技术(digital image correlation,DIC),测量试件表面的变形,并采用ABAQUS有限元软件建立三维失效模型,将试验结果与仿真模型进行对比。【结果】通过分析得出夹层板蒙皮的破坏模式主要是纤维断裂和基体破坏。【结论】蒙皮破坏后回弹能力大幅下降,蒙皮正面通常发生基体压缩损伤,蒙皮背面通常发生纤维断裂。

关键词:复合材料;蜂窝夹层结构;静压痕;数值仿真

中图分类号:TB332" " "文献标志码:A" " "文章编号:1003-5168(2024)11-0082-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.11.016

Experimental and Numerical Analysis of Static Indentation in Double-Layer Honeycomb Sandwich Panels

LAN Mingming XU Zhihong

(Nanjing University of Science and Technology, Nanjing 210000, China)

Abstract:[Purposes] This paper aims to study the damage of double-layer honeycomb sandwich panels under static indentation forces.[Methods] The static indentation experiments were carried out on double-layer honeycomb sandwich panels, and digital image correlation (DIC) was introduced in the experimental process to measure the deformation of the specimen surface, and the ABAQUS finite element software was used to establish a three-dimensional failure model to compare the experimental results with the simulation model.[Findings] The failure modes of sandwich panel skin are mainly fiber fracture and matrix failure.[Conclusions] The resilience of the skin decreases dramatically after damage, and matrix compression damage usually occurs on the front side of the skin, and fiber breakage usually occurs on the back side of the skin.

Keywords: composite; honeycomb sandwich structure; static indentation; numerical simulation

0 引言

复合材料具有低电磁损耗和比强度、比刚度高等优良性能,是夹层天线罩设计中常用的材料[1]。Nomex蜂窝材料具有重量轻、强度高、密度低等特点,且蜂窝夹芯结构的荷载传递机理与工字钢结构相似,拥有极佳的抗压和抗弯能力[2]。但单层蜂窝容易发生屈曲失稳,无法提供足够的能量吸收,而蜂窝厚度过大又会使生产成本提高[3]。采用双层蜂窝可以解决以上问题。

目前,国内外学者对复合材料蜂窝夹层结构的冲击性能进行了大量研究,但冲击过程是一个动力学问题,作用时间很短,难以对损伤过程进行监控。而静态压痕力(Quasi-static indentation,QSI)在复合材料内部造成的损伤与低速冲击造成的损伤在形式上很类似[4],且静态压痕力的作用是一个静力学问题。因此,可以使用准静态压痕损伤来等效低速冲击损伤进行研究。本研究主要对双层蜂窝夹芯结构在静压痕力作用下的损伤情况进行了分析。

1 试验材料与方法

1.1 试件介绍

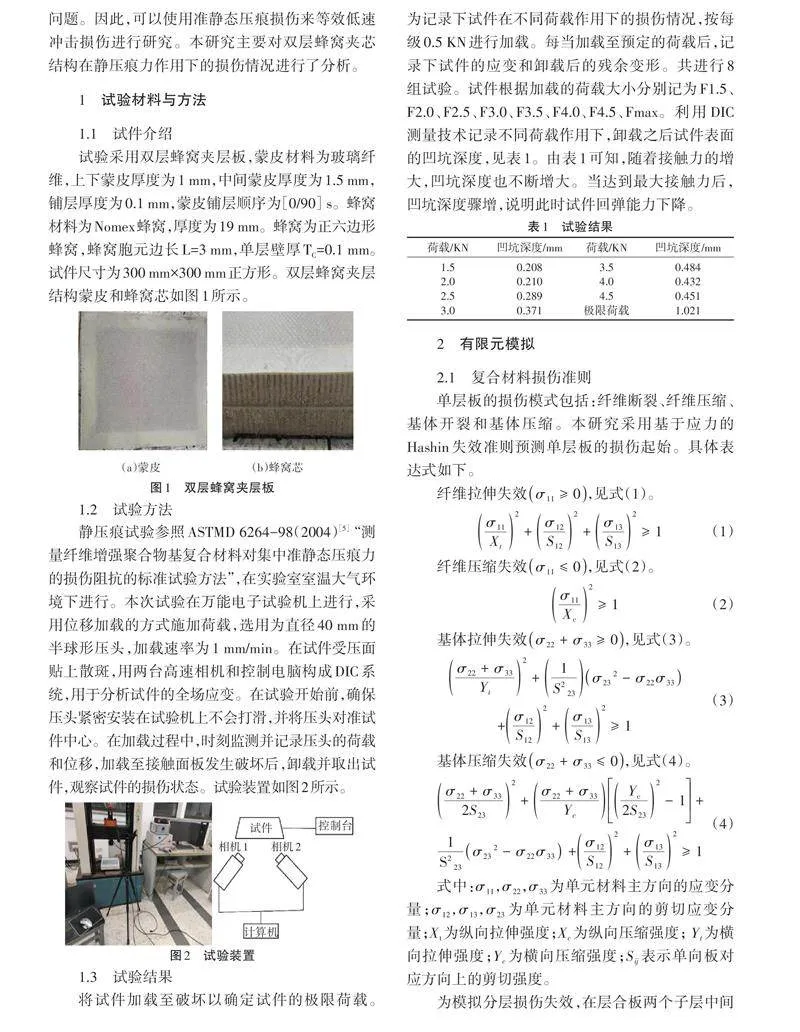

试验采用双层蜂窝夹层板,蒙皮材料为玻璃纤维,上下蒙皮厚度为1 mm,中间蒙皮厚度为1.5 mm,铺层厚度为0.1 mm,蒙皮铺层顺序为[0/90] s。蜂窝材料为Nomex蜂窝,厚度为19 mm。蜂窝为正六边形蜂窝,蜂窝胞元边长L=3 mm,单层壁厚TC=0.1 mm。试件尺寸为300 mm×300 mm正方形。双层蜂窝夹层结构蒙皮和蜂窝芯如图1所示。

1.2 试验方法

静压痕试验参照ASTMD 6264-98(2004)[5] “测量纤维增强聚合物基复合材料对集中准静态压痕力的损伤阻抗的标准试验方法”,在实验室室温大气环境下进行。本次试验在万能电子试验机上进行,采用位移加载的方式施加荷载,选用为直径40 mm的半球形压头,加载速率为1 mm/min。在试件受压面贴上散斑,用两台高速相机和控制电脑构成DIC系统,用于分析试件的全场应变。在试验开始前,确保压头紧密安装在试验机上不会打滑,并将压头对准试件中心。在加载过程中,时刻监测并记录压头的荷载和位移,加载至接触面板发生破坏后,卸载并取出试件,观察试件的损伤状态。试验装置如图2所示。

1.3 试验结果

将试件加载至破坏以确定试件的极限荷载。为记录下试件在不同荷载作用下的损伤情况,按每级0.5 KN进行加载。每当加载至预定的荷载后,记录下试件的应变和卸载后的残余变形。共进行8组试验。试件根据加载的荷载大小分别记为F1.5、F2.0、F2.5、F3.0、F3.5、F4.0、F4.5、Fmax。利用DIC测量技术记录不同荷载作用下,卸载之后试件表面的凹坑深度,见表1。由表1可知,随着接触力的增大,凹坑深度也不断增大。当达到最大接触力后,凹坑深度骤增,说明此时试件回弹能力下降。

2 有限元模拟

2.1 复合材料损伤准则

单层板的损伤模式包括:纤维断裂、纤维压缩、基体开裂和基体压缩。本研究采用基于应力的Hashin失效准则预测单层板的损伤起始。具体表达式如下。

式中:[σ11],[σ22],[σ33]为单元材料主方向的应变分量;[σ12],[σ13],[σ23]为单元材料主方向的剪切应变分量;[Xt]为纵向拉伸强度;[Xc]为纵向压缩强度; [Yt]为横向拉伸强度;[Yc]为横向压缩强度;[Sij]表示单向板对应方向上的剪切强度。

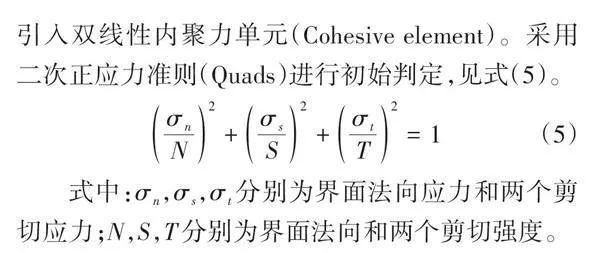

为模拟分层损伤失效,在层合板两个子层中间引入双线性内聚力单元(Cohesive element)。采用二次正应力准则(Quads)进行初始判定,见式(5)。

式中:[σn],[σs],[σt]分别为界面法向应力和两个剪切应力;[N],[S],[T]分别为界面法向和两个剪切强度。

2.2 模型建立

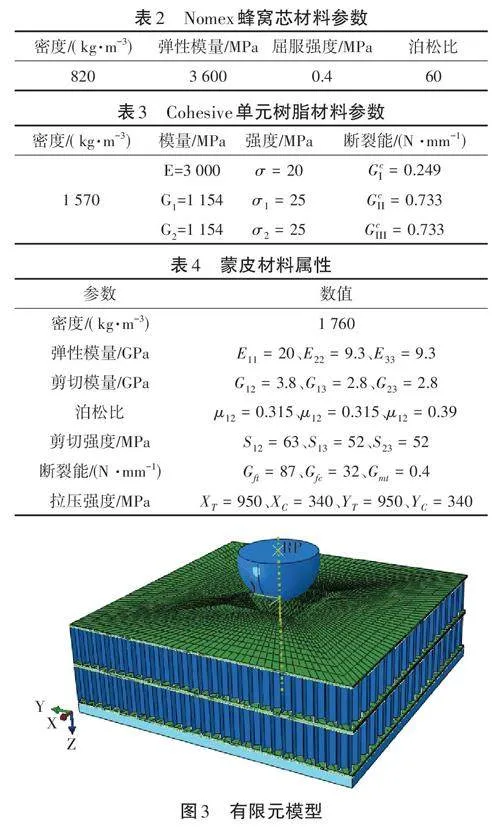

采用有限元软件ABAQUS分析双层蜂窝夹层板在静压痕作用力下的损伤响应。蒙皮和压头单元类型为C3D8R,蜂窝单元类型为S4R,在面板层间引入零厚度的cohesive界面单元,各部分材料属性见表2至表4。蒙皮与蜂窝芯体采用“Tie”连接绑定,压头与蒙皮采用通用接触在全局接触属性中,法向行为选择“硬”接触,切向行为选择罚函数法。在约束方面,限制底部支撑刚体的所有自由度,压头只保留Z方向的平移自由度,采用平滑分析步的方式对压头施加位移荷载。对压头和蒙皮接触面中心区域的面板单元网格进行加密,仿真模型如图3所示,网格单元总数为332 744。

3 结果与讨论

3.1 模型验证

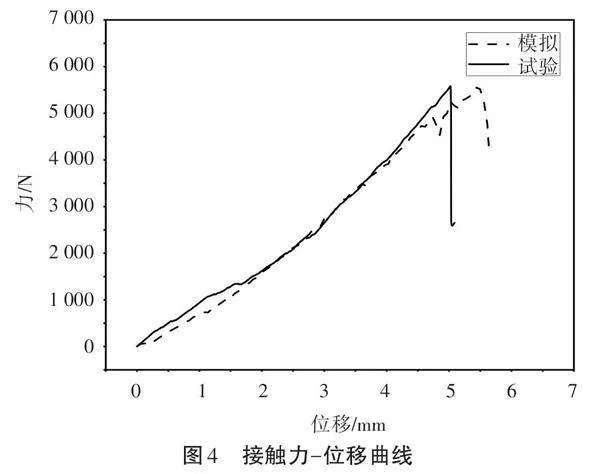

在试验过程中,测量和模拟出的接触力-位移曲线如图4所示。由图4可知,在到达最大接触力之前,曲线均呈线性发展没有出现明显的分层卸载状况,且拟合度较高,试验得出的极限荷载为5 405.61 N,模拟得出的极限荷载为5 549 N,误差为2.65%。

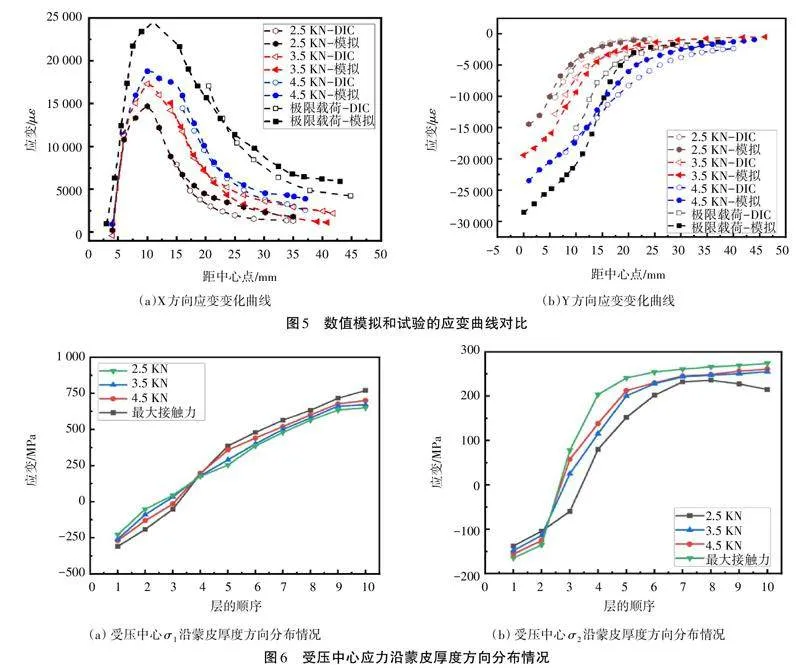

在荷载达到最大值之前,试件的受压表面只产生深度较小的压痕,并且很难被观测到,随着应变的积累蒙皮内部产生损伤,采用DIC测量出加载到不同荷载时试件表面的应变情况。为防止试件表面发生回弹,影响测量结果,在试件未进行卸载之前进行测量。由于没有进行卸载,只能测量出压头周围的应变。选取试件F2.5、F3.5、F4.5、Fmax进行讨论,试验和模拟得出的X、Y方向的应变如图5所示。由图5可知,随着接触力的增大,两个方向的应变都逐渐增大。试件中心沿X方向为拉应变,最大拉应变在距受压中心约4 mm处;沿Y方向为压应变,最大压应变在受压中心。

DIC测量得出的应变值和仿真值误差较小,拉应变最大误差为16.34%,压应变最大误差为18.66%,这主要是由于试验固定过程中可能存在受力不均,而仿真模型中采用的是完全对称的约束条件,因此模型模拟效果较好,接下来将根据此模型进行讨论。

3.2 应力分析

复合材料的损伤与应力的分布情况有紧密联系。上蒙皮共由10层铺层组成, 在2.5、3.5、4.5 KN和极限荷载作用下受压中心的应力沿上蒙皮厚度方向的分布情况如图6所示。

由图6中可知,在蒙皮表面附近的铺层面内应力[σ1],[σ2]的值较大,越向中间铺层发展面内应力较小。蒙皮与压头接触的正面铺层所受应力为压应力,背面的铺层所受应力为拉应力,且背面所受的面内应力[σ1],[σ2]较大,所以蒙皮在静压痕力作用下,一般都是背面的铺层首先达到临界状态,出现损伤。面内剪切应力的值相对较小,在此处不做讨论。

3.3 损伤分析

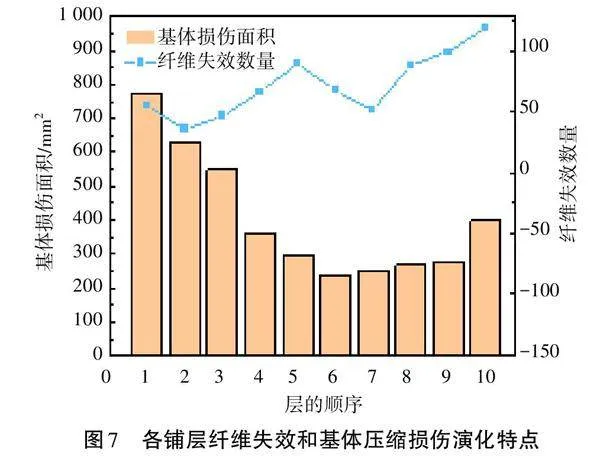

静压痕力作用下的蒙皮会出现纤维失效、基体破坏和层间分层等破坏模式。该试件破坏后的分层损伤不明显,因此接下来讨论纤维失效和基体破坏的情况。各铺层维失效和基体压缩损伤演化特点如图7所示。

由图7可知,随着接触力的增大,蒙皮首先出现基体损伤。在上蒙皮中,由于压头下压导致蒙皮发生整体弯曲变形,靠近受压端的铺层受到较大的压应力,基体损伤主要来自压头挤压蒙皮过程中产生的基体压缩破坏。在蒙皮的中上部,基体损伤最为严重,且主要是基体压缩破坏,破坏面积向中部发展逐渐减少,在靠近远离受压端时又逐渐增大。

当荷载进一步增加,双层蜂窝夹层板的变形达到一定程度,蒙皮开始发生纤维断裂,靠近蒙皮表面铺层的纤维断裂情况较多。结合应力分析,上蒙皮受压面和背面承受较大的拉应力,从而导致出现大量的纤维拉伸断裂。基体损伤面积和纤维断裂数量大体上呈负相关的趋势,基体损伤面积较大的子层纤维断裂数量普遍较少,基体损伤面积较小的子层纤维断裂数量普遍较多。这是由于大量的基体损伤会吸收较多的层内变形能,是导致结构刚度退化的主要原因,因此才导致较少的纤维断裂。从基体压缩损伤的面积和纤维断裂数量来看,基体的损伤面积远大于纤维的损伤。这表明在蒙皮发生弯曲变形时,主要由基体破坏来吸收变形能,而纤维的断裂数量累积到一定程度后才发生蒙皮的破坏,也是其最终承载力下降的原因。

4 结论

①试件表面凹坑深度随着接触力的增大而增大,试件发生破坏后回弹能力急剧下降。

②双层蜂窝夹层板在静压痕力作用下,受压蒙皮上下表面铺层附近的正应力较大,而背面铺层附近的正应力普遍比正面铺层大,因此损伤通常先出现在蒙皮的背面。

③蒙皮的损伤主要是由纤维断裂和基体压缩破坏引起的。且基体损伤会吸收层内变形能,从而导致纤维断裂数量的减少。因此蒙皮受压面主要发生基体压缩破坏,而蒙皮背面主要发生纤维拉伸断裂。

参考文献:

[1] 王轩,王洪达,郭巧荣,等. 蜂窝夹层结构雷达罩可允许损伤研究[J]. 科技与创新,2018(4):1-3.

[2] 王宏磊. 轨蜂窝夹芯复合材料的力学性能研究[D]. 长春:吉林大学,2019.

[3] ZHOU H ,XU P ,XIE S , et al. Mechan-ical performance and energy absorption properties of structures combining two Nomex honeycombs[J].Composite Structures,2018,185:524-536.

[4]张运来,周储伟,雷晓恒. 复合材料层合板静态压痕与损伤行为[J]. 复合材料学报,2017,34(6):1261-1270.

[5] ASTM D6264-98(2004). Standard test method for measuring the damage resistance of a fiber-reinforced quasi-static indentation force[S]. 1998.

收稿日期:2024-04-10

作者简介:蓝洺铭(1999—),女,硕士生,研究方向:复合材料夹层结构力学性能。