飞翼布局宽速域升阻性能分布规律研究

关键词:飞翼; 宽速域; 嵌套优化设计; 气动布局设计; 智能化工作流

中图分类号:V221 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.10.002

为实现更高的隐身性能、航程及载荷能力,当今高性能飞机气动布局正向着无尾简洁化加速演进。飞翼布局作为一种经典的气动布局形式,凭借其在气动效率、电磁隐身特性等方面的先天优势,已重新成为国际高性能飞机研究的重点方向之一,伴随着飞行控制等传统制约飞翼布局发展的瓶颈技术的不断被突破,飞翼布局的飞行包线的边界正在不断被突破,当前采用开裂式阻力方向舵的低速、亚跨声速飞翼技术已发展比较成熟,全球范围内陆续出现了各类采用该种布局形式的飞机装备。

国内在飞翼布局领域也开展了长期研究,中国空气动力研究与发展中心研究了国内自主设计的飞翼通用模型在跨声速飞行的流动特性[1]、基于计算流体力学(CFD)方法的尾撑干扰研究、不同速域下的风洞试验研究支撑干扰问题[2],以及针对小展弦比飞翼布局的洞壁干扰修正方法[3-4],总结了制空型小展弦比飞翼布局气动方面的关键技术[5]。此外,中国空气动力研究与发展中心还研究了翼身厚度[6-7]和头部厚度分布[8]对飞翼布局流动特性的影响等。近年来,随着优化设计技术的不断成熟,国内在基于代理模型的飞翼多目标气动优化设计[9]、副翼襟翼控制装置气动设计[10]、飞翼布局低雷诺数反弯翼型设计[11]和基于伴随方法的飞翼多目标气动优化设计[12-14]等方面开展了大量的研究,取得了丰硕的成果。如今,基于数据驱动的优化设计技术已应用于如气动部件、结构拓扑设计、载荷校准优化等多个领域[15-17]。截至目前,能收集到的国外关于超声速飞翼布局气动性能研究的相关资料很少。

为了探索和挖掘典型中小展现比飞翼布局在跨声速、超声速状态的升阻特性分布规律,本文针对典型飞翼气动布局的拓扑形式,将参数化三维几何外形自动生成技术、网格自动化技术、高可信度CFD求解技术与气动布局理论设计/优化设计技术相结合,提出了一种基于智能化工作流嵌套的参数-气动性能关系研究方法,并针对跨/超声速多设计点升阻特性开展了设计采样研究,旨在得出该种气动布局跨/超声速最大升阻比影响参数及参数-性能拟合关系,为今后同类气动布局的工程设计参数选取提供一定参考。

1 问题定义

1.1 几何参数化外形建模

本文设计对象选取为目前常见的“λ 翼”气动布局,气动布局平面参数选取主要考虑:有限参数数量下精确表征平面形状,便于设计参数分析和覆盖较大设计空间,最终选取平面参数定义如图1 所示。

沿展向将气动布局平面分为4段,对应弦长参数分别为C、C、C、C,展向参数分别为b、b、b、b;中央体机身前缘后掠角θ、外翼前缘后掠角θ、中央体后缘前掠角θ3。外翼前缘-后缘、外翼斜切线-对侧中央体前缘分别保持平行关系。考虑到参数之间的相关性,气动布局平面参数设计最终简化为7个变量。

厚度方向上,统一基于NACA65A系列翼型在不同展向位置采取变厚度tci处理,约定外翼翼型厚度保持一致,即t= t,因此厚度变量为tc、t、t。

1.2 采样目标及设计点

综合考虑飞翼布局无人机任务需求和典型设计点[13-14],将设计对象和性能考核点假定为:亚声速状态下飞行速度为Ma 0.85,飞行高度为11km;超声速状态下飞行速度为Ma 1.80,飞行高度为15km。

结合设计经验给出主要设计约束:中央体对称面最大相对厚度不小于8%;飞机外翼剖面相对厚度不小于7%。

1.3 气动分析方法

本文对使用的计算方法开展了标定工作,三维气动布局气动计算基于RANS方程,采用非结构网格开展CFD计算,半模网格量约为530万,图2 是前期相同布局设计方案在设计速度下的计算/试验结果对比。

从图2中可知,本文采取的CFD计算方法得出数据与风洞试验结果吻合良好,基本适用于本文涉及气动布局升阻特性的批量设计分析。

2 智能化设计工作流

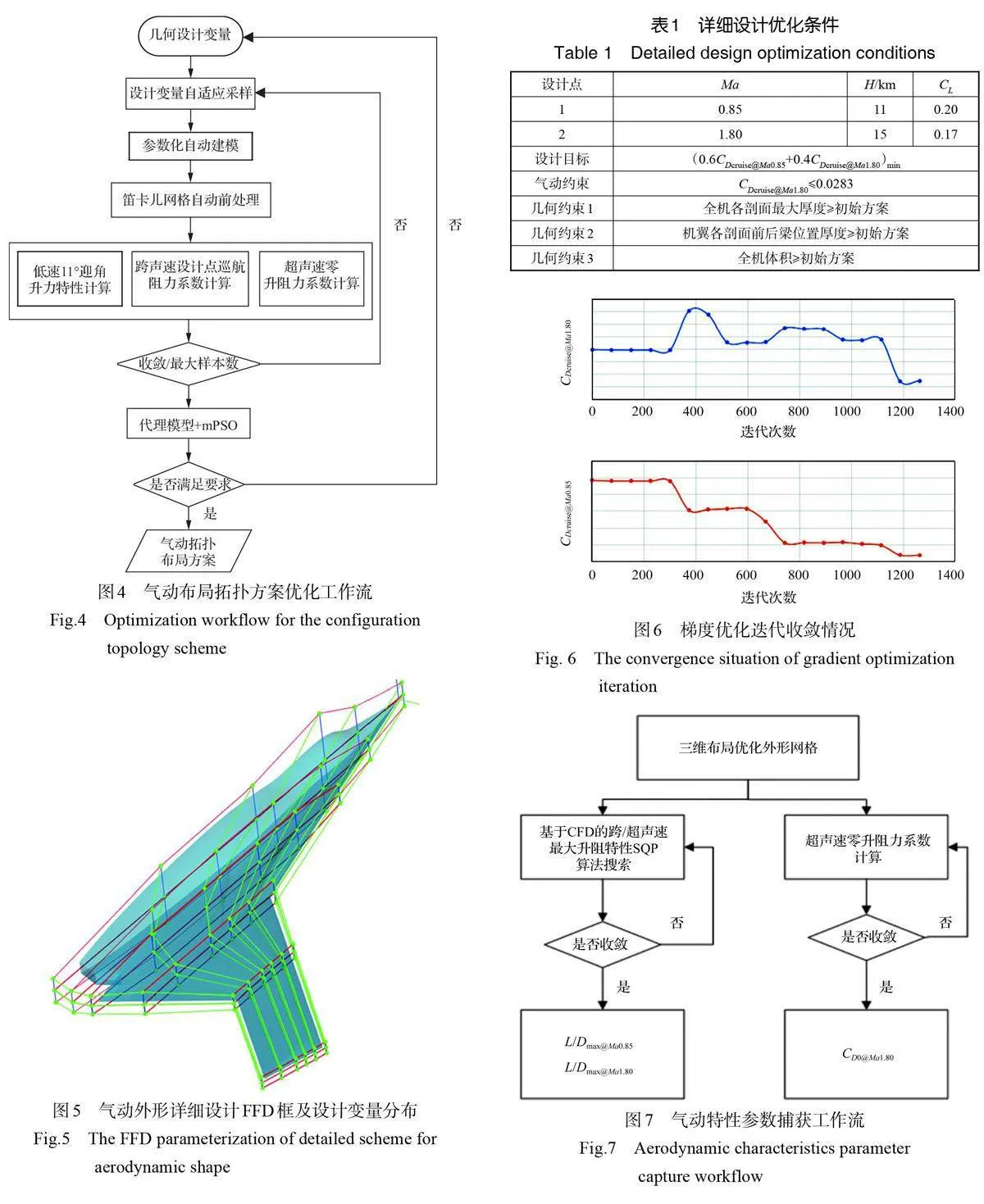

本文的设计优化采用中国航空研究院自主开发自动化工作流引擎,分别根据以往常规布局设计过程须考虑的如翼载设计、气动布局参数拓扑设计、三维精细设计等设计流程,定制智能化工作流并完成不同工作流嵌套。通过该智能化工作流嵌套过程,快速建立设计几何参数与气动特性关系,在此基础上,针对各设计参数开展设计采样,形成数据集并总结本文设计关注的飞翼气动布局的参数影响规律。

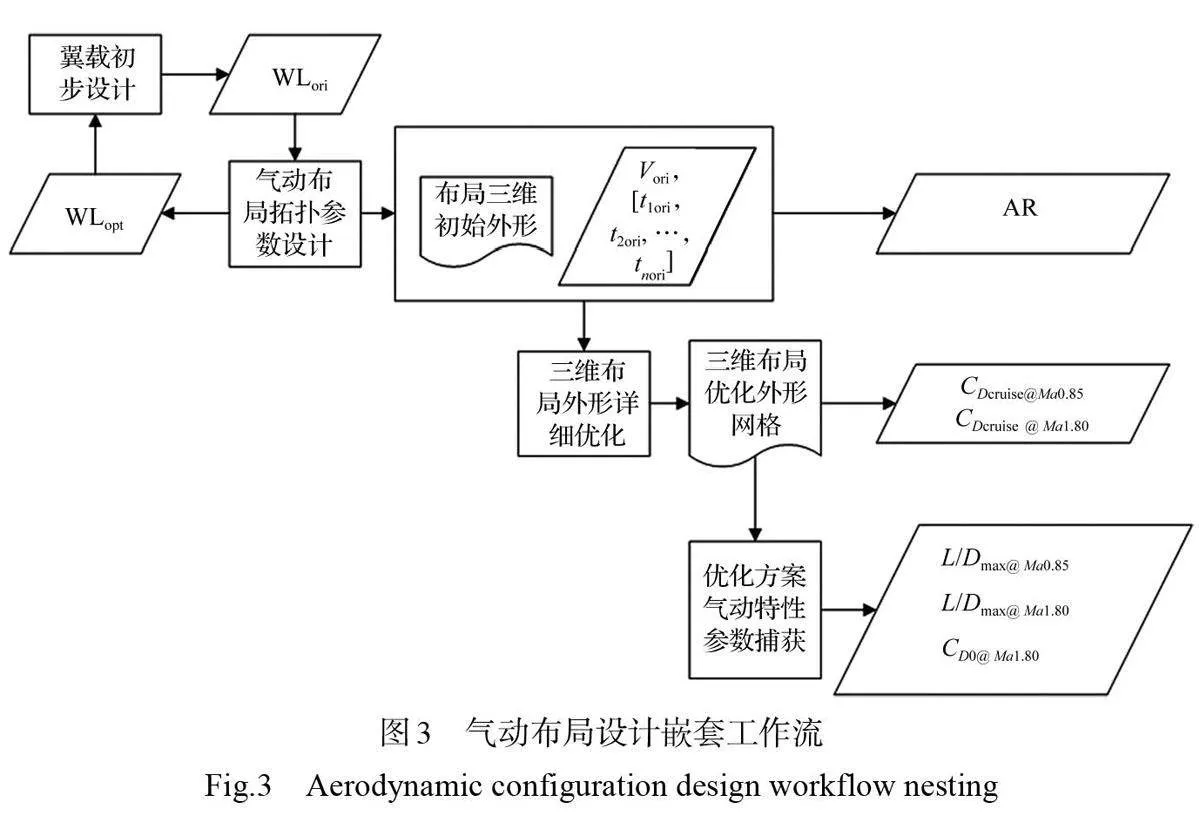

图3给出了本文设计的整体流程,首先是翼载初步设计,基于设计条件,初步确定布局翼载WLori;其次是气动布局拓扑参数设计,经拓扑参数设计优化后,输出布局三维初始几何外形和约束值Vori [t, t,…,t]至三维布局外形详细优化工作流,输出三维气动布局全投影面积展弦比AR作为全局统计参数,其中:V是布局三维初始外形包络体积、[t, t,…,t]是各约束位置厚度。

随后,利用三维布局外形详细优化流程针对典型巡航设计点开展定升力系数多设计点多约束减阻优化,以得到当前布局几何参数下的最优布局外形、跨声速巡航阻力系数C@Ma0.85及超声速巡航阻力系数C;最后,将详细设计优化后的布局方案网格输出至优化方案气动特征参数捕获工作流,最终得到本文最终关注的气动特征参数作为全局统计参数,具体包括跨声速设计状态优化最大升阻比L/D、超声速设计状态最大升阻比L/D及超声速设计状态优化零升阻力系数C。

该智能化设计工作流将基础气动布局理论设计方法与优化设计技术相结合,针对翼载荷施加筛选和优化流程,以达到大幅减少采用高可信度纯三维气动布局优化设计采样的样本需求,平衡大规模采样时间成本和设计精度的目的,支撑快速建立几何设计参数和气动特性拟合关系式。

2.1 翼载初步设计

本文气动布局的翼载设计以兼顾超声速巡航效率匹配跨声速巡航最远航程为目标,已知喷气式飞机最小功率翼载公式为

根据式(1)可知,若已确定设计点和展弦比AR,可通过优化机翼效率因子e和设计点零升阻力C,使不同速度高度巡航条件下的最小功率翼载达到匹配。

假定不同设计条件下巡航重量相对全机最大起飞重量W0关系如下:高亚声速巡航重量为0.825W;超声速巡航重量为0.65W0;跨声速零升阻力C为0.0050;超声速零升阻力C为0.0100;跨声速巡航效率因子e为0.9;超声速巡航效率因子e为0.8。

采用无尾飞翼布局平面全投影面积为参考面积S,根据当量蒙皮预测的经验公式,可近似估算全机在不同巡航速度下的摩擦阻力系数;对于超声速的情况,在此阶段近似利用当量蒙皮摩擦阻力预测公式和超声速面积率波阻计算公式预测Ma 1.8状态废阻系数C。

根据以上假设,本阶段设计估算了翼载从200~500kg/m2的实际巡航升力系数与经济巡航升力系数的偏差,以及低速状态下起飞抬前轮升力系数及对应迎角,从气动特性宽速域协调的角度,可以初步确定初始翼载WLori。

2.2 气动布局拓扑参数设计

如图4所示,选取典型设计点,利用参数化自动建模工具及自适应采样算法生成气动布局样本几何外形;驱动笛卡儿网格自动RANS方程CFD工具,得到样本点气动数据;进而建立Kriging 代理模型[15],利用多目标粒子群算法进行寻优搜索,确定最优化气动布局拓扑方案,输出布局三维初始外形。

2.3 三维布局外形详细优化

初步概念布局方案后续三维外形详细优化采用自由曲面变形(FFD)方法对气动布局外形进行参数化,图5 给出了FFD框及各控制点分布。

全机沿展向共设置7 个控制剖面,每剖面弦向上下表面设置12个控制点,通过调节每个控制点的法向坐标实现对几何外形的精细控制,设计变量总数为84个,设计状态与约束情况见表1。

针对变形之后的几何,采用并行RBF_TFI 网格重构技术进行网格变形,基于RANS方程CFD求解工具,采用单目标多约束序列二次规划(SQP)梯度优化算法进行优化,最大迭代40代。

如图6 所示,优化算法一般在第18代后,可找到满足全部几何气动约束条件的优化解。

2.4 优化方案气动特性参数捕获

为提取优化方案在设计速度高度下的更多特性,本文针对两个设计点下的L/D、L/D、C搭建了寻优搜索流程,具体如图7所示。

在跨超声速最大升阻特性方面,基于三维布局外形详细优化输出的网格,将飞机迎角α 设为变量,L/D最大为寻优搜索目标,采用序列二次规划算法,搜索优化布局方案在迎角[0º, 6º]范围内的最大升阻比L/D、L/D。

对于超声速废阻力系数,采用定升力系数计算求得该特征参数。

3设计采样及影响参数分析

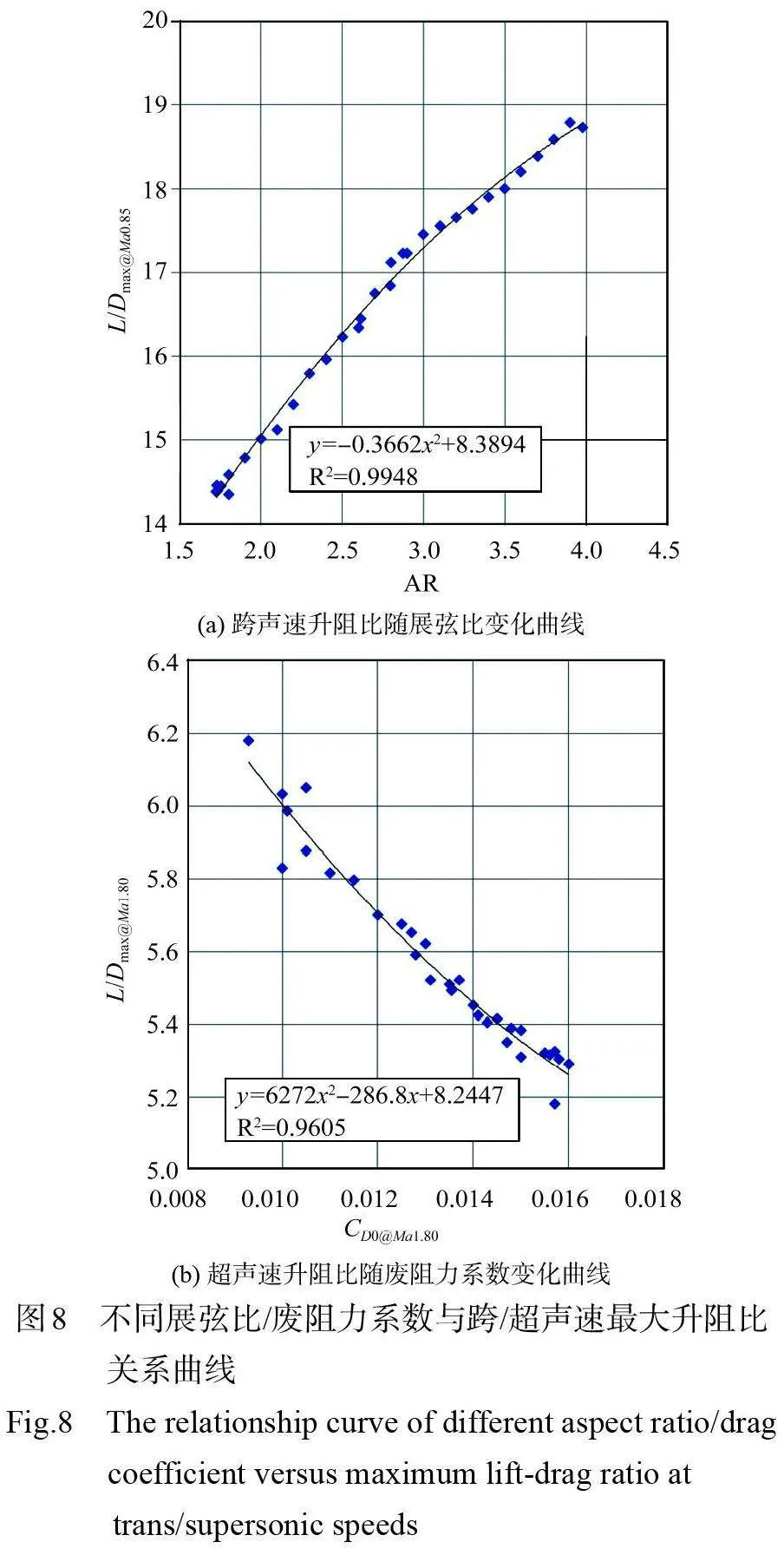

本文设计完成了该布局拓扑参数变量空间内共2000个样本的采样,进一步分析了设计样本中不同展弦比、超声速波阻气动外形在跨声速、超声速的最大升阻比分布规律,得到曲线如图8所示。

从图8 中可以看到,跨声速状态下,气动布局的最大升阻比主要与平面方案展弦比呈较明显正相关;超声速状态下,气动布局最大升阻比随面积律计算得出的波阻系数增加呈递减关系,利用多项式拟合,可以得出经验曲线公式如下:L/D=-0.3662AR2+4.0662AR+8.3894;L/D=62722-286.8C+8.2447。

4 结论

为了探索典型飞翼布局宽速域综合性能协调提升的气动布局设计方法,本文在考虑典型工程约束条件下,采用基于耦合嵌套工作流的方式,针对“λ 翼”布局的典型气动布局形式,开展了融合理论经验与采样优化设计的布局一体化设计方法研究,分析了布局拓扑参数-气动性能影响关系,采用多项式拟合得出了典型参数影响规律曲线,并完成了典型布局方案的风洞试验验证。通过研究,可以得出以下结论:

(1) 对于宽速域多设计点气动性能协调提升的问题,采用本文的基于多设计点翼载匹配和三维布局设计采样优化的多工作流嵌套设计方法,可有效得到满足工程需求的设计方案。

(2) 根据本文的研究,对于此类“λ 翼”布局飞机,气动布局的跨/超声速最大升阻比与气动布局方案的展弦比及超声速零升波阻相关性较强且具有明显分布规律。

(3) 本文采用的CFD方法与风洞试验数据吻合良好,得出的参数-性能经验公式曲线基本适用于后续同类方案的设计研究。