基于晶体塑性理论和XFEM的镍基单晶三维裂纹扩展仿真研究

关键词:晶体塑性理论; 扩展有限元; 镍基单晶高温合金; 裂纹扩展

中图分类号:V215 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.10.007

镍基单晶高温合金因其优异的高温力学性能被广泛用于航空发动机涡轮叶片的铸造[1]。然而涡轮叶片长期工作于高温、高压、高转速的环境,在热-机械交变载荷、热腐蚀以及偶发的异物冲击作用下,裂纹损伤成为其常见损伤形式[2-3],预测裂纹发展趋势对于避免叶片应力集中区断裂、防止空难事故发生具有重要意义[4-5]。为了满足航空发动机损伤容限设计和维修性评估的需要,镍基单晶高温合金裂纹扩展的仿真分析成为必须要解决的关键技术。

扩展有限元法(XFEM)因其对连续-间断场描述的高度灵活性常被用于处理裂纹扩展等局部不连续问题的求解[6-8]。然而,镍基单晶高温合金的晶体各向异性特点导致常规材料本构和损伤模型不能很好地描述其裂纹扩展行为[9-10]。随着研究的深入,将晶体滑移理论与扩展有限元法结合成为研究镍基单晶材料的裂纹扩展行为的有效途径[11-12]。学者们克服了扩展有限元法在单晶领域应用的诸多困难,在以壳单元为依托的二维平面裂纹扩展分析领域,Wilson 等[13]通过XFEM技术与晶体塑性理论相结合研究了单晶微裂纹沿滑移方向和沿最大主应力方向扩展的区别,通过试验分析得出单晶微裂纹扩展方向对最大主应力方向依赖较小的结论。墨馨遥等[14]借助仿真软件,利用扩展有限元(XFEM)技术分析了不同角度的裂纹以及在不同应力状态下裂纹的扩展情况。Karamitros 等[15]以最大滑移所在平面为断裂面,研究了镍基单晶材料板件在二维平面内的裂纹扩展情况,得出裂纹前期扩展路径会垂直于受力方向曲折发展且在裂纹长度达到一定程度后会沿着拉伸受力方向传播的结论。在以体单元为依托的三维裂纹扩展研究方面,Zhang Xiaoxian 等[16]将临界储能密度作为断裂准则,研究了微观层次晶界扭转对于裂纹扩展速率的影响,发现不同取向晶粒之间扭转角越大,短裂纹的扩展速率越慢。相对于二维裂纹扩展仿真,三维裂纹的开裂平面更多,裂纹路径更复杂,相关研究还须进一步深入。目前,尚未见基于晶体塑性理论的镍基单晶涡轮叶片特征结构裂纹扩展分析的公开报道。有鉴于此,本文通过XFEM建立了镍基单晶合金的三维裂纹扩展仿真方法,探讨了以累积剪切应变作为断裂准则、最大剪切应变所在平面为断裂面的镍基单晶三维裂纹扩展行为,并应用于前缘气膜孔结构裂纹扩展分析,为叶片的剩余寿命评估提供技术支撑。

1 理论基础

1.1 晶体塑性理论

假定在滑移变形中晶体的弹性性质不受影响的情况下,单晶合金的弹塑性本构方程可以写为[17]

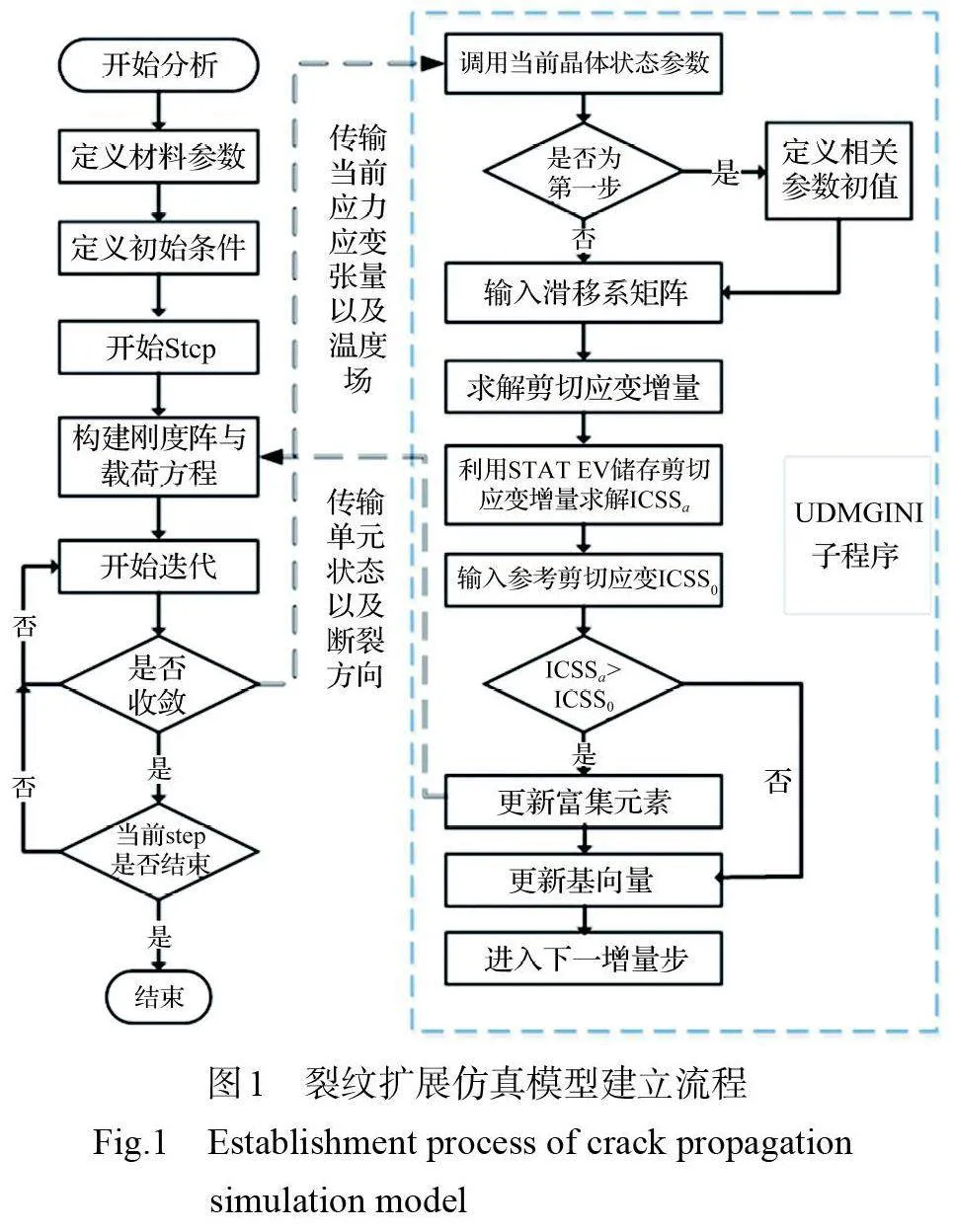

比较得出八面体滑移系族中最大的累积剪切应变所在平面,将其与参考累积剪切应变进行比较,本次计算中将25℃下的参考累积剪切应变取为0.026,650℃下的参考累积剪切应变取为0.02[17]。

选取ICSSa 绝对值大于参考累积剪切应变的滑移系所在平面法向为断裂方向,更新富集元素区域。若未大于参考累积剪切应变,继续开始下一增量步迭代。

(6)当前迭代步收敛后,向主进程返回最大参考剪切应变滑移系所在滑移面法向以及单元状态。

(7)更新滑移系基矢量,重新旋转滑移系矩阵,得到晶体变形后滑移方向与滑移面法向在整体坐标系下的方向矩阵。

(8)主进程读取损伤子程序中的失效单元信息,剔除失效单元,重构刚度阵,进行下一步迭代,迭代收敛后判断分析步是否结束,否则开启下一个增量步循环。

镍基单晶材料裂纹扩展行为仿真流程如图1 所示。本文基于某仿真软件以及其子程序的调用实现了晶体塑性理论和扩展有限元的结合。

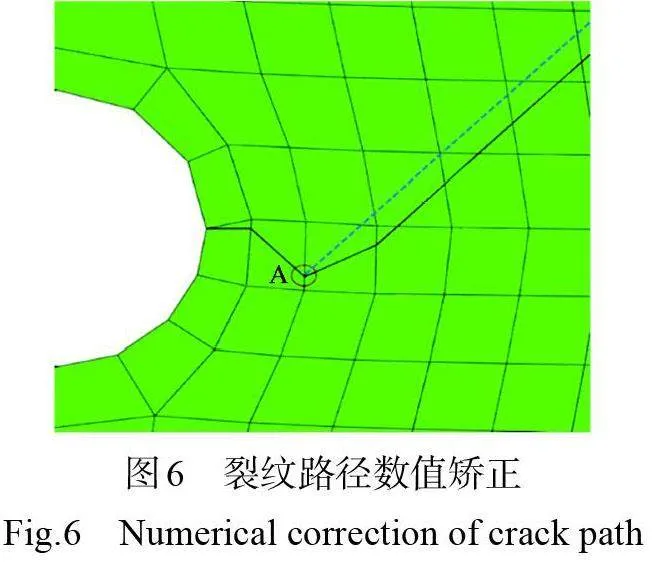

在XFEM仿真分析方面存在两个分析限制:(1)一个富集单元中只能包含一条直裂纹,目前使用XFEM技术进行单个预制裂纹的扩展路径仿真,只能存在一条裂纹路径,无法模拟出裂纹分叉的现象;(2)裂纹扩展路径在传播方向偏角不能大于90°,当出现冲突时需要进行数值矫正,否则将会计算不收敛。这两个限制造成若在一个富集单元内裂纹的传播方向在单元边界处发生折返现象或传播方向发生大角度偏转时,以及裂纹传播方向偏角大于裂纹与边界面夹角或大于90°时计算报错,裂纹将按原方向继续扩展下去[17],此现象在单晶裂纹扩展模型中较为常见。针对此现象采用下列解决办法:通过在邻近单元引入一个小角度路径的方法,使其方向在两个富集单元之内发生偏转,这种解决办法需要引入一个中间单元进行裂纹的路径调整,这样会产生一个单元长度的裂纹路径偏移,可以通过减小裂纹周边富集单元大小来减少此处误差。

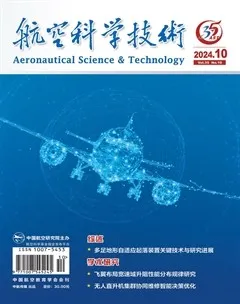

3 仿真结果分析

3.1 含气膜孔薄板裂纹扩展行为分析

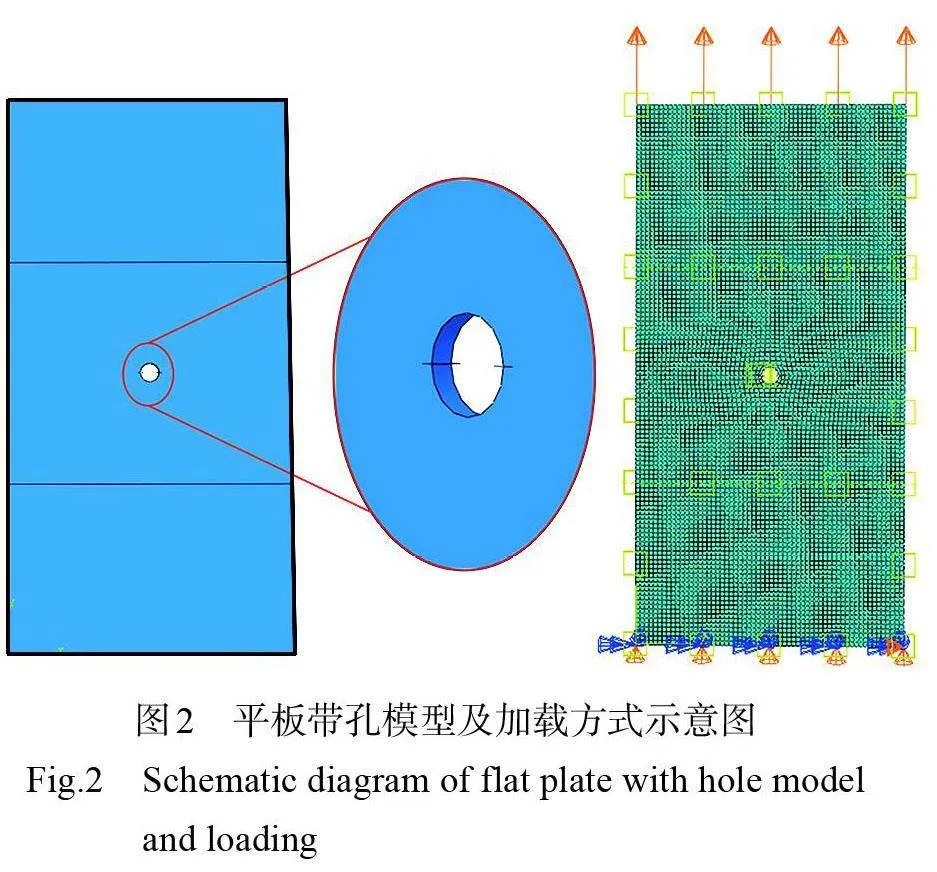

基于建立的裂纹扩展仿真方法针对含气膜孔薄板进行单轴拉伸下的裂纹扩展行为分析。建立一长30mm、宽0.5mm、高60mm平板件,中心位置建立直径为2mm的圆孔,并且在孔水平直径最大位置建立0.1mm初始裂纹薄板采用DD6材料,密度为8.78E-09t/mm3,定义Z 轴方向为001取向,本文仿真不考虑取向偏差的影响,具体材料参数见《中国高温合金手册》,几何模型如图2所示。

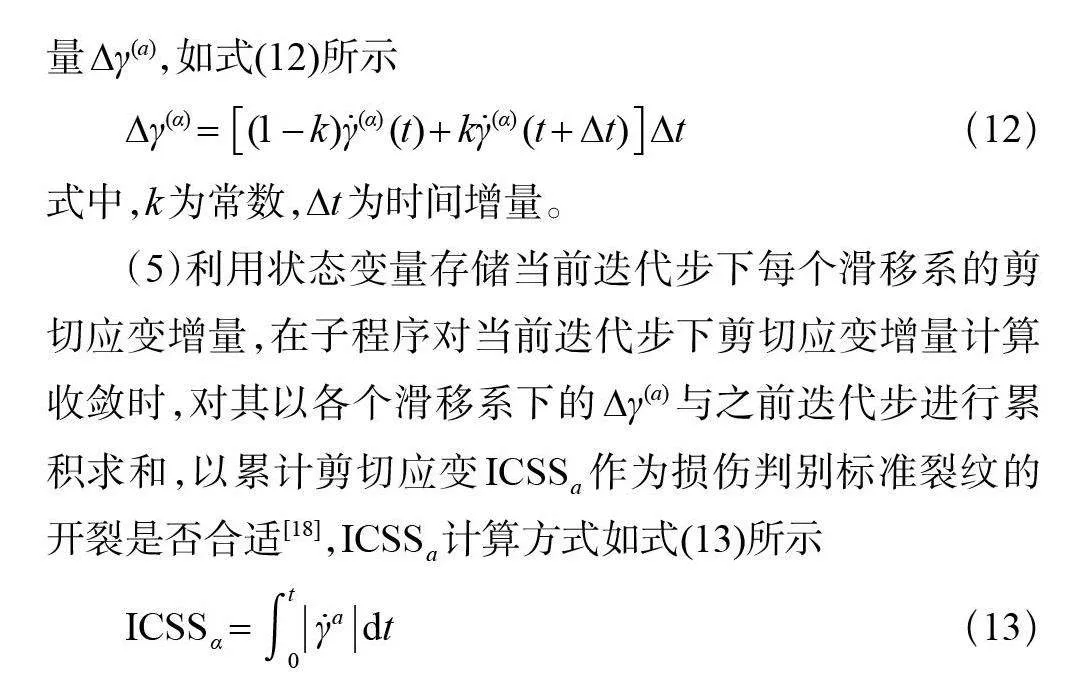

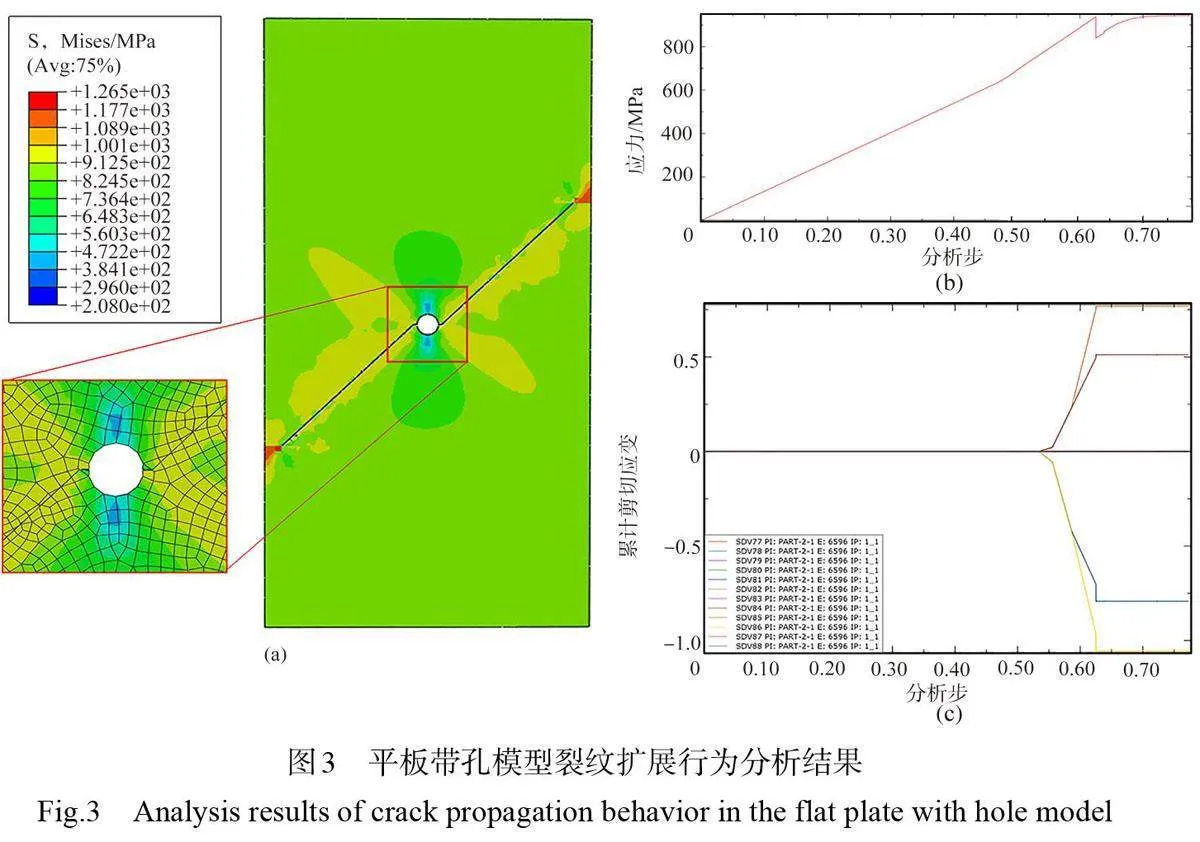

对所建立薄板模型底端固定约束,对另一端施加0.5mm轴向位移约束来模拟轴向拉伸过程,最大步长设置为0.1,温度取650℃,该温度下断裂判据ICSS取为0.02,载荷施加结果以及几何离散化结果如图3所示,孔两侧设置初始裂纹,长度为0.1mm。

含孔薄板模型的裂纹扩展行为分析结果如图3(a)所示,裂纹尖端单元的状态随时间变化如图3(b)和图3(c)所示。从图3(b)中可以得出,裂纹尖端单元的应力随着载荷的施加应力逐渐增长,当其某一滑移系达到断裂条件后,单元发生破化,应力产生突变,之后随着载荷的继续施加应力逐渐开始回升,从图3(c)中可以得出,当裂纹尖端单元将被破坏掉时,对应滑移系的累积剪切应变也会在较短的时间增量内发生大的波动,对比晶体塑性理论在弹塑性变形阶段的本构方程可以发现这种剧烈波动是断裂仿真中独有的现象,这说明仅考虑弹塑性变形来对裂纹扩展方向做出评估是不合理的。

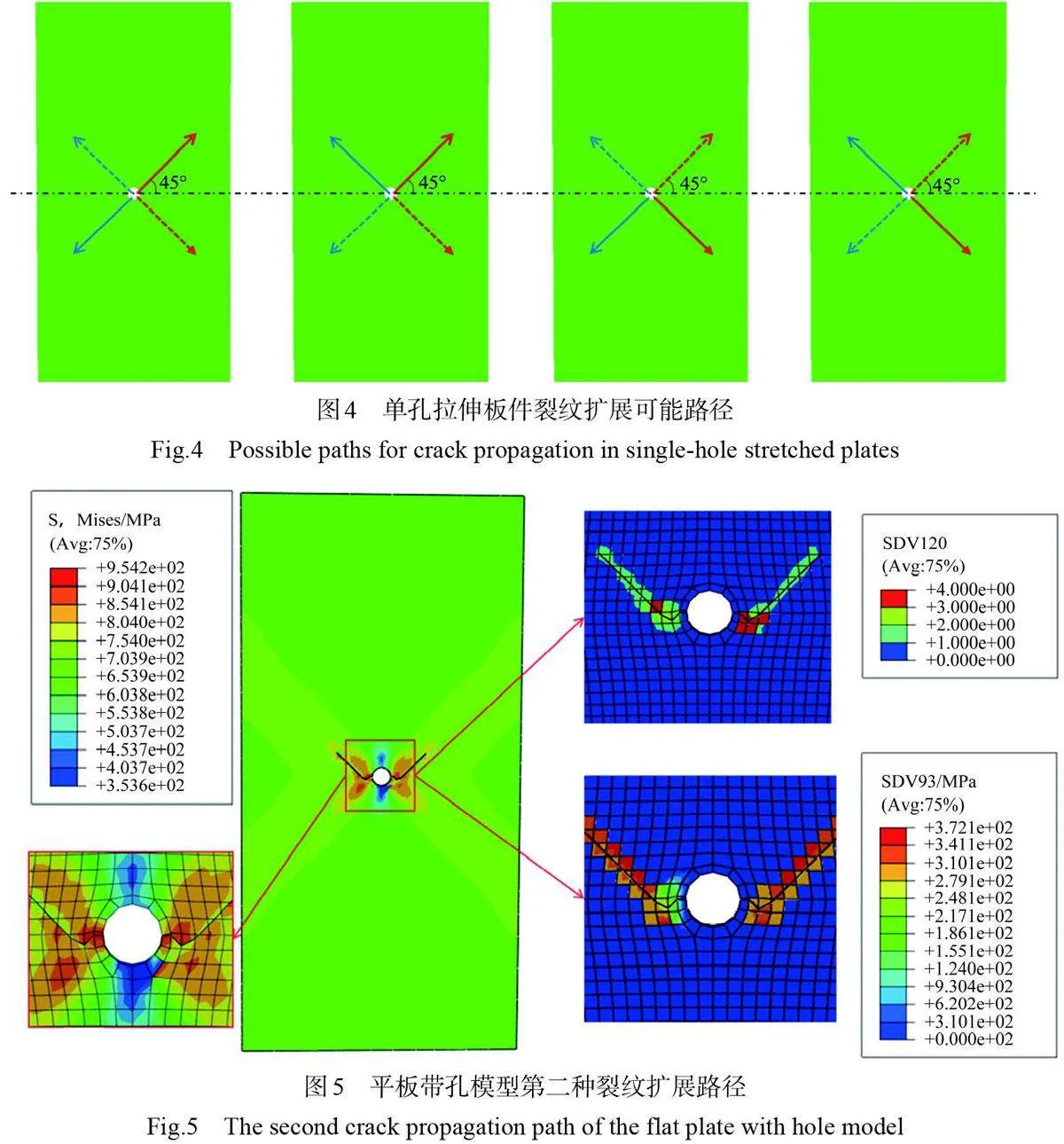

结合路径结果以及材料特性,DD6 材料具有三个正交对称面,其裂纹扩展路径与晶体平面对称,在八面体滑移系中,4 个滑移面与(100)平面的交线位于中轴线呈45°夹角方向,且关于中轴线对称,同时考虑此为对称结构下的单轴拉伸试验,认为对中心孔进行对称拉伸其两端裂纹分布应有4 种分布情况,如图4 所示。由于断裂特性可推测孔周裂纹路径必然分布在孔的异侧,如图4 中蓝色一侧与红色一侧,而红蓝两侧各有两条潜在的裂纹路径,因此共有4 种分布情况。

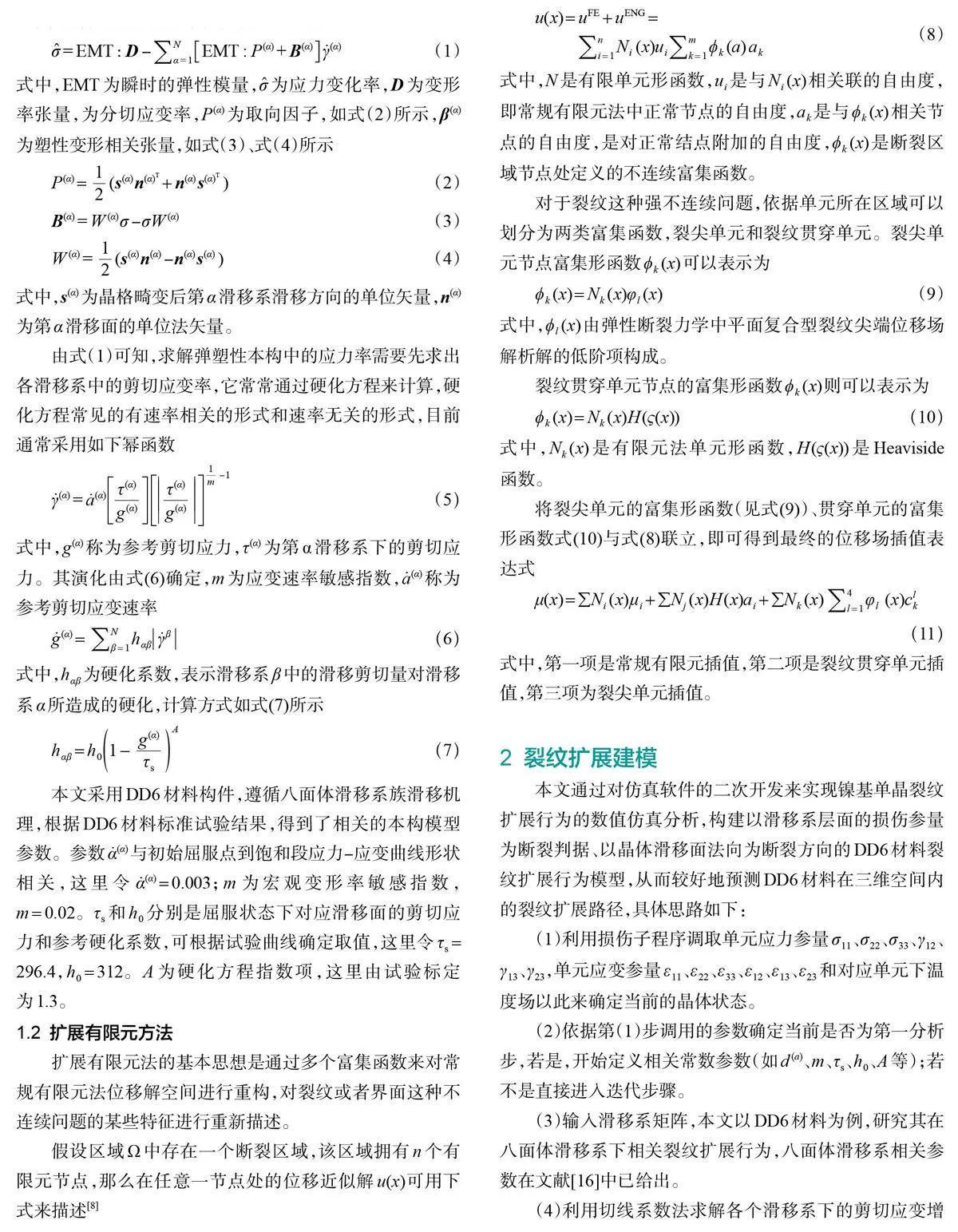

考虑仿真中的模型为对称载荷边界,图4 中的4 种情况将被简化为两种表现形式,即裂纹路径分布在拉伸中轴面的同侧和异侧。但由于数值分析存在结果的唯一性,采用同样的输入条件得到的结果是不会发生改变的,同时考虑单晶材料在滑移系尺度下晶相的划分并不存在对称性和唯一性,而改变裂纹尖端单元的富集形函数将会对数值分析结果产生微小的随机扰动,这一行为不会对平衡方程的求解造成影响,但会在裂纹萌生时的损伤参数计算中起到概率随机作用,在仿真的过程中引入这一行为在本质上符合单晶材料晶体层面的特性,于是在改变裂纹尖端单元的富集形函数后,得到的计算结果如图5所示。

从图5 可知,整体裂纹路径呈V字形,整体应力在孔周呈对称分布,值得关注的是,裂纹在初始扩展附近出现了路径方向转折现象,如图5 右上侧所示,裂纹开裂滑移面发生了改变。由第2 节内容可知,利用XFEM在计算裂纹扩展时存在偏转角度不可大于90°的限制,且八面体滑移系族中4 个滑移面两两法矢量夹角都大于90°,所以此处需要介入数值矫正,矫正结果与实际结果如图6 所示,当裂纹扩展到A点时出现转折,从A点之后开始矫正。从矫正结果来看,蓝色虚线为解析裂纹开裂路径,黑色实线为矫正后仿真裂纹扩展路径,两条路径平行,间距不到0.1mm,与解析路径基本吻合。

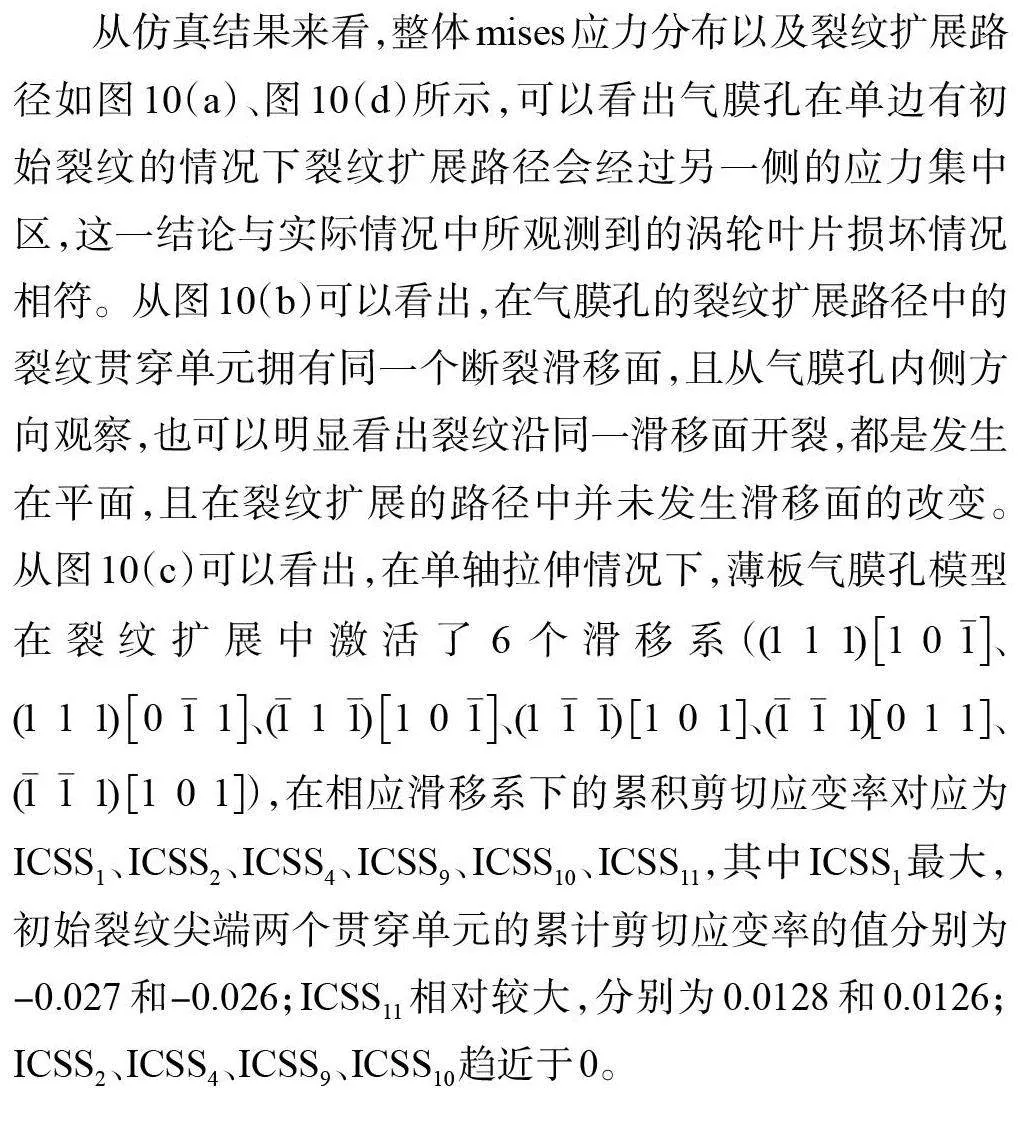

3.2 涡轮叶片前缘气膜孔裂纹扩展行为分析

针对某发动机涡轮叶片前缘气膜孔如图9(a)所示,建立与其几何曲率相似的气膜孔结构几何模型如图9(b)所示,气膜孔结构为半个空心圆柱上引入三个孔,内壁为1mm,外壁为2mm,壁厚0.5mm,孔径0.5mm,与叶片模型相应位置对应特征保持一致,将模型底端固定,顶端施加位移约束,使其等于实际模型在相应工况下对应高度下的径向位移差。在中间孔的一边引入0.1mm长度的初始裂纹,裂纹方向与水平面平行,如图9(c)所示。

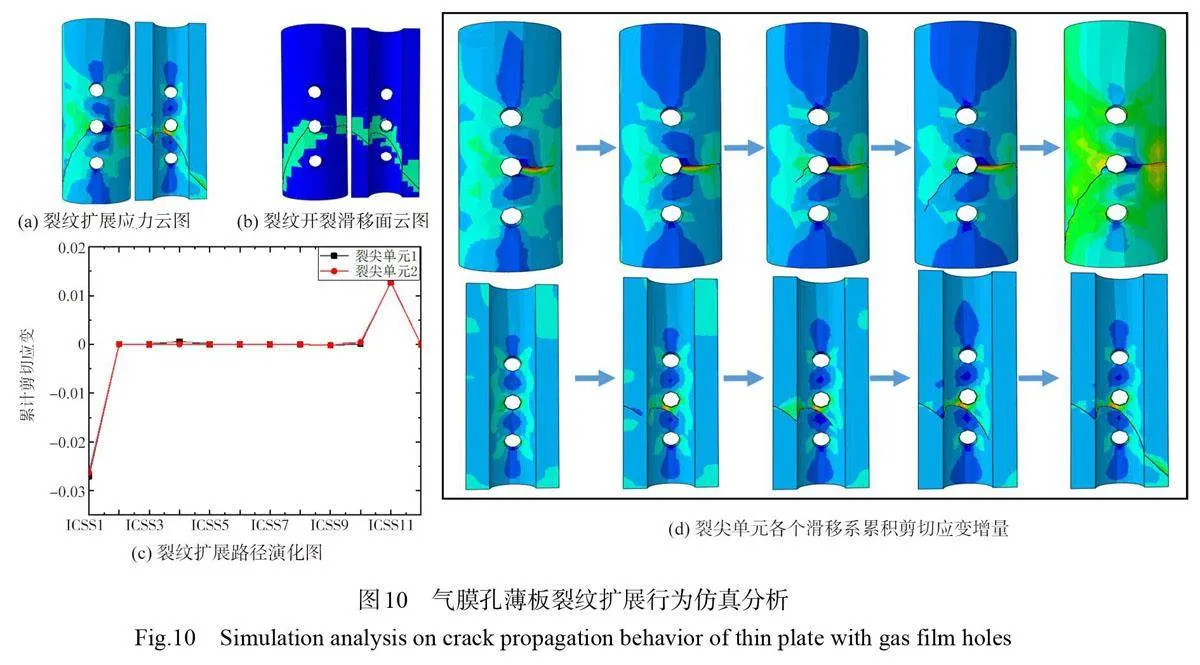

在本次仿真中,对建立的薄壁气膜孔模型上下边界面施加位移约束,上下边界面Z 向位移差0.2mm,数值取自实际模型同样高度位置的径向位移,对下边界面施加Z 向对称约束,在气膜孔的单侧引入0.1mm长度的初始裂纹,利用编译的子程序对气膜孔模拟件进行裂纹扩展路径仿真分析,结果如图10所示。

4 结论

本文开展了镍基单晶材料单轴拉伸的裂纹扩展行为仿真研究,结合XFEM技术建立了镍基单晶材料的裂纹扩展仿真方法,并通过对于仿真软件的二次开发实现了裂纹扩展仿真。在此基础上,研究了含气膜孔薄板构件的裂纹扩展行为,通过相关试验现象验证了仿真方法的合理性,并进一步推广至涡轮叶片前缘气膜孔结构的三维情况,分析了带有初始裂纹的气膜孔结构的裂纹扩展情况。主要结论如下:

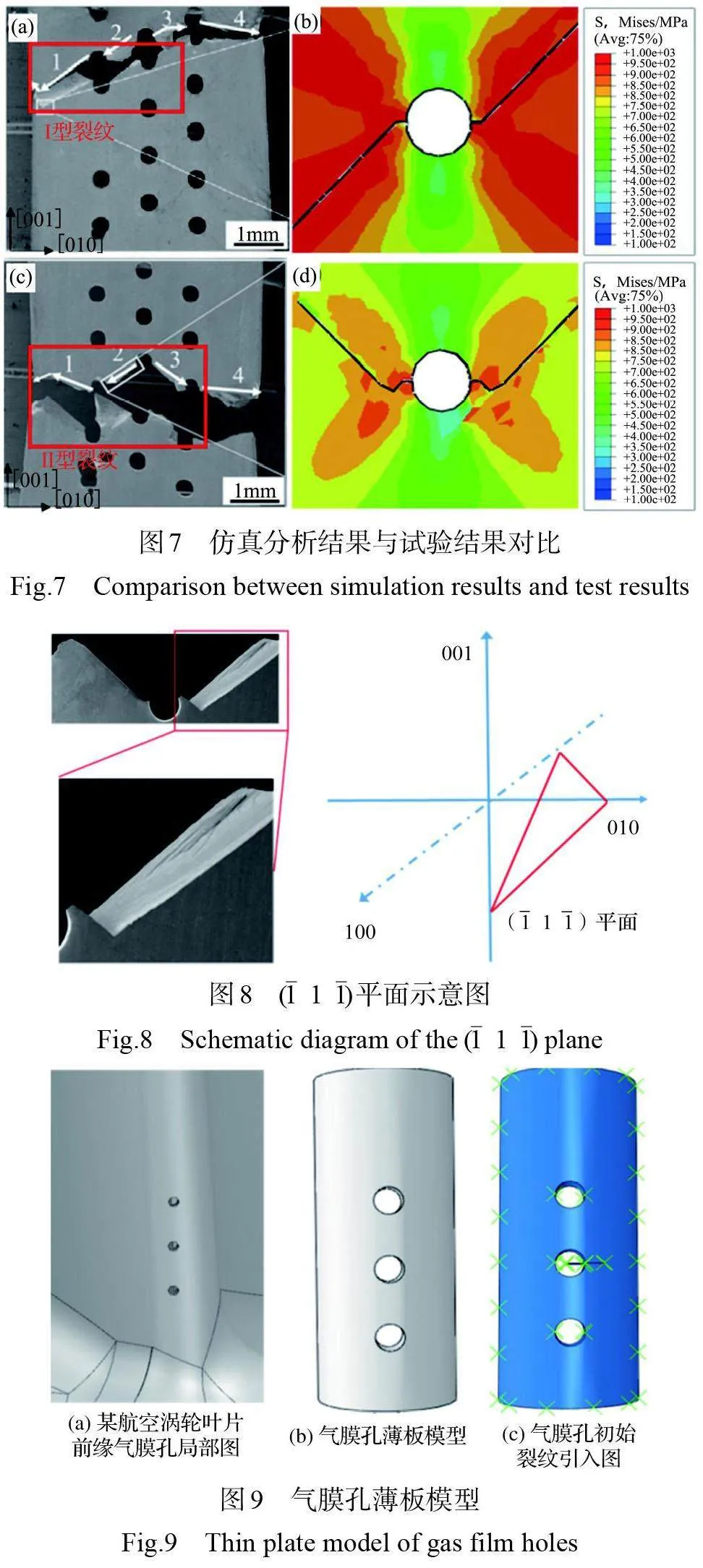

(2)发动机涡轮叶片前缘气膜孔结构裂纹扩展行为发生时,当气膜孔单侧开裂,裂纹路径会经过另外一侧的应力集中区,裂纹开裂发生在(1 1 1)平面。